燃料电池系统的流路结构

文献发布时间:2023-06-19 11:54:11

技术领域

本公开涉及燃料电池系统的流路结构。

背景技术

在日本特开2007-280696中公开了一项在燃料电池系统中用于使氢废气与氢气混合并向燃料电池组供给的技术。在该技术中,调整从氢废气管喷出的氢气流动的方向以使氢废气与氢气在氢气到达氢废气配管壁之前混合。其结果是,可抑制氢废气中的水被比氢废气低温的氢气冷却而结冰。

然而,追求能够通过与日本特开2007-280696不同的新的构造来进一步抑制氢废气中的水结冰的技术。

发明内容

本公开是为了解决上述的课题而完成的,能够实现为以下的方式。

(1)根据本公开的第1方式,提供一种用于将从氢气供给源供给的氢气与从氢泵供给的氢废气向燃料电池组供给的燃料电池系统中的流路结构。该流路结构具备:氢气管,与上述氢气供给源连接;氢废气管,与上述氢泵连接;供给管,将上述氢废气管与上述燃料电池组连接,供上述氢气管的前端部导入至内部,将来自上述氢气管的氢气与来自上述氢废气管的氢废气的混合气体向上述燃料电池组供给;导出管,沿着上述供给管的中心轴配置于上述供给管内,将来自上述氢气管的氢气导出至上述供给管内,该导出管具备位于上述供给管的内壁与上述中心轴之间的第1壁、与上述第1壁连接并位于上述第1壁与上述中心轴之间的第2壁、以及由上述第1壁与上述第2壁围起的第1区域,并构成为上述内壁与上述第1壁之间的第2区域和上述第2壁的上述中心轴侧的第3区域连通;以及多个连接部,将第1区域与上述氢气管的前端部连通而连接。

根据该方式,由于从氢泵供给的氢废气在供给管的内壁与导出管的第1壁之间的第2区域和导出管的第2壁的中心轴侧的第3区域中流动,所以能够通过在第2区域以及第3区域中流动的氢废气使在导出管的由第1壁与第2壁包围的第1区域中流动的氢气的温度上升。因此,在比氢废气低温的氢气和包括水分且比氢气高温的氢废气混合的情况下,能够抑制氢废气中的水结冰。另外,由于具有将导出管与氢气管的前端部连接的多个连接部,所以与连接部为1个的情况相比,能够减小导出管的第1区域中的氢气的流速差。因此,与连接部为1个的情况相比,能够减小到达燃料电池组的氢气与氢废气的混合气体中的氢气浓度差。

(2)在上述第1方式中,上述导出管可以构成为具有被分成多个的上述第1区域且上述第2区域与上述第3区域经由被分成多个的上述第1区域之间而在多个位置连通,上述多个连接部将被分成多个的上述第1区域分别与述氢气管的前端部连接。

根据该方式,能够使氢废气从多个位置流入至第2壁的中心轴侧的第3区域。因此,由于能够使在第1区域中流通的氢气的温度进一步上升,所以在比氢废气低温的氢气与包含水分且比氢气高温的氢废气混合的情况下,能够进一步抑制氢废气中的水结冰。

(3)根据本公开的第2方式,提供一种用于将从氢气供给源供给的氢气与从氢泵供给的氢废气向燃料电池组供给的燃料电池系统中的流路结构。该流路结构具备:氢气管,与上述氢气供给源连接;氢废气管,与上述氢泵连接;供给管,将上述氢废气管与上述燃料电池组连接,供上述氢气管的前端部导入至内部,将来自上述氢气管的氢气与来自上述氢废气管的氢废气的混合气体向上述燃料电池组供给;导出管,沿着上述供给管的中心轴配置于上述供给管内,与上述氢气管的前端部连接并将来自上述氢气管的氢气导出至上述供给管内,该导出管具备位于上述供给管的内壁与上述中心轴之间的第1壁、与上述第1壁连接并位于上述第1壁与上述中心轴之间的第2壁、以及由上述第1壁与上述第2壁围起的第1区域,并构成为上述内壁与上述第1壁之间的第2区域和上述第2壁的上述中心轴侧的第3区域连通;以及连接部,将第1区域与上述氢气管的前端部连通而连接,上述导出管形成为上述第1壁与上述第2壁的至少一方的沿着上述中心轴的长度在与设置有上述连接部的位置对应的上述导出管的前端部的位置比未设置上述连接部的位置短。

根据该方式,由于从氢泵供给的氢废气在供给管的内壁与导出管的第1壁之间的第2区域和第2壁的中心轴侧的第3区域中流动,所以能够通过在第2区域以及第3区域中流动的氢废气使在由导出管的第1壁与第2壁包围的第1区域中流动的氢气的温度上升。因此,在比氢废气低温的氢气与包含水分且比氢气高温的氢废气混合的情况下,能够抑制氢废气中的水结冰。另外,由于导出管的前端部形成为第1壁与第2壁的至少一方的长度在导出管的设置有连接部的位置比未设置连接部的位置短,所以能够抑制导出至氢废气管的氢气的流速在设置有连接部的位置比其他位置大。因此,由于能够减小导出管的第1区域中的氢气的流速差,所以能够减小到达燃料电池组的氢气与氢废气的混合气体中的氢气浓度差。

(4)在上述第2方式中,上述连接部可以相对于上述中心轴至少在与氢废气从上述氢废气管向上述供给管流入的流入位置相反侧将上述第1区域与上述氢气管的前端部连通而连接,上述导出管形成为上述第1壁与上述第2壁的至少一方的沿着上述中心轴的长度至少在与上述流入位置相反侧的和设置有上述连接部的位置对应的上述导出管的前端部的位置比未设置上述连接部的位置短。

根据该方式,与在接近氢废气的流入位置的一侧将第1壁与第2壁的至少一方的长度形成得短的情况相比,能够抑制氢废气从壁形成得短的位置向第1区域内流入。因此,能够抑制第1区域中的氢气的流动被氢废气妨碍。

(5)在上述第2方式中,上述第1区域与上述氢气管的前端部可以通过多个上述连接部连接。

根据该方式,与连接部为1个的情况相比,能够减小导出管的第1区域内的氢气的流速差。因此,与连接部为1个的情况相比,能够减小达到燃料电池组的氢气与氢废气的混合气体中的氢气浓度差。

本公开能够以各种方式实现,例如能够以具备流路结构的燃料电池系统、燃料电池车辆、搭载于车辆的燃料电池系统的控制方法等方式实现。

附图说明

以下,参照附图对本发明的示例性实施例的特征、优点、技术及工业重要性进行说明,在附图中相同的附图标记表示相同的构成要素,其中:

图1是表示燃料电池系统的简要结构的图。

图2是氢气与氢废气的合流部的流路结构的放大图。

图3是表示合流部中的氢气以及氢废气的流路的示意图。

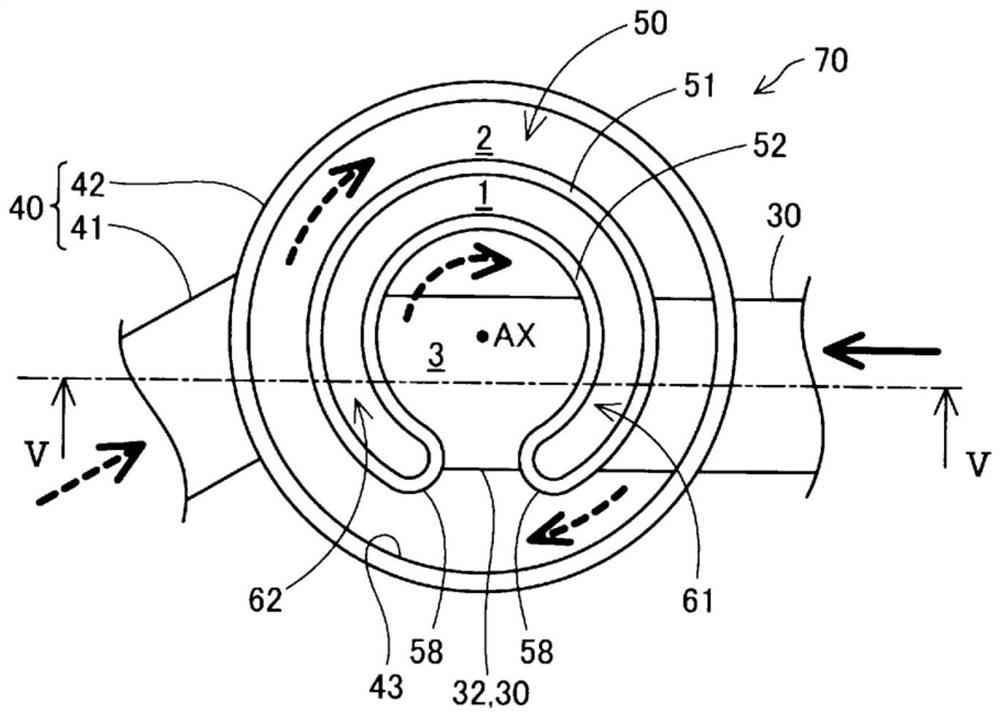

图4是图2所示的合流部的IV向视图。

图5是图4的V-V剖视图。

图6是表示第2实施方式中的合流部的流路结构的图。

图7是图6的VII-VII剖视图。

图8是表示第3实施方式中的合流部的流路结构的图。

图9是图8的IX-IX剖视图。

图10是表示第4实施方式中的合流部的流路结构的图。

图11是图10的XI-XI剖视图。

图12是表示第5实施方式中的合流部的流路结构的图。

图13是图12的XIII-XIII剖视图。

图14是表示第6实施方式中的合流部的流路结构的图。

图15是表示第7实施方式中的合流部的流路结构的图。

图16是表示第8实施方式中的合流部的流路结构的图。

图17是表示第9实施方式中的合流部的流路结构的图。

图18是表示第10实施方式中的合流部的流路结构的图。

图19是表示第11实施方式中的合流部的流路结构的图。

图20是表示参考例的导出管的前端部处的气体流速的分析结果的图。

图21是表示第1实施方式的导出管的前端部处的气体流速的分析结果的图。

图22是表示第5实施方式的导出管的前端部处的气体流速的分析结果的图。

具体实施方式

·第1实施方式

图1是表示作为本公开的一个实施方式的燃料电池系统100的简要结构的图。在本实施方式中,燃料电池系统100被搭载于车辆,根据来自驾驶员的请求而输出成为车辆的动力的电力。

燃料电池系统100具备燃料电池组10和供给作为阳极气体的氢气的氢气供给系统20。虽然图示省略,但燃料电池系统100还具备:压缩机,用于向燃料电池组10供给空气;阴极气体供给系统,包括阴极气体配管等;以及控制装置,对这些供给系统及燃料电池系统100的各部进行控制。

燃料电池组10通过层叠多个单电池11而构成。各单电池11具有在电解质膜的两面配置了电极的膜电极接合体和配置于膜电极接合体的两面的隔板,接受氢气与空气的供给来进行发电。

氢气供给系统20具备氢气罐21、喷射器22、气液分离器23、氢泵24、氢气管30、氢废气管40、供给管42、以及在图2以后表示详细情况的导出管50。

氢气罐21储藏约70MPa的高压的氢气。从氢气罐21经由减压阀供给的氢气的温度例如为负40度。氢气管30是与氢气罐21和后述的导出管50连接的配管。氢气管30的前端部被导入至供给管42内。在氢气管30设置有喷射器22。喷射器22将从氢气罐21供给的氢气朝向下游喷出。将氢气罐21、喷射器22亦称为“氢气供给源”。

氢废气管40是与燃料电池组10的阳极侧中的气体出口12和供给管42连接的配管。从气体出口12侧起在氢废气管40设置有气液分离器23和氢泵24。将氢废气管40中的、将氢泵24与供给管42连接的配管亦称为“氢废气管41”。气液分离器23对从气体出口12排出的氢废气中的水进行分离并存积。在设置于气液分离器23的下方的排气排水阀25打开的情况下,气液分离器23内的存积水被从与排气排水阀25连接的排出管26排出。氢泵24将从气体出口12排出的氢废气经由供给管42返回至燃料电池组10。从气体出口12排出的氢废气的温度例如约为80度。

供给管42是与氢废气管40和燃料电池组10的阳极侧中的气体入口13连接的配管。氢气管30的前端部位于供给管42内。

图1中由虚线围起的位置是从氢气罐21以及喷射器22供给并在氢气管30中流动的氢气与从氢泵24供给并在氢废气管41中流动的氢废气合流的位置。将该位置亦称为“合流部70”。另外,将氢气与氢废气混合所得的气体亦称为“混合气体”。混合气体从供给管42经由气体入口13向燃料电池组10供给。

图2是合流部70的流路结构的放大图。在图2中,为了容易理解地示出氢气管30以及导出管50的构造,用双点划线表示了氢废气管41以及供给管42。图3是表示合流部70中的氢气以及氢废气的流路的示意图。图4是图2所示的合流部70的IV向视图。图5是图4的V-V剖视图。以下,使用图2~图5对用于在合流部70中将氢气与氢废气混合的流路结构进行说明。

如图2所示,氢气管30、氢废气管41、供给管42、以及配置于供给管42内的导出管50位于合流部70。氢气管30贯通供给管42的内壁43,其前端部32被导入至供给管42内。氢气管30的前端部32与导出管50在连接部61、62连通而连接。

导出管50的前端部55配置于燃料电池组10侧,沿着供给管42的中心轴AX配置于供给管42内。在图2中,纸面左侧为燃料电池组10侧。中心轴AX是通过供给管42的内径的中心的轴。导出管50具备:第1壁51,位于供给管42的内壁43与中心轴AX之间;和第2壁52,位于第1壁51与中心轴AX之间并与第1壁51连接。在与中心轴AX正交的方向上剖切导出管50所得的剖面中,第1壁51位于内壁43与中心轴AX之间,第2壁52位于第1壁51与中心轴AX之间。在本实施方式中,如图2的IV向视(参照图4)所示,从前端部55侧观察的导出管50的形状为大致C字形状。导出管50的形状也是相对于由朝向供给管42的内壁43的外侧管和与外侧管连接并朝向中心轴AX侧的内侧管构成的双层管沿中心轴AX设置了将双层管的内部与外部连通的开口部58的形状。如图2~图5所示,导出管50的相对于前端部55而与燃料电池组10相反侧的部位(以下,称为后端部56)通过2个连接部61、62与氢气管30的前端部32连接。在本实施方式中,氢气管30的前端部32被导入至供给管42并在连接部61与导出管50连接,且到达至连接部62。

导出管50具备由第1壁51与第2壁52围起的第1区域1。另外,导出管50以内壁43与第1壁51之间的第2区域2和第2壁52的中心轴AX侧的区域的第3区域3连通的方式构成第1壁51以及第2壁52。在本实施方式中,第2区域2与第3区域3经由导出管50的开口部58连通(参照图4)。

氢气从连接部61、62流入至第1区域1。流入至第1区域1的氢气被从导出管50的前端部55向供给管42内导出。从氢泵24经由氢废气管41供给的氢废气流通至第2区域2以及第3区域3。在第1区域1中流动的氢气与在第2区域2以及第3区域3中流动的氢废气在合流部70处合流而混合,并朝向燃料电池组10侧流动。

根据该方式,从氢泵24供给的氢废气在供给管42的内壁43与导出管50的第1壁51之间的第2区域2和第2壁52的中心轴AX侧的第3区域3中流动。因此,能够通过在第2区域2以及第3区域3中流动的氢废气使在导出管50的由第1壁51与第2壁52包围的第1区域1中流动的氢气的温度上升。因此,起到在比氢废气低温的氢气与包含水分且比氢气高温的氢废气混合的情况下,能够抑制氢废气中的水结冰这一第1效果。

另外,根据该方式,由于具有将导出管50与氢气管30的前端部32连接的多个连接部61、62,所以与连接部61为1个的情况相比,能够减小以中心轴AX为中心的周向以及径向上的第1区域1的氢气的流速差。因此,与连接部为1个的情况相比,能够减小到达燃料电池组10的氢气与氢废气的混合气体的以中心轴AX为中心的周向以及径向上的氢气浓度差。从而,由于能够缩小到达燃料电池组10所具备的多个单电池11的混合气体的氢气浓度差,所以能够抑制在氢气浓度比所希望的浓度低的单电池11中耐久性降低。其结果是,起到能够抑制多个单电池11的耐久性不一致这一第2效果。

·第2实施方式

图6是表示第2实施方式中的合流部70a的流路结构的图。图7是图6的VII-VII剖视图。图6与第1实施方式的图4对应,图7与第1实施方式的图5对应。在第2实施方式的合流部70a中,如图6所示,从燃料电池组10侧观察的导出管50a的形状是由第1壁51a与第2壁52a构成的漩涡状这一点与第1实施方式不同。与第1实施方式同样,导出管50a通过多个连接部61a、62a与氢气管30的前端部32连接。另外,与第1实施方式同样,导出管50a构成为形成由第1壁51a与第2壁52a围起的第1区域1,该第2壁52a与第1壁51a连接并位于第1壁51a与中心轴AX之间。另外,导出管50a构成为内壁43与第1壁51a之间的第2区域2和第2壁52a的中心轴AX侧的第3区域3在开口部58a连通。通过该方式,也能够起到与第1实施方式同样的效果。

·第3实施方式

图8是表示第3实施方式中的合流部70b的流路结构的图。图9是图8的IX-IX剖视图。图8与第1实施方式的图4对应,图9与第1实施方式的图5对应。在第3实施方式的合流部70b中,导出管50b构成为形成被分成多个的第1区域1b1、1b2且第2区域2与第3区域3经由被分成多个的第1区域1b1、1b2之间在多个位置连通这一点、以及多个连接部61b、62b将多个第1区域1b1、1b2的各个与氢气管30连接这一点与第1实施方式不同。

在本实施方式中,导出管50b具备朝向供给管42的内壁43中的氢气管30的上游侧的第1壁51b1和与第1壁51b1连接的第2壁52b1。另外,导出管50b具备朝向供给管42的内壁43中的氢废气管40的上游侧的第1壁51b2和与第1壁51b2连接的第2壁52b2。第1壁51b1与第2壁52b1形成第1区域1b1。第1区域1b1通过连接部61b与氢气管30的前端部32连接。第1壁51b2与第2壁52b2形成第1区域1b2。第1区域1b2通过连接部62b与氢气管30的前端部32连接。导出管50b也是相对于由朝向供给管42的内壁43的外侧管和与外侧管连接并朝向中心轴AX侧的内侧管构成的双层管设置了将双层管的内部与外部连通的2个开口部58b1、58b2的形状。第2壁52b1、52b2的中心轴AX侧的第3区域3经由开口部58b1、58b2和第1壁51b1、51b2与内壁43之间的第2区域2连通。

在本实施方式中,导出管50b还在第2壁52b1、52b2的径向内侧具备管53b。管53b的后端部通过连接部63b与氢气管30连接。

根据该方式,起到与第1实施方式同样的第1、第2效果。并且,导出管50b具有多个第1区域1b1、1b2,且导出管50b构成为第2区域2与第3区域3经由被分成多个的第1区域1b1、1b2之间在多个开口部58b1、58b2处连通,连接部61b、62b将多个第1区域1b1、1b2的各个与氢气管30连接。因此,能够使氢废气从多个开口部58b1、58b2流入至在导出管50b的第2壁52b1、52b2的径向内侧形成的第3区域3。因此,由于能够使在第1区域1b1、1b2中流通的氢气的温度进一步上升,所以起到能够进一步抑制比较低温的氢气与比较高温的氢废气合流而导致氢废气中的水结冰这一第3效果。

·第4实施方式

图10是表示第4实施方式中的合流部70c的流路结构的图。图11是图10的XI-XI剖视图。图10与第3实施方式的图8对应,图11与第3实施方式的图9对应。第4实施方式的导出管50c在开口部58b1附近具有第1区域1b2朝向中心轴AX侧弯曲的构造。同样,在开口部58b2附近具有第1区域1b1朝向中心轴AX侧弯曲的构造。由于合流部70c的其他流路结构与第3实施方式同样,因而省略说明。在该方式中,也起到与第3实施方式同样的效果。

·第5实施方式

图12是表示第5实施方式中的合流部70d的流路结构的图。图12与第1实施方式的图4对应。图13是图12的XIII-XIII剖视图。在图13中,主要示出导出管50d的前端部55d的构造,简化或省略其他构造。图12中由虚线围起的位置R1、R2分别表示与设置有连接部61、62的位置对应的前端部55d中的位置。位置R1是从连接部61与中心轴AX平行地向前端部55d侧移动的位置。位置R2是从连接部62与中心轴AX平行地向前端部55d侧移动的位置。在径向上,前端部55d的位置R1与后端部56的设置有连接部61的位置是大致相同的位置。同样,在径向上,前端部55d的位置R2与后端部56的设置有连接部62的位置是大致相同的位置。

在本实施方式中,导出管50d的前端部55d形成为第1壁51的沿着中心轴AX的长度在位置R1比未设置连接部61的位置短。导出管50d在前端部55d的位置R1处,在第1壁51具备形成为沿着中心轴AX的壁的长度比其他部位短的阶差部65d。在本实施方式中,如图12所示,阶差部65d设置在与连接部61、62对应的2个位置R1、R2中的相对于中心轴AX与氢废气向供给管42流入的流入位置45相反侧的位置R1。由于合流部70d的其他流路结构与第1实施方式同样,因而省略说明。

在图12的中段右部,用粗箭头表示了氢气管30中的氢气的流动。在图13的下段右部,用粗箭头表示了氢气管30中的氢气的流动。连接部61是来自氢气管30的氢气直接流入至导出管50d内的位置。因此,在设置有连接部61、62的位置处,在导出管50d的前端部55d存在导出至供给管42的氢气的流速大于未设置连接部61的位置的情况。因此,存在以中心轴AX为中心的周向上的第1区域1的氢气的流速差变大的情况。根据该方式,由于导出管50d的前端部55d形成为第1壁51与第2壁52的至少一方的长度在位置R1处比未设置连接部61的位置短,所以能够抑制导出至供给管42的氢气的流速在设置有连接部61的位置R1比其他位置大。因此,由于能够减小以导出管50d的中心轴AX为中心的周向上的第1区域1的氢气的流速差,所以能够减小到达燃料电池组10的氢气与氢废气的混合气体中的氢气浓度差。因此,由于能够减小到达燃料电池组10所具备的多个单电池11的混合气体的氢气浓度差,所以能够抑制在氢气浓度比所希望的浓度低的单电池11中耐久性降低。其结果是,起到能够抑制多个单电池11的耐久性不一致这一第4效果。

在导出管50d的前端部55d中,当第1壁51与第2壁52的至少一方的长度形成得短的情况下,存在氢废气从壁形成得短的位置流入至第1区域1的可能性。根据该方式,在相对于中心轴AX与氢废气向供给管42流入的流入位置45相反侧的位置R1,第1壁51与第2壁52的至少一方的长度形成得比未设置连接部61的位置短。因此,与在接近氢废气的流入位置45的一侧、即相对于中心轴AX与位置R1相反侧的位置R2将第1壁51与第2壁52的至少一方的长度形成得短的情况相比,能够抑制氢废气从壁形成得短的位置向第1区域1内流入。因此,起到能够抑制第1区域1中的氢气的流动被氢废气妨碍这一第5效果。

并且,根据该方式,由于从氢废气管41供给的氢废气在供给管42的内壁43与导出管50d的第1壁51之间的第2区域2和导出管50d的内侧的第3区域3中流动,所以能够通过在第2区域2以及第3区域3中流动的氢废气使在由导出管50d的第1壁51与第2壁52包围的导出管50d内部的第1区域1中流动的氢气的温度上升。因此,起到与在第1实施方式中说明的第1效果同样的效果。

另外,根据该方式,由于具备将导出管50d的后端部56与氢气管30连接的多个连接部61、62,所以与连接部为1个的情况相比,能够减小第1区域1内的氢气的流速差。因此,起到与在第1实施方式中说明的第2效果同样的效果。

·第6实施方式

图14是表示第6实施方式中的合流部70e的流路结构的图。图14从以中心轴AX为中心与第5实施方式的图13表示合流部70d的流路结构的方向相差180°的方向表示了合流部70e的流路结构。因此,图14中被除去的供给管42的部位与图13中被除去的供给管42的部位不同。为了参考,在图12中,使用XIV-XIV的虚线来表示与图14表示合流部70e的方向相当的方向。在图14的上段左部,用粗箭头表示了氢气管30中的氢气的流动。在本实施方式中,导出管50e的前端部55e形成为第2壁52的沿着中心轴AX的长度在设置有连接部61的位置R1比未设置连接部61的位置短。导出管50e在前端部55e的位置R1处,在第2壁52具备形成得轴向上的壁的长度比其他部位短的阶差部65e。由于合流部70e的其他流路结构与第5实施方式同样,因而省略说明。根据该方式,起到与上述的第5实施方式的第1、第2、第4效果同样的效果。

·第7实施方式

图15是表示第7实施方式中的合流部70f的流路结构的图。图15与第5实施方式的图13对应。在本实施方式中,导出管50f的前端部55f形成为第1壁51以及第2壁52的沿着中心轴AX的长度在设置有连接部61的位置R1比未设置连接部61的位置短。导出管50f在前端部55f的位置R1处,在第1壁51以及第2壁52具备形成为轴向上的壁的长度比其他部位短的阶差部65f。由于合流部70f的其他流路结构与第5实施方式同样,因而省略说明。根据该方式,起到与上述的第5实施方式同样的效果。

·第8实施方式

图16是表示第8实施方式中的合流部70g的流路结构的图。图16与第5实施方式的图13对应。在本实施方式中,导出管50g的前端部55g在设置有连接部61的位置R1处具有阶差部65g,该阶差部65g形成为第1壁51以及第2壁52的沿着中心轴AX的长度从未设置连接部61的位置朝向开口部58逐渐变短。由于合流部70g的其他流路结构与第5实施方式同样,因而省略说明。根据该方式,起到与上述的第5实施方式同样的效果。

·第9实施方式

图17是表示第9实施方式中的合流部70h的流路结构的图。图17与第5实施方式的图13对应。在本实施方式中,导出管50h的前端部55h在设置有连接部61的位置R1处具有多个阶差部65h,该多个阶差部65h形成为第1壁51的沿着中心轴AX的长度比未设置连接部61的位置短。由于合流部70h的其他流路结构与第5实施方式同样,因而省略说明。根据该方式,起到与上述的第5实施方式同样的效果。

·第10实施方式

图18是表示第10实施方式中的合流部70i的流路结构的图。图18与第6实施方式的图14对应。在本实施方式中,导出管50i的前端部55i在设置有连接部61的位置R1处具有多个阶差部65i,该多个阶差部65i形成为第2壁52的沿着中心轴AX的长度比未设置连接部61的位置短。由于合流部70i的其他流路结构与第6实施方式同样,因而省略说明。根据该方式,起到与上述的第6实施方式同样的效果。

·第11实施方式

图19是表示第11实施方式中的合流部70j的流路结构的图。图19与第6实施方式的图14对应。在本实施方式中,导出管50j的前端部55j在设置有连接部61的位置R1处具有多个阶差部65j,该多个阶差部65j形成为第1壁51以及第2壁52的沿着中心轴AX的长度比未设置连接部61的位置短。由于合流部70j的其他流路结构与第10实施方式同样,因而省略说明。根据该方式,起到与上述的第10实施方式同样的效果。

·第1区域1中的氢气的流速的分析

图20~图22是表示用于对在燃料电池系统100应用了上述的实施方式中的流路结构的情况下的效果进行说明的、气体流速(速度(m/s))的CAE分析结果的图。图20中示出了包括通过1个连接部61与氢气管30连接的导出管50r的前端部55r的合流部70r。图20所示的位置R1是与连接部61对应的前端部55r的位置。图21与第1实施方式的图4对应,示出了包括通过2个连接部61、62与氢气管30连接的导出管50的前端部55的合流部70。图21所示的位置R1、R2分别是与连接部61、62对应的前端部55的位置。图20、图21中的点Pr、P1分别表示导出管50r、50的第1区域1中的气体流速最大的位置。若对图20与图21进行比较,则在具有多个连接部61、62的情况下(参照图21),与连接部61为1个的情况(参照图20)相比,最大流速值与最小流速值之差较小。另外,在图21所示的第1区域1中,与图20的第1区域1相比,氢气的最大流速值降低了约16%。由此可知在具有多个连接部的情况下与连接部为1个的情况相比起到能够减小第1区域1内的氢气的流速差这一上述的第2效果。

图22与第5实施方式的图13对应,示出了包括通过2个连接部61、62与氢气管30连接的导出管50d的前端部55d的合流部70d。图22所示的位置R1、R2分别是与连接部61、62对应的前端部55d的位置。图22所示的导出管50d的前端部55d在与连接部61对应的位置R1处具备阶差部65d,该阶差部65d形成为第1壁51的沿着中心轴AX的长度比未设置连接部61的位置短。图22中的点P2表示导出管50d的第1区域1中的流速最大的位置。在图22中,设置有阶差部65d的前端部55d的位置R1处的流速比位置R2小。另外,与图20相比,在图22中,最大流速值与最小流速值之差较小。由此可知,通过第1壁51与第2壁52的至少一方的沿着中心轴AX的长度在设置有连接部61的位置R1处比未设置连接部61的位置短,能够减小设置有连接部61的位置R1处的氢气的流速,其结果是,起到能够减小氢气的流速差这一第4效果。

其中,若对图20中的导出管50r的第1区域1与图22中的导出管50d的第1区域1中的流速进行比较,则在导出管50d中,第1区域1中的最大流速值降低了约6%。

·其他实施方式

在上述的第1~第4实施方式中,导出管50~50c通过2个连接部61、62、61a、62a与氢气管30连接。与此相对,第1~第4实施方式中的连接部的数量只要为多个即可,也可以为3个以上。另外,氢气管30只要在连接部61、61a与导出管50~50c连接且延伸为到达连接部62、62a即可,并不局限于上述的第1~第4实施方式中示出的形状。

在上述的第5~第11实施方式中,导出管50d~50j通过多个连接部61、62与氢气管30连接。与此相对,在上述的第5~第11实施方式中,导出管50d~50j也可以通过1个连接部与氢气管30连接。根据该方式,也起到通过阶差部65d~65j来减小以中心轴AX为中心的周向上的第1区域1的氢气浓度差这一上述的第4效果。

在上述的第5~第11实施方式中,导出管50d~50j也可以形成为前端部55d~55j的第1壁51与第2壁52的至少一方分别在设置有连接部61、62的位置R1、R2变短。

上述的第3、第4实施方式中的具有多个第1区域1b1、1b2的导出管50b、50c可以在设置有连接部61b、62b的位置具备第5~第11实施方式中说明的阶差部65d~65j。

在上述的各实施方式中,燃料电池系统100被搭载于车辆,但并不局限于车辆,燃料电池系统100也可以被搭载于船舶、电车、机器人等移动体,还可以为固定式。

本公开并不局限于上述的实施方式,在不脱离其主旨的范围内能够以各种结构实现。例如,为了解决上述的课题的一部分或全部、或者为了实现上述的效果的一部分或全部,与发明内容一栏所记载的各方式中的技术特征对应的实施方式、其他实施方式中的技术特征能够适当地进行替换、组合。另外,只要该技术特征在本说明书中未被说明成是必须的,则能够适当地删除。

- 燃料电池系统的流路结构

- 沥青路面透水导流路平石及导流路结构