一种智能磁冷式凝汽器

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及热交换和制冷领域,具体涉及一种智能控制磁冷式凝汽器。

背景技术

热力蒸汽和动力设备在做功时携带一定的热量,完成做功后需要通过外界介质快速冷却水蒸气,水蒸气冷却后变成凝结水反复投入连续运行,以往的冷却方式大多采用冷却水或者冷空气,冷却水系统庞杂,冷却过程需要一整套制水和供水系统,需要消耗大量清洁水源和电力,冷却水在使用过程中会发生吹散或挥发损失,冷却水管道长期运行会产生腐蚀、结垢或污染物堵塞,为了保证冷却水系统正常运行,需要连续添加阻垢缓蚀剂,还需要不定期进行管路检修、维护或清洗。空气冷却系统则需要消耗大量的钢材、换热片和大功率风机,上述冷却方式还可能发生冷却介质(循环冷却水,空气)漏入工作系统引起污染或事故,这两种冷却方式还存在着在夏天酷热天气工况下,冷却水和冷空气被外界环境加热时冷却系统无法投运的难题。所以寻求一种无冷却介质的可精准控制的冷却方式很有意义。

例如,火力发电厂为了将发电后的蒸汽及时冷却后在汽轮机末端形成真空提高发电效率,专门设计安装了体积庞大系统复杂的凝汽器系统,在凝汽器内部布置安装了换热管、水室、管板和阳极块等装置,循环水保有量约2~6万吨,循环冷却水系统设置了冷却塔、大功率循环冷却水泵。冷却塔和冷却水管道的布局面积占整个主厂房面积约五分之一,凝汽器、管道和冷却塔在电厂建设费用中占比约四分之一,冷却塔(或空冷塔)建设周期较长,所以,如果能在电厂中减除现有凝汽器和冷却塔(或空冷塔),对电厂来说可以节省大量建设费用,缩短建设周期,可以减少排污和热空气污染,节水节电节费用。

火力发电厂发电后的蒸汽质量大、热焓高,蒸汽品质优良,经过冷凝后稍作处理就能重复投入生产应用,但要将上述蒸汽冷凝下来重复使用需要配套很庞大的冷凝系统和设备,建设周期长、费用高、占地面积大、生产运行复杂。

发明内容

针对上述问题和现状,本发明的目的在于提供一种智能磁冷式凝汽器,解决冷却依靠外界循环冷却水或冷空气等介质作为冷源的依赖性制约性问题。

为了达到上述目的,本发明采用的技术方案如下:

一种智能磁冷式凝汽器,包括凝汽器壳体7,设置在凝汽器壳体7 蒸汽进口通道端部连通汽轮机排气口的蒸汽进口通道法兰1,设置在蒸汽进口通道上的蒸汽进口温度计2和蒸汽流量计3,设置在凝汽器壳体7 内制冷通道上的多个磁冷发生器工质组件5,设置在凝汽器壳体7内出口处的集水槽8,安装在集水槽8中部的滤水箅子9,与凝汽器壳体7的凝结水出口连通的凝结水管道10,设置在凝结水管道10上的凝结水温度计 11和凝结水压力表12,凝结水管道10通过其端部的凝结水出口法兰14 连接凝结水精处理系统;还包括自动控制柜15,自动控制柜15通过驱动装置6连接磁冷发生器工质组件5,自动控制柜15还连接蒸汽进口温度计2和蒸汽流量计3以及凝结水温度计11和凝结水压力表12;通过电能驱动智能磁冷式凝汽器来产生冷源制冷,即自动控制柜15采集蒸汽温度和流量以及采集凝结水温度和压力,并通过控制驱动装置6调整电量从而达到控制磁冷发生器工质组件5的冷却速度,做到制冷量和蒸汽热焓匹配,确保凝结水温度满足精处理树脂的温度要求。

多个磁冷发生器工质组件5在凝汽器壳体7内部叠加串联设置,多组运行。

在制冷的同时还能在智能磁冷式凝汽器系统内部形成负压区,负压有利于提高蒸汽推动力,从而提高汽轮机转速,汽轮机高转速时就能产生更多的电量,所以在汽轮机下游形成冷凝真空环境对于提升汽轮机发电效率尤其重要。

磁冷式凝汽器为立式或卧式,内部的制冷通道设计制作为管状、板状或轮盘状,以满足制冷功能和空间要求,当水蒸汽通过或接触磁冷发生器工质组件5时即达到冷却冷凝的目的。

智能磁冷式凝汽器采用固定磁冷发生器工质组件5变频率运行方式或采用驱动磁冷发生器工质组件5的N极和S极往复运动来进行制冷。

还包括设置在蒸汽进口通道上的蒸汽进口阀门4以及设置在凝结水管道10上的凝结水出口阀门13,当智能磁冷式凝汽器出现故障时,关闭蒸汽进口阀门4和凝结水出口阀门13,便于检修。

自动控制柜15采集蒸汽温度和流量以及采集凝结水温度和压力,并通过控制驱动装置6调整电量从而达到控制磁冷发生器工质组件5的冷却速度,做到制冷量和蒸汽热焓匹配采用如下计算公式:

(1)蒸汽放热量计算公式:Q

式中:C表示需要冷却的介质比热容,M表示介质的质量,t

(2)制冷量计算公式:Q

式中:K表示磁冷发生器工质组件的投运个数,R表示磁冷发生器工质组件的电能利用系数,L表示单个磁冷发生器工质组件的满负荷制冷量;

按照热平衡定律:Q

即:KRL=CM(t

式中:需要冷却的介质比热容C和磁冷发生器工质组件的投运个数K 为常数,M、t

只要设定凝结水温度,就能做到到智能精准控制制冷过程。

本发明整个系统严密可靠,不需要配套的循环冷却水或冷空气。根据设定的凝结水温度反馈信号,调整智能磁冷式凝汽器电能供给大小从而控制其工作效率,可以做到凝结水通过冷凝后温度能够控制在设定区间,使得后期的凝结水精处理等工艺不再受温度等条件限制,大大提高了的凝结水精处理的投运率,减少系统结垢和积盐,保证了锅炉的水汽品质和热效率。

本发明和现有技术相比具有以下优点:

(1)通过电能激发磁体产生磁力,让磁冷发生器工质组件产生冷源制冷,当需要冷却的介质(如蒸汽、烟气和生产介质)通过或接触磁冷发生器工质组件表面时就可达到冷却或制冷目的;解决了过去冷却依靠外界循环冷却水或冷空气等介质作为冷源的依赖性制约性问题。

(2)智能磁冷式凝汽器节省空间、投资、建设费用,大幅度缩短建设周期。

(3)智能磁冷式凝汽器运行过程除电力之外没有耗材,节省运行和维护费用。

(4)智能磁冷式凝汽器运行过程不向外界排污或产生热污染,不排放污水,不浪费水资源,对环境友好。

(5)智能磁冷式凝汽器通过设置在磁冷式凝汽器前后出入口的温度和蒸汽流量等检测数据,调整控制电量大小控制磁体转速,能做到制冷量自动匹配自动调节,尤其能保证凝结水精处理树脂在夏天能顺利投运。

附图说明

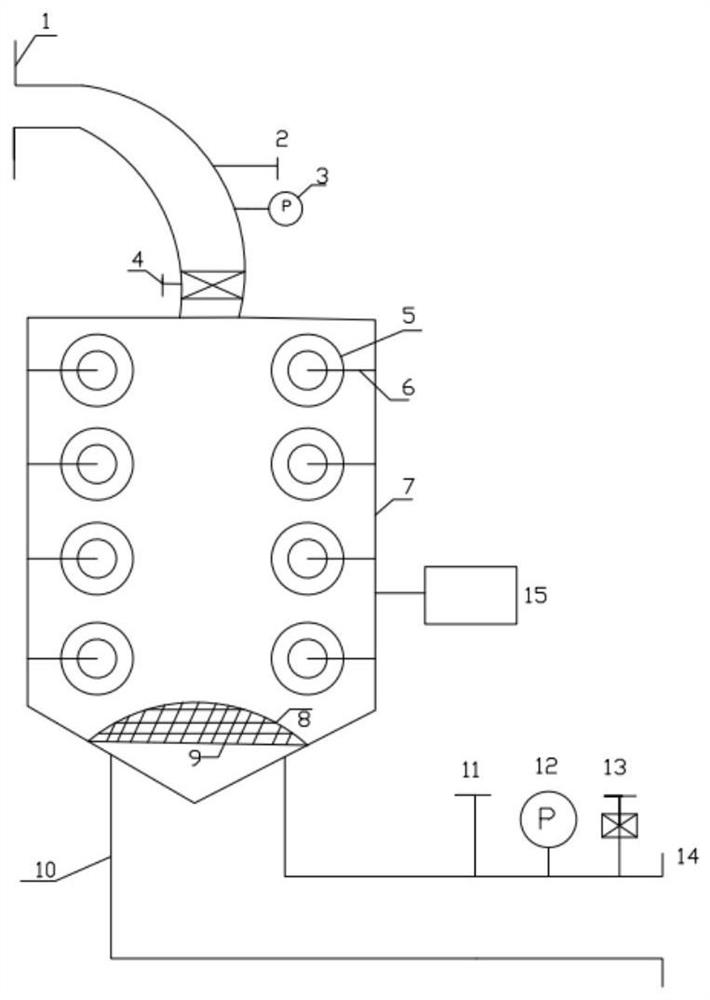

附图为本发明智能磁冷式凝汽器的示意图。

具体实施方式

下面结合附图对本发明作进一步详细说明。

如图1所示,本发明一种智能磁冷式凝汽器,包括蒸汽进口通道法兰 1、蒸汽进口温度计2、蒸汽流量计3、蒸汽进口阀门4、磁冷发生器工质组件5、驱动装置6、凝汽器壳体7、集水槽8、滤水箅子9、凝结水管道10、凝结水温度计11、凝结水压力表12、凝结水出口阀门13、凝结水出口法兰14、自动控制柜15。

本发明智能磁冷式凝汽器的工作过程为:将需要冷却的介质蒸汽从蒸汽进口通道法兰1引入,经过蒸汽进口温度计2和蒸汽流量计3检测后通过蒸汽进口阀门4导入智能磁冷式凝汽器的凝汽器壳体7中,蒸汽通过或接触磁冷发生器工质组件5后凝结为水,落入集水槽8中,集水槽8中部安装有滤水箅子9,再通过凝结水管道10,凝结水温度计11和凝结水压力表12测定温度和压力后流向凝结水出口阀门13,通过凝结水出口法兰 14和凝结水精处理系统连接,进入后续的凝结水精处理程序。

自动控制柜15通过控制驱动装置6调整电量从而达到控制磁冷发生器工质组件5的冷却速度,做到制冷量和蒸汽热焓合理匹配,确保凝结水温度满足精处理树脂的温度要求。

为达到上述目的,磁力冷发生器工质组件安装的个数可以通过热力学方程式和现场工况进行计算,其制冷能力在机组满负荷情况下也能确保满足制冷需求,考虑到换热器的热阻和磁极检修保养等因素,磁力冷发生器工质组件在智能磁冷式凝汽器内部叠加串联设置,多组运行。

- 一种智能磁冷式凝汽器

- 一种凝汽器改造用内置式空冷区结构