一种用于餐具的高韧耐热可生物降解复合材料及其制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及餐具及其材料领域,公开了一种用于餐具的高韧耐热可生物降解复合材料及其制备方法。

背景技术

餐具已经和餐饮行业密不可分,传统的餐具材料主要以石油基(如聚丙烯、聚乙烯等)为原料制备而成,以这类材料制备成的餐具使用后被丢弃到自然界中难以降解,导致了严重的环境污染问题。

聚乳酸(PLA)是由淀粉发酵形成乳酸,乳酸再脱水得到丙交酯,丙交酯开环聚合最终得到聚乳酸树脂。聚乳酸它安全无害、原料来源可再生、废弃后可以完全分解为二氧化碳和水,因此聚乳酸是目前国际公认的绿色高分子环保材料。另外,聚乳酸具有其他生物降解材料所不具备的一些特性如高强度、高模量、高透明性等,但一方面由于纯聚乳酸热变形温度只有61℃左右,无法直接应用在耐热性要求较高的餐具方面;另一方面也由于聚乳酸较硬、脆,韧性不佳,不满足餐具对韧性的要求,甚至也不能满足常规的运输需求。

聚丁二酸丁二醇酯(PBS)力学性能优异,耐热性能好,其合成原料来源既可以是石油资源,也可以通过生物资源发酵得到,是目前世界公认的综合性能最好的生物降解塑料。但PBS强度不够,通过把PBS加入PLA中来增强PLA的柔韧性,同时PLA也增强了PBS的强度,使得共混物具有优异的断裂强度和断裂伸长率,但是PBS和PLA基体之间界面结合作用弱,热稳定性不好,因此,二者结合仍然无法满足餐具材料的需要。

发明内容

本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种高韧耐热可生物降解餐具及其制备方法,该技术方案在增强共混体系的力学性能和亲水性能的同时也增强了PBS和PLA共混体系的热稳定性,避免了共混体系在加工过程中的热分解进程,并满足目前餐饮行业对餐具的要求。

为实现上述目的,本发明的技术方案是提供一种用于餐具的高韧耐热可生物降解复合材料,包括以下组分,以质量份计:

聚乳酸 30~65质量份;

聚丁二酸丁二醇酯 35~70质量份;

马来酸酐-聚乳酸接枝共聚物 0.1~0.5质量份;

无机料 4~12质量份;

扩链剂 0.4~1.3质量份;

相容剂 0.1~0.7质量份;

热稳定剂 0.1~0.5质量份;

所述无机料为碳酸钙、玻璃微珠、硫酸钡、二氧化硅、石棉、云母、木粉、凹凸棒土、黏土、炭黑、陶土中的至少一种。

进一步设置是所述的扩链剂包括过氧化物类化合物、异氰酸酯类化合物、酯类化合物、酰胺类化合物中的一种或多种的混合物。

进一步设置是所述相容剂包括马来酸酐、羧酸型、环氧型、恶唑啉中的一种或多种的混合物。

进一步设置是所述热稳定剂为聚乙烯蜡、硬脂酸锌、硬脂酸钙、硬脂酸镁、油酸酰胺、芥酸酰胺和钛酸酯偶联剂中的一种或多种。

本发明的第二个方面是提供一种如所述的复合材料的制备方法,包括以下步骤:

S1、按照配方用量称取聚乳酸、聚丁二酸丁二醇酯、马来酸酐-聚乳酸接枝共聚物、无机料、扩链剂、相容剂、热稳定剂;

S2、将S1所称取的配方按聚乳酸、聚丁二酸丁二醇酯、扩链剂、相容剂的先后顺序进行均匀混合后,再按热稳定剂、无机料、马来酸酐-聚乳酸接枝共聚物的先后顺序加入其中并进行均匀混合,密闭静置;

S3、将S2所混合好的材料加入双螺杆挤出机,于170℃~200℃挤出造粒,挤出机转速100~400转/分;

S4、将S3所得的料粒放于真空烘箱中干燥,烘箱温度设定为70~90℃,时间设定为7~15h;

S5、将S4所得的料粒于注塑机中注塑成制品,注塑温度170~200℃。

本发明的有益效果是:(1)本发明的PBS具有良好的抗拉性能、柔韧性且耐高温,但强度不高;而PLA刚性较好,但硬而脆。因此,PBS和PLA共混物具有协同促进作用,PBS来增强PLA的柔韧性,而PLA也增强了PBS的强度,使得共混物具有优异的断裂强度和断裂伸长率。(2)通过添加一些改性剂可以使PBS和PLA基体之间形成良好的界面结合作用,增强共混体系的力学性能和亲水性能的同时也增强了PBS和PLA共混体系的热稳定性,避免了共混体系在加工过程中的热分解进程。(3)本发明所述的PLA和PBS均为全生物降解材料,对环境友好,符合绿色化学理念。(4)本发明制备工艺简单,易控,适合规模化生产,所用原料易得,成本低。

上述实验效果,详细请参阅实施例的实验数据。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

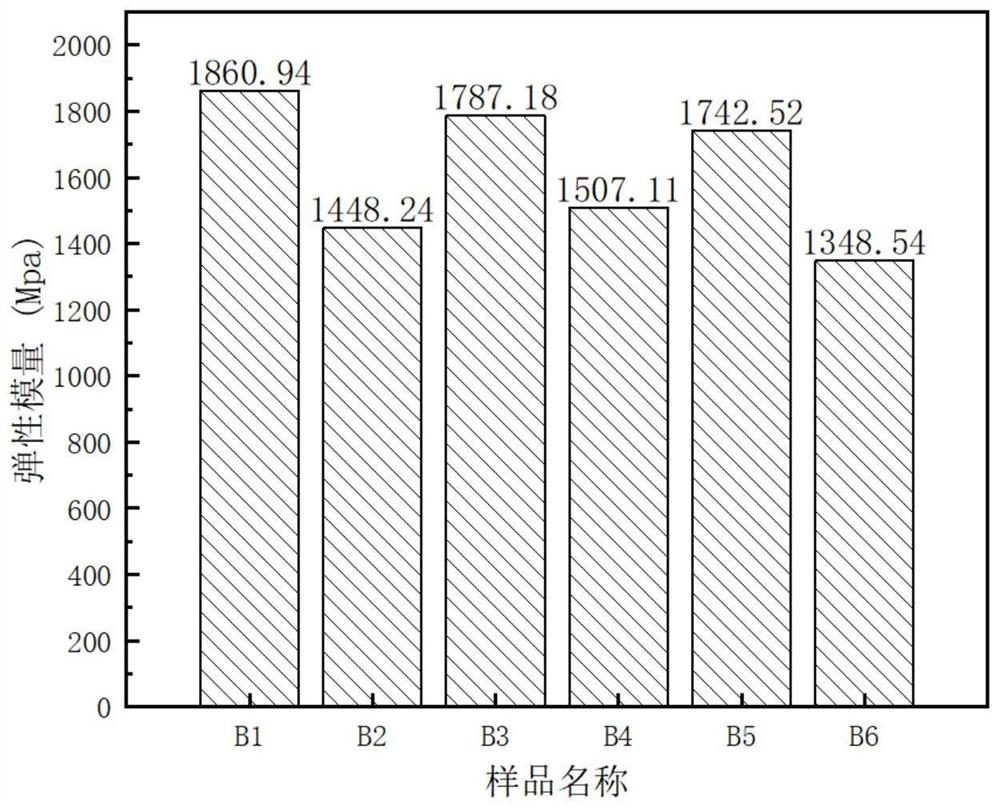

图1本发明实施例样品弹性模量测试图;

图2本发明实施例样品断裂率测试图;

图3本发明实施例样品弯曲强度测试图;

图4本发明实施例样品强度测试图;

图5本发明实施例样品抗拉强度测试图;

图6本发明实施例样品维卡软化点温度测试图;

图7本发明实施例样品的红外光谱图;

图8本发明实施例样品DSC数据分析得到的第一段降温DSC曲线;

图9本发明实施例样品DSC数据分析得到的第二段降温DSC曲线;

图10本发明实施例将PLA、B1和B6复合材料进行了比较的TG图;

图11本发明实施例将PLA、B1和B6复合材料的热重分析图;

图12本发明实施例冲击试验后的B1和B6复合材料的断裂面截图SEM图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

本实施例所用物料:聚乳酸(PLA)、聚丁二酸丁二醇酯(PBS)、扩链剂、TBC、芥酸酰胺、白滑石、马来酸酐-聚乳酸接枝共聚物(PLA-g-MAH)。

下面按照本申请所请求的保护方法进行一种高韧耐热可生物降解餐具的制备,其步骤为:

S1、按照配方用量称取聚乳酸(PLA)、聚丁二酸丁二醇酯(PBS)、PLA-g-MAH、无机料、扩链剂、相容剂、热稳定剂。

S2、将S1所称取的配方按PLA、PBS、扩链剂、相容剂的先后顺序进行均匀混合后,再按热稳定剂、无机料、PLA-g-MAH的先后顺序加入其中并进行均匀混合,密闭静置一段时间。

S3、将S2所混合好的材料加入双螺杆挤出机,于170℃~200℃挤出造粒,挤出机转速100~400转/分。

S4、将S3所得的料粒放于真空烘箱中干燥,烘箱温度设定为70~90℃,时间设定为7~15h。

S5、将S4所得的料粒于注塑机中注塑成制品,注塑温度170~200℃。

S6、将S5所得的测试样品进行力学性能测试和耐温性能测试。

实施例1(B1)

S1、按照配方用量称取PLA 35质量份、PBS 55质量份、无机料6质量份、扩链剂0.8质量份、相容剂0.4质量份和热稳定剂0.1质量份。

S2、将S1所称取的配方按PLA、PBS、扩链剂、相容剂的先后顺序进行均匀混合后,再按热稳定剂、无机料的先后顺序加入其中并进行均匀混合,密闭静置一段时间。

S3、将S2所混合好的材料加入双螺杆挤出机,于170℃~200℃挤出造粒,挤出机转速100~400转/分。

S4、将S3所得的料粒放于真空烘箱中干燥,烘箱温度设定为70~90℃,时间设定为7~15h。

S5、将S4所得的料粒于注塑机中注塑成制品,注塑温度170~200℃。制得的改性材料命名为B1

实施例2(B2)

S1、按照配方用量称取PLA 35质量份、PBS 55质量份、PLA-g-MAH 0.18质量份、无机料6质量份、扩链剂0.8质量份、相容剂0.4质量份和热稳定剂0.1质量份

S2、将S1所称取的配方按PLA、PBS、扩链剂、相容剂的先后顺序进行均匀混合后,再按热稳定剂、无机料、PLA-g-MAH的先后顺序加入其中并进行均匀混合,密闭静置一段时间。

S3、将S2所混合好的材料加入双螺杆挤出机,于170℃~200℃挤出造粒,挤出机转速100~400转/分。

S4、将S3所得的料粒放于真空烘箱中干燥,烘箱温度设定为70~90℃,时间设定为7~15h。

S5、将S4所得的料粒于注塑机中注塑成制品,注塑温度170~200℃。制得的改性材料命名为B2

实施例3(B3)

S1、按照配方用量称取PLA 35质量份、PBS 55质量份、PLA-g-MAH 0.25质量份、无机料6质量份、扩链剂0.8质量份、相容剂0.4质量份和热稳定剂0.1质量份

S2、将S1所称取的配方按PLA、PBS、扩链剂、相容剂的先后顺序进行均匀混合后,再按热稳定剂、无机料、PLA-g-MAH的先后顺序加入其中并进行均匀混合,密闭静置一段时间。

S3、将S2所混合好的材料加入双螺杆挤出机,于170℃~200℃挤出造粒,挤出机转速100~400转/分。

S4、将S3所得的料粒放于真空烘箱中干燥,烘箱温度设定为70~90℃,时间设定为7~15h。

S5、将S4所得的料粒于注塑机中注塑成制品,注塑温度170~200℃。

制得的改性材料命名为B3

实施例4(B4)

S1、按照配方用量称取PLA 35质量份、PBS 55质量份、PLA-g-MAH 0.29质量份、无机料6质量份、扩链剂0.8质量份、相容剂0.4质量份和热稳定剂0.1质量份

S2、将S1所称取的配方按PLA、PBS、扩链剂、相容剂的先后顺序进行均匀混合后,再按热稳定剂、无机料、PLA-g-MAH的先后顺序加入其中并进行均匀混合,密闭静置一段时间。

S3、将S2所混合好的材料加入双螺杆挤出机,于170℃~200℃挤出造粒,挤出机转速100~400转/分。

S4、将S3所得的料粒放于真空烘箱中干燥,烘箱温度设定为70~90℃,时间设定为7~15h。

S5、将S4所得的料粒于注塑机中注塑成制品,注塑温度170~200℃。制得的改性材料命名为B4

实施例5(B5)

S1、按照配方用量称取PLA 35质量份、PBS 55质量份、PLA-g-MAH 0.35质量份、无机料6质量份、扩链剂0.8质量份、相容剂0.4质量份和热稳定剂0.1质量份

S2、将S1所称取的配方按PLA、PBS、扩链剂、相容剂的先后顺序进行均匀混合后,再按热稳定剂、无机料、PLA-g-MAH的先后顺序加入其中并进行均匀混合,密闭静置一段时间。

S3、将S2所混合好的材料加入双螺杆挤出机,于170℃~200℃挤出造粒,挤出机转速100~400转/分。

S4、将S3所得的料粒放于真空烘箱中干燥,烘箱温度设定为70~90℃,时间设定为7~15h。

S5、将S4所得的料粒于注塑机中注塑成制品,注塑温度170~200℃。制得的改性材料命名为B5

实施例6(B6)

S1、按照配方用量称取PLA 35质量份、PBS 55质量份、PLA-g-MAH 0.42质量份、无机料6质量份、扩链剂0.8质量份、相容剂0.4质量份和热稳定剂0.1质量份

S2、将S1所称取的配方按PLA、PBS、扩链剂、相容剂的先后顺序进行均匀混合后,再按热稳定剂、无机料、PLA-g-MAH的先后顺序加入其中并进行均匀混合,密闭静置一段时间。

S3、将S2所混合好的材料加入双螺杆挤出机,于170℃~200℃挤出造粒,挤出机转速100~400转/分。

S4、将S3所得的料粒放于真空烘箱中干燥,烘箱温度设定为70~90℃,时间设定为7~15h。

S5、将S4所得的料粒于注塑机中注塑成制品,注塑温度170~200℃。制得的改性材料命名为B6

在所有制备的改性材料中,经过力学性能测试后,B2、B3、B4、B5、B6相较于B1弹性模量有所下降,断裂率、弯曲强度和硬度有明显的改善,而抗拉强度没有明显变化。见图1、图2、图3、图4和图5。

从图6可以得到PBS的加入对PLA的维卡软化点温度提高了约50℃左右,B2、B3、B4、B5、B6相较于B1维卡软化点温度没有明显变化,说明PLA-g-MAH的加入对材料维卡软化点的影响并不是很大。

由图6可知,通过在PLA中添加一定比例的PBS,同时添加增容剂对聚合物进行增容,使得制备出的改性材料在进行注塑后相较于纯PLA而言提高了约50℃左右的维卡软化点温度。PLA-g-MAH会在聚乳酸的分子骨架中产生酸酐键和碳碳双键,材料的性质必将因为结构的改变随之发生改变:(1)由于引入了酸酐基团,材料的亲水性能将得到改善;(2)碳碳双键的引入易使分子间产生交联,有助于提高材料的机械性能;(3)在聚乳酸分子骨架上形成支链有助于降低材料低温时的脆性;(4)结构改变的另一优点在于使材料有了继续进行化学反应的分子基础,利用改性聚乳酸分子结构中的酸酐键和碳碳双键,就可以引入PBS。以上这些被改善的性能正是PLA所缺乏的,同时也较好的解决了PLA和PBS共混体系在餐具上的限制性。

通过对B1、B2、B3、B4、B5和B6红外光谱进行分析,见图7。如图7所示,随着PLA-g-MAH含量的不断加入,PLA和PBS共混体系主链中2922cm

通过对B1、B2、B3、B4、B5和B6进行DSC数据分析,得到的第一段降温DSC曲线见图8,得到的第二段升温DSC曲线见图9,得到的结晶温度(T

表1

图9为B1、B2、B3、B4、B5和B6的第二段升温DSC曲线,是为了为消除热膨胀历史对复合材料结晶性能的影响,图8为B1、B2、B3、B4、B5和B6的第一段降温DSC曲线。从图9中可以看出B1、B2、B3、B4、B5和B6的熔融温度约在112℃左右,B1、B2、B3、B4、B5和B6的冷结晶温度约在104℃左右;从图8中可以看出B1、B2、B3、B4、B5和B6的结晶温度约在82℃左右;但我们又可以看到图8出现了一小段的冷结晶,这是由于在降温过程中,PLA改性分子链末端还未排列规整就被冻结,再次升温时,分子链又开始运动,出现边升温、边结晶的现象,形成冷结晶峰,从而证实了PBS可以有效提高PLA结晶能力和结晶度。

从表1中可以看出在PLA中加入一定量的PBS,其结晶度相较于纯PLA(3%)提升了许多,这是由于PBS的结晶速率快,可以跟得上注塑成型时的冷却速度,通过加入PBS能使PLA改性分子片段明显增加晶核密度,能够快速增加PLA分子链结晶速率,使结晶度增大,而结晶度和物质耐热性有密切关系,结晶度越高,耐热性越高,也就使PLA改性分子的耐热性大大提高。但我们发现PLA-g-MAH的加入对提高PLA和PBS共混体系的结晶度几乎没有影响,这也佐证了B1、B2、B3、B4、B5和B6维卡软化温度的数据。

分析PLA的热稳定性,并将其与B1和B6复合材料进行了比较。TG图如图10所示。表2分析了材料在5%失重(T

表2

冲击试验后的B1和B6复合材料的断裂面截图SEM图如图12所示。可以看到,B1复合材料的断裂面整体光滑且平整,而添加PLA-g-MAH后改变了断裂表面的外观,B6复合材料的断裂面出现了一些细纹及小孔,这能表明B6相比较于B1有更好的界面粘合性,并且可以通过机械性能的分析证实。

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

- 一种用于餐具的高韧耐热可生物降解复合材料及其制备方法

- 一种高韧高耐热聚乳酸复合材料及其制备方法