基于分环轮循升温的回转式换热器防堵系统及防堵方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种基于分环轮循升温的回转式换热器防堵系统及防堵方法,属于工业换热器技术领域。

背景技术

回转式换热器是一种蓄热式换热器,属于转动设备,其中转动部件称为换热器转子,也是这种换热器的蓄热部分。回转式换热器用于回收高温气体的热量,广泛用于工业节能,工作介质分为冷介质和热介质,一般两者在换热器转子内逆向流动,通过换热器转子的蓄热实现热量交换。

上述高温气体一般为高温烟气,当热量传给冷介质时,烟气的温度也随之降低,在此过程中,烟气中可能产生冷凝甚至结晶的物质,加之烟气中含有粉尘,容易导致换热器转子内的蓄热元件堵塞、腐蚀。

燃煤发电领域应用的回转式空预器,属于回转式换热器的一种具体型式,一般为三分仓或四分仓结构,包括一次风分仓、二次风分仓和烟气分仓,其利用高温烟气的热量加热空气,从而实现能量回收利用。但烟气温度降低后,烟气中的SO

当前钢铁行业脱硝用烟气再热器,也属于回转式换热器的一种具体型式,一般为两分仓结构,包括净烟气和原烟气分仓,其利用高温烟气(净烟气)的热量加热低温烟气(原烟气),以使得原烟气温度提升满足脱硝的要求,脱硝之后再把热量回收实现节能。在烟气再热器应用方面,存在与上述回转式空预器类似的问题,影响设备运行的安全性和经济性。

发明内容

为了解决现有技术中回转式换热器存在的堵塞、腐蚀等问题,本发明提供一种基于分环轮循升温的回转式换热器防堵系统及防堵方法。

为解决上述技术问题,本发明所采用的技术方案如下:

一种基于分环轮循升温的回转式换热器防堵系统,换热器转子冷端端面通过周向隔板分成N个同心环,N≥2,在至少一个冷介质分仓的冷端设置N个异形冷介质管道,异形冷介质管道一端为扇形口、另一端为矩形口,各扇形口与同心环一一对应设置,扇形口的两侧径向边连接在对应同心环内的冷端扇形板侧边,且扇形口所处平面与冷端扇形板的密封面齐平;各矩形口设置可调节冷介质流量的自动调节门。

上述回转式换热器至少分为两分仓,且至少有一个热介质分仓和一个冷介质分仓。

本申请“扇形”,包括弯曲方向相同的两条弧和将两条弧两端连接的两条径向边所围成的图形。

上述异形冷介质管从一端的扇形口逐渐过渡到另一端的矩形口。

一种基于分环轮循升温的回转式换热器防堵方法,通过轮循减少各异形冷介质管道内的冷介质流量,提高对应同心环内的蓄热元件的壁温,使粘附在其上的凝结或结晶物质逐步气化,随着热介质排出换热器转子,实现防堵。

申请人经研究发现,当调节减小某个异形冷介质管道内的流量时,对应该同心环内的蓄热元件壁温上升,粘附在其上的凝结或结晶物质逐步气化,随着热介质排出换热器转子,从而有效解决回转式换热器的堵塞和腐蚀问题。本申请利用特定的结构部件,也即扇形口与换热器转子冷端端面环形腔配合的关键构件,在业内首次实现对旋转状态下蓄热元件分区域轮循升温。当某个异形冷介质管道内的流量减小时,其它异形冷介质管道的流量相应增加,通过自动控制系统轮循减小各个异形冷介质管道内的流量,保持总流量基本不变,从而满足工业现场系统工艺要求。当某个异形冷介质管道内的流量控制得越小,对应该同心环内的蓄热元件壁温上升幅度越大,防堵防腐效果越好,另升温时间越长,对防堵防腐的效果也越显著。当然,升温幅度越大、升温时间越长,能耗也越大,实际应用中可根据情况选取升温幅度并确定升温时间。

为了提高扇形口与同心环相接处的密封性能,与同心环的弧形边相接的扇形口处设置有T型密封面。

为了进一步提高扇形口与同心环相接处的密封性能,同时方便现场调节,在上述周向隔板上设置有周向密封,周向密封通过螺栓装夹在周向隔板端部,便于现场调整密封间隙。

为了提高系统的集成度,上述所有的自动调节门集装为一体结构,如采用多通道插板门。

上述回转式换热器可以为两分仓结构、三分仓结构或四分仓结构等,当为两分仓结构时,冷介质和热介质各从一个分仓流通;当为大于两分仓结构时,冷介质从多个分仓流通,对其中一个或多个冷介质分仓连接的管道分别设置N个异形冷介质管道。

作为其中一种具体的实现方案,当有两个以上冷介质分仓时,两个以上的冷介质分仓的冷端分别设置N个异形冷介质管道。

为了掌握分环轮循升温的效果,上述防堵系统还包括N个温度测点,N个温度测点分别设置在热介质分仓冷端正对的N个同心环内。

为了降低成本并保证运行效果和系统安全性,优选,N在介于3~5之间,也即N优选为3或4或5。

本发明结合现有的自动控制系统与驱动装置,可实现自动控制。

本发明未提及的技术均参照现有技术。

本发明基于分环轮循升温的回转式换热器防堵系统,换热器转子冷端端面通过周向隔板分成N个同心环,同时在冷介质分仓对应的每个同心环对接异形冷介质管道,当调节减小某个异形冷介质管道内的流量时,对应该同心环内的蓄热元件壁温上升,粘附在其上的凝结或结晶物质逐步气化,随着热介质排出换热器转子,有效解决回转式换热器的堵塞和腐蚀问题。采用分环设计,减小了介质流量的扰动,提升了设备运行的安全性,同时运行经济性也显著提升。

附图说明

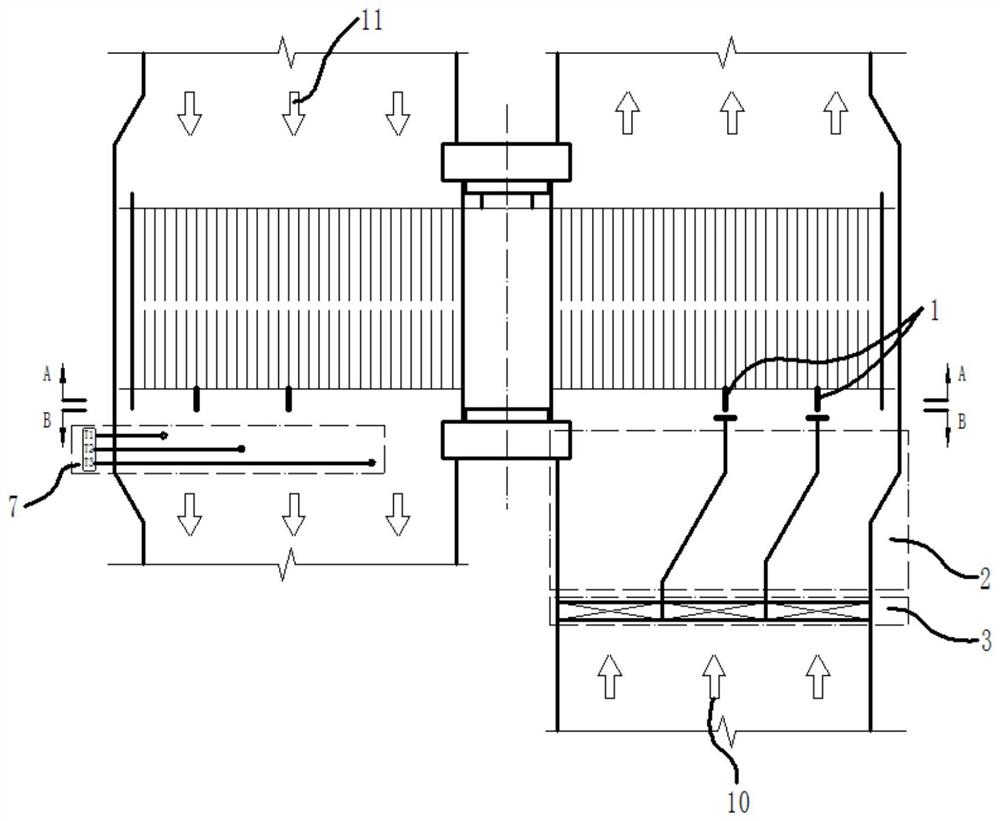

图1为本发明基于分环轮循升温的回转式换热器防堵系统的示意图。

图2为本发明中扇形口与同心环相接处的密封结构示意图。

图3为图1中A向视图,表达换热器转子冷端端面的结构特征。

图4为图1中B向视图,表达两分仓换热器的异形冷介质管道的结构特征。

图5为图1中B向视图,表达三分仓换热器的异形冷介质管道的结构特征。

图中:1为周向隔板,2为异形冷介质管道,3为自动调节门,4为扇形口,5为T型密封面,6为周向密封,7为温度测点;10为冷介质流向,11为热介质流向。

具体实施方式

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

实施例1

如图1、3和4所示,一种基于分环轮循升温的回转式换热器防堵系统,具体应用在两分仓的烟气再热器上,分别设置一个热介质分仓(流通净烟气)和一个冷介质分仓(流通原烟气);换热器转子冷端端面通过周向隔板分成3个同心环,在冷介质分仓的冷端设置3个异形冷介质管道,异形冷介质管道一端为扇形口、另一端为矩形口,异形冷介质管从一端的扇形口逐渐过渡到另一端的矩形口,各扇形口与同心环一一对应设置,扇形口的两侧径向边连接在对应同心环内的冷端扇形板侧边,且扇形口所处平面与冷端扇形板的密封面齐平;各矩形口设置可调节冷介质流量的自动调节门,通过轮循减少各异形冷介质管道内的冷介质流量,提高对应同心环内的蓄热元件的壁温,使粘附在其上的凝结或结晶物质逐步气化,随着热介质排出换热器转子,实现防堵。

申请人经研究发现,当调节减小某个异形冷介质管道内的流量时,对应该同心环内的蓄热元件壁温上升,粘附在其上的凝结或结晶物质逐步气化,随着热介质排出换热器转子,从而有效解决回转式换热器的堵塞和腐蚀问题。当某个异形冷介质管道内的流量减小时,其它异形冷介质管道的流量相应增加,通过自动控制系统轮循减小各个异形冷介质管道内的流量,保持总流量基本不变,从而满足工业现场系统工艺要求。当某个异形冷介质管道内的流量控制得越小,对应该同心环内的蓄热元件壁温上升幅度越大,防堵防腐效果越好,另升温时间越长,对防堵防腐的效果也越显著。当然,升温幅度越大、升温时间越长,能耗也越大,实际应用中可根据情况选取升温幅度并确定升温时间。

实施例2

在实施例1的基础上,进一步作了如下改进:如图2所示,为了提高扇形口与同心环相接处的密封性能,与同心环的弧形边相接的扇形口处设置有T型密封面。

实施例3

在实施例2的基础上,进一步作了如下改进:如图2所示,为了进一步提高扇形口与同心环相接处的密封性能,同时方便现场调节,在上述周向隔板上设置有周向密封,周向密封通过螺栓装夹在周向隔板端部,便于现场调整密封间隙。

实施例4

在实施例3的基础上,进一步作了如下改进:如图2所示,为了提高系统的集成度,所有的自动调节门集装为一体结构,如采用多通道插板门。

实施例5

在实施例3的基础上,进一步作了如下改进:如图1所示,为了掌握分环轮循升温的效果,上述防堵系统还包括3个温度测点,3个温度测点分别设置在热介质分仓冷端正对的N个同心环内。

实施例6

如图5所示,与实施例5所不同的是:一种基于分环轮循升温的回转式换热器防堵系统,具体应用在三分仓的空气预热器上,分别设置一个热介质分仓(流通烟气)和两个冷介质分仓(流通一次风和和二次风),只在其中一个冷介质分仓(通常选择二次风分仓)的冷端设置3个异形冷介质管道。当然,也可根据现场情况,在两个冷介质分仓的冷端各设置3个异形冷介质管道。

经工程实践,上述各例基于分环轮循升温的回转式换热器防堵系统,有效解决了回转式换热器的堵塞和腐蚀问题;采用分环设计,减小了介质流量的扰动,提升了设备运行的安全性,同时运行经济性也显著提升。

- 基于分环轮循升温的回转式换热器防堵系统及防堵方法

- 基于分环轮循升温与吹扫的防堵型回转式空预器及防堵方法