一种电梯标准模块、电梯标准模块组装的电梯及安装方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及电梯建造和安装技术领域,特别涉及一种电梯标准模块,以及使用电梯标准模块组装电梯,及其安装方法。

背景技术

随着我国城市化进程的加快与城市规划的进一步深入,传统外延式的规划模式已难以适应新时期、新常态下城市发展的要求,我国城市规划的模式逐渐开始转型,从“增量”到“存量”,从外延扩张转变为旧城更新,通过城市更新等方式促进城市建成区的结构与功能的优化调整成为城市建设的工作重点。随着中国老龄化的进程,越来越多的老旧小区的楼房改造需要加装电梯以满足老人乘坐电梯上下楼需求。

目前在既有建筑电梯加装领域,钢结构电梯建筑形式占大多数。绝大多数电梯加建工程都是在建筑物的正常活动空间范围内,构建各种模式的电梯井道,施工周期长,噪声、弧光等施工给正常工作与生活带来很多的不便,甚至可能造成施工安全问题。已公开的现有技术中也只考虑电梯结构与设备的集成,来解决快速安全加装电梯的问题。但未考虑以电梯的装饰和电梯模块与主体建筑的连接方式,以及不同层高适用的模块节点或多个模块之间的连接方式来加速加装电梯安装以及提高加装电梯安全性问题。

发明内容

为了克服现有技术存在的问题,本发明提供一种电梯标准模块、电梯标准模块组装的电梯及安装方法,本发明利用模块化产品集成度高、安装施工速度快的特点,针对既有建筑不同的管理要求进行模块电梯尺寸的把控与设计,能够实现快速安装,减少现场施工作业,充分减少对居民日常生活的干扰,减少碳排放,避免对环境造成更大的污染。能够坚固电梯标准模块之间连接的灌浆节点的使用,不仅能使用在多层旧改的建筑上也能使用在新建的高层建筑上,扩展了电梯加装的适用范围。

一种电梯标准模块,钢结构、滑轨和轿厢外部层站门,滑轨固定于钢结构内部,所述轿厢外部层站门固定于钢结构内部;所述钢结构包括钢柱、顶钢梁、底钢梁和连接组件,所述钢柱包括中空腔,钢柱中下部外壁上设置灌浆孔,所述连接组件下部通过灌注混凝土浆体固定于钢柱内,连接组件上部分裸露于钢柱外,所述顶钢梁固定于钢柱上部外侧,所述底钢梁固定于钢柱下部外侧;所述滑轨位于所述钢柱围成的内部,固定于顶钢梁与底钢梁之间

进一步,所述轿厢外部层站门包括上门框、下门框、左页门和右页门,所述顶钢梁下面设置次钢梁,所述上门框固定于次钢梁内表面,所述下门框固定于底钢梁内表面,所述左页门和右页门卡入上下门框内,与上下门框滑动连接。

进一步,还包括弱电盒和强电盒,所述弱电盒和强电盒左右对称固定于顶钢梁内,弱电盒内集成轿厢外部层站门联动控制线缆连接端子接口,所述强电盒内集成了轿厢外部层站门的电源。

进一步,所述连接组件包括连接件、连接板和T型连接件,所述连接件焊接固定于连接板上,所述T型连接件与连接板固定连接,连接件包括上连接件和下连接件,所述上连接件底面焊接固定于连接板上表面上,所述下连接件顶面焊接固定于连接板下表面上,下连接件插入中空腔内,灌注混凝土固定于中空腔内,所述连接板封堵在中空腔上,连接板封堵中空腔部位设置贯通孔,所述上连接件裸露于中空腔外,连接板与钢柱连接处两侧设置定位螺栓孔,所述T型连接件与连接板通过高强螺栓穿过近原建筑结构的定位螺栓孔固定连接,所述连接件包括多个第一栓钉和连接槽钢,多个所述第一栓钉均匀间隔焊接固定于连接槽钢上。

本发明提供的第二种技术方案为:

一种电梯标准模块组装的电梯,包括N层电梯标准模块和电梯轿厢,N层电梯标准模块相互之间通过灌注混凝土浆体和螺栓紧固固定连接,所述电梯轿厢集成了内部和外部装饰,电梯轿厢预装于电梯标准模块内。

进一步,第一层电梯标准模块为基础模块,N-2层电梯标准模块为N-2层中间模块,第N层电梯标准模块为顶模块,基础模块下部通过灌注混凝土固定于地基上,基础模块与中间模块之间,中间模块之间和中间模块与顶模块之间通过灌注混凝土浆体和螺栓紧固固定连接,顶模块上端固定顶板封顶,所述电梯轿厢预装于顶模块内,每层中间模块和顶模块分别与原建筑结构通过T型连接件固定连接。

进一步,所述基础模块的底面焊接固定底板,所述底板四角处设置通孔,穿过所述通孔的第二锚栓与地基上捆扎钢筋焊接,灌注混凝土固定基础模块于地基上,所述基础模块下部钢柱上均匀间隔焊接固定多个第二栓钉。

进一步,基础模块与中间模块之间,中间模块之间和中间模块与顶模块之间通过灌注混凝土浆体和螺栓紧固固定连接是上层电梯标准模块与下层电梯标准模块的连接节点,每层中间模块和顶模块与原建筑结构通过T型连接件固定连接是每层电梯标准模块与原建筑结构通过电梯墙体连接节点。

进一步,所述连接节点包括上层电梯标准模块钢柱、下层电梯标准模块钢柱、上层电梯标准模块底钢梁、下层电梯标准模块顶钢梁和连接组件,所述连接组件包括上连接件、连接板和下连接件,通过连接板上定位螺栓孔对准定位,上层电梯标准模块吊装于下层电梯标准模块上,通过高强螺栓穿过连接板上定位螺栓孔固定连接上层电梯标准模块底钢梁与下层电梯标准模块顶钢梁,所述下层电梯标准模块钢柱裸露在外的上连接件插入上层电梯标准模块钢柱中空腔内,通过灌浆孔灌注混凝土浆料固定上层电梯标准模块钢柱于下层电梯标准模块钢柱;所述电梯墙体连接节点包括原建筑结构、T型连接件和连接板,所述原建筑结构与T型连接件通过第一锚栓固定连接,T型连接件与连接板通过高强螺栓穿过近原建筑结构的定位螺栓孔固定连接。

本发明提供的第三种技术方案为:

一种电梯标准模块组装的电梯的安装方法,其特征在于,包括以下步骤:

步骤1)将基础模块浇筑固定于地基上;

步骤2)通过定位螺纹孔对准定位,将中间模块吊装于基础模块上,通过高强螺栓穿过连接板上定位螺栓孔固定中间模块底钢梁与基础模块的顶钢梁,基础模块四根钢柱中裸露在外的上连接件分别插入中间模块四根钢柱中空腔内,通过钢柱上的灌浆孔灌注混凝土浆料固定中间模块与基础模块上,同时,通过第二锚栓固定T型钢板于原建筑结构,将中间模块连接到原建筑结构上,上述连接安装的同时,基础模块的滑轨和中间模块的滑轨对齐拼接;

步骤3)重复步骤2)中安装,将每层的中间模块相互连接,以及中间模块与顶模块连接,每层的中间模块、顶模块与原建筑结构连接,每层的中间模块内滑轨对齐拼接,以及最上层中间模块与顶模块内滑轨对接拼接,拼接成电梯的滑轨,顶模块上端固定顶板封顶完成电梯标准模块组装的电梯的安装。

与现有技术相比,本发明有益效果:

(1)本发明集成了装修电路和轿厢外部层站门于电梯标准模块内,提高了电梯标准模块的集成度,加快了电梯安装速度;

(2)本发明于电梯标准模块之间利用灌浆节点连接,电梯标准模块与原建筑结构利用T型连接件连接,这种一体化连接方式使各电梯标准模块之间、电梯标准模块与原建筑结构连接紧固,不仅能够适用于现有低层建筑加装电梯,也能够适用于高层建筑加装电梯,扩大了加装电梯应用范围;

(3)本发明于电梯轿厢内集成内部所有装饰,真正实现了模块化工厂生产,现场吊装安装,提高加装电梯安装速度和生产安全性。

附图说明

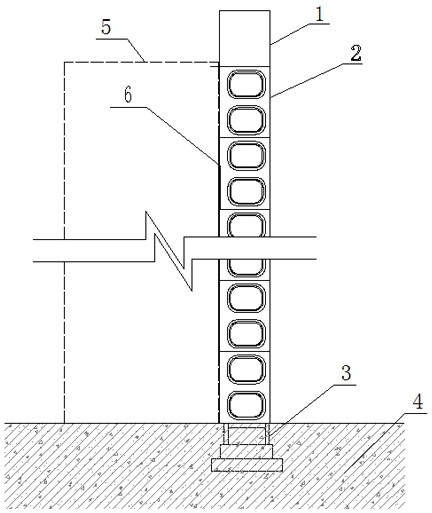

图1是本发明一种电梯标准模块组装的电梯结构示意图;

图2是本发明连接节点和电梯墙体连接节点结构示意图;

图3是本发明连接节点和电梯墙体连接节点俯视图;

图4是本发明连接组件结构示意图;

图5是本发明基础模块固定于地基上结构示意图;

图6是本发明标准模块结构示意图。

附图中的符号说明:

1.顶模块,2.电梯标准模块,3.基础模块,4.地基,5.原建筑结构,6.中间模块,7.轿厢外部层站门,8.上层电梯标准模块钢柱,9.下层电梯标准模块钢柱,10.上层电梯标准模块底钢梁,11.下层电梯标准模块顶钢梁,12.高强螺栓,13.灌浆孔,14.第一锚栓,15.T型连接件,16.第一栓钉,17.连接槽钢,18.连接板,19.定位螺栓孔20.贯通孔21.挡土墙22.第二栓钉23.第二栓锚24.底板 25.滑轨 26.钢结构 27.连接组件 28.钢柱29.顶钢梁30.底钢梁。

具体实施方式

为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明进一步详细描述。

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若出现术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

在本专利的描述中,除非另有明确的规定和限定,若出现术语“连接”等指示部件之间的连接关系,该术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的连通或两个部件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

一种电梯标准模块,如图1至图6所示,包括:钢结构26、滑轨25和轿厢外部层站门7,滑轨25固定于钢结构26内部,所述轿厢外部层站门7固定于钢结构26外部;所述钢结构26包括钢柱28、顶钢梁29、底钢梁30和连接组件27,所述钢柱28包括中空腔,钢柱28中下部外壁上设置灌浆孔13,所述连接组件27下部通过灌注混凝土浆体固定于钢柱28内,连接组件27上部分裸露于钢柱28外,所述顶钢梁29固定于钢柱28上部外侧,所述底钢梁30固定于钢柱28下部外侧;所述滑轨25位于所述钢柱28围成的内部,固定于顶钢梁29与底钢梁30之间。本发明将轿厢外部层站门7、滑轨25和钢结构26集成到一起,提高了电梯标准模块2的集成度,提高加装电梯的安装速度。用于各个电梯标注模块2连接到一起的连接组件27直接在电梯模块工厂加工到钢结构26的钢柱28的中空腔内,并且是利用灌注混凝土浆体固定于钢柱28的中空腔内。在钢柱28中下部外壁上设置灌浆孔13,以及连接组件27上部分裸露于钢柱28外的结构能够使上电梯标准模块和下电梯标准模块在连接时,既是通过将裸露在钢柱28外的连接组件27上部分插入上电梯标准模块钢柱28中空腔内,通过灌浆孔13灌注混凝土浆体,将连接组件27的上部分固定于上电梯标准模块中,即这种灌浆节点的方式连接上下电梯标准模块组装成电梯。也就是电梯标准模块通过灌浆节点的连接方式连接组装成电梯。此灌浆节点的连接方式使加装的电梯连接坚固,不仅能使用在多层旧改的建筑上也能使用在新建的高层建筑上,扩大了加装电梯的适用范围。

进一步,如图1至图6所示,所述轿厢外部层站门7包括上门框、下门框、左页门和右页门,所述顶钢梁下面设置次钢梁,所述上门框固定于次钢梁内表面,所述下门框固定于底钢梁内表面,所述左页门和右页门卡入上下门框内,与上下门框滑动连接。将轿厢外部层站门7固定于底钢梁30和顶钢梁29之间,钢结构26的内部,提高本发明电梯标准模块的集成度。减少了电梯加装工程施工步骤,提高了电梯安装速度。进一步,还包括弱电盒和强电盒,所述弱电盒和强电盒左右对称固定于顶钢梁29内,弱电盒内集成轿厢外部层站门7联动控制线缆连接端子接口,所述强电盒内集成了轿厢外部层站门7的电源。本发明将轿厢外部层站门7集成到电梯标准模块上,是因为弱电盒和强电盒同样集成到了电梯标准模块上。具体位置在,弱电盒和强电盒左右对称固定于顶钢梁29内。弱电盒内集成轿厢外部层站门7联动控制线缆连接端子接口,在每层电梯标准模块灌浆节点连接的同时,只需用电缆将弱点盒内联动控制线缆连接端子接口相互连接,就能够控制轿厢外部层站门7的开闭。强电盒内集成的电源为轿厢外部层站门7开闭提供电力。

进一步,如图1至图6所示,所述连接组件包括连接件、连接板18和T型连接件15,所述连接件焊接固定于连接板18上,所述T型连接件15与连接板18固定连接,连接件包括上连接件和下连接件,所述上连接件底面焊接固定于连接板18上表面上,所述下连接件顶面焊接固定于连接板18下表面上,下连接件插入中空腔内,灌注混凝土固定于中空腔内,所述连接板封堵在中空腔上,连接板封堵中空腔部位设置贯通孔20,所述上连接件裸露于中空腔外,连接板18与钢柱连接处两侧设置定位螺栓孔19,所述T型连接件15与连接板18通过高强螺栓穿过近原建筑结构的定位螺栓孔19固定连接,所述连接件包括多个第一栓钉16和连接槽钢17,多个所述第一栓钉16均匀间隔焊接固定于连接槽钢17上。以上结构进一步限定连接组件。连接件包括上连接件和下连接件,下连接件插入下层电梯标准模块钢柱9中空腔内,既是电梯标准模块在加工厂将连接件下部分灌注混凝土浆体固定于电梯标准模块内,通过贯通孔20进行混凝土浆体灌入,从而灌注混凝土浆体固定下连接件于下电梯标准模块钢柱9中空腔内。此结构在电梯标准模块工厂制造时已经装配完成。在施工现场,上连接件插入上层电梯标准模块钢柱9中空腔内,通过上层电梯标准模块钢柱9上的灌注孔13灌注混凝土浆体固定于上层电梯标准模块钢柱9中空腔内,这样将上连接件通过灌注混凝土浆体固定于上电梯标准模块钢柱内,从而将上下电梯标准模块固定连接。连接件包括多个第一栓钉16和连接槽钢17,多个所述第一栓钉16均匀间隔焊接固定于连接槽钢17上。此结构与灌注混凝土浆体能够紧密结合,加强上下电梯标准模块连接强度。连接板与钢柱连接处两侧设置定位螺栓孔19,定位螺栓孔19用于上电梯标准模板对齐下电梯标准模块连接时的定位作用。只要上下电梯标模块上的相对应位置上的定位螺栓孔19对齐,上下电梯标准模块的安装位置也就对齐了。T型连接件15包括横板和竖板,横板与连接板近原建筑结构5侧,通过高强螺栓穿过近原建筑结构5的定位螺栓孔19固定连接。此灌浆节点连接、电梯标准模块与原建筑结构之间的T形连接件15连接,这种一体化连接方式使各电梯标准模块之间、电梯标准模块与原建筑结构连接紧固。

本发明第二技术方案:

本发明还公开了一种电梯标准模块组装的电梯,如图1至图6所示,包括N层电梯标准模块2和电梯轿厢,N层电梯标准模块2相互之间通过灌注混凝土浆体和螺栓紧固固定连接,所述电梯轿厢集成了内部和外部装饰,电梯轿厢预装于电梯标准模块2内。本发明的第二个技术方案是,利用上面限定的电梯标准模块2在施工现场组装成电梯。所有的电梯标准模块2都是由工厂加工成的标准产品。运转至现场,进行组装。需要加装电梯的原建筑是几层的建筑就需要几层的电梯标准模块。在本实施例中,需要加装电梯的原建筑是6层的楼房,因此需要N层电梯标准模块就是6个电梯标准模块。电梯轿厢在工厂加工环节已经集成了内部和外部的装饰,将集成了内部和外部装饰的电梯轿厢预装于电梯标准模块2内。随同电梯标准模块2一起转运至现场安装。集成了内部和外部装饰的电梯轿厢随同电梯标准模块组装一起安装,无需再进行现场装饰,加快了加装电梯的安装速度,也增加了施工安全性。

进一步,如图1至图6所示,第一层电梯标准模块为基础模块3,N-2层电梯标准模块2为N-2层中间模块6,第N层电梯标准模块2为顶模块1,基础模块3下部通过浇筑混凝土固定于地基上,基础模块3与中间模块6之间,中间模块6之间和中间模块6与顶模块1之间通过灌注混凝土浆体和螺栓紧固固定连接,顶模块1上端固定顶板封顶,所述电梯轿厢预装于顶模块1内,每层中间模块6和顶模块1分别与原建筑结构5通过T型连接件固定连接。本结构限定了加装电梯中每层的电梯标准模块中特殊结构的电梯标准模块。具体是在第一层电梯标准模块是基础模块3,在最高层的是顶模块1,中间模块6是N-2层电梯标准模块从低到高的重叠连接。并且限定了电梯标准模块之间,以及电梯标准模块与原建筑结构5之间的连接方式。具体了集成了内外装饰的电梯轿厢预装于顶模块1。预装于顶模块1中,方便加装电梯的安装。

进一步,如图1至图6所示,所述基础模块3的底面焊接固定底板24,所述底板24四角处设置通孔,穿过所述通孔的第二锚栓23与地基4上捆扎钢筋焊接,浇筑混凝土固定基础模块3于地基4上,所述基础模块3下部钢柱上均匀间隔焊接固定多个第二栓钉22。本结构限定基础模块3固定于地基4的结构。在基础模块3下部钢柱28上均匀间隔焊接固定多个第二栓钉22,是为了加强基础模块的在混凝土浇筑的地基内结合强度。

进一步,如图1至图6所示,基础模块3与中间模块6之间,中间模块6之间和中间模块6与顶模块1之间通过混凝土灌注和螺栓紧固固定连接是上层电梯标准模块与下层电梯标准模块的连接节点,每层中间模块6和顶模块1与原建筑结构5通过T型连接件15固定连接是每层电梯标准模块2与原建筑结构5的电梯墙体连接节点。本结构将各层电梯标准模块连接的节点进行了限制,以及各个中间模块6与原建筑结构5的连接也进行了节点限定,限定各个中间模块6与原建筑结构5的连接为电梯模块与原建筑结构的连接节点,墙体是原建筑架构中用于与电梯模块进行连接的墙体。

进一步,如图1至图6所示,所述连接节点包括上层电梯标准模块钢柱8、下层电梯标准模块钢柱9、上层电梯标准模块底钢梁10、下层电梯标准模块顶钢梁11和连接组件,所述连接组件包括上连接件、连接板18和下连接件,通过连接板18上定位螺栓孔19对准定位,上层电梯标准模块吊装于下层电梯标准模块上,通过高强螺栓穿过连接板18上定位螺栓孔19固定连接上层电梯标准模块底钢梁10与下层电梯标准模块顶钢梁11,所述下层电梯标准模块钢柱9裸露在外的上连接件插入上层电梯标准模块钢柱8中空腔内,通过灌浆孔13灌注混凝土浆料固定上层电梯标准模块钢柱8于下层电梯标准模块钢柱9;所述电梯模块与原建筑结构连接节点包括原建筑结构5、T型连接件15和连接板18,所述原建筑结构5与T型连接件15通过第一锚栓14固定连接,T型连接件15与连接板18通过高强螺栓12穿过近原建筑结构的定位螺栓孔19固定连接。以上结构是电梯标准模块连接节点和电梯标准模块与原建筑墙体节点的具体限定。

本发明第三技术方案:

一种电梯标准模块组装的电梯的安装方法,包括以下步骤:

步骤1)将基础模块灌注固定于地基上;

步骤2)通过定位螺纹孔对准定位,将中间模块吊装于基础模块上,通过高强螺栓穿过连接板上定位螺栓孔固定中间模块底钢梁与基础模块的顶钢梁,基础模块四根钢柱中裸露在外的上连接件分别插入中间模块四根钢柱中空腔内,通过钢柱上的灌浆孔灌注混凝土浆料固定中间模块与基础模块上,同时,通过第二锚栓固定T型钢板将中间模块连接到原建筑结构上,上述连接安装的同时,基础模块的滑轨和中间模块的滑轨对齐拼接;

步骤3)重复步骤2)中安装,将每层的中间模块相互连接,以及中间模块与顶模块连接,每层的中间模块、顶模块与原建筑结构连接,每层的中间模块内滑轨对齐拼接,以及最上层中间模块与顶模块内滑轨对接拼接,拼接成电梯的滑轨,顶模块上端固定顶板封顶,完成电梯标准模块组装的电梯的安装。

需要声明的是,上述具体实施方式仅仅为本发明的较佳实施例及所运用技术原理。本领域技术人员应该明白,还可以对本发明做各种修改、等同替换、变化等等。但是,这些变换只要未背离本发明的精神,都应在本发明的保护范围之内。另外,本申请说明书和权利要求书所使用的一些术语并不是限制,仅仅是为了便于描述。