基于焚烧飞灰再生盐储热的垃圾焚烧电厂电力消纳系统

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及垃圾焚烧及熔盐储热技术领域,特别涉及一种基于焚烧飞灰再生盐储热的垃圾焚烧电厂电力消纳系统。

背景技术

双碳背景下,可再生新能源已成为电力新增装机的主体。由于新能源发电量变化波动大,增加了电网的周期性负荷波动。在此背景下,“弃风”、“弃光”的消纳能力成为新能源进一步发展的制约因素,因此各电厂也相应承担着储能调峰和弃电消纳的任务。

由于垃圾焚烧具有减容性好、无害化程度高以及能量回收等优势,常用于发电,也属于新能源发电技术。但由于垃圾燃烧热值、含水量及垃圾量等特性变化大,焚烧炉存在烟气温度不稳定、难以调控的问题,易导致超发电量浪费及排烟热损失增大。因此,垃圾焚烧发电厂不仅缺乏储能调峰能力,还对电网造成更大的负担。为避免电力浪费,需要提升储能调峰能力减轻电网负担,并贡献新能源发电余量消纳能力。

在主要储能技术中,抽水蓄能及储热技术对电能的能源转化率高,技术可靠、成本低,适用于电厂的储能调峰。其中,抽水蓄能的寿命长,容量大,储能周期长。但垃圾焚烧电厂通常布置在城市、乡镇周边区域,因此抽水蓄能受自然条件限制,无法在平原地区推广应用且无法适应规模相对较小的垃圾焚烧电厂储能需求。

以熔盐为代表的储热技术占地规模小,储能密度高,易于与发电系统耦合。但目前常规熔盐材料属硝酸盐体系,高温下易分解,储热品位较低且成本较高。因此主流的熔盐储热系统通常用于光热电站中低温储热场合,并不适应垃圾焚烧炉,且对焚烧炉工作条件无改善效果。

综上,现有技术存在的各种缺陷,导致不能适应目前垃圾焚烧电厂清洁储能调峰需求,也无法实现焚烧性能优化和再生盐利用。因此,有必要开发一种新的储能系统,该系统基于垃圾焚烧电厂自身特点,能充分利用飞灰再生盐特性实现灵活调峰与电力消纳。

发明内容

本发明要解决的技术问题是,克服现有技术的不足,提供一种基于焚烧飞灰再生盐储热的垃圾焚烧电厂电力消纳系统。

为解决技术问题,本发明的解决方案是:

提供一种基于焚烧飞灰再生盐储热的垃圾焚烧电厂电力消纳系统,包括设于垃圾焚烧电厂的高温熔盐罐、低温熔盐罐,以及作为换热设备的烟温稳定器、烟气-熔盐换热器、熔盐-蒸汽再热器和电加热器;其中,

烟温稳定器和烟气-熔盐换热器沿烟气流向依次布置在焚烧炉之后的烟道中,两者均以烟气为外部换热介质、熔盐为内部换热介质;熔盐-蒸汽再热器的内部换热介质为熔盐,外部换热介质为来自汽轮机抽气口的蒸汽,汽轮机与垃圾焚烧电厂的发电机组相连;所述熔盐为垃圾焚烧飞灰经水洗提盐和蒸发结晶得到的再生盐,其熔点≤550℃,且在1.01×10

设于高温熔盐罐顶部的熔盐出口通过管线依次连接熔盐泵、熔盐-蒸汽再热器和低温熔盐罐顶部的熔盐入口;在低温熔盐罐的底部设有两个熔盐出口,其中一个出口通过管路依次连接熔盐泵、烟气-熔盐换热器、烟温稳定器和高温熔盐罐底部的熔盐入口,另一个出口通过管路依次连接熔盐泵、电加热器和高温熔盐罐底部的熔盐入口。

作为本发明的优选方案,所述高温熔盐罐和低温熔盐罐的主体是具有密封结构的筒体,在筒体外部包围设置电加热模块。

作为本发明的优选方案,系统中的全部用电设备均通过电缆连接至垃圾焚烧电厂的供电系统,实现自发电供给。

作为本发明的优选方案,所述电加热器还通过电缆连接外部电源,所述外部电源是风力发电设备、光伏发电设备、水力发电设备或公共电网。

作为本发明的优选方案,在烟气-熔盐换热器中,烟气与熔盐逆流布置;在熔盐-蒸汽再热器中,熔盐与蒸汽逆流布置;在烟温稳定器中,烟气与熔盐顺流布置;在烟温稳定器的熔盐出入口之间,设有旁通管路。

本发明进一步提供了利用前述系统实现垃圾焚烧电厂再生盐储热和电力消纳的方法,包括:

(1)垃圾焚烧电厂的焚烧炉炉膛出口烟气依次流经烟温稳定器、烟气-熔盐换热器,在与两者内部的熔盐换热后进入尾气净化系统;

(2)来自汽轮机抽汽口的蒸汽进入熔盐-蒸汽再热器,与从高温熔盐罐中抽出的熔盐进行换热,升温后的蒸汽被送回汽轮机放热做功进行发电;降温后的熔盐则被送入低温熔盐罐;

(3)从低温熔盐罐中抽出熔盐,分别送至电加热器和烟气-熔盐换热器;熔盐在电加热器中被加热,用于消纳电厂或外部供电的电力余量;熔盐在烟气-熔盐换热器中与烟气逆流换热,用于吸收烟气余热;然后继续被送入烟温稳定器中与烟气顺流换热,用于稳定烟气温度;吸收热量后进一步升温的熔盐被送回高温熔盐罐,用于降低罐内温度分布的不均匀性;

(4)在烟温稳定器中,部分熔盐从出口经旁通管路回流入口,用于调节熔盐流量以稳定烟气温度,使烟气在850℃以上温度区域内的停留时间延长为至少5秒,促进包括二噁英在内的有机物分解。

作为本发明的优选方案,控制高温熔盐罐和低温熔盐罐中的熔盐温度分别为850±20℃和600±15℃;烟温稳定器的入口处熔盐温度为800±10℃,出口处的熔盐温度为850±10℃;烟气-熔盐换热器、熔盐-蒸汽再热器和电加热器出口处的熔盐温度,分别与对应到达位置的熔盐温度保持一致。

作为本发明的优选方案,烟温稳定器外部换热介质为焚烧炉炉膛出口的烟气,其进口侧温度为950±50℃、出口侧温度为850±10℃;烟气-熔盐换热器的外部换热介质为来自烟温稳定器出口的烟气,其进口侧温度为850±10℃、出口侧温度为650±15℃;电加热器的管壁温度为950±50℃;在熔盐-蒸汽再热器的蒸汽侧,进口处的蒸汽参数为0.6MPa、248℃,出口处的蒸汽参数为3.82MPa、435℃。

作为本发明的优选方案,利用阀门控制进入烟气-熔盐换热器、熔盐-蒸汽再热器、电加热器及烟温稳定器旁通管路的熔盐流量;其中烟气-熔盐换热器的熔盐流量根据出口侧的熔盐温度调节;熔盐-蒸汽再热器的熔盐流量根据出口侧的蒸汽温度调节;电加热器的熔盐流量根据出口侧的熔盐温度调节;烟温稳定器旁通管路的熔盐流量根据出口侧的烟气温度调节。

作为本发明的优选方案,所述熔盐为垃圾焚烧飞灰水洗提盐后蒸发结晶产生的再生盐,成分为包含NaCl、KCl和CaCl

发明原理描述:

熔盐储热是一种高效节能、可靠性强的调峰方式,能有效稳定电厂输出功率,对周期性波动的负荷削峰填谷并减少弃光、弃风。垃圾焚烧电厂由于输出功率波动大,缺乏负荷调节能力且飞灰含盐浪费严重。

垃圾焚烧飞灰中氯盐含量占25-50%,不仅易随降水渗透到土壤和地下水中,还会对飞灰处置工艺造成严重不良影响,其妥善处置是飞灰无害化处置与资源化利用的关键一环。通常,采取水洗方式分离飞灰氯盐,水洗废液蒸发结晶产生废盐填埋或分质结晶提取纯盐。其中,填埋方式面临淘汰,现有分质结晶工艺路线则存在能耗高,钙盐大量浪费,含重金属沉淀物大量产生以及产品认可度低的问题,亟需一种飞灰再生盐一体化利用方式实现高效再生。飞灰再生盐属于NaCl-KCl-CaCl

为此,本发明将熔盐储热与垃圾焚烧电厂耦合,采用垃圾焚烧飞灰提取的新型再生盐作为低成本清洁储热介质,并可消纳电厂发电余量,实现了稳定输出功率、削峰填谷、消纳弃电、清洁储能、提高热效率以及稳定换热器工作条件。

本发明的主要技术原理如下:

(一)储能调峰及改善燃烧

(1)负荷高峰时,熔盐-蒸汽再热器启动,产生高压蒸汽用于发电;负荷低谷时,熔盐-蒸汽再热器停止运行。利用阀门控制进入烟气-熔盐换热器、熔盐-蒸汽再热器、电加热器及烟温稳定器旁通管路的熔盐流量。其中:烟气-熔盐换热器的熔盐流量根据出口侧的熔盐温度调节,保证换热量;熔盐-蒸汽再热器的熔盐流量根据出口侧的蒸汽温度调节,保证汽轮机进汽温度;电加热器的熔盐流量根据出口侧的熔盐温度调节,维持出口熔盐温度。烟温稳定器旁通管路的熔盐流量根据出口侧的烟气温度调节,稳定出口烟温。

(2)第一低温熔盐泵将低温熔盐罐内的低温熔盐输送至烟气-熔盐换热器,吸收烟气余温后再送入烟温稳定器进一步换热;吸收高温烟气热量后的熔盐被储存于高温熔盐罐中,储热品位高。第二低温熔盐泵将低温熔盐罐内的熔盐输送至电加热器,被加热后的熔盐储存于高温熔盐罐中,能够消纳电厂或外部供电系统的发电余量。高温熔盐泵将高温熔盐罐内的熔盐输送至烟气-蒸汽再热器释放热量,用于生产能够满足汽轮机进汽要求的高温高压蒸汽。

(3)烟温稳定器的本质是用于增大高温烟道湍流度、延长高温停留时间的高温换热器,能够起到覆盖高温烟道表面、保护烟道壁面的作用。通过组合使用烟温稳定器和烟气-熔盐换热器,烟道内烟气温度波动小,烟道受热面工作状态稳定,排烟温度波动小。因此本发明能够解决排烟温度过高导致热损失大、二噁英再生成及飞灰二噁英热脱附问题,以及排烟温度过低导致低温腐蚀加剧的问题。既可延长烟气在850℃以上的停留时间,促进二噁英的高温分解;还可以实现较低的排烟温度设计值,减少固有的排烟热损失。

(二)新型再生盐清洁储热材料

(1)传统的熔盐储热材料通常使用多元硝酸盐,其运行温度通常在250℃~600℃之间,存在高温分解的特性,不适用于高温烟气储热。本发明采用的多元氯盐熔点相对更高,热稳定性更强,可运行在600~850℃。因此储热的品位更高且成本更低,有利于提高热-电转换率,是新型的熔盐储热材料。

(2)垃圾焚烧飞灰含有大量NaCl、KCl以及CaCl

(3)通过高温热处理废盐中的二噁英及其他有机污染物得到彻底降解,封闭运行环境不存在重金属及其他污染物逸出风险。通过一体化应用,避免了再生盐处置过程中大量含重金属的钙基沉淀物产生。

与现有技术相比,本发明的有益效果如下:

(1)本发明通过熔盐储热,能够实现垃圾焚烧电厂输出功率稳定及削峰填谷,并消纳电厂发电余量。

(2)本发明采用的熔盐作为高温换热介质,安全稳定,储能品位高,热-电转换率高。

(3)本发明可以在垃圾焚烧电厂内部直接进行熔盐回收与使用,实现了垃圾焚烧飞灰中高氯废盐的高效再利用,清洁无污染,储热材料成本低廉。

(4)本发明能稳定烟气温度,改善换热面工作条件,降低二噁英及其他污染物的排放,消纳飞灰再生盐。

附图说明

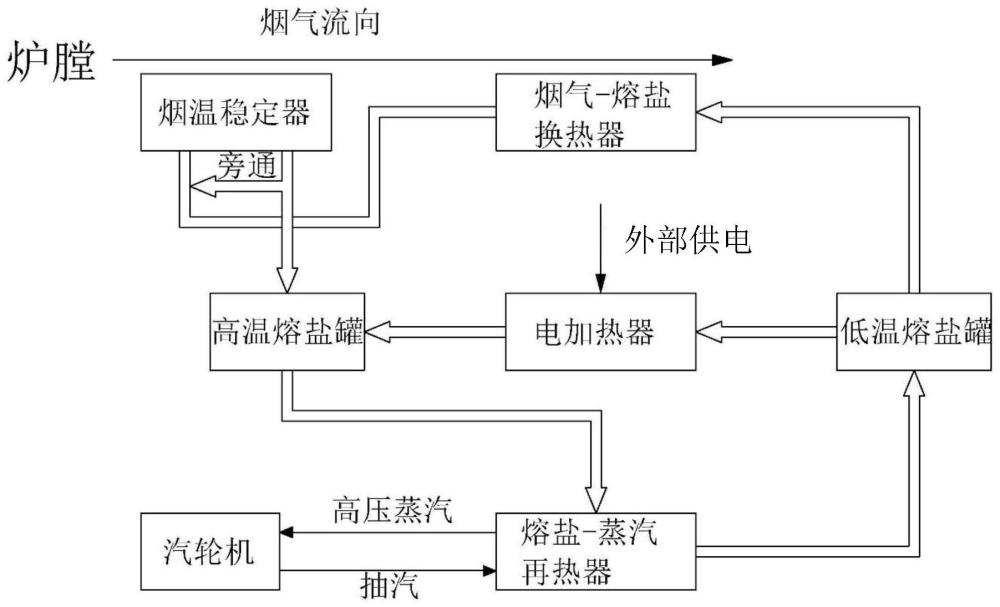

图1为本发明的工艺流程图。

图2为本发明的系统结构示意图。

图中附图标记为:1-高温熔盐罐,2-低温熔盐罐,3-熔盐-蒸汽再热器,4-烟气-熔盐换热器,5-烟温稳定器,6-电加热器,7-高温熔盐泵,8-第一低温熔盐泵,9-第二低温熔盐泵,10-高温熔盐阀,11-第一低温熔盐阀,12-第二低温熔盐阀,13-旁通阀。

具体实施方式

本发明所用主要换热介质为熔盐,由垃圾焚烧飞灰经水洗提盐和蒸发结晶得到的再生盐,是包含NaCl、KCl和CaCl

本发明中,高温熔盐罐和低温熔盐罐的主体是具有密封结构的筒体,在筒体外部围设有电加热模块;高温和低温仅代表熔盐罐内部的熔盐的温度高低有区别。而温度是可以通过调整罐体连接的换热设备与烟气的换热量,以及调整外部电加热模块的功率即可实现,对罐体本身没有特别的区分要求。后文中对熔盐泵的高温和低温的限定也是同样道理。此外,烟温稳定器、烟气-熔盐换热器、熔盐-蒸汽再热器和电加热器均为换热设备,相关设备均以常规方式加工即可,本发明不做特别要求。

下面通过实施例并结合附图对本发明进一步阐述,但并不限制本发明。

如图1、2所示,垃圾焚烧电厂电力消纳系统包括设于垃圾焚烧电厂的高温熔盐罐1、低温熔盐罐2,以及作为换热设备的熔盐-蒸汽再热器3、烟气-熔盐换热器4、烟温稳定器5和电加热器6;其中,高温熔盐罐1和低温熔盐罐2的主体是具有密封结构的筒体,在筒体外部围设有电加热模块。

烟温稳定器5和烟气-熔盐换热器4沿烟气流向依次布置在焚烧炉之后的烟道中,两者均以烟气为外部换热介质、熔盐为内部换热介质。熔盐-蒸汽再热器3的内部换热介质为熔盐,外部换热介质为来自汽轮机抽气口的蒸汽,汽轮机与垃圾焚烧电厂的发电机组相连。在烟气-熔盐换热器4中,烟气与熔盐逆流布置;在熔盐-蒸汽再热器3中,熔盐与蒸汽逆流布置;在烟温稳定器5中,烟气与熔盐顺流布置;在烟温稳定器5的熔盐出入口之间,设有旁通管路。

设于高温熔盐罐1顶部的熔盐出口通过管线依次连接高温熔盐阀10、高温熔盐泵7、熔盐-蒸汽再热器3和低温熔盐罐2顶部的熔盐入口。在低温熔盐罐2的底部设有两个熔盐出口,其中一个出口通过管路依次连接第一低温熔盐阀11、第一低温熔盐泵8、烟气-熔盐换热器4、烟温稳定器5和高温熔盐罐1底部的熔盐入口,另一个出口通过管路依次连接第二低温熔盐阀12、第二低温熔盐泵9、电加热器6和高温熔盐罐1底部的熔盐入口。

该系统中,全部用电设备均通过电缆连接至垃圾焚烧电厂的供电系统,实现自发电供给。电加热器6还通过电缆连接外部电源用于消耗余电,外部电源可选是风力发电设备、光伏发电设备、水力发电设备或公共电网。

利用上述系统可实现垃圾焚烧电厂再生盐储热和电力消纳,具体实现方法包括以下内容:

(1)垃圾焚烧电厂的焚烧炉炉膛出口烟气依次流经烟温稳定器5、烟气-熔盐换热器4后,继续通过过热器、省煤器和空气预热器,最终进入尾气净化系统;

(2)将来自汽轮机抽汽口的蒸汽送入熔盐-蒸汽再热器3,与从高温熔盐罐1中抽出的熔盐进行换热,升温后的高压蒸汽被送回汽轮机放热做功进行发电,降温后的熔盐则被送入低温熔盐罐2;

(3)从低温熔盐罐2中抽出熔盐,分别送至电加热器6和烟气-熔盐换热器4。熔盐在电加热器6中被加热,用于消纳电厂或外部供电的电力余量;熔盐在烟气-熔盐换热器4中与烟气逆流换热,用于吸收烟气余热;然后继续被送入烟温稳定器5中与烟气顺流换热,用于稳定烟气温度;吸收热量后进一步升温的熔盐被送回高温熔盐罐1,用于降低罐内温度分布的不均匀性。

(4)在烟温稳定器5中,部分熔盐从出口经旁通管路回流入口,用于调节熔盐流量以稳定烟气温度,使烟气在850℃以上温度区域内的停留时间延长为至少5秒,促进包括二噁英在内的有机物分解;

在该方法中,控制高温熔盐罐1和低温熔盐罐2中的熔盐温度分别为850±20℃和600±15℃;烟温稳定器5的入口处熔盐温度为800±10℃,出口处的熔盐温度为850±10℃;烟气-熔盐换热器4、熔盐-蒸汽再热器3和电加热器6出口处的熔盐温度,分别与对应到达位置的熔盐温度保持一致。烟温稳定器5外部换热介质为焚烧炉炉膛出口的烟气,其进口侧温度为950±50℃、出口侧温度为850±10℃;烟气-熔盐换热器4的外部换热介质为来自烟温稳定器5出口的烟气,其进口侧温度为850±10℃、出口侧温度为650±15℃;电加热器6的管壁温度为950±50℃;在熔盐-蒸汽再热器3的蒸汽侧,进口处的蒸汽参数为0.6MPa、248℃,出口处的蒸汽参数为3.82MPa、435℃。

利用系统中配置的阀门控制进入烟气-熔盐换热器4、熔盐-蒸汽再热器3、电加热器6及烟温稳定器5旁通管路的熔盐流量。其中,烟气-熔盐换热器4的熔盐流量根据出口侧的熔盐温度调节;熔盐-蒸汽再热器3的熔盐流量根据出口侧的蒸汽温度调节;电加热器6的熔盐流量根据出口侧的熔盐温度调节;烟温稳定器5旁通管路的熔盐流量根据出口侧的烟气温度调节。

具体的应用示例:

选择浙江某垃圾焚烧电厂,在其采用传统工艺的发电装置中按图1、2所示安装各设备、泵、阀及管线。高温熔盐罐1和低温熔盐罐2的筒体外侧设有全包围或半包围的电加热模块,用于在停机时,或熔盐温度过低(高温熔盐温度低于835℃、低温熔盐低于585℃)时加热熔盐。在高温熔盐罐1和低温熔盐罐2内填充作为内部换热介质的NaCl-KCl-CaCl

焚烧炉炉膛出口烟气依次流经烟温稳定器5、烟气-熔盐换热器4后,继续经过过热器、省煤器和空气预热器等其他换热器,最终进入尾气净化系统。从高温熔盐罐1抽出高温熔盐,送至熔盐-蒸汽再热器3。来自汽轮机的蒸汽经熔盐-蒸汽再热器3加热后温度压力得到提升,然后作为高压级进汽再返回至汽轮机中放热做功。从低温熔盐罐2抽出熔盐后,依次流经烟气-熔盐换热器4和烟温稳定器5,分别吸收烟气热量后返回高温熔盐罐1,用于保存并降低罐内熔盐温度的不均匀性。利用烟温稳定器5延长烟气在高温区的停留时间,保证烟气在850℃以上停留时间至少为5s,促进二噁英及其他有机物高温分解。从低温熔盐罐2抽出低温熔盐后送至电加热器6中吸收热量,随后送入高温熔盐罐1。

表1为各设备传热介质参数。高温熔盐泵7、第一低温熔盐泵8与第二低温熔盐泵9的熔盐流量分别由对应阀门控制,并根据介质温度反馈来控制调节量。其中,烟温稳定器5和烟气-熔盐换热器4的反馈参数是烟气侧出口温度,电加热器6的反馈参数是出口端熔盐温度,熔盐-蒸汽再热器3的反馈参数是蒸汽出口侧温度。

表1设备传热介质参数

本实施例是基于传统工艺的垃圾焚烧电厂改造而来,原装置日发电量120万千瓦时,改造后调峰容量为25%。所用熔盐储热材料为NaCl-KCl-CaCl

以上为本发明的具体实施例,显然,本领域的技术人员可以对本发明进行后续的各种应用、补充、改动和变型而不脱离本发明的精神和范围。如果基于本发明的各种应用、补充、改动和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些应用、补充、改动和变型在内。