一种生物质燃料沸腾炉烟气脱硝系统及烟气脱硝方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及热风炉技术领域,尤其涉及的是一种生物质燃料沸腾炉烟气脱硝系统及烟气脱硝方法。

背景技术

生物质能源是一种清洁可再生的能源。采用生物质作为沸腾炉燃料虽然是一种绿色能源利用技术,但在生物质燃烧过程中产生的烟气里面含有一定量的氮氧化物,如果直接排放到大气中,会对环境造成污染,为防止生物质燃料沸腾炉内燃烧产生过多的NOx污染环境,需要对烟气进行脱硝处理。现有应用于生物质燃料沸腾炉的烟气脱硝处理的主流工艺分为SCR与SNCR。SNCR是一种无需催化剂的脱硝方式,即“选择性非催化还原反应”。SNCR还原法利用氨气或尿素液作为还原剂,在850-1100℃温度范围内与氮氧化物反应产生二氧化氮和水,从而实现烟气脱硝目的。

现有生物质沸腾炉SNCR脱硝技术中,为实现烟气脱硝,在生物质沸腾炉炉膛两侧的侧墙上安装喷枪,将还原剂喷射入炉膛内与烟气中的氮氧化物反应,但是脱硝效率受到炉膛尺寸大小、喷枪喷射距离与宽度、炉内负荷与温度波动等因素影响较大,造成烟气氨基覆盖低或覆盖不均匀,导致脱硝效率低、还原反应不完全,甚至出现氨逃逸,从而导致环保不达标,造成环境污染。

因此,现有技术存在缺陷,有待改进与发展。

发明内容

本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种生物质燃料沸腾炉烟气脱硝系统及烟气脱硝方法,旨在解决现有技术中的烟气脱硝效率低且还原反应不完全的问题。

本发明解决技术问题所采用的技术方案如下:

一种生物质燃料沸腾炉烟气脱硝系统,包括:

沸腾炉,所述沸腾炉的内部依次设置有第一燃烧室、烟气通道和第二燃烧室;

脱硝装置,所述脱硝装置设置于所述沸腾炉的外部;

以及喷枪,所述喷枪与所述脱硝装置相连接,所述喷枪用于向所述烟气通道中喷射还原剂;

其中,所述第一燃烧室设置有两个或多个,各个所述第一燃烧室之间互不相通,每个所述第一燃烧室的外部均设置有送料装置和供风管道,各个所述第一燃烧室与所述烟气通道之间均设置有烟道闸门,所述烟气通道和所述第二燃烧室相互连通。

在一种实现方式中,所述烟气通道的炉壁中开设有容纳槽;所述生物质燃料沸腾炉烟气脱硝系统还包括:

安装支架,所述安装支架设置在所述烟气通道的炉壁外部;

驱动装置,所述驱动装置设置在所述安装支架上,所述喷枪设置在所述驱动装置上,所述驱动装置用于带动所述喷枪经所述容纳槽伸入至所述烟气通道中。

在一种实现方式中,所述烟气通道包括:相对设置的上炉壁和下炉壁,所述上炉壁和所述下炉壁的横截面均为弧形。

在一种实现方式中,所述喷枪设置有多个,所述上炉壁沿横截面方向对应有多个喷枪,所述下炉壁沿横截面方向对应有多个喷枪,且所述上炉壁对应喷枪的位置与所述下炉壁对应喷枪的位置交错设置。

在一种实现方式中,所述生物质燃料沸腾炉烟气脱硝系统还包括:

三通接头,所述三通接头包括:第一接口、第二接口和第三接口,所述第一接口与所述驱动装置的输出轴相连接,所述第二接口与所述脱硝装置相连接,所述第三接口与所述喷枪相连接。

在一种实现方式中,所述喷枪包括:

喷枪管;

喷头,所述喷头设置在所述喷枪管一端,且所述喷头的中部开设有连通孔;

以及球形喷片,所述球形喷片设置在所述喷头上;

所述球形喷片上开设有相互连通的入口端和出口端,所述出口端用于将依次经喷枪管、连通孔及入口端输送的还原剂喷射至所述烟气通道中。

在一种实现方式中,所述出口端为扇形槽,所述扇形槽的开设角度为60~120°,所述扇形槽的槽宽为0.2~0.8毫米。

在一种实现方式中,每个所述第一燃烧室中还设置有温度探测装置。

本发明还公开了一种基于如上所述的生物质燃料沸腾炉烟气脱硝系统实现的烟气脱硝方法,所述烟气脱硝方法包括:

根据生产负荷需求确定各个第一燃烧室的目标入料量和目标助燃风量;

各个送料装置根据所述目标入料量分别向对应的第一燃烧室输送生物质燃料,以及各个供风管道按照所述目标助燃风量分别向对应的第一燃烧室供风;

调节各个第一燃烧室的燃烧状态,以及调节烟道闸门的开度;

各个第一燃烧室中的生物质燃料燃烧产生的烟气通过烟气通道进入第二燃烧室,同时,喷枪向烟气通道中喷射脱硝装置输送的还原剂,对烟气通道中烟气进行烟气脱硝处理。

在一种实现方式中,所述烟气脱硝方法还包括:

各个第一燃烧室中的温度探测装置检测烟气通道中的烟气温度;

当所述烟气温度未达到预设反应温度时,所述喷枪处于所述烟气通道的外部;

当所述烟气温度达到预设反应温度时,利用驱动装置带动所述喷枪伸入至所述烟气通道中。

本发明所提供的一种生物质燃料沸腾炉烟气脱硝系统及烟气脱硝方法,所述系统包括:沸腾炉,所述沸腾炉的内部依次设置有第一燃烧室、烟气通道和第二燃烧室;脱硝装置,所述脱硝装置设置于所述沸腾炉的外部;以及喷枪,所述喷枪与所述脱硝装置相连接,所述喷枪用于向所述烟气通道中喷射还原剂;其中,所述第一燃烧室设置有两个或多个,各个所述第一燃烧室之间互不相通,每个所述第一燃烧室的外部均设置有送料装置和供风管道,各个所述第一燃烧室与所述烟气通道之间均设置有烟道闸门,所述烟气通道和所述第二燃烧室相互连通。本发明通过设置两个或多个第一燃烧室,使得各个第一燃烧室可根据生产负荷调节的需要单独调节各第一燃烧室的生物质燃料的送料量、鼓风量和烟道闸门开度,实现炉内负荷的灵活调节与保持炉膛内温度的稳定,进而提高了烟气脱硝效率且使得还原反应较完全。

附图说明

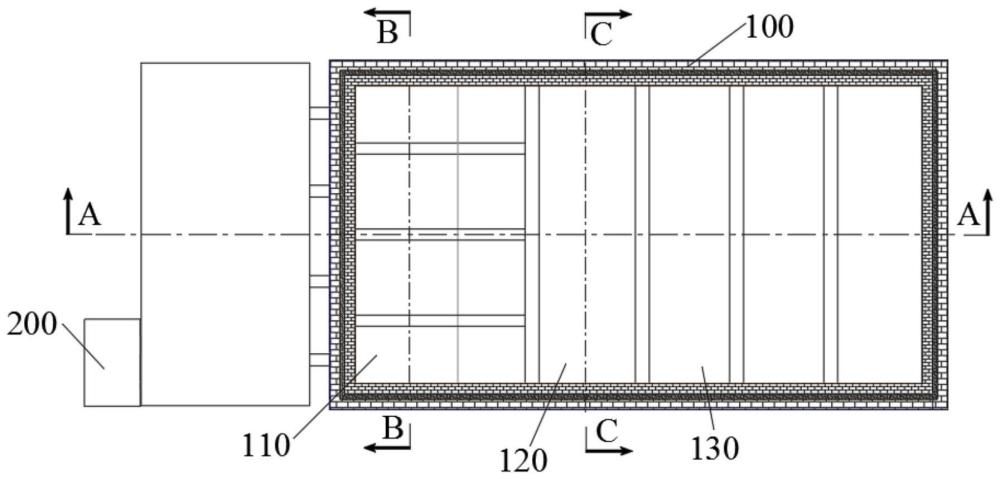

图1是本发明中生物质燃料沸腾炉烟气脱硝系统较佳实施例的俯视图。

图2是图1中A-A处的剖视图。

图3是图1中B-B处的剖视图。

图4是图1中C-C处的剖视图。

图5是本发明中生物质燃料沸腾炉烟气脱硝系统较佳实施例中驱动装置与喷枪管连接的示意图。

图6是本发明中生物质燃料沸腾炉烟气脱硝系统较佳实施例中喷枪的爆炸图。

图7是本发明中生物质燃料沸腾炉烟气脱硝系统较佳实施例中喷枪的剖视图。

图8是本发明中生物质燃料沸腾炉烟气脱硝系统较佳实施例中球形喷片的剖视图。

图9是本发明中生物质燃料沸腾炉烟气脱硝系统较佳实施例中球形喷片的侧视图。

附图标记说明:

100、沸腾炉;110、第一燃烧室;111、温度探测装置;120、烟气通道;121、上炉壁;122、下炉壁;130、第二燃烧室;200、脱硝装置;210、脱硝还原剂输送管道;300、喷枪;310、喷枪管;320、锁紧螺母;330、O型密封圈;340、喷头;350、球形喷片;351、入口端;352、出口端;400、送料装置;500、供风管道;600、烟道闸门;700、安装支架;800、驱动装置;900、三通接头。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

传统的生物质沸腾炉只有一个燃烧室,而且燃烧室为单一炉膛,当生产需要调节负荷时,虽然可以通过调控送料量进行调节,但因单一炉膛容积较大,调节时难以做到快速、灵活,容易造成炉膛内温度波动大,影响烟气脱硝效率。

本发明所设计的一种生物质燃料沸腾炉烟气脱硝系统,根据生物质沸腾炉的炉体燃烧室结构、烟气温度分布、烟气流动通道等特点,对沸腾炉的设计进行改进。

请参见图1、图2和图3,本发明提供一种生物质燃料沸腾炉烟气脱硝系统,包括:沸腾炉100、脱硝装置200以及喷枪300;所述沸腾炉100的内部依次设置有第一燃烧室110、烟气通道120和第二燃烧室130。所述第一燃烧室110为主燃烧室,所述第二燃烧室130为副燃烧室。当主燃烧室有少量未完全燃烧的生物质颗粒,在随气流飘浮流动过程中可以进入到副燃烧室,进行二次燃烧,实现更充分地燃烧。

所述脱硝装置200设置于所述沸腾炉100的外部;所述喷枪300与所述脱硝装置200相连接,所述喷枪300用于向所述烟气通道120中喷射还原剂。所述第一燃烧室110设置有两个或多个,各个所述第一燃烧室110之间互不相通,每个所述第一燃烧室110的外部均设置有送料装置400和供风管道500。具体地,本发明将沸腾炉100的主燃烧室由传统的单一主燃烧室分隔为2~6个分区燃烧室,即第一燃烧室110,每个第一燃烧室110单独配置生物质燃料的送料装置400、供风管道500、温度探测装置111与烟道闸门600等,可根据生产负荷要求灵活调节各第一燃烧室110的燃烧状态,调节烟道上的闸门开度大小,即,各个第一燃烧室110可根据生产负荷调节的需要,通过单独调节各第一燃烧室110的生物质燃料的送料量与鼓风量,实现炉内负荷的灵活调节与保持炉膛内温度的稳定。

各个所述第一燃烧室110与所述烟气通道120之间均设置有烟道闸门600,所述烟气通道120和所述第二燃烧室130相互连通。本发明可以单独控制各个第一燃烧室110对应的烟道闸门600的开度,实现生物质燃料燃烧产生的热空气风量、温度、压力的灵活调节,保持炉膛内温度、压力的稳定,有利于烟气与脱硝还原剂的充分反应。

在一种实现方式中,所述烟气通道120的炉壁中开设有容纳槽;所述生物质燃料沸腾炉烟气脱硝系统还包括:安装支架700和驱动装置800。所述安装支架700设置在所述烟气通道120的炉壁外部;所述驱动装置800设置在所述安装支架700上,所述喷枪300设置在所述驱动装置800上,所述驱动装置800用于带动所述喷枪300经所述容纳槽伸入至所述烟气通道120中。所述驱动装置800可以为伸缩气缸。传统脱硝技术的喷枪300是安装后固定在沸腾炉100炉膛两侧的侧墙上的,无法根据炉膛温度调整喷枪300的位置。本发明则将喷枪300设置在驱动装置800上,并通过在烟气通道的炉壁上开设容纳槽,使得驱动装置800带动喷枪300在容纳槽中移动,在需要的时候将喷枪300伸入烟气通道120中,进行烟气脱硝处理。

在一种实施例中,请参阅图4,所述烟气通道120包括:相对设置的上炉壁121和下炉壁122,所述上炉壁121和所述下炉壁122的横截面均为弧形。具体地,沸腾炉100的炉顶采用是圆弧拱顶结构,本发明为了尽量能实现烟气在烟气通道120截面上匀速通过,将烟道设置为等距弧形结构。

在一种实现方式中,所述喷枪300设置有多个,所述上炉壁121沿横截面方向对应有多个喷枪300,所述下炉壁122沿横截面方向对应有多个喷枪300,且所述上炉壁121对应喷枪300的位置与所述下炉壁122对应喷枪300的位置交错设置。具体地,喷枪300设置在沸腾炉100主燃烧室与副燃烧室之间连接的烟气通道120的顶部和底部,根据烟气通道120横截面的宽度与高度,结合喷枪300喷射出还原剂雾滴的覆盖范围,沿通道横截面方向上下分布安装多支脱硝还原剂喷枪300,实现烟道截面上的烟气氨基均匀覆盖,提高烟气脱硝效率。

在一种实施例中,请参阅图5,所述生物质燃料沸腾炉烟气脱硝系统还包括:三通接头900,所述三通接头900包括:第一接口、第二接口和第三接口,所述第一接口与所述驱动装置800的输出轴相连接,所述第二接口与所述脱硝装置200相连接,所述第三接口与所述喷枪300相连接。本发明通过在驱动装置800的输出轴上安装三通接头900,使得喷枪300既能连接在驱动装置800的输出轴上,又能与脱硝装置200相连通,实现在移动的同时接收脱硝装置200输送的还原剂。

在一种实施例中,请参阅图6、图7、图8和图9,所述喷枪300包括:喷枪管310、喷头340以及球形喷片350。所述喷头340设置在所述喷枪管310一端,且所述喷头340的中部开设有连通孔。所述球形喷片350设置在所述喷头340上;所述球形喷片350上开设有相互连通的入口端351和出口端352,所述出口端352用于将依次经喷枪管310、连通孔及入口端351输送的还原剂喷射至所述烟气通道120中。具体地,喷枪管310和喷头340之间通过锁紧螺母320连接,且锁紧螺母320与喷头340之间设置有O型密封圈330。

传统的脱硝喷枪300喷头340结构一般是圆柱薄片状,入口端351开小孔,出口端352开喇叭形的圆锥孔,喷射出的液体为圆锥体状,受喷片厚度限制,圆锥孔形成的夹角较小,覆盖面也较小;在一定压力下,由于喷孔面积变大,单位压强会减小,造成雾化效果不佳。由于喷枪300的喷射覆盖范围大小、还原剂雾化效果好坏,对脱硝效率高低都有直接影响。传统的喷枪300存在喷射覆盖范围小、还原剂雾化效果不佳等缺陷,造成所需配置的脱硝喷枪300数量多、烟气氨基覆盖率不高、氨基覆盖不均匀以及脱硝反应不完全导致脱硝的成本高且难以达到环保排放等问题。

本发明则设置了喷头340和球形喷片350,喷枪管310一端连接脱硝还原剂输送管道210,另一端通过连接锁紧螺母320、O型密封圈330将喷头340和球形喷片350组装成一体,将有一定压力的还原剂液体通过喷头340处的球形喷片350的出口端352喷射出雾状细小液滴,喷射入炉膛与烟气充分接触反应,实现烟气脱硝目的。

在一种实现方式中,所述出口端352为扇形槽,所述扇形槽的开设角度为60~120°,所述扇形槽的槽宽为0.2~0.8毫米。具体地,球形喷片350的出口端352开扇形槽,球形喷片350可根据所需还原剂喷射量的大小、喷射覆盖范围的大小,开设角度60~120°的扇形槽,槽宽0.2~0.8mm。喷头340和球形喷片350选用耐磨合金钢材质,确保使用寿命。

本发明的喷枪管310孔径面积在逐级由大变小,单位压强则由小变大,使得还原剂喷射距离远、雾化效果好。在喷枪管310的入口处压力一定的条件下,随着喷枪管310内径、喷头340内径、球形喷片350的入口端351对应的小孔孔径逐级变化,实现了喷枪的孔径逐级减小,进而使得单位压强逐级增大,在球形喷片350出口端352压强越大喷射液体的距离会越远,喷射出的液体雾化效果也会越好。在球形喷片350出口端352开扇形槽,则可以满足喷头340喷射角度大、覆盖范围宽的需求。因此,本发明的喷枪300结构简单,且具有喷射距离远、喷射角度大、覆盖范围宽、雾化效果好、使用寿命长等特点,在满足烟气氨基覆盖率、覆盖均匀性要求的条件下,可减少喷枪300配置数量,减少脱硝还原剂的使用量,提高脱硝效率,节约脱硝运行成本。

在一种实施例中,每个所述第一燃烧室110中还设置有温度探测装置111。具体地,所述温度探测装置111可以为热电偶。喷枪300可根据热电偶检测到炉膛内烟气温度的高低,通过驱动装置800移动到设定位置,当烟气温度未达到预设反应温度时,喷枪300停留在炉膛外壁,避免喷枪300被高温烧坏;当烟气温度达到预设反应温度时,喷枪300伸入炉膛内壁。

本发明通过将主燃烧室分隔成多个燃烧室的分区燃烧控制,可实现烟气量、温度、压力等因素调节的相对稳定状态,有利于提高烟气脱硝效率;通过在烟气通道120顶部和底部上下分布设置喷枪300,可提高烟气氨基覆盖率和均匀性;同时,根据检测炉膛烟气温度的高低,自动调节喷枪300位置,有利于保护喷枪300,延长其使用寿命;并可根据生产负荷调节需求,调节第一燃烧室110燃烧状态、调节风道闸门开度大小和调节喷枪300喷射量,实现精准烟气脱硝控制,避免喷射过多的还原剂产生氨逃逸,减少对环境的不利影响,节约了脱硝运行成本。

本发明还公开了一种基于如上所述的生物质燃料沸腾炉烟气脱硝系统实现的烟气脱硝方法,所述烟气脱硝方法包括:

根据生产负荷需求确定各个第一燃烧室110的目标入料量和目标助燃风量;

各个送料装置400根据所述目标入料量分别向对应的第一燃烧室110输送生物质燃料,以及各个供风管道500按照所述目标助燃风量分别向对应的第一燃烧室110供风;

调节各个第一燃烧室110的燃烧状态,以及调节烟道闸门600的开度;

各个第一燃烧室110中的生物质燃料燃烧产生的烟气通过烟气通道120进入第二燃烧室130,同时,喷枪300向烟气通道120中喷射脱硝装置200输送的还原剂,对烟气通道120中烟气进行烟气脱硝处理。

具体地,脱硝装置200启动,将制备好的还原剂液体输送至喷枪300,喷枪300喷射出的还原剂雾滴,与燃烧室内生物质燃烧产生的高温流动烟气充分接触发生还原反应。当生产负荷需求调节时,各第一燃烧室110根据负荷大小调节生物质燃料入料量与助燃风量,调节控制燃烧状态,并通过调节烟道闸门600的开度大小和调节喷枪300喷射还原剂量,实现对烟气的精准脱硝控制,避免喷射过多的还原剂产生氨逃逸,减少对环境的不利影响,节约脱硝运行成本。

在一种实施例中,所述烟气脱硝方法还包括:

各个第一燃烧室110中的温度探测装置111检测烟气通道120中的烟气温度;

当所述烟气温度未达到预设反应温度时,所述喷枪300处于所述烟气通道120的外部;

当所述烟气温度达到预设反应温度时,利用驱动装置800带动所述喷枪300伸入至所述烟气通道120中。

具体地,喷枪300可根据炉膛内检测温度的高低,上下升降移动到设定位置,当烟气温度未达到预设反应温度时,喷枪300停留在炉膛外壁,避免喷枪300被高温烧坏;当烟气温度达到预设反应温度时,喷枪300则伸入炉膛内壁,喷枪300由上而下喷射出的还原剂雾滴,与燃烧室内生物质燃烧产生的向上流动的高温烟气逆向对流充分接触反应,提高了烟气氨基覆盖率,提高了脱硝效率,避免出现氨逃逸,实现精准脱硝控制。

综上所述,本发明公开的一种生物质燃料沸腾炉烟气脱硝系统及烟气脱硝方法,所述系统包括:沸腾炉,所述沸腾炉的内部依次设置有第一燃烧室、烟气通道和第二燃烧室;脱硝装置,所述脱硝装置设置于所述沸腾炉的外部;以及喷枪,所述喷枪与所述脱硝装置相连接,所述喷枪用于向所述烟气通道中喷射还原剂;其中,所述第一燃烧室设置有两个或多个,各个所述第一燃烧室之间互不相通,每个所述第一燃烧室的外部均设置有送料装置和供风管道,各个所述第一燃烧室与所述烟气通道之间均设置有烟道闸门,所述烟气通道和所述第二燃烧室相互连通。本发明通过设置两个或多个第一燃烧室,使得各个第一燃烧室可根据生产负荷调节的需要单独调节各第一燃烧室的生物质燃料的送料量、鼓风量和烟道闸门开度,实现炉内负荷的灵活调节与保持炉膛内温度的稳定,进而提高了烟气脱硝效率且使得还原反应较完全。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。