一种黄金选矿剂生产的尾气处理设备及使用方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及尾气处理技术领域,具体涉及一种黄金选矿剂生产的尾气处理设备及使用方法。

背景技术

黄金选矿剂是一种浸出药剂,使用时将金矿中的黄金与金属或者非金属杂质分离并且进行富集,方便黄金回收。由于常见的黄金选矿剂氰化钠有剧毒,所以目前推广使用的是以硫脲、硫代硫酸盐等为主要原料生产的低毒环保提金剂,在使用硫脲生产提金剂的过程中,需要将硫脲、小苏打、矿物盐及助剂等混合后在高温下进行反应得到半成品,再经过冷却、粉碎和筛分等工序得到提金剂产品。同时,在生产过程会产生大量的尾气,尾气中主要含有硫化氢、氨气、二氧化碳与粉尘颗粒等有毒有害物质,直接排放到空气中会对周围环境产生很大的破坏作用。因此,尾气在排放之前需要进行处理,现有技术通常是将尾气通入废气焚烧炉,利用辅助燃料燃烧所发生热量,把有害的气体氧化分解达到尾气无害化处理的目的。

废气焚烧炉作为尾气处理的重要设备,其分为“直燃式”和“蓄热式”两种,“直燃式”指仅烧掉废气,热量不回收,“蓄热式”将尾气中的热量回收,使用节能环保,实际上“直燃式”和“蓄热式”的原理是相同的,其差异只是炉膛中有否蓄热材料的区分。现有蓄热式焚烧炉功能单一,尾气通入炉膛内直接加热会导致炉膛内加热腔急速升温,炉膛温度变换过快容易损坏,需要频繁进行检修,虽然加热无尘尾气时效果好,但是长期对含尘尾气进行处理时,炉内壁会汇集大量灰尘,难以进行清理,并且现有技术通过蓄热式焚烧炉处理后尾气排入空气中,尾气中杂糅的含硫气体无法消除,废气排出仍会污染环境。

发明内容

针对上述传统蓄热式焚烧炉炉膛内温度变化过快易损坏、长时间使用后内部容易积灰、不方便清理、并且无法清除含硫气体的不足,本发明提供了一种黄金选矿剂生产的尾气处理设备及使用方法,可提高蓄热式焚烧炉的使用寿命,且炉内不易积灰,方便清理,同时可将尾气中的含硫气体清除干净,使用节能环保。

为实现上述目的,本发明的技术方案如下:

一种黄金选矿剂生产的尾气处理设备,包括控制器以及依次连接的尾气预处理装置、蓄热式焚烧炉、除杂装置和烟囱;所述尾气预处理装置将尾气的部分热量传输给蓄热式焚烧炉,使其进行初步升温;所述蓄热式焚烧炉的炉体上设有热循环夹层,炉体还连接有除尘布袋,尾气预处理装置与热循环夹层连通;所述除杂装置将焚烧后的尾气进行再次过滤,将焚烧后的含硫气体除去;所述控制器分别连接尾气预处理装置和蓄热式焚烧炉;所述尾气预处理装置包括热交换器以及连接控制器的循环泵;所述热交换器包括壳体、换热管组;壳体两端分别设有可拆卸式的连接盖,其中一个连接盖上设有热源进口用于通入黄金选矿剂生产的尾气,另一个连接盖上设有热源出口,所述热源出口与所述除尘布袋的进口连接;所述壳体内还设有换热管组,换热管组穿过壳体向外延伸,形成冷源进口和冷源出口,冷源进口和冷源出口分别通过连接管与蓄热式焚烧炉的热循环夹层连接;所述循环泵设在冷源进口与热循环夹层之间的连接管上。

其中热交换器的入口连通黄金选矿剂生产设备的尾气管,而热交换器、连接管、蓄热式焚烧炉的夹层内均充有用于热量交换的流体介质;使用时,生产产生的尾气通入热交换器中,同时控制器控制循环泵开启,循环泵运动,使得流体介质在热交换器、连接管以及蓄热式焚烧炉中进行循环运动,将尾气中部分热量通过流体介质传输到热循环夹层中,对炉体进行初步加热,使其进行尾气焚烧时炉体温度较高,提高焚烧效果的同时降低了温差对炉体的影响。通过壳体两端连接盖的可拆卸式设计,在换热管组长时间使用后可方便换热管组的拆卸清洗。所述控制器可以采用单片机或者是基于PLC控制器。

进一步的,所述连接盖上设有连接凹槽和螺钉;所述壳体与螺钉的对应位置上设有螺纹通孔;所述换热管组与凹槽配合的位置上设有连接片,连接片的一侧嵌入连接盖的凹槽中,另一侧设有连接壳体的螺钉。连接盖与壳体之间通过凹槽配合连接在一起,并通过螺钉进行固定,凹槽与壳体进行配合连接密封效果好,使用方便。

进一步的,所述换热管组为螺旋形空心管件。尾气穿过换热器的壳体内,流体介质在螺旋形空心管组中流动,介质加热,加热的介质移动至蓄热式焚烧炉的热循环夹层,对炉体进行加热。

进一步的,所述蓄热式焚烧炉炉体为三床式结构,内部分成安装蓄热床的三个蓄热室和燃烧室,炉体外侧设有分别连通三个蓄热室,并与控制器连接的进气管组和出气管组,其中燃烧室内还设有分别连接控制器的燃烧器和气体分散管组,气体分散管组的入口穿出燃烧室向外延伸;所述进气管组的入口与除尘布袋连接,除尘布袋后方设有连接控制器的风机;所述出气管组上的出口与除杂装置连接。气体分散管组通入空气或者空气与燃气的混合气体,该蓄热式焚烧炉的使用原理与现有的三床式蓄热焚烧炉的原理和使用方法相同,不同之处在于:尾气先通过进气管组上的除尘布袋将尾气中夹杂的粉尘颗粒滤除,尾气焚烧后通过出气管组连通到除杂装置中进行除杂操作,将尾气中混杂的含硫气体及其化合物全部清除,除杂效果好,尾气排出对空气的影响,而气体分散管组可使通入的气体均匀分散在燃烧室内,使得尾气与其混合充分,尾气焚烧更加彻底,焚烧效果好。

进一步的,所述进气管组和出气管组均包括主管和主管上连接的三根支管,其中进气管组主管的入口连接除尘布袋,支管分别与三个蓄热式连通,且三根支管上分别设有连接控制器的电磁阀A、电磁阀B和电磁阀C;所述出气管组支管分别与三个蓄热式连通,且三根支管上分别设有连接控制器的电磁阀D、电磁阀E和电磁阀F。控制器通过对各个电磁阀的控制实现蓄热式焚烧炉的整体进、出气体的控制,控制更加方便准确。

进一步的,所述气体分散管组为凹形的折线管,折线管外侧设有一个进气管口,向内一侧设有若干个出气喷嘴;所述折线管分别贴着燃烧室的顶面以及两侧固定设置,进气管口穿过燃烧室向外延伸。空气或者空气燃气的混合气体通过进气管口通入折形管中,并通过折形管在燃烧室内均匀扩散,与进入的尾气进行充分混合,在后续点火燃烧时尾气燃烧更加充分,使用效果好。

进一步的,所述除杂装置包括除杂罐和废液回收罐;所述除杂罐内部设有进气管,顶部设有出气口,底部设有带开关的出液口,其中除杂罐内装有吸收含吸收液,进气管没入吸收液中;所述出液口与废液回收罐的进液口连通。其中吸收液为吸收含硫气体的溶液,此处使用氢氧化钠溶液,进气管与蓄热式焚烧炉的出气口连接,出气口与烟囱连接,焚烧后的尾气进入除杂罐内,含硫气体以及其他酸性气体会被氢氧化钠吸收,之后剩余的气体通过烟囱进行排放,吸收液通过废液回收罐进行回收,将废液进行回收利用,在减少尾气对环境污染的同时实现可将废液进行回收利用,避免生产浪费。

本发明的原理:

使用时,黄金选矿剂生产产生的尾气流入尾气预处理装置中,将尾气中的部分热量进行回收,并将热量传输至蓄热式焚烧炉的热循环夹层中,将蓄热式焚烧炉进行预热,之后尾气进入蓄热式焚烧炉中进行焚烧,将尾气中有毒有害的气体全部除去,焚烧后的尾气流入除杂装置中进行除杂,除杂装置中物体可进行提纯回收,减少资源浪费,除去含硫气体以及有害杂质后尾气通过烟囱进行排放。

一种黄金选矿剂生产的尾气处理设备的方法,其中蓄热室分别命名为第一蓄热室、第二蓄热室和第三蓄热室,包括如下步骤:

S1:使用时,打开尾气处理设备的控制器,由控制器进行控制,黄金选矿剂生产产生的尾气进入尾气处理设备中,先进入尾气预处理装置中,尾气预处理装置将尾气的部分热量传输给蓄热式焚烧炉,使其进行初步升温;

尾气预处理装置的处理过程为:

S11:尾气从热源进口进入壳体中,同时循环泵开启,流体介质在换热管组、连接管和热循环夹层中循环运动,将蓄热式焚烧炉的炉体进行初步加热;

S2:尾气从尾气预处理装置流出,进入蓄热式焚烧炉依次进行除尘和焚烧;

S21:尾气穿过进气管组上设有的除尘布袋,将含有的粉尘颗粒滤除;

S22:滤尘后的尾气被风机通过进气管组送往炉体中,尾气穿过炉体的第一蓄热室到达燃烧室;

S23:气体分散管进气,尾气与进入的空气进行混合;

S24:打开燃烧器,尾气和空气的混合气体在燃烧炉内进行燃烧;

S25:尾气完全燃烧后穿过第二蓄热室,此时第二蓄热室的蓄热床吸热,尾气降温,降温后的尾气经出气管组流至除杂装置的除杂罐中;

S26:之后进入的尾气从进气管组进入第二蓄热室,此时尾气吸收蓄热床的温度升温,蓄热床降温,升温后的尾气进入燃烧室燃烧,燃烧完成从第三蓄热室经出气管组排出;

S27:之后尾气进入第三蓄热室升温后在燃烧室燃烧,燃烧完成经出气管组从第一蓄热室排出;

S28:循环S22-S27,即为尾气在炉体内的循环作用过程;

S3:尾气进入除杂罐内,与吸收液混合,除去尾气中混有的含硫气体,之后尾气通过出气口流向烟囱后向外排出,吸收含硫气体的吸收液可进入废液回收罐中进行回收利用。

相对于现有技术,本发明具有以下优点及有益效果:

1.本发明通过改进传统蓄热式焚烧炉,设置的尾气预处理装置和除尘布袋的配合,在使用时可对炉体进行初步升温,解决了传统炉体升温过快导致炉体易损坏的问题,而除尘布袋可在尾气焚烧前进行除尘操作,解决了炉体内粉尘过多难以清理的问题,尾气在排出前通过除杂装置将含硫气体除去,减少环境污染,并且除杂装置内的元素可进行回收利用,减少了环境污染的同时提高经济效率,整体通过控制器进行控制,方便操作。

2.本发明尾气预处理装置通过热交换器、连接管与循环泵的配合实现流体循环对炉体的热循环夹层进行加热,方便使用,换热壳体的两端可拆卸的连接盖便于换热管取出,方便对壳体以及换热管组清洗;连接盖上的凹槽方便与壳体连接,连接后通过螺钉进行加固,密封性好;除杂装置的吸附剂将除杂罐将尾气中的含硫气体吸附,之后液体通过废液回收罐进行回收,废液进行回收利用,节约资源同时尾排放更加环保。

附图说明

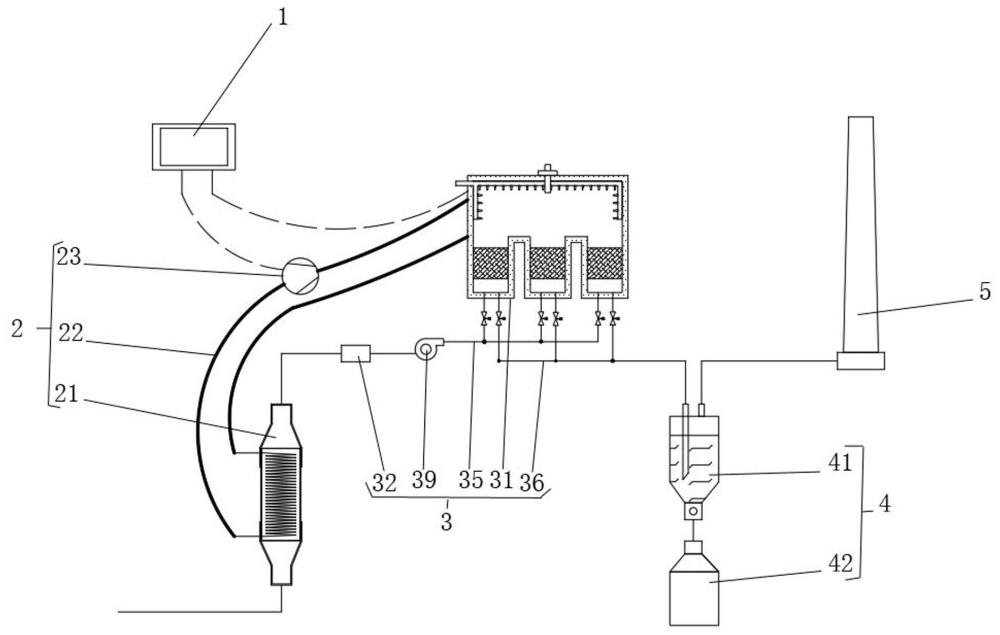

图1是本发明的各个装置之间的连接关系示意图。

图2是本发明热交换器的内部结构简图。

图3是本发明壳体与连接盖的连接关系示意图。

图4是本发明蓄热式焚烧炉的内部结构示意图。

图5是本发明除杂装置除杂罐的内部结构示意图

附图标识:

控制器-1、尾气预处理装置-2、热交换器-21、壳体-211、换热管组-212、连接盖-213、热源进口-214、热源出口-215、冷源进口-216、冷源出口-217、连接片-218、连接管-22、循环泵-23、蓄热式焚烧炉-3、炉体-31、热循环夹层-311、除尘布袋-32、蓄热室-33、燃烧室-34、进气管组-35、电磁阀A-351、电磁阀B-352、电磁阀C-353、出气管组-36、电磁阀D-361、电磁阀E-362、电磁阀F-363、燃烧器-37、气体分散管组-38、进气管口-381、出气喷嘴-382、风机-39、除杂装置-4、除杂罐-41、进气管-411、出气口-412、出液口-413、吸收液-414、废液回收罐-42、烟囱-5。

实施方式

下面结合附图对本发明进一步说明。

实施例1:如图1~3所示,一种黄金选矿剂生产的尾气处理设备,包括控制器1以及依次连接的尾气预处理装置2、蓄热式焚烧炉3、除杂装置4和烟囱5;所述尾气预处理装置2将尾气的部分热量传输给蓄热式焚烧炉3,使其进行初步升温;所述蓄热式焚烧炉3的炉体31上设有热循环夹层311,炉体31还连接有除尘布袋32,尾气预处理装置2与热循环夹层311连通;所述除杂装置4将焚烧后的尾气进行再次过滤,将焚烧后的含硫气体除去;所述控制器1分别连接尾气预处理装置2和蓄热式焚烧炉3;所述尾气预处理装置2包括热交换器21以及连接控制器1的循环泵23;所述热交换器21包括壳体211、换热管组212;壳体211两端分别设有可拆卸式的连接盖213,其中一个连接盖213上设有热源进口214用于通入黄金选矿剂生产的尾气,另一个连接盖213上设有热源出口215,所述热源出口215与所述除尘布袋32的进口连接;所述壳体211内还设有换热管组212,换热管组212穿过壳体211向外延伸,形成冷源进口216和冷源出口217,冷源进口216和冷源出口217分别通过连接管22与蓄热式焚烧炉3的热循环夹层311连接;所述循环泵23设在冷源进口216与热循环夹层311之间的连接管上;

所述连接盖213上设有连接凹槽和螺钉;所述壳体211与螺钉的对应位置上设有螺纹通孔;所述换热管组212与凹槽配合的位置上设有连接片218,连接片218的一侧嵌入连接盖213的凹槽中,另一侧设有连接壳体211的螺钉。连接盖213与壳体211之间通过凹槽配合连接在一起,并通过螺钉进行固定,凹槽与壳体211进行配合连接密封效果好,使用方便。

所述换热管组212为螺旋形空心管件。尾气穿过换热器的壳体211内,流体介质在螺旋形空心管组中流动,介质加热,加热的介质移动至蓄热式焚烧炉3的热循环夹层311,对炉体31进行加热。

所述蓄热式焚烧炉3炉体31为三床式结构,内部分成安装蓄热床的三个蓄热室33和燃烧室34,炉体31外侧设有分别连通三个蓄热室33,并与控制器1连接的进气管组35和出气管组36,其中燃烧室34内还设有分别连接控制器1的燃烧器37和气体分散管组38,气体分散管组38的入口穿出燃烧室34向外延伸;所述进气管组35与尾气预处理装置2连通,且入口处可拆卸的设有除尘布袋32,除尘布袋32后方设有连接控制器1的风机39;所述出气管组36上的出口与除杂装置4连接。气体分散管组38通入空气或者空气与燃气的混合气体,该蓄热式焚烧炉3的使用原理与现有的三床式蓄热焚烧炉的原理和使用方法相同,不同之处在于:尾气先通过进气管组35上的除尘布袋32将尾气中夹杂的粉尘颗粒滤除,尾气焚烧后通过出气管组36连通到除杂装置4中进行除杂操作,将尾气中混杂的含硫气体及其化合物全部清除,除杂效果好,尾气排出对空气的影响,而气体分散管组38可使通入的气体均匀分散在燃烧室34内,使得尾气与其混合充分,尾气焚烧更加彻底,焚烧效果好。

使用时,黄金选矿剂生产产生的尾气流入尾气预处理装置2中,将尾气中的部分热量进行回收,并将热量传输至蓄热式焚烧炉3的热循环夹层311中,将蓄热式焚烧炉3进行预热,之后尾气进入蓄热式焚烧炉3中进行焚烧,将尾气中含有的氰化氢气体全部除去,焚烧后的尾气流入除杂装置4中进行除杂,除去含硫气体以及有害杂质后尾气通过烟囱5进行排放。所述控制器可以采用单片机或者PLC控制器。

实施例2:如图4所示,本实施例所述黄金选矿剂生产的尾气处理设备与实施例1中所述设备的区别仅在于,所述进气管组35和出气管组36均包括主管和主管上连接的三根支管,其中进气管组35主管的入口与尾气预处理装置2出口的连接处安装除尘布袋32,除尘布袋32后还连接有风机39,支管分别与三个蓄热式连通,且三根支管上分别设有连接控制器1的电磁阀A351、电磁阀B352和电磁阀C353;所述出气管组36支管分别与三个蓄热式连通,且三根支管上分别设有连接控制器1的电磁阀D361、电磁阀E362和电磁阀F363。控制器1通过对各个电磁阀的控制实现蓄热式焚烧炉3的整体进、出气体的控制,控制更加方便准确。

所述气体分散管组38为凹形的折线管,折线管外侧设有一个进气管口381,向内一侧设有若干个出气喷嘴382;所述折线管分别贴着燃烧室34的顶面以及两侧固定设置,进气管口381穿过燃烧室34向外延伸。空气或者空气燃气的混合气体通过进气管口381通入折形管中,并通过折形管在燃烧室34内均匀扩散,与进入的尾气进行充分混合,在后续点火燃烧时尾气燃烧更加充分,使用效果好。

实施例3:如图5所示,本实施例所述黄金选矿剂生产的尾气处理设备与实施例2中所述设备的区别仅在于,所述除杂装置4包括除杂罐41和废液回收罐42;所述除杂罐41内部设有进气管411,顶部设有出气口412,底部设有带开关的出液口413,其中除杂罐41内装有吸收含吸收液414,进气管411没入吸收液414中;所述出液口413与废液回收罐42的进液口连通。其中吸收液414为吸收含硫气体的溶液,此处使用氢氧化钠溶液,进气管411与蓄热式焚烧炉3的出气口412连接,出气口412与烟囱5连接,焚烧后的尾气进入除杂罐41内,含硫气体以及其他酸性气体会被氢氧化钠吸收,之后剩余的气体通过烟囱5进行排放,吸收液414通过废液回收罐42进行回收,将废液进行回收利用,在减少尾气对环境污染的同时实现可将废液进行回收利用,避免生产浪费。

本实施例所述黄金选矿剂生产的尾气处理设备的方法,其中蓄热室33分别命名为第一蓄热室33、第二蓄热室33和第三蓄热室33,包括如下步骤:

S1:使用时,打开尾气处理设备的控制器1,由控制器1进行控制,黄金选矿剂生产产生的尾气进入尾气处理设备中,先进入尾气预处理装置2中,尾气预处理装置2将尾气的部分热量传输给蓄热式焚烧炉3,使其进行初步升温;

尾气预处理装置2的处理过程为:

S11:尾气从热源进口214进入壳体211中,同时循环泵23开启,流体介质在换热管组212、连接管22和热循环夹层311中循环运动,将蓄热式焚烧炉3的炉体31进行初步加热;

S2:尾气从尾气预处理装置2流出,进入蓄热式焚烧炉3依次进行除尘和焚烧;

S21:尾气穿过进气管组35上设有的除尘布袋32,将含有的粉尘颗粒滤除;

S22:滤尘后的尾气被风机39通过进气管组35送往炉体31中,尾气穿过炉体31的第一蓄热室33到达燃烧室34;

S23:气体分散管进气,尾气与进入的空气进行混合;

S24:打开燃烧器37,尾气和空气的混合气体在燃烧炉内进行燃烧;

S25:尾气完全燃烧后穿过第二蓄热室33,此时第二蓄热室33的蓄热床吸热,尾气降温,降温后的尾气经出气管组36流至除杂装置4的除杂罐41中;

S26:之后进入的尾气从进气管组35进入第二蓄热室33,此时尾气吸收蓄热床的温度升温,蓄热床降温,升温后的尾气进入燃烧室34燃烧,燃烧完成从第三蓄热室33经出气管组36排出;

S27:之后尾气进入第三蓄热室33升温后在燃烧室34燃烧,燃烧完成经出气管组36从第一蓄热室33排出;

S28:循环S22-S27,即为尾气在炉体31内的循环作用过程;

S3:尾气进入除杂罐41内,与吸收液414混合,除去尾气中混有的含硫气体,之后尾气通过出气口412流向烟囱5后向外排出,吸收含硫气体的吸收液414可进入废液回收罐42中进行回收利用。

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。