一种高通流旋流燃烧组织结构

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及航空发动机燃烧室技术领域,尤其涉及一种高通流旋流燃烧组织结构。

背景技术

高通流双变循环发动机整体采用双变循环的总体方案,通过核心机涵道与多个涵道之间的组合切换,实现涡扇和涡喷两种工作模态,兼顾低速亚巡的经济性、中速超音飞行的经济性和加速性、高速的持续大推力需求。

双变燃烧室燃烧在涡扇模态下双涵进气,涡喷模态下单独进气,进气条件复杂多变,需要采取合理的火焰稳定方式,燃油喷射混合方式和燃油空气的时空匹配及掺混释热反应过程控制,实现高效低阻稳定燃烧组织方式。

针对进口速度、温度、组分不均匀的复杂进气条件,完成适应宽气动参数的低压损双变燃烧室头部组织创新方法研究,需要提出燃烧室创新方案,以支撑宽域发动机双变燃烧室的研制。

1.在目前的研究中,常规涡扇加力燃烧室,采用先混合后燃烧的方式。但双变燃烧室双涵进气速度差异大,先混后烧仅混合损失高达2%以上。常规先混合后燃烧无法满足低压损要求;

2.双变燃烧室中进气温度低,燃油蒸发、油气掺混差。常规旋流油气掺混强,可在低温下稳火通流率仅有10%,压力损失大。常规旋流燃烧组织无法满足该进气工况下的稳火要求;

3.双变燃烧室结构紧凑,燃油流动停留时间>完全反应释热时间。常规燃烧室液态燃油喷射:雾化蒸发、油气混合、燃烧反应接近串行,超过双变燃烧室流动停留时间。常规的支板、V型槽等低速区范围小、掺混弱,燃烧效率低。常规液态燃油喷射掺混无法满足短停留时间高效燃烧需求。

发明内容

本发明的目的在于解决现有技术中存在的缺陷,而提出的一种高通流旋流燃烧组织结构。

为了实现上述目的,本发明采用了如下技术方案:

一种高通流旋流燃烧组织结构,包括底座,所述底座内开设有贯通口,所述贯通口内设置有旋流组件,贯通口端部设置有预燃级扩张套筒,所述底座外壁环绕设置有支板,所述支板远离底座的一端开设有超临界进油孔,侧壁开设有超临界喷油孔,超临界喷油孔的一侧设置有多组流向涡发生器,所述流向涡发生器固定连接于支板。

进一步的,所述底座为套筒结构,支板为四组,均匀的分布于底座外壁上。

进一步的,所述支板内开设有油道,所述油道的端部为超临界进油孔,所述超临界喷油孔与油道连通。

更进一步的,所述支板上的油道设置有两组,分别为第一油道和第二油道,所述第一油道和第二油道平行设置,油道的轴线方向垂直于贯通口的轴线方向。

进一步的,所述预燃级扩张套筒延伸至贯通口内,所述旋流组件设置于预燃级扩张套筒延伸至贯通口一端的内壁位置处。

有益效果

相比于现有技术,本发明的有益效果在于:

1.局部强效掺混,在通道内布置流向涡发生器,构建局部的流向涡,进一步增强油气掺混,以实现燃烧室的高效燃烧;增大了燃油喷射的分散性,实现边混合边反应;

2.采用高通流旋流稳火,提高在低温中速外环火焰的稳定性;

3.采用超临界燃油喷射,将燃油加热到超临界状态,利用其接近气态的低密度和扩散性来增强油气的掺混速率,消除燃油雾化蒸发的时间,缩短完全反应所需的时间。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

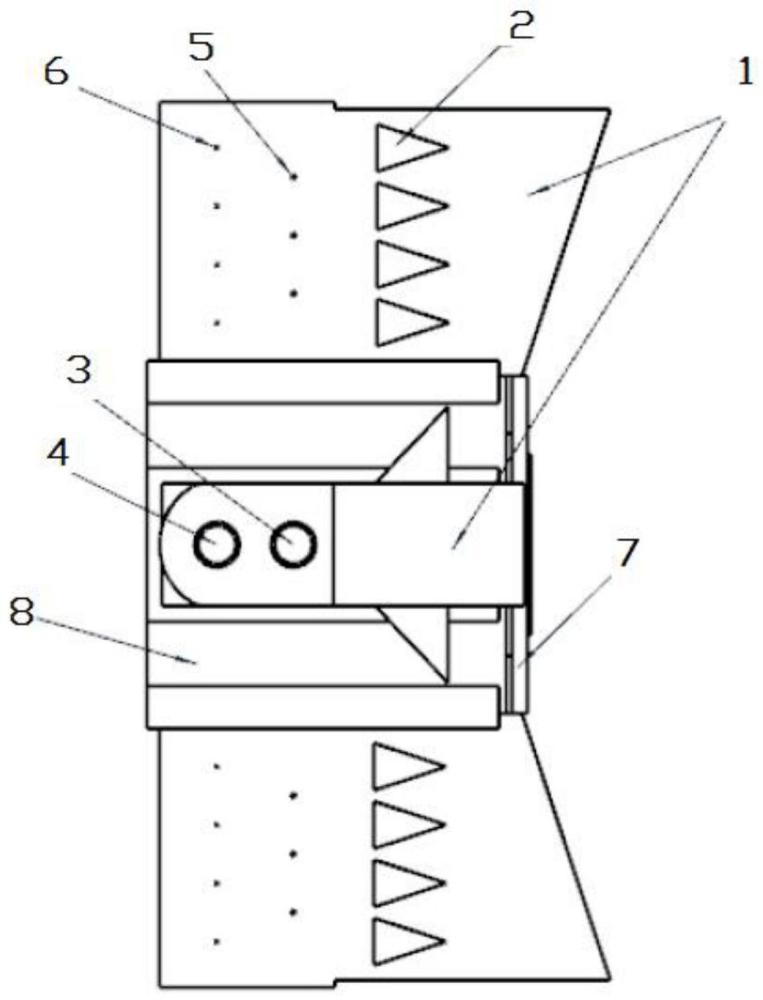

图1为高通流旋流燃烧组织结构的整体结构示意图。

图2为高通流旋流燃烧组织结构中心截面示意图。

图中:1、支板;2、流向涡发生器;3、第一级超临界进油孔;4、第二级超临界进油孔;5、第一级超临界喷油孔;6、第二级超临界喷油孔;7、预燃级扩张套筒;8、底座;9、旋流组件。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参照图1-图2,一种高通流旋流燃烧组织结构,包括底座8,底座8内开设有贯通口,贯通口内设置有旋流组件9,贯通口端部设置有预燃级扩张套筒7,底座8外壁环绕设置有支板1,支板1远离底座8的一端开设有超临界进油孔,侧壁开设有超临界喷油孔,超临界喷油孔的一侧设置有多组流向涡发生器2,流向涡发生器2固定连接于支板1。支板1结构保证气流的均匀联焰;流向涡发生器2固定在支板1上,增强支板1油气掺混,进一步缩短混合时间,提高效率;采用高通流旋流与流向涡支板1配合的方式,旋流稳火保证低温条件下稳定的点熄火油气比。适合高通流进气条件的组合模式火焰稳定方案

在其他优选的实施例中,底座8为套筒结构,支板1为四组,均匀的分布于底座8外壁上。

在其他优选的实施例中,支板1内开设有油道,油道的端部为超临界进油孔,超临界喷油孔与油道连通。

具体的,支板1上的油道设置有两组,分别为第一油道和第二油道,第一油道和第二油道平行设置,油道的轴线方向垂直于贯通口的轴线方向。一部分超临界燃油从第一级超临界进油孔3进入支板1的第一油道内,并由第一级超临界喷油孔5喷出,另一部分从第二级超临界进油孔4进入支板1的第二油道内,并由第二级超临界喷油孔6喷出,支板1喷油工作时,先将燃油从第一级超临界喷油孔5喷出进行稳火,再将第二级超临界喷油孔6喷出参与燃烧;采用边燃烧边混合的方式,来消除混合损失。

在其他优选的实施例中,预燃级扩张套筒7延伸至贯通口内,旋流组件9设置于预燃级扩张套筒7延伸至贯通口的端部内壁位置处。预燃级扩张套筒7,安装在底座8上,便于预燃级的稳火;高通流旋流预燃级的旋流组件9,第一级超临界喷油孔5、第二级超临界喷油孔6离散喷射主燃级和流向涡发生器2,旋流稳火保证了低温条件下稳定的点熄火油气比。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。