集成炉排垃圾气化燃烧炉处理垃圾的方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及固体废弃物焚烧处理技术领域,具体为集成炉排垃圾气化燃烧炉处理垃圾的方法。

背景技术

随着经济的快速发展和城市化进程的不断加快,固体废弃物的产生量快速增长,生活垃圾已成为制约社会发展的一大关键因素,不仅占用大量土地,还会对生态环境和人类健康造成巨大危害。目前,垃圾处理技术主要有焚烧、卫生填埋、堆肥、废品回收等。焚烧作为生活垃圾处置的主要方式之一,其减容、减量效果显著,可实现能源化利用,符合我国可持续发展的战略要求,具有很好的应用价值。

焚烧方式在处理过程中会产生SOx、NOx、颗粒物、重金属和二噁英等污染物,对环境造成严重的二次污染,因此如何控制焚烧垃圾的二次污染尤为重要。多年来,针对焚烧垃圾的二次污染控制进行了持续的研究,其中垃圾热解气化焚烧技术由于其焚烧产生的二次污染物较少,逐渐被推入到工业化应用的道路上。

垃圾热解气化焚烧技术是指垃圾在无氧或缺氧的条件下燃烧,垃圾中有机组分的大分子发生断裂,产生小分子气体、焦油和残渣的过程。由于其在无氧或缺氧的条件下燃烧,因此其在燃烧过程中产生的有害气体如二噁英、SOx等相对较少,因此造成的二次污染较少。鉴于此,行业内也越来越重视气化燃烧技术,并产生了各类气化燃烧炉以及相应的处理方法。

例如,公开号为CN105402735B的中国专利公开了一机械炉排式垃圾气化焚烧炉及其处理方法,包括:步骤A、起炉、烘炉:将垃圾原料推料到炉排上,直至形成一定厚度的垃圾层,然后进行点火燃烧,达到预热烘炉的效果;步骤B、燃烧阶段:垃圾原料在炉排的传送过程中燃烧处理;步骤C、热解气化阶段:垃圾原料在炉排的传送过程中从燃烧处理过渡到热解气化处理;步骤D、检修、停炉时,恢复至燃烧处理,垃圾原料燃烬后进行排渣并关闭垃圾气化燃烧炉;在上述步骤中均需要进行一次供风以及二次供风。该技术方案虽然能够一定程度上实现大规模的垃圾连续气化焚烧处理,并减少污染物排量,但是仍然存在以下问题:

1、因为炉排由活动炉排板与固定炉排板前后重叠,相间排列汇集而成,所以在一次供风过程中,一次风自炉排下方的敞开的一次风室吹出,并经活动炉排板与固定炉排板间交叠的缝隙中直接吹向炉排的垃圾层,导致一次风供给不集中,不精准,一次风利用率较低;

2、在垃圾气化燃烧过程中,由于一次风室为敞开式,因此,一次供风压力较低,并且,由于炉排之间间隙较多,垃圾容易经间隙落入下方一次风室中,从而堵塞一次风室,不利于一次风室的正常供给,导致垃圾气化燃烧不充分。

发明内容

本发明提供了集成炉排垃圾气化燃烧炉处理垃圾的方法,可以解决现有技术中一次风利用率较低,垃圾气化燃烧不充分的问题。

为了达到上述目的,本申请提供如下技术方案:

一种集成炉排垃圾气化燃烧炉处理垃圾的方法,包括以下步骤:

S1:将垃圾原料送入干燥气化室,并在集成炉排本体上进行输送、翻搅,在集成炉排本体的干燥段进行干燥处理;

S2:干燥完成的垃圾继续在集成炉排本体上进行输送、翻搅,并在集成炉排本体的热解气化段进行热解气化处理,产生可燃合成气以及气化残渣,可燃合成气进行一次气相燃烧;

S3:气化残渣继续在集成炉排本体上进行输送、翻搅,并在气化燃烧段进行气化燃烧,产生烟气以及灰渣;

步骤S1、S2、S3中均需通入一次风以及二次风;一次风包括一路供风以及二路供风;一路供风经集成炉排本体的封闭边梁头端进入下通气道,并沿封闭边梁的头端向尾端流动,在封闭边梁的尾端进入箱梁的上通气道,并沿箱梁的尾端向头端流动,在上通气道中流动的过程中逐级进入固定炉排板内部的一次风道,并从一次风孔排出;二路供风供入干燥段一次风室、热解气化段一次风室以及气化燃烧段一次风室中,并经一次风室与活动炉排板间的孔道进入活动炉排板内部的风道,再从一次风孔排出。

本发明的原理为:

实际应用时,通过将垃圾原料送入干燥气化室内,垃圾原料在集成炉排本体上运动并进行传送、搅动,至干燥段中,并在一次风以及二次风的作用下在进行干燥处理,得到充分干燥并发生局部热解反应,析出水蒸气并产生少量热解气进入垃圾料层;干燥完成的垃圾继续在集成炉排本体上进行翻搅、运输至热解气化段,并在干燥气化室炉膛辐射热、气相燃烧热量、一次风以及二次风的作用下,继续发生热解及气化反应,产生可燃合成气,同时该料层中穿行而过的水蒸气也会强化该气化反应过程,进一步增加合成气产量;热解气化处理后产生的气化残渣不断进入气化燃烧段,并与加热后的一次风空气大量接触,并在膛辐射热、气相燃烧热量、炉排运动等作用下,完全发生气化燃烧反应,变成灰渣排出,即完成垃圾的焚烧处理。

本方案中,一次风用于供风过程分为一路供风以及两路供风。在一路供风中,一路供风通过封闭边梁头端进入下通气道,并沿封闭边梁的头端向尾端流动,于封闭边梁的尾端进入箱梁的上通气道,并沿箱梁的尾端向头端流动。在一路供风的流动过程中,一路供风能够不断吸收集成炉排本体上垃圾气化燃烧产生的热量,有利于余热利用以及达到加热升温的效果。然后,一路供风在上通气道的流动的过程中逐级进入固定炉排板内部的风道,并从一次风孔排出,从而有助于对垃圾层的干燥、热解气化以及气化燃烧处理。在二路供风中,二路供风供入干燥段一次风室、热解气化段一次风室以及气化燃烧段一次风室中,并经一次风室与活动炉排板间的孔道直接进入活动炉排板内部的风道,再从一次风孔排出,有利于对垃圾层的充分燃烧。

有益效果:

1、一次风供给集中、精准、一次风利用率高:在一次风供给过程中,一次风通过两路进行供风,对于一路供风,因为边梁是封闭的,且固定炉排板也是底部封闭,内部中空,并设有贯通式的风道,所以,在一路供风沿着边梁内部上、下通气道进入固定炉排板内部的风道过程中,并不存在漏风等现象,一路供风能够集中、精准地通过一次风孔吹向上方的垃圾层;而对于二路供风,因为一次风室是封闭的,所以,通过一次风室与活动炉排板间的孔道,二路供风可以无损耗地进入活动炉排板内贯通式的风道,并从一次风孔集中、精准地吹向上方的垃圾层。因此,一次风在供给过程中,并不会发生漏风等现象,一次风供给更加集中、精准、一次风利用率更高。

而在现有技术中,由于炉排由活动炉排板与固定炉排板前后重叠,相间排列汇集而成,所以在一次供风过程中,一次风自炉排下方的敞开的一次风室吹出,并经活动炉排板与固定炉排板间交叠的缝隙中直接吹向炉排的垃圾层,导致一次风供给过程中存在漏风,导致一次风供给不集中,不精准,一次风利用率较低。因此,相较于现有技术,本方案通过对一次风供风方式的改进,避免漏风现象,使得一次风供给更加集中、精准、一次风利用率更高。

2、有助于垃圾充分气化燃烧:本方案通过封闭边梁实现对固定炉排板进行一次供风,通过封闭的一次风室实现对活动炉排板进行一次供风,避免漏风现象,一次风经一次风孔吹向垃圾层时的一次风压力较高,使得垃圾不容易经一次封孔进入风道内,从而保证了一次风的正常供给,有利于实现对垃圾的干燥、热解气化处理,是垃圾能够得到充分的燃烧,从而避免二噁英等有毒物质的产生。

而现有技术中,由于一次风室为敞开式,因此,一次供风压力较低,并且,由于炉排之间间隙较多,垃圾容易经间隙落入下方一次风室中,从而堵塞一次风室,不利于一次风室的正常供给,导致垃圾气化燃烧不充分。因此,相较于现有技术,本方案具有一次风供风压力更高,垃圾不易堵塞风道,有助于垃圾充分气化燃烧的优点。

3、有利于余热利用以及一次风加热升温:在一次供风过程中,一路供风通过封闭边梁头端进入下通气道,并沿封闭边梁的头端向尾端流动,于封闭边梁的尾端进入箱梁的上通气道,并沿箱梁的尾端向头端流动,最后逐级进入固定炉排板内部的风道,并从一次风孔排出。本方案通过延长一次风的流动路径,从而有利于一次风更多地吸收热量,不仅有利于进一步减少热量向外部环境的释放,而且有利于进一步加热一次风,以达到更好的垃圾处理效果。

而现有技术中,一次风自炉排下方的敞开的一次风室吹出,经活动炉排板与固定炉排板间交叠的缝隙中直接吹向炉排的垃圾层。此过程中,一次风并没有得到加热升温,并且在一次风供风过程中存在一次风热量向外部环境的释放的情况。相比现有技术,本方案有利于一次风加热升温,从而有助于提高垃圾处理效果。

进一步,还包括步骤S4:所述烟气通过烟气管道排出并进行后续尾气处理,当所述烟气进入烟气管道时,供入三次风,并进行二次气相燃烧。

有益效果:由于烟气中混有未充分燃烧的可燃合成气,未充分燃烧的可燃合成气包括如下质量分数的气体:CO:8%~12%,H

进一步,还包括步骤S5:料层高度调节挡板翻转,所述灰渣进入隔墙、隔离翻板和耐火墙形成两侧封闭的三角区域,待堆积一定灰渣后,转动隔离翻板,使三角区域的灰渣送入燃烬室中,所述一次风还包括三路供风,三路供风通入燃烬室,辅助灰渣进行二次燃烧,并进行除渣处理。

有益效果:本方案在边梁组件靠近尾端的部位设置料层高度调节挡板,通过料层高度调节挡板的倾斜角度,灵活地调节集成炉排本体上垃圾料层的高度,从而有效控制垃圾处理效率;另外,本方案通过三角区域的设计,可以将燃烬室与驱动桁架、集成活动炉排隔开,以避免燃烬室内产生的高温烟气对驱动桁架和集成活动炉排的钢结构产生影响,有利于保证驱动桁架和活动炉排的使用寿命;此外,由于灰渣中仍然包含部分有机质,如果这些有机物得不到完全燃烧,就会产生有害物质的排放,对环境造成污染。因此,本方案通过在燃烬室内通入三路供风以及点火助燃,使得灰渣能够在燃烬室中被二次燃烧,有利于保证灰渣中有机质燃烧的彻底性,有利于减少有害物质的排放,提高垃圾处理效果,有助于实现垃圾的无害化处理。

进一步,所述灰渣二次燃烧产生的高温烟气直接从燃烬室导入干燥气化室中,并吹向热解气化段上的垃圾层。

有益效果:当灰渣在燃烬室内进行二次燃烧时,可达到900~1000℃,并在二次燃烧过程中产生大量高温烟气。这些高温烟气含有大量的热能。本方案通过二次燃烧产生的高温烟气导入干燥气化室中,并吹向热解气化段上的垃圾层,可以为垃圾的气化燃烧提供充足的热量,有助于提高垃圾的热解气化效率以及气化燃烧效率,有利于充分利用炉膛内的热量,提高热量利用率。此外,将高温烟气直接导入干燥气化室中,有助于辅助干燥气化室内的烟气重整,提高CO以及H

进一步,所述干燥气化室温度控制在500~850℃内。

有益效果:本方案通过将干燥气化室温度控制在500℃~850℃之间,有利于垃圾提高热解气化效率,以及得到充分气化燃烧,使得二噁英等剧毒致癌物质产生量大幅降低,从源头上减少二噁英的排放,有利于垃圾的无害化处理。申请人经大量实验发现,当干燥气化室温度<500℃时,干燥气化室温度偏低,垃圾热解气化效率较低,气化燃烧不充分,增加后续的处理设备的处理负荷,不仅不利于延长设备使用寿命,而且存在二噁英排放超标的可能;当干燥气化室温度>850℃时,干燥气化室温度偏高,虽然一定程度上能够提高垃圾的气化效率,但对设备的要求更高,设备运行的负荷更大,不仅缩短设备的使用寿命,而且急剧提高运营成本。

进一步,一路供风风温为120~150℃。

有益效果:由于一路风沿着边梁的上、下通气道以及固定炉排板的贯通式的一次风道,最终从固定炉排板的一次风孔中排出,因此,本方案将一路供风风温设置为120~150℃,一方面,一路供风温度较低,有利于为边梁降温以及吸收热量,从而控制边梁的工作温度<300℃,进一步保证边梁的强度以及刚性,避免边梁由于温度较高而出现结构损坏,强度、刚度不足的问题;另一方面,由于一路供风经过边梁的上、下通气道中能够得到加热升温,当一路供风处于上通气道并逐级供入固定炉排板时,一路供风风温可达200~260℃,从而提高垃圾的干燥、热解气化效果。因此,本方案将一路供风风温设置为120~150℃即可保证垃圾的处理效果,从而有利于降低运营成本。

进一步,二路供风风温为250~550℃,三路供风风温为100~150℃。

有益效果:由于二路供风沿着一次风室、以及活动炉排板内部的风道,最终从一次风孔排出,因此,本方案中,二路供风风温设为250~550℃,有利于通过高风温的二路供风提高垃圾干燥、热解气化、以及气化燃烧的效率,保证垃圾的处理效果。申请人通过大量的实验发现,当二路供风风温<250℃时,二路供风风温偏低,垃圾热解气化效率较低,气化燃烧不充分,存在二噁英排放超标的可能;当二路供风风温>550℃时,二路供风风温偏高,容易对一次风室的结构造成损坏,缩短设备的使用寿命。另外,本方案将三路供风风温设为100~150℃,一方面,有利于通过低风温的三路供风实现对燃烬室的高温灰渣进行冷却降温,另一方面,有利于减轻供风系统负荷,以及降低运营成本。

进一步,所述二路供风通入干燥段一次风室、热解气化段一次风室、以及气化燃烧段一次风室的风温沿炉排移动方向梯级升温。

有益效果:本方案通过一次风室的阶梯升温能够匹配集成炉排上干燥、气化燃烧等不同处理部位的温度需求,更有利于垃圾的充分干燥、充分燃烧。具体的,对于干燥段,干燥段的作用是实现对垃圾的干燥处理,使得垃圾中的水分蒸发出来,以便后续完全热解气化,因此,干燥段的二路供风风温较低,仅需保证垃圾的干燥效果,并且,由于干燥段位于集成炉排本体前端,靠近推料器,所以,干燥段输送的垃圾更多,且垃圾的移动速度较为缓慢,如果采用较高的温度干燥,处于底层的垃圾可能在集成炉排本体上结焦。对于热解气化段,热解气化段的作用是将垃圾在较高的温度下发生热解及气化反应,产生可燃合成气以及气化残渣,因此,热解气化段所需的二路供风风温比干燥段的二路供风风温高。对于气化燃烧段,气化燃烧段的作用是将气化残渣在更高的温度下发生气化燃烧反应,从而产生灰渣,因此,气化燃烧段所需的二路供风风温比干燥段的二路供风风温高。

进一步,所述二路供风中,干燥段一次风室供入的风温范围为250~300℃,热解气化段一次风室供入风温范围为350~450℃,气化热解段一次风室供入风温范围为500~550℃。

有益效果:本方案通过将干燥段一次风室供入的风温范围设置为250~300℃、热解气化段一次风室供入风温设置范围为350~450℃、以及热解气化段一次风室供入风温范围设置为500~550℃,有利于满足干燥、热解气化段、气化燃烧段的温度需求,更有利于垃圾的充分干燥、充分燃烧。申请人通过大量实验发现,当干燥段一次风室供入的风温<250℃、热解气化段一次风室供入风温<350℃、以及热解气化段一次风室供入风温<500℃时,垃圾干燥不充分,热解气化效率低,垃圾燃烧不充分,存在二噁英等剧毒污染物超标的风险;当干燥段一次风室供入的风温>300℃、热解气化段一次风室供入风温>450℃、以及热解气化段一次风室供入风温>550℃时,集成炉排本体局部温度过高,容易出现垃圾结焦的情况,进而容易堵塞集成炉排的风道,影响炉排的正常运行,另外,对垃圾的干燥、热解气化效率、气化燃烧效率提高作用较小,反而提高运营成本。

进一步,步骤S5还包括启动一次风室底部的螺旋出渣机,将掉入一次风室中的少量灰渣排入燃烬室中。

有益效果:本方案在一次风室的底部设有螺旋出渣机,并将螺旋出渣机的出料端与燃烬室连通,因此,在垃圾干燥、气化过程中通过结构间隙掉入一次风室中的少量灰渣及小颗粒垃圾,可以在螺旋出渣机的输送下进入燃烬室进行燃烧处理,一方面可以避免灰渣和小颗粒垃圾积聚在一次风室中影响一次风室的正常供风,另一方面还可以有效提高垃圾的处理率。

附图说明

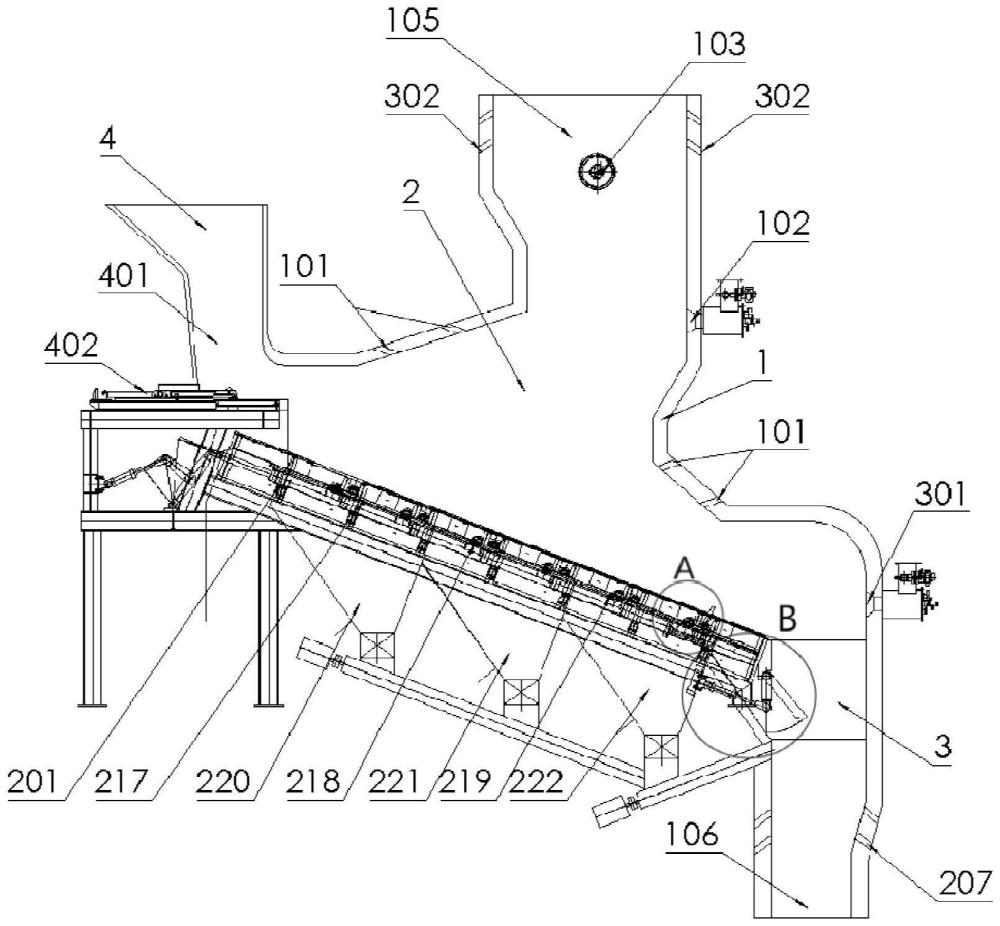

图1为本发明实施例一集成炉排垃圾气化燃烧炉的结构示意图;

图2为本发明实施例一中集成炉排本体局部侧视图;

图3为本发明实施例一中集成炉排本体局部俯视图;

图4为图2中A-A处断面视图;

图5为图2中B-B处断面视图;

图6为本发明实施例一中一次风供入方式示意图;

图7为图1中A处局部放大图;

图8为图1中B处局部放大图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的标记包括:

炉壳1、二次风孔101、第一点火助燃孔102、第二点火助燃孔103、烟气管道105、除渣口106、隔墙107、耐火墙108、风室灰渣入口109、干燥气化室2、集成炉排本体201、封闭边梁202、箱梁203、上通气道204、下通气道205、一次风道206、一次风孔207、集成固定炉排板208、集成活动炉排板209、插口210、活动支撑板211、液压连杆机构212、驱动桁架213、支撑导向座214、导向滚轮215、支撑滚轮216、干燥段217、热解气化段218、气化燃烧段219、干燥段一次风室220、热解气化段一次风室221、气化燃烧段一次风室222、高位炉排头223、低位炉排头224、一路供风225、二路供风226、三路供风227、主轴座228、料层高度调节挡板229、调节驱动件230、旋转轴231、隔离翻板232、旋转驱动件233、螺旋出渣机234、燃烬室3、第三点火助燃孔301、三次风孔302、除渣口303、进料斗4、溜槽401、推料器402。

实施例一

集成炉排垃圾气化燃烧炉,如附图1所示,包括相互连通的炉壳1和进料斗4,进料斗4和炉壳1之间设有溜槽401,溜槽401的底部设有推料平台,推料平台上设有推料器402(例如液压缸),推料器402将投入给料斗4的垃圾原料推入炉壳1内。

本实施例中,炉壳1的顶部为拱形,炉壳1的前拱和后拱上均开设有二次风孔101,后拱上还开有第一点火助燃孔102。炉壳1拱顶处连通有烟气管道105,烟气管道105的侧壁上开设有三次风孔302和第二点火助燃孔103。

炉壳1内包括干燥气化室2以及燃烬室3,燃烬室3位于干燥气化室2的下方,且干燥气化室2的出料端与燃烬室3的进料端连通,燃烬室3的底部设有除渣口106。干燥气化室2设有集成炉排本体201、炉排供风系统和驱动组件。

结合图2、3、4、5,集成炉排本体201包括两个边梁组件以及设置在两个边梁组件之间的集成固定炉排和集成活动炉排,且集成固定炉排和集成活动炉排交替设置。边梁组件的首端伸入推料平台的下方固定,边梁组件包括封闭边梁202,封闭边梁202内部设有下通气道205,封闭边梁202上端设有沿封闭边梁202长度延伸的箱梁203。箱梁203内部设有上通气道204,上通气道204与下通气道205在封闭边梁202、箱梁203的尾端连通。另外,如图7所示,两个边梁组件之间靠近尾部的位置设有主轴座228,主轴座228上转动连接有主轴,主轴上固定连接有料层高度调节挡板229,炉壳1上设有用于驱动主轴绕轴线旋转的调节驱动件230,调节驱动件包括调节油缸和连接在调节油缸输出端的调节摇臂。

集成固定炉排包括多个集成固定炉排板208,集成固定炉排板208两端与边梁组件固定连接。具体的,如图4所示,箱梁203靠近集成固定炉排板208的侧壁上沿长度方向开设有多个插口210,集成固定炉排板208的端部插接在插口210内,实现集成固定炉排板208的内贯通的一次风道206与上通气道204的连通,同时实现集成固定炉排板208两端与边梁组件固定连接。

集成活动炉排包括若干并排设置的活动支撑板211,活动支撑板211位于固定炉排板下方,相邻两个活动支撑板211之间连接有集成活动炉排板209;活动支撑板211底部与驱动组件连接,具体的,如图5所示,驱动组件包括液压连杆机构212和连接在液压连杆机构212输出端的驱动桁架213,活动支撑板211固定连接在驱动桁架213上,驱动组件能够驱动活动支撑板211继而驱动集成活动炉排板209对垃圾进行输送、翻搅;边梁组件上设有用于对集成活动炉排板209的活动进行支撑导向的支撑导向组件,具体的,支撑导向组件包括连接在封闭边梁202上的支撑导向座214,支撑导向座214上转动连接有从侧面对驱动桁架213进行导向的导向滚轮215和从底部对驱动桁架213进行支撑的支撑滚轮216。

集成固定炉排板208和集成活动炉排板209均包括若干炉排头,炉排头包括高位炉排头223和低位炉排头224,高位炉排头223和低位炉排头224沿集成固定炉排板208和集成活动炉排板209的长度方向交替设置;炉排头为具有倾斜的前面、背面、顶面及两个侧面的楔形四棱台状,高位炉排头223和低位炉排头224的前面齐平、背面错位。

结合图6,炉排供风系统用于向集成炉排本体201供送一次风炉排供风系统包括设置在边梁组件内的上、下通气道205和设置在集成炉排本体201底部的一次风室,固定炉排板和活动炉排板内部沿长度方向开设有一次风道206,集成固定炉排板208和集成活动炉排板209的炉排头的背面均开设有与一次风道206连通的一次风孔207,固定炉排板的一次风道206于集成固定炉排板208的两端与上通气道204连通,活动支撑板211设有进风孔(图中未画出),进风孔的一端与集成活动炉排板209的一次风道206连通,进风孔的另一端与一次风室连通。

如图1、图8所示,炉壳1的两侧墙之间设有竖直的隔墙107,隔墙107的顶端与边梁组件尾端的顶部齐平;炉体的两侧墙之间还设有倾斜的耐火墙108,耐火墙108的顶端伸入两个边梁组件之间,耐火墙108的底端与隔墙107的底端位置相对应;隔墙107的底端转动连接有旋转轴231,旋转轴231上固定连接有隔离翻板232,炉壳1上设有用于驱动旋转轴231绕轴线旋转的旋转驱动件233,旋转驱动件包括驱动油缸和连接在驱动油缸输出端的驱动摇臂,当隔离翻板232处于竖直状态时,隔离翻板232的底端与耐火墙108的侧壁相抵,此时隔墙107、隔离翻板232和耐火墙108形成两侧封闭的三角区域,可以将燃烬室3与驱动桁架213、集成活动炉排本体201隔开,以避免燃烬室3内产生的高温烟气对驱动桁架213和集成活动炉排本体201的钢结构产生影响,有利于保证驱动桁架213和集成活动炉排本体201的使用寿命。

另外,如图6所示,一次风室底部连通有螺旋出渣机234,燃烬室3前侧的炉壳1上开设有风室灰渣入口109,螺旋出渣机234的出料端通过风室灰渣入口109与燃烬室3连通,使得垃圾干燥、气化过程中通过结构间隙掉入一次风室中的少量灰渣及小颗粒垃圾,可以在螺旋出渣机234的输送下进入燃烬室3进行燃烧处理。一方面可以避免灰渣和小颗粒垃圾积聚在一次风室中影响一次风室的正常供风,另一方面还可以有效提高垃圾的处理率。

炉壳1对应燃烬室3的位置开设有倾斜向上的一次风孔207,炉壳1对应集成炉排本体201出料端的位置开设有第三点火助燃孔301。另外,炉壳1位于燃烬室3上方的后拱为“

本实施例还公开了集成炉排垃圾气化燃烧炉处理垃圾的方法,包括以下步骤:

S1:将垃圾原料送入干燥气化室2,并在集成炉排本体201上进行输送、翻搅,在集成炉排本体201的干燥段217进行干燥处理。

具体的,将垃圾原料投入到进料斗4中,并堆积在溜槽401的底部。然后,使用推料器402往复多次推料,使垃圾原料推入干燥气化室2中,并掉落在的集成炉排本体201的干燥段217,其中,推料器402速度为0.025m/s。启动集成炉排本体201,炉排速度为0.008m/s,在集成炉排的运动过程中,驱动组件驱动活动支撑板211进行往复摆动,进而使得若干活动炉排板同步运动,集成活动炉排板209与固定在边梁之间的集成固定炉排板208形成相对运动,对堆放的垃圾层从底部产生推挤,使得垃圾料层翻动、打散。由于集成活动炉排板209和集成固定炉排板208为楔形四棱台结构,进一步增强对垃圾的翻动、打散效果,并且在工作过程中集成活动炉排板209与集成固定炉排板208没有直接接触,不存在两者之间的磨损问题。待垃圾原料输送至集成炉排的热解气化段218、气化燃烧段219中,直至干燥段217、热解气化段218、气化燃烧段219上垃圾原料堆积至所需的厚度,本实施例中,料层厚度具体为500-800mm。停止向进料斗4投料,集成炉排停止工作,通入一次风、二次风、三次风,然后,从第一点火助燃孔102实现对垃圾料层的点火,对集成炉排垃圾气化燃烧炉进行起炉、烘炉,并使干燥气化室2达到预定温度,以免在开工时由于炉温上升太快,水份大量膨胀造成炉体胀裂、鼓泡或变形甚至炉墙倒塌,影响加热炉炉墙的强度和使用寿命。

待完成起炉、烘炉步骤后,调节炉内各工艺参数(推料器402速度:0.025m/s、炉排速度:0.008m/s、干燥气化室2温度:500~850℃、炉内负压:-20~-80pa、垃圾料层厚度:500-800mm),重新向进料斗4投料,集成炉排本体201上得到输送、翻搅,并继续通入一次风、二次风以及三次风,使得垃圾移动至集成炉排本体201的干燥段217,并在一次风以及二次风的作用下在进行干燥处理,得到充分干燥并发生局部热解反应,析出水蒸气并产生少量热解气进入垃圾料层,使得垃圾中的水分蒸发出来,以便后续完全热解气化。

上述过程中,一次风通入过程为:一次风包括一路供风225以及二路供风226;其中,一路供风225风温为120~150℃、一次风风量为11000Nm3/h-100TPD,一次风风压为3720Pa。一路供风225经集成炉排本体201的封闭边梁202头端进入下通气道205,并沿封闭边梁202的头端向尾端流动,在封闭边梁202的尾端进入箱梁203的上通气道204,并沿箱梁203的尾端向头端流动。在一路供风225的流动过程中,一路供风225能够不断吸收集成炉排本体201上垃圾气化燃烧产生的热量,有利于余热利用以及达到加热升温的效果。然后,一路供风225在上通气道204中流动的过程中逐级进入集成固定炉排板208内部的一次风道206,并从一次风孔207排出,从而有助于对垃圾层的干燥。另外,二路供风226供入干燥段一次风室220中,并将供入干燥段一次风室220的二路供风226风温设为250~300℃。然后,二路供风226通过活动支撑板211的进风孔进入集成活动炉排板209内部的一次风道206,再从一次风孔207排出,有利于对垃圾料层的充分干燥。二次风通入过程为:二次风从二次风孔101吹出,并吹向下方垃圾料层,同时,控制二次风风温范围为500~550℃、二次风风量为11000Nm3/h-100TPD、二次风风量为:5200Pa。

S2:干燥完成的垃圾继续在集成炉排本体201上进行输送、翻搅,并在集成炉排本体201的热解气化段218进行热解气化处理,产生可燃合成气以及气化残渣,可燃合成气进行一次气相燃烧。

具体的,调节炉内各工艺参数(推料器402速度:0.025m/s、炉排速度:0.008m/s、干燥气化室2温度:500~850℃、炉内负压:-20~-80pa、垃圾料层厚度:500-800mm),继续通入一次风、二次风以及三次风,干燥完成的垃圾继续在集成炉排本体201上进行翻搅、运输至热解气化段218,并在干燥气化室2炉膛辐射热、气相燃烧热量、一次风以及二次风的作用下,继续发生热解及气化反应,产生可燃合成气,同时该料层中穿行而过的水蒸气也会强化该气化反应过程,进一步增加合成气产量,可燃合成气进行一次气相燃烧。

上述过程中,一次风包括一路供风225以及二路供风226,其中,一路供风225通入方法与步骤S1一致。二路供风226与步骤S1区别在于,二路供风226供入热解气化段一次风室221中,并将供入热解气化段一次风室221的二路供风226风温设为350~450℃。另外,二次风通入方法与步骤S1一致。

S3:气化残渣继续在集成炉排本体201上进行输送、翻搅,并在气化燃烧段219进行气化燃烧,产生烟气以及灰渣。

具体的,调节炉内各工艺参数(推料器402速度:0.025m/s、炉排速度:0.008m/s、干燥气化室2温度:500~850℃、炉内负压:-20~-80pa、垃圾料层厚度:500-800mm),热解气化处理后产生的气化残渣在集成炉排本体201上进行输送、翻搅下,不断进入气化燃烧段219,并与加热后的一次风空气大量接触,并在膛辐射热、气相燃烧热量、炉排运动等作用下,完全发生气化燃烧反应,产生大量烟气以及灰渣。

上述过程中,一次风包括一路供风225以及二路供风226,其中,一路供风225通入方法与步骤S1一致。二路供风226与步骤S1区别在于,二路供风226供入气化燃烧段一次风室222中,并将供入气化燃烧段一次风室222的二路供风226风温设为500~550℃。另外,二次风通入方法与步骤S1一致。

S4:烟气通过烟气管道105排出并进行后续尾气处理,当烟气进入烟气管道105时,供入三次风,并进行二次气相燃烧。

具体的,由于烟气中混有未充分燃烧的可燃合成气,未充分燃烧的可燃合成气包括如下质量分数的气体:CO:8%~12%,H

S5:料层高度调节挡板229翻转,所述灰渣进入隔墙107、隔离翻板232和耐火墙108形成两侧封闭的三角区域,待堆积一定灰渣后,转动隔离翻板232,使三角区域的灰渣送入燃烬室3中;启动一次风室底部的螺旋出渣机234,将掉入一次风室中的少量灰渣排入燃烬室3中;所述一次风还包括三路供风227,三路供风227通入燃烬室3,辅助灰渣进行二次燃烧,并进行除渣处理。

具体的,气化燃烧处理产生的灰渣经集成炉排本体201上进行运输,移送到料层高度调节挡板229处,并被料层高度调节挡板229所阻挡,料层高度调节挡板229在调节驱动件230的驱动作用下,定时向右侧翻转,使得集成炉排本上201上的灰渣送入到经隔墙107、隔离翻板232和耐火墙108形成两侧封闭的三角区域中。待堆积一定灰渣后,旋转驱动件233驱动旋转轴231绕轴线旋转,进而使隔离翻板232向燃烬室3一侧翻转,然后,三角区域的灰渣随倾斜的耐火墙108掉入至燃烬室3中。

另外,启动一次风室底部的螺旋出渣机234,掉入一次风室中的少量灰渣在螺旋出渣机234的作用下,经燃烬室3的风室灰渣入口109,排入至燃烬室3中。

此时,向燃烬室3通入三路供风227,且将三路风温设为100~150℃。在三路供风227的辅助下,灰渣能够在燃烬室3中被二次燃烧,有利于保证灰渣中有机质燃烧的彻底性,有利于减少有害物质的排放,提高垃圾处理效果,有助于实现垃圾的无害化处理。当灰渣在燃烬室3内进行二次燃烧时,可达到900~1000℃,并在二次燃烧过程中产生大量高温烟气,将高温烟气导入干燥气化室2中,并吹向热解气化段218、气化燃烧段219上的垃圾料层,可以为垃圾的气化燃烧提供充足的热量,有助于提高垃圾的热解气化效率以及气化燃烧效率,以及辅助干燥气化室2内的烟气重整。另外,将经二次燃烧后的从除渣口106排出,并做后续除渣处理。

S6:需检修或停炉时,停止投料,调节炉内工艺参数,使干燥气化室2逐渐恢复到燃烧状态,待垃圾燃烬后,进行除渣处理并关闭集成炉排垃圾气化燃烧炉以及炉排供风系统。

以上的仅是本发明的实施例,该发明不限于此实施案例涉及的领域,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本用新型的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。