一种配合脱硫脱硝的烟道气余热利用系统及方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及焦炉烟道气处理技术领域,特别涉及一种配合脱硫脱硝的烟道气余热利用系统及方法。

背景技术

焦炉烟道气是焦炉燃烧系统排出的尾气,一般温度约为220℃~280℃。随着焦炉的老化,还会出现炭化室串漏现象,从而进一步提高烟道气尾排温度。燃气燃烧过程中也会产生一定量的NOx及SO

目前,焦化厂对烟道气进行脱硫脱硝处理,才能达标排放。目前一般采用“余热回收+脱硫脱硝”工艺对烟道气同时进行脱硫脱硝,先利用余热锅炉把烟道气温度降到150℃左右后除尘,然后通过引风机进入脱硫脱硝一体化装置,经过强氧化剂作用和氨水喷洒后,除雾排出。上述方法采用了湿法脱硫脱硝,尾排烟气含水量大,在烟囱产生凝结水,余热利用不完全,脱硫脱硝效率不高。

发明内容

有鉴于此,本发明提供了一种配合脱硫脱硝的烟道气余热利用系统,余热利用更完全,提高了脱硫脱硝的效率。

本发明还提供了一种配合脱硫脱硝的烟道气余热利用方法。

为实现上述目的,本发明提供如下技术方案:

一种配合脱硫脱硝的烟道气余热利用系统,包括通过管路依次连通设置的中压余热锅炉、干法脱硫装置、除尘脱硝装置、低压余热锅炉、引风机和热水余热锅炉,焦炉烟道气通过管路输送给所述中压余热锅炉,所述热水余热锅炉流出的烟道气通过管路与烟囱连通。

可选地,所述除尘脱硝装置包括至少一个脱硝处理单体,每个所述脱硝处理单体包括外壳,所述外壳内设置有除尘部和脱硝部,所述除尘部设置于所述外壳的下部,所述脱硝部设置于所述外壳的上部;

所述除尘部与所述除尘脱硝装置的焦炉烟道气入口连通,所述除尘部和脱硝部之间设置有氨气喷射管路;

所述除尘脱硝装置的焦炉烟道气出口设置于所述壳体的顶端。

可选地,所述除尘脱硝装置还包括热风输送管,所述热风输送管通过热风入口与所述外壳的内腔连通,每个所述外壳上设置有至少一个所述热风入口;

所述热风入口设置于所述氨气喷射管路与所述脱硝部之间。

可选地,所述除尘部设置有布袋除尘器,所述脱硝部设置有SCR反应器;

所述除尘脱硝装置包括四个并列设置的所述脱硝处理单体;

所述布袋除尘器底端设置有清灰装置。

可选地,所述引风机设置有两个,两个所述引风机设置于两个并列设置的管路上,所述引风机靠近所述低压余热锅炉的一端设置有控制阀门。

可选地,所述中压余热锅炉与所述低压余热锅炉通过第一给水管连通,所述第一给水管上设置有给水泵,所述给水泵用于为所述中压余热锅炉提供锅炉给水。

可选地,所述热水余热锅炉内设置有第一热水管段、第二热水管段和第三热水管段,所述第一热水管段与所述第三热水管段连通,所述第一热水管段的进水口与补水口连通,所述第三热水管段的出口与所述低压余热锅炉的给水口连通;

所述第二热水管段为制冷站提供热源。

可选地,所述第一热水管段与所述第三热水管段之间设置有换热器,所述换热器的入水口与所述补水口连通,所述换热器的出水口与所述第一热水管段的进水口连通;

所述换热器内的加热盘管连通所述第一热水管段与所述第三热水管段。

从上述技术方案可以看出,本发明提供的配合脱硫脱硝的烟道气余热利用系统,将焦炉烟道气的脱硫脱硝和余热利用结合起来,首先对焦炉烟道气进行除尘和脱硫脱硝,然后进行余热利用,提高工艺流程的运行可靠性,洁净的烟气改善了低压余热锅炉的工作环境,余热利用更完全。引风机设置在低压余热锅炉与热水余热锅炉之间,避免低温烟气对引风机的腐蚀。通过中压余热锅炉自调节控制烟气温度,保证除尘装置的正常寿命的前提下,尽可能提高脱硫脱硝的工作温度,保障脱硫脱硝的效率。除尘脱硝装置同时具有除尘和脱硝的功能,节省了空间。在除尘前脱硝,延长了脱硝催化剂的使用周期。焦炉烟道气的余热经过在低压余热锅炉、热水余热锅炉两处的余热利用,实现了对焦炉烟道气的充分利用。

本发明还提供了一种配合脱硫脱硝的烟道气余热利用方法,应用于上述的配合脱硫脱硝的烟道气余热利用系统,

利用中压余热锅炉控制流向除尘脱硝装置的焦炉烟道气的温度为第一温度;

利用干法脱硫装置去除管路中烟气中的SO

通过除尘脱硝装置用于对脱硫后的焦炉烟道气除尘并脱硝;

使用低压余热锅炉对除尘脱硝后的烟气进行换热;

利用热水余热锅炉进一步对低压余热锅炉排出的烟气换热。

可选地,所述第一温度为220℃-240℃。

本发明的配合脱硫脱硝的烟道气余热利用方法应用在上述的采用配合脱硫脱硝的烟道气余热利用系统上,因此具有上述系统的优点,此处不再赘述。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

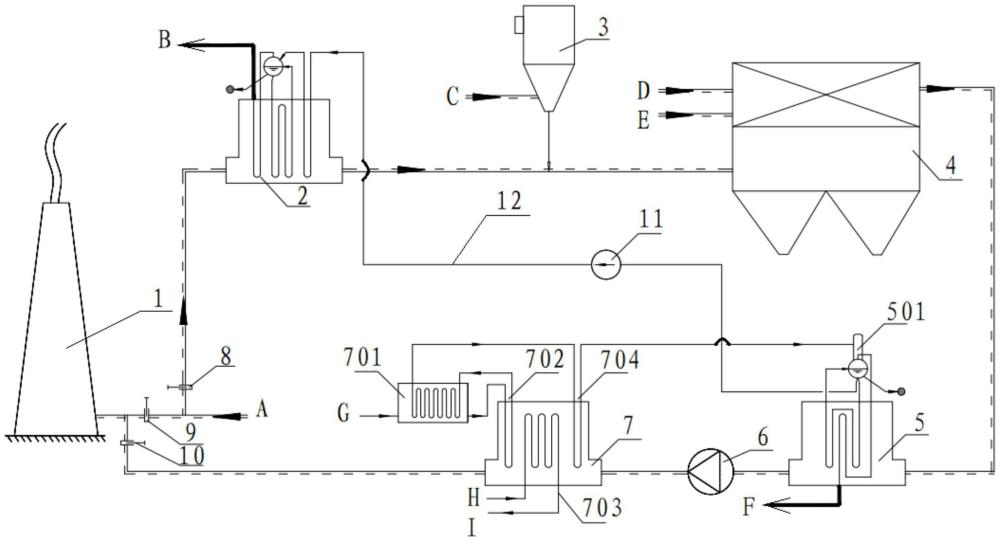

图1为本发明一实施例提供的配合脱硫脱硝的烟道气余热利用系统的结构示意图;

图2为本发明另一实施例提供的配合脱硫脱硝的烟道气余热利用系统的结构示意图;

图3为本发明实施例提供的除尘脱硝装置的结构示意图;

图4为本发明实施例一种情况下的引风机的连通结构示意图;

图5为本发明实施例另一种情况下的引风机的连通结构示意图;

图6为本发明实施例中压余热锅炉位置的结构示意图。

其中:

1、烟囱,2、中压余热锅炉,201、短路支路,202、第三阀门,203、第一阀门,204、第二阀门,3、干法脱硫装置,4、除尘脱硝装置,401、脱硝处理单体,402、脱硝部,403、除尘部,404、热风输送管,405、氨气喷射管路,406、热风入口,407、埋刮板输送机,408、斗式提升机,409、灰仓,5、低压余热锅炉,501、一体化除氧装置,6、引风机,7、热水余热锅炉,701、换热器,702、第一热水管段,703、第二热水管段,704、第三热水管段,8、第二插板阀,9、第一插板阀,10、第三插板阀,11、给水泵,12、第一给水管,13、喷淋系统。

具体实施方式

本发明公开了一种配合脱硫脱硝的烟道气余热利用系统,余热利用更完全,提高了脱硫脱硝的效率。

本发明还公开了一种配合脱硫脱硝的烟道气余热利用方法。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参阅图1至图6,本发明的配合脱硫脱硝的烟道气余热利用系统,包括通过管路依次连通设置的中压余热锅炉2、干法脱硫装置3、除尘脱硝装置4、低压余热锅炉5、引风机6和热水余热锅炉7,焦炉烟道气通过管路输送给中压余热锅炉2,热水余热锅炉7流出的烟道气通过管路与烟囱1连通。

其中,中压余热锅炉2为自调节中压余热锅炉,中压余热锅炉2用于稳定烟气温度,保证中压余热锅炉2的锅炉出口的烟气温度在230℃左右,避免流入除尘脱硝装置4的烟气温度过高影响除尘装置的使用寿命,保证后续脱硝效率。中压余热锅炉2不需要根据烟气温度变化频繁调整,故障率低。即使焦炉老化后烟道气温度升高,自调节锅炉也可以实现锅炉出口烟气温度稳定。干法脱硫装置3采用Ca(OH)

本发明的配合脱硫脱硝的烟道气余热利用系统,将焦炉烟道气的脱硫脱硝和余热利用结合起来,首先对焦炉烟道气进行除尘和脱硫脱硝,然后进行余热利用,提高工艺流程的运行可靠性,洁净的烟气改善了低压余热锅炉5的工作环境,余热利用更完全。引风机6设置在低压余热锅炉5与热水余热锅炉7之间,避免低温烟气对引风机6的腐蚀。通过中压余热锅炉2自调节控制烟气温度,保证除尘装置的正常寿命的前提下,尽可能提高脱硫脱硝的工作温度,保障脱硫脱硝的效率。除尘脱硝装置4同时具有除尘和脱硝的功能,节省了空间。在除尘前脱硝,延长了脱硝催化剂的使用周期。焦炉烟道气的余热经过在低压余热锅炉5、热水余热锅炉7两处的余热利用,实现了对焦炉烟道气的充分利用。

其中,除尘脱硝装置4包括至少一个脱硝处理单体401,每个脱硝处理单体401包括外壳,所述外壳内设置有除尘部403和脱硝部402,如图3所示,除尘部403设置于所述外壳的下部,脱硝部402设置于所述外壳的上部。除尘部403用于除去焦炉烟道气中的灰尘,脱硝部402用于对烟道气脱硝。除尘部403与除尘脱硝装置4的焦炉烟道气入口连通,除尘部403和脱硝部402之间设置有氨气喷射管路405,氨气喷射管路405的E口为氨气入口。脱硝处理单体401内设置有氨气喷嘴,氨气喷射管路405为所述氨气喷嘴提供氨气。除尘脱硝装置4的焦炉烟道气出口设置于所述壳体的顶端,从而使除尘脱硝装置4内的烟道气依次通过除尘部403、氨气喷射管路405、脱硝部402后,通过除尘脱硝装置4的焦炉烟道气出口排出。脱硝部402内设置有脱硝催化剂层。脱硝前除尘,减少了烟道气中的粉尘在通过脱硝催化剂层时对催化剂表面的磨损,有效延长了脱硝催化剂的使用寿命,减少了脱硝催化剂的用量,同时不需要设置现有技术中的催化剂清灰系统。

进一步的,为了延长脱硝催化剂的使用寿命,除尘脱硝装置4还包括热风输送管404,热风输送管404通过热风入口406与所述外壳的内腔连通,每个所述外壳上设置有至少一个热风入口406。热风输送管404的D口为解析热风入口。热风输送管404为催化剂进行在线热解再生提供热量,延长低温脱硝催化剂的使用寿命,使脱硝催化剂实现高效脱硝。热风入口406设置于氨气喷射管路405与脱硝部402之间,靠近脱硝部402设置。

具体的,除尘部403设置有布袋除尘器,脱硝部402设置有SCR反应器,所述SCR反应器内设置有脱硝催化剂。在一实施例中,为了保证系统的正常运行,除尘脱硝装置4包括四个并列设置的脱硝处理单体401。每个脱硝处理单体401均通过支路连接在热风输送管404与热风入口406之间,每个支路上设置有阀门,且每个脱硝处理单体401的焦炉烟道气出口端也设置有阀门,从而便于控制连接在系统中使用的脱硝处理单体401的个数。对布袋除尘器和催化剂更换、检修时可分单元逐步进行,也可以分单元对催化剂进行在线热解再生,实现离线维护、检修,不会影响整个净化系统的正常工作。所述布袋除尘器的底端设置有清灰装置。所述清灰装置包括埋刮板输送机407、斗式提升机408和灰仓409。埋刮板输送机407设置于所述布袋除尘器的底端出口位置,用于承接所述布袋除尘器排出的灰尘。所述布袋除尘器的底端出口设置有阀门,控制是否排出灰尘。斗式提升机408用于将埋刮板输送机407输送出的灰尘提升到灰仓409的顶端开口,将灰尘运送到灰仓409内。灰仓409的底端设置有放灰口。所述布袋除尘器采用清灰吹扫介质吹扫清理,清灰吹扫介质为压缩空气,根据实际运行情况设定清灰吹扫频率,或根据反应器里滤袋前后的压差变化情况进行控制。除尘部403配备在线监测压差和手动测量压差接口。氮氧化物排放浓度低于50mg/Nm

在一实施例中,引风机6设置有两个,两个引风机6设置于两个并列设置的管路上,如图4和图5所示。引风机6靠近低压余热锅炉5的一端设置有控制阀门,如图5所示了,从而用于控制哪个引风机6连入系统中。低压余热锅炉5的出口烟气进入引风机6,引风机6露天布置,引风机6采用一开一备布置,以便保证系统的正常运行。如图4所示,为下侧的引风机6工作,上侧的引风机6关闭的情况。如图5所示,为下侧的引风机6关闭,上侧的引风机6工作的情况。

其中,中压余热锅炉2与低压余热锅炉5通过第一给水管12连通,第一给水管12上设置有给水泵11,给水泵11用于为中压余热锅炉2提供锅炉给水。中压余热锅炉2和低压余热锅炉5均设置过热器、蒸发器和自除氧装置。中压余热锅炉2的锅炉给水来自低压余热锅炉5,低压余热锅炉5来自热水余热锅炉7。热水余热锅炉7的给水经过低压余热锅炉5的一体化除氧装置501除氧后进入低压余热锅炉5的低压汽包,低压余热锅炉5的低压汽包的炉水一部分与烟气进行换热产生低压饱和蒸汽,产生的低压饱和蒸汽通过F口提供给蒸汽管网,一部分作为自调节余热锅炉给水送入中压余热锅炉2。中压余热锅炉2与低压余热锅炉5与现有技术中的余热锅炉结构相同,二者的区别在于设置的参数不同,从而形成低压或者中压余热锅炉,此处不对其结构进行赘述。低压余热锅炉5产生的低压饱和蒸汽通过过热器微过热,锅炉出口的烟气温度为180℃左右。

在一实施例中,热水余热锅炉7内设置有第一热水管段702、第二热水管段703和第三热水管段704,如图1和图4所示,流经热水余热锅炉7内的烟道气对第一热水管段702、第二热水管段703和第三热水管段704加热。第一热水管段702与第三热水管段704连通,第一热水管段702与第三热水管段704形成为低压余热锅炉5供水的第二给水管,第一热水管段702与第三热水管段704串联为低压余热锅炉5供水,第一热水管段702与第三热水管段704内流过的供水在热水余热锅炉7内换热。第一热水管段702的进水口与补水口G连通,第三热水管段704的出口与低压余热锅炉5的给水口连通。第二热水管段703的入水口H和出水口I均与制冷站连通,第二热水管段703中生成的热水夏天为制冷站热水型溴化锂制冷机组提供热源,冬天用于供暖。

为了满足低压余热锅炉5的补水温度的需求,第一热水管段702与第三热水管段704之间设置有换热器701,换热器701的入水口与补水口G连通,换热器701的出水口与第一热水管段702的进水口连通。换热器701内的加热盘管连通第一热水管段702与第三热水管段704。热水余热锅炉7的出口烟气温度根据负荷情况及酸露点情况控制在90~110℃。

为防止中压余热锅炉2的设备故障失效,可增设喷淋系统13作为备用措施。喷淋系统13设置于中压余热锅炉2与干法脱硫装置3之间。中压余热锅炉2烟气入口侧设置有第一阀门203,中压余热锅炉2烟气出口侧设置有第二阀门204。中压余热锅炉2的连通管路上设置有短路支路201,短路支路201的入口端与中压余热锅炉2的烟气入口侧连通,短路支路201的出口端与中压余热锅炉2的烟气出口侧连通,短路支路201上设置有第三阀门202,如图2和图6所示。第一阀门203和第二阀门204靠近中压余热锅炉2设置。中压余热锅炉2出现故障时,关闭中压余热锅炉2烟气入口侧的第一阀门203,同时关闭中压余热锅炉2烟气出口侧的第二阀门204,打开第三阀门202,此时烟道气通过短路支路201流向干法脱硫装置3,喷淋系统13用于对流过的烟道气降温,避免流向除尘脱硝装置4的烟道气温度过高破坏布袋除尘器。喷淋系统13用于对管路的外边面喷淋降温,为了提高降温效率,喷淋系统13对应的喷淋处的管路可以设置成盘管结构。

本发明的配合脱硫脱硝的烟道气余热利用系统,由旁路系统的A口引入的烟道气首先进入自调节的中压余热锅炉2。中压余热锅炉2的锅炉给水来自低压余热锅炉5,中压余热锅炉2的锅炉出口烟气温度为230℃左右,锅炉过热蒸汽通过B口供蒸汽管网。烟道气通过中压余热锅炉2后,进入脱硫环节。在烟气管道上喷入粉状脱硫剂Ca(OH)

低压余热锅炉5的出口烟气进入引风机6,引风机6露天布置,引风机6的轴承冷却方式采用水冷形式。引风机6设置在低压余热锅炉5的后面,可以有效防止腐蚀问题,提高系统工作的可靠性。引风机6的出口烟气进入热水余热锅炉7,烟气换热后回到原有烟道系统通过烟囱1排入大气,热水余热锅炉7的锅炉出口烟气温度根据负荷情况及酸露点情况控制在90~110℃。为了便于控制烟道气的流动,旁路系统的A口与烟囱1的连通管路上设置有第一插板阀9,旁路系统的A口与中压余热锅炉2连通的管路上设置有第二插板阀8,旁路系统的A口与热水余热锅炉7连通的管路上设置有第三插板阀10。

本发明的配合脱硫脱硝的烟道气余热利用系统,通过中压余热锅炉2自调节控制烟气温度,保证布袋除尘器寿命的前提下,尽可能提高脱硫脱硝工作温度,保障脱硫脱硝的效率。干法脱硫除尘后再脱硝,阻力小,工艺不相互干扰,延长催化剂使用寿命。除尘脱硝装置4可在线维护检修,不影响运行。分别生产中低压蒸汽,保障能量的梯级利用。蒸汽微过热技术,减少管网工质损失。先进行脱硫脱硝再回收利用余热,脱硫脱硝后的烟气条件优化,有利于余热回收,可进一步挖掘余热资源。生产中低压蒸汽的同时,可以生产大量热水,用于制冷站热水型制冷机组。

本发明还提供了一种配合脱硫脱硝的烟道气余热利用方法,应用于上述的配合脱硫脱硝的烟道气余热利用系统,首先利用中压余热锅炉控制流向除尘脱硝装置的焦炉烟道气的温度为第一温度,所述第一温度为220℃-240℃。再利用干法脱硫装置去除管路中烟气中的SO

本发明的配合脱硫脱硝的烟道气余热利用系统和方法,将尾排烟道气的脱硫脱硝和余热利用结合起来,提高了工艺流程的运行可靠性,充分利用余热资源。烟气温度的准确控制,提高了布袋使用寿命。脱硫剂在布袋上的最终脱硫,确保了脱硫效率。脱硝前的除尘,延长了脱硝催化剂的使用周期。洁净的烟气改善了低压蒸汽锅炉的工作环境,从而使进一步发掘余热资源成为可能。自调节余热锅炉安全稳定,可靠性高,保障下一步工艺顺利施行。干法脱硫活性高,根据污染物浓度调节喷入粉状脱硫剂Ca(OH)

在本方案的描述中,需要理解的是,术语“上”、“下”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本方案的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本方案的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。