一种油气分离式一体化火焰稳定器系统及变循环发动机

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于航空发动机领域,涉及变循环发动机,具体涉及一种油气分离式一体化火焰稳定器系统。

背景技术

变循环发动机(Variable Cycle Engine,VCE)是未来军用航空发动机的一个主要发展方向,其通过多个涵道之间的相互配合,实现不同工作模态的相互切换,从而有效拓展战斗机的飞行包线,并改善发动机在飞行包线内不同高度和速度点的工作性能。

随着战斗机飞行高度和速度的不断上升,加力燃烧室进口温度和速度大幅上升,这会引入新的技术难点:其一,加力燃烧室内涵进口温度极高,已超过镍基单晶合金耐受温度,这会导致喷油杆和火焰稳定器出现烧蚀和结焦问题,影响发动机性能与安全;其二,为避免航空煤油过早自燃,喷油杆需安装于火焰稳定器内部,但这会导致燃油喷嘴与火焰稳定器尾缘回流区距离过短,燃油蒸发、掺混时间下降,火焰稳定器稳焰困难,燃烧效率低下。

发明内容

有鉴于此,本发明提供一种油气分离式一体化火焰稳定器系统,其能够一体化地实现喷油、火焰稳定和冷却,从而有效解决变循环发动机加力燃烧室中火焰稳定器稳焰困难,燃烧效率低下的问题,以及喷油杆和火焰稳定器的烧蚀和结焦问题。

在本发明的一个方面,提供一种油气分离式一体化火焰稳定器系统,其特征在于,包括:

火焰稳定器,其包括稳定器外壳体、设置于所述稳定器外壳体内部的稳定器内壳体、以及使所述稳定器外壳体的外部与所述稳定器内壳体的内部相互连通的值班油路;

值班喷油杆,安装于所述稳定器内壳体内部,并通过所述值班油路向所述火焰稳定器的外部喷射值班燃油;

充填喷油杆,安装于所述稳定器外壳体内部并位于所述稳定器内壳体的后侧,通过设置于所述稳定器外壳体侧壁的充填排油孔向所述火焰稳定器的外部喷射充填燃油;以及

冷却气进气管,能够向所述稳定器外壳体的内部引入冷却气,其中第一部分的所述冷却气经所述充填喷油杆并从所述充填排油孔排出所述稳定器外壳体,第二部分的所述冷却气经所述稳定器内壳体尾缘的气孔进入稳定器内壳体的内部以冷却所述值班喷油杆。

优选地,所述火焰稳定器还包括实心隔板,所述稳定器内壳体设置于所述稳定器外壳体内部的前部区域,所述冷却气进气管连通于稳定器外壳体的后部区域,所述实心隔板设置于所述稳定器外壳体内部的中部区域且位于所述充填喷油杆后侧;

其中,所述稳定器外壳体的径向方向的两个侧壁中的一个侧壁与所述实心隔板间隔设置以形成第一气流通道,另一个侧壁与所述实心隔板贴合设置并连通所述冷却气进气管。

优选地,多个所述值班油路沿所述稳定器外壳体的径向方向间隔设置,从而在相邻的两个所述值班油路、所述稳定器内壳体和稳定器外壳体之间围合成第二气流通道;

其中,所述火焰稳定器还包括设置于所述稳定器内壳体前侧的前冲击隔板,所述前冲击隔板上设有多个冲击气孔,第三部分的冷却气经所述第一气流通道、所述第二气流通道以及所述前冲击隔板上的冲击气孔,冲击至所述稳定器外壳体前缘的内侧进行冷却。

优选地,所述火焰稳定器还包括设置于所述冷却气进气管后侧的后冲击隔板,所述后冲击隔板上设有多个冲击气孔,第四部分的冷却气经所述后冲击隔板上的冲击气孔,冲击至所述稳定器外壳体尾缘的内侧进行冷却。

优选地,所述稳定器外壳体的前缘和尾缘位置分别设有气膜孔,以对应地使所述第三部分和所述第四部分的冷却气经过所述气膜孔而在所述稳定器外壳体的前缘和尾缘形成气膜冷却;

并且,所述稳定器外壳体在侧壁靠近所述充填排油孔的位置同样设有气膜孔,以至少部分地分流所述第一部分冷却气而在所述稳定器外壳体的侧壁形成气膜冷却。

优选地,所述值班喷油杆设有多个被构造为从后向前喷射燃油的直射式喷嘴,以使燃油撞击至所述稳定器内壳体的前缘后再经所述稳定器内壳体、所述值班油路及所述稳定器外壳体排出所述火焰稳定器。

优选地,多个所述值班油路的总通道面积大于多个所述直射式喷嘴的总面积。

优选地,所述充填喷油杆设有多个直射式或扇形充填燃油喷嘴,多个所述充填燃油喷嘴的位置与多个所述充填排油孔的位置相匹配,从而保证充填燃油排出火焰稳定器。

在本发明的另一个方面,提供一种变循环发动机,其特征在于,包括如前文任一实施例所述的油气分离式一体化火焰稳定器系统。

优选地,所述火焰稳定器设置于所述变循环发动机的加力燃烧室的分流环尾缘内侧或者中心锥外侧,所述冷却气进气管被构造为引入外涵道或核心风扇处的冷却气。

基于此,本发明各实施例具有以下有益的技术效果中的至少一个:

本发明将火焰稳定器构造为稳定器外壳体和稳定器内壳体组成的双层结构,将值班喷油杆容纳在稳定器内壳体的内部,将充填喷油杆容纳在稳定器外壳体和稳定器内壳体之间,由此通过向稳定器外壳体的内部引入冷却气并设计相应的冷却流路以充分冷却值班喷油杆和充填喷油杆。

本发明通过使值班喷油杆逆向喷射并撞击稳定器内壳体的内部前缘,从而提高燃油雾化及混合的效果,并通过精准控制值班燃油和充填燃油的各自的喷油路径,以同时达到较高的火焰稳定性与较佳的火焰燃烧效率两方面技术效果。

本发明利用前冲击隔板、后冲击隔板、实心隔板等结构构造火焰稳定器内部的冷却流路,使冷却气分股而冷却不同的重要部位,并利用火焰稳定器前缘、中部和尾缘区域分布的气膜孔使火焰稳定器内部的冷却气流出而在火焰稳定器的外表面形成相应的气膜冷却结构。

附图说明

附图用来提供对本申请技术方案的进一步理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本申请的技术方案,但并不构成对本申请技术方案的限制。

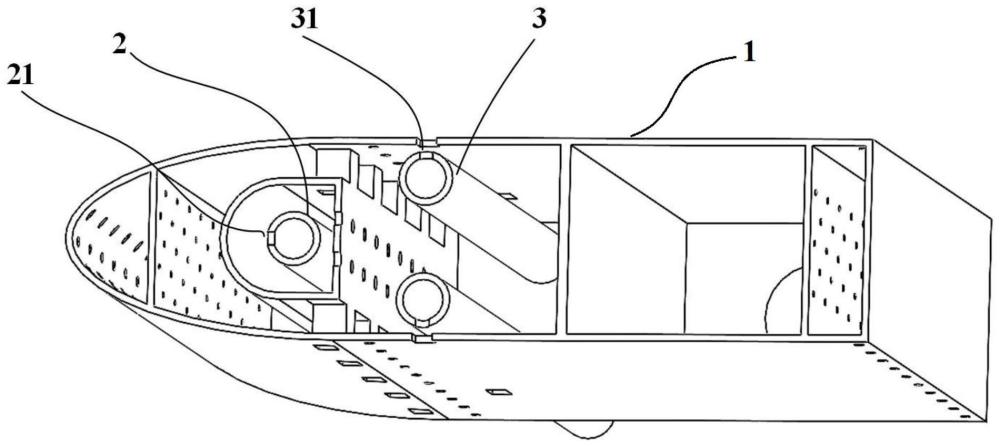

图1为本发明提供的油气分离式一体化火焰稳定器系统沿垂直于周向剖面的立体结构示意图;

图2为本发明提供的油气分离式一体化火焰稳定器系统沿垂直于径向剖面的立体结构示意图;

附图标记:

1-火焰稳定器,11-稳定器外壳体,12-冷却气进气管,13-实心隔板,14-前冲击隔板,15-后冲击隔板,16-稳定器内壳体,17-值班油路,18-充填排油孔,19-气膜孔;

2-值班喷油杆,21-直射式喷嘴;

3-充填喷油杆,31-充填燃油喷嘴;

a-第一气流通道,b-第二气流通道。

具体实施方式

下面将参照附图来详细描述本发明的各种示例性实施例。对示例性实施例的描述仅仅是说明性的,并不作为对本发明及其应用或使用的任何限制。本发明发明可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例是为了使本发明清楚且完整,并且向本领域技术人员充分表达本发明的范围。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置应被解释为仅仅是示例性的,而不是作为限制。

如图1-2所示,在本发明的一个方面,提供一种油气分离式一体化火焰稳定器系统,其包括火焰稳定器1、值班喷油杆2、充填喷油杆3及冷却气进气管12。其中,火焰稳定器1包括稳定器外壳体11、设置于稳定器外壳体11内部的稳定器内壳体16、以及使稳定器外壳体11的外部与稳定器内壳体16的内部相互连通的值班油路17。

以火焰稳定器1的结构为基础,值班喷油杆2安装于稳定器内壳体16内部,并通过值班油路17向火焰稳定器1的外部喷射值班燃油;充填喷油杆3安装于稳定器外壳体1内部并位于稳定器内壳体16的后侧,通过设置于稳定器外壳体11侧壁的充填排油孔18向火焰稳定器1的外部喷射充填燃油;而冷却气进气管12能够向稳定器外壳体11的内部引入冷却气,其中第一部分的冷却气流经充填喷油杆3并从充填排油孔18排出稳定器外壳体1,第二部分的冷却气经稳定器内壳体16尾缘的气孔进入稳定器内壳体16的内部以冷却值班喷油杆2。

由此,在非加力状态下,稳定器外壳体11内部充有冷却气,在加力状态下,稳定器内壳体16内部充有值班燃油,而稳定器外壳体11的其他区域充有冷却气,从而在保证由火焰稳定器提供稳定点火源的同时解决喷油杆和火焰稳定器的烧蚀和结焦问题。

优选地,火焰稳定器1还包括实心隔板13,稳定器内壳体16设置于稳定器外壳体11内部的前部区域,冷却气进气管12连通于稳定器外壳体11的后部区域,实心隔板13设置于稳定器外壳体11内部的中部区域且位于充填喷油杆3后侧;其中,稳定器外壳体11的径向方向的两个侧壁中的一个侧壁与实心隔板13间隔设置以形成第一气流通道a,另一个侧壁与实心隔板13贴合设置并连通冷却气进气管12。

本发明将稳定器内壳体16、实心隔板13和冷却气进气管12分别设置于稳定器外壳体11的前部、中部和后部区域,并利用第一气流通道a形成冷却气在火焰稳定器内部的曲折的从后往前的流动路线,由此使冷却气能够更充分地流动到火焰稳定器的各个部分,并从后向前地逆着火焰稳定器的温度梯度流动以保证火焰稳定器前部和后部两者的冷却效果。

优选地,多个值班油路17沿稳定器外壳体11的径向方向间隔设置,从而在相邻的两个值班油路17、稳定器内壳体16和稳定器外壳体11之间围合成第二气流通道b;其中,火焰稳定器1还包括设置于稳定器内壳体16前侧的前冲击隔板14,前冲击隔板14上设有多个冲击气孔,第三部分的冷却气经第一气流通道a、第二气流通道b以及前冲击隔板14上的冲击气孔,冲击至稳定器外壳体11前缘的内侧进行冷却。

值班油路17为管路结构,其连接在稳定器内壳体16和稳定器外壳体11之间,从而使值班喷油杆2喷出的燃油能够从稳定器内壳体16的内部经值班油路17到达稳定器外壳体11的外部。并且,多个值班油路17间隔设置,从而不至于完全封堵稳定器内壳体16和稳定器外壳体11之间的空隙,使得在相邻的两个值班油路17、稳定器内壳体16和稳定器外壳体11之间围合成第二气流通道b。

经过该第二气流通道b,第三部分的冷却气能够到达稳定器外壳体11内的前部区域,经前冲击隔板14上的冲击气孔,形成撞击至稳定器外壳体11前缘内侧的冲击冷却气流并且,稳定器外壳体11前缘还设有多个气膜孔19,因此第三部分冷却气在冲击至稳定器外壳体11的前缘后会进一步顺着多个气膜孔19排出火焰稳定器1的外部,并在稳定器外壳体11的前缘外部形成气膜冷却。由此,以内部的冲击冷却和外部的气膜冷却共同实现对直接接触高温来流的稳定器外壳体11前缘的冷却。

优选地,火焰稳定器1还包括设置于冷却气进气管12后侧的后冲击隔板15,后冲击隔板15上设有多个冲击气孔,第四部分的冷却气经后冲击隔板15上的冲击气孔,冲击至稳定器外壳体11尾缘的内侧进行冷却。相应地,稳定器外壳体11后缘同样设有多个气膜孔19,因此第四部分冷却气在冲击至稳定器外壳体11的后缘后会进一步顺着多个气膜孔19排出火焰稳定器1的外部,并在稳定器外壳体11的后缘外部形成气膜冷却。由此,以内部的冲击冷却和外部的气膜冷却共同实现对稳定器外壳体11后缘的冷却。

优选地,稳定器外壳体11在侧壁靠近所述充填排油孔的位置设有气膜孔19,以至少部分地分流第一部分的冷却气而在稳定器外壳体11的侧壁形成气膜冷却。

优选地,值班喷油杆2设有多个被构造为从后向前喷射燃油的直射式喷嘴21,以使燃油撞击至稳定器内壳体16的前缘后再经稳定器内壳体16、值班油路17及稳定器外壳体11排出火焰稳定器1。

上述值班燃油沿径向(与喷油杆一个方向)均匀分布,随后从值班油路17离开火焰稳定器1。值班燃油逆向喷射于稳定器内壳体前缘,并通过挡溅雾化方式改善值班燃油沿径向方向的均匀性,随后从值班油路离开火焰稳定器,并均匀分布于回流区附近,从而保证火焰稳定器稳定燃烧。

优选地,多个值班油路17的总通道面积大于多个直射式喷嘴21的总面积。由于值班油路通道面积远远大于直射式喷嘴面积,因此可知值班燃油离开火焰稳定器的速度较小,燃油穿透深度较低,因此在周向方向上均匀地分布于火焰稳定器尾缘回流区附近,从而保证此一体化系统具有优秀的稳焰性能。

优选地,充填喷油杆3设有多个直射式或扇形充填燃油喷嘴31,多个充填燃油喷嘴31的位置与多个充填排油孔18的位置相匹配,从而保证充填燃油排出火焰稳定器1。

充填燃油从充填喷油杆3上的直射式或者扇形喷嘴31横向喷射充填燃油,充填燃油通过充填排油孔18排出火焰稳定器1。由于横向喷射具有穿透深度大,覆盖范围广的特点,因此充填燃油能较为充分且均匀地的分布于火焰稳定器外侧的非堵塞区域,从而保证此一体化系统具有优秀的燃烧效率。

综上所述,冷却气从冷却气进气管12进入火焰稳定器1内部,并分为4部分。第一部分冷却气经第一气流通道a到达火焰稳定器中前区域,并从火焰稳定器两侧的气膜孔19和充填排油孔18离开火焰稳定器,其中从气膜孔离开的冷却气,在火焰稳定器外表面形成冷却气膜,保护火焰稳定器;第二部分冷却气经第一气流通道a和稳定器内壳体16尾缘的气孔,进入稳定器内壳体16,以防止非加力状态下,加力燃烧室高温燃气倒灌,从而解决喷油杆结焦问题;第三部分冷却气经第一气流通道a、第二气流通道b以及前冲击隔板14,到达火焰稳定器1前缘,并从前缘的气膜孔离开火焰稳定器。第四部分冷却气经后冲击隔板15,从火焰稳定器1尾缘的气膜孔离开火焰稳定器;上述第三部分和第四部分的冷却气,同样在火焰稳定器外表面形成冷却气膜。此外,前冲击隔板14和后冲击隔板15,采用冲击冷却的方案,进一步冷却火焰稳定器的前缘和尾缘。

在本发明的另一个方面,提供一种变循环发动机,其特征在于,包括如权利要求1-8任一项的油气分离式一体化火焰稳定器系统。

优选地,火焰稳定器1设置于变循环发动机的加力燃烧室的分流环尾缘内侧或者中心锥外侧,冷却气进气管12被构造为引入外涵道或核心风扇处的冷却气。