一种生物质低氮燃烧方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及生物质燃烧技术领域,特别涉及一种生物质低氮燃烧方法。

背景技术

现有的生物质燃烧机多为颗粒燃烧机,需要将生物质制成颗粒,生物质颗粒表面积大,与空气接触的面积小,颗粒燃料一般含水较高,自身灰分及自身带有的杂质容易形成结焦,影响锅炉的使用。

目前在对生物质燃烧时,由于未充分考虑助燃气体的风量、风向及气化室内的燃烧温度等多种因素对燃烧状态的影响,导致生物质燃烧不充分,且燃烧过程中温度难以控制、氮氧化物生成量高、助燃气体消耗量偏高等问题。同时由于燃烧过程中温度难以控制,进而导致局部温度过高,生物质部分熔化为液态或呈软化状态,无法与气体混合,进而加剧燃烧不充分和结焦状况发生。综上,现有的生物质燃烧过程中存在燃烧不充分、燃烧过程中温度难以控制、氮氧化物生成量高、助燃气体消耗量偏高、结焦等问题。

发明内容

针对上述问题,本发明的目的是提供一种生物质低氮燃烧方法,以解决现有的生物质燃烧过程中存在的燃烧不充分、燃烧过程中温度难以控制、氮氧化物生成量高、助燃气体消耗量偏高、结焦等问题。

为实现上述目的,本发明所采用的技术方案为:

一种生物质低氮燃烧方法,所述生物质低氮燃烧方法是利用生物质低氮燃烧机对生物质进行气化、部分燃烧;

所述生物质低氮燃烧机包括气化室,所述气化室入口端连通一次风管的出口端、二次风管的出口端和三次风管的出口端;

三次风管内同轴嵌设有二次风管,二次风管内同轴嵌设有一次风管;

一次风管的出口端设有多片一级旋流叶片和一级驱动套;一级旋流叶片倾斜设置在一级驱动套上,且多片一级旋流叶片均匀分布在一级驱动套上;

二次风管的出口端设有多片二级旋流叶片和二级驱动套;二级旋流叶片倾斜设置在二级驱动套上,且多片二级旋流叶片均匀分布在二级驱动套上;

三次风管出口端设有多片三级旋流叶片和三级驱动套;三级旋流叶片倾斜设置在三级驱动套上,且多片三级旋流叶片均匀分布在三级驱动套上;

一次风管贯穿二级驱动套;

二次风管贯穿三级驱动套;

二级旋流叶片的数量是所述一级旋流叶片数量的3倍;

三级旋流叶片的数量是所述二级旋流叶片数量的2倍。

进一步的,一级旋流叶片与一级驱动套呈角度α1,角度α1为58~62°;

二级旋流叶片与二级驱动套呈角度β1,角度β1为28~32°;

三级旋流叶片与三级驱动套呈角度γ1,角度γ1为24~26°。

进一步的,一级旋流叶片的进口安装角的角度α2为58~62°、出口安装角的角度α3为58~62°;

二级旋流叶片的进口安装角的角度β2为28~32°、出口安装角的角度β3为28~32°;

三级旋流叶片的进口安装角的角度γ2为14~16°、出口安装角的角度γ3为14~16°。

进一步的,二级旋流叶片的倾斜方向与一级旋流叶片的倾斜方向一致;

三级旋流叶片的倾斜方向与一级旋流叶片的倾斜方向相反。

进一步的,生物质在气化室内进行气化、部分燃烧;

气化室靠近出口端的侧壁还连通设置有四次风管;

一次风管、二次风管、三次风管和四次风管的总供风量与生物质的重量之间的关系为6.16~6.44Nm

进一步的,一次风管供给的一次风的供风量是总供风量的1/7;

二次风管供给的二次风的供风量是总供风量的3/7;

三次风管供给的三次风的供风量是总供风量的2/7;

四次风管供给的四次风的供风量是总供风量的1/7。

进一步的,所述生物质在进去气化室前还需利用余热烘干至水分含量≤10%以后,粉碎至50目以上。

进一步的,一级旋流叶片的数量为3片,二级旋流叶片的数量为9片,三级旋流叶片的数量为18片。

进一步的,所述生物质经生物质低氮燃烧机进行气化、部分燃烧后,进入锅炉内再次充分燃烧;

锅炉的入口端与气化室的出口端连通,锅炉与二次风管、三次风管的入口端均通过循环管路连通;

通过循环管路将燃烧后的尾气,回用一部分,利用低含氧量的高温的尾气与空气混合作为燃烧需要的空气;燃烧需要的空气供一次风管、二次风管、三次风管及四次风管供风使用;

其中,燃烧需要的空气中燃烧后的尾气与空气的体积比为1:3.8~4.2。

进一步的,气化室入口端还连通设置有点火装置;

气化室的出口端设置为锥形结构;气化室的内壁倾斜设置有锥形斜夹套,锥形斜夹套的一端与四次风管的出风口相连通,另一端指向气化室的锥形出口端;锥形斜夹套的尺寸较大端与四次风管的出风口连接;

一次风管的入口端倾斜设置,并与接料管连通,物料经接料管利用一次风管的一次风携带进入气化室;进入气化室前,物料与一次风经旋流叶片打散并旋转扩散至整个气化室的内腔中;

二次风管的入口端与三次风管的入口端错位设置;

二次风管内固定设有均风板,均风板位于二次风管的入口端与出口端之间;均风板上开设有多个通风孔,多个通风孔在均风板上呈矩形阵列排布。

本发明的有益效果是:

本发明通过控制供风的风管数量、各风管内设置的旋流叶片的角度和叶片数及旋流叶片倾斜方向,控制进入气化室内的物料(即生物质)方向、供风的风向和风量,从而使生物质在生物质燃烧机的气化室内与燃烧需要的空气充分混匀,利用燃烧需要的空气作为气化介质,在气化室内与生物质发生氧化反应和还原反应,将其中所含的碳、氢等物质转化成为一氧化碳、氢、甲烷等可燃组分为主的气体,可燃组分的气体再和三次风管供给的燃烧需要的空气充分混合、燃烧;本发明通过控制进入气化室内的物料方向和供风的风向和风量,能够将生物质气化,将固态与气态的混合物转变成气气混合物,使燃烧时混合更加均匀,燃烧更加充分;

本发明通过控制供风的风管数量、各风管内设置的旋流叶片的角度和叶片数及旋流叶片倾斜方向,控制进入气化室内的供风的风向和风量,可以有效避免气化室内局部温度过高,降低结焦的风险;且本发明将四次风管设置在气化室出口端端,通过控制四次供风的出风位置和风量,能够保证生物质的燃尽率,并有效防止气化室内壁的结焦的风险;

本发明通过将燃烧后的尾气,回用一部分,利用低含氧的高温烟气与空气混合,降低助燃空气的含氧量,从而防止燃烧过程中温度变得过高,防止生物质部分熔化为液态或呈软化状态,无法与气体混合,发生结焦的燃烧不充分的问题;同时,还能进一步抑制氮氧化物的生成。

附图说明

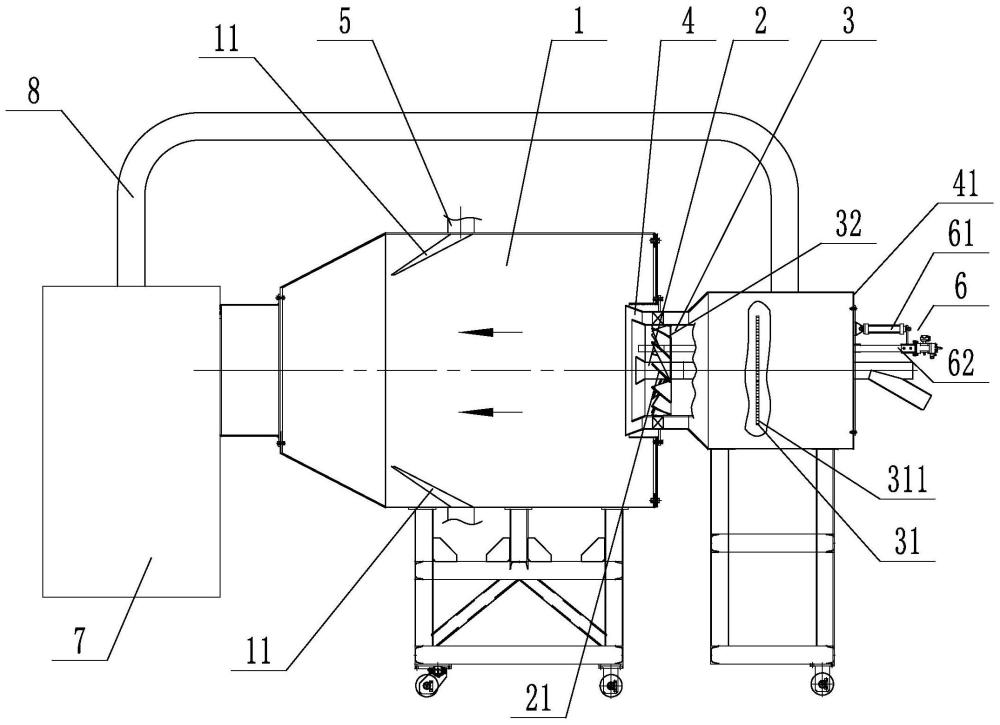

图1为本发明生物质低氮燃烧机的主视图;

图2为本发明生物质低氮燃烧机的右视图;

图3是本发明一次风管的侧视图;

图4是本发明二次风管的侧视图;

图5是本发明三次风管的侧视图;

图6为本发明一次风管、二次风管和三次风管的主视图;

图7为本发明一次风管、二次风管和三次风管的后视图。

附图标记说明:

1、气化室;11、锥形斜夹套;2、一次风管;21、一级旋流叶片;3、二次风管;31、均风板;311、通风孔;32、二级旋流叶片;4、三次风管;41、端板;42、三级旋流叶片;5、四次风管;6、点火装置;61、伸缩杆;62、点火杆;7、锅炉;8、循环管路。

具体实施方式

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

实施例1一种生物质低氮燃烧方法

本实施例为一种生物质低氮燃烧方法,具体过程如下:

取含有46.60wt%基碳、4.77wt%基氢、31.12wt%基氧、0.31wt%基氮、0.42wt%基硫的生物质(以下简称物料),利用锅炉7余热烘干至水分含量≤10%(本实施例中生物质烘干至水分含量为10%)以后,再经二级粉碎至50目以上,所得粉碎后的生物质采用生物质低氮燃烧机进行气化、部分燃烧,再经锅炉7充分燃烧,得燃烧后的尾气,回收部分的尾气与空气混合作为燃烧需要的空气,其余的尾气直接排放。通过监测可知,尾气中一氧化碳浓度为0mg/Nm

连续燃烧67.2吨生物质后,生物质低氮燃烧机的出口处依然无灰渣残留(即灰渣残留量为0kg)、生物质低氮燃烧机内(气化室内)无结焦(即结焦0mm),生物质燃尽率99.99%。

其中,涉及的生物质低氮燃烧机具体结构如下:

如图1和图2所示,为本发明的生物质低氮燃烧机,包括气化室1,气化室1的内部为中空结构,生物质进入气化室1后在其内部进行气化、部分燃烧。气化室1入口端连通设置有一次风管2的出口端、二次风管3的出口端、三次风管4的出口端及点火装置6;

如图1和图2所示,三次风管4内同轴嵌设有二次风管3,二次风管3内同轴嵌设有一次风管2,即一次风管2、二次风管3、三次风管4由内至外依次设置,且一次风管2、二次风管3、三次风管4的出口端均与气化室1的入口端相连通。

如图1和图2所示,一次风管2主要用于输送物料和部分供风,一次风管2供给的一次风携带物料通过一次风管2进入气化室1内。一次风管2的入口端倾斜设置便于与接料管(图中未示出)连接,接料管用于物料与一次风管2之间的连接,接料管常选用软管,软管与倾斜设置的入口端连接,使软管自然状态平顺连接,能有效防止软管弯折带来的物料输送过程中的卡滞和堵塞。如图3、图6和图7所示,一次风管2的出口端设有多个一级旋流叶片21(一般设置三片一级旋流叶片21)和一级驱动套;一级旋流叶片21倾斜设置在一级驱动套上,且多片一级旋流叶片21均匀分布在一级驱动套上。一级旋流叶片21为一般长方形叶片即可,一级旋流叶片21与一级驱动套呈角度α1(即一级旋流叶片21的边与一级驱动轴套切线之间的夹角呈角度α1),角度α1为58~62°,优选角度α1为60°(本实施例中角度α1为60°);一级旋流叶片21的进口安装角的角度α2为58~62°、出口安装角的角度α3为58~62°(本实施例中一级旋流叶片21的进口安装角的角度α2为60°、出口安装角的角度α3为60°)。物料经接料管利用一次风管2的一次风携带进入气化室1,并与一次风充分混合;进入气化室1前,物料与一次风经一级旋流叶片21打散并旋转扩散至整个气化室1的内腔中。

如图1和图2所示,二次风管3的入口端与三次风管4的入口端错位设置,且二次风管3、三次风管4的进风方式均为侧向进风。如图2所示,本实施例中的二次风管3与三次风管4的入口端垂直设置,安装空间大,方便与其它管路的对接安装。二次风为侧向进入气化室1,二次风管3内固定设有均风板31,均风板31位于二次风管3的入口端与出口端之间。均风板31上开设有多个通风孔311,多个通风孔311在均风板31上呈矩形阵列排布。二次风进入气化室1时,首先通过均风板31,使得二次风均匀的通过均风板31上均布设置的通风孔311。如图4、图6和图7所示,二次风管3的出口端设有多片二级旋流叶片32(一般设置九片二级旋流叶片32)和二级驱动套;一次风管2贯穿二级驱动套;二级旋流叶片32倾斜设置在二级驱动套上,二级旋流叶片32的倾斜方向与一级旋流叶片21的倾斜方向一致;且多片二级旋流叶片32均匀分布在二级驱动套上;二级旋流叶片32为一般长方形叶片即可,二级旋流叶片32与二级驱动套呈角度β1(即二级旋流叶片32的边与二级驱动轴套切线之间的夹角呈角度β1),角度β1为28~32°,二级旋流叶片32的进口安装角的角度β2为28~32°、出口安装角的角度β3为28~32°(本实施例中二级旋流叶片32的进口安装角的角度β2为30°、出口安装角的角度β3为30°)。多片二级旋流叶片32与一次风管2出口端设置的多片旋流叶片21配套使用,确保粉碎后的生物质与一次风和二次风均匀混合。

如图1和图2所示,三次风管4位于最外侧,三次风管4的进风方式与二次风管3的进风方式相同,均为侧向进风。三次风管4的出口端固定连接有端板41,端板41与点火装置6固定连接。如图5、图6和图7所示,三次风管4的出口端也设有多片三级旋流叶片42(一般是设置十八片三级旋流叶片42)和三级驱动套;二次风管3贯穿三级驱动套;三级旋流叶片42倾斜设置在三级驱动套上,三级旋流叶片42的倾斜方向与一级旋流叶片21的倾斜方向相反。且多片三级旋流叶片42均匀分布在三级驱动套上;三级旋流叶片42为一般长方形叶片即可,三级旋流叶片42与三级驱动套呈角度γ1(即三级旋流叶片42的边与三级驱动轴套切线之间的夹角呈角度γ1),角度γ1为14~16°,三级旋流叶片42的进口安装角的角度γ2为14~16°、出口安装角的角度γ3为14~16°(本实施例中三级旋流叶片42的进口安装角的角度γ2为14~16°、出口安装角的角度γ3为14~16°)。

如图1~图7所示,通过控制一级旋流叶片21、二级旋流叶片32和三级旋流叶片42的数量、角度和倾斜方向,控制进入气化室1内的物料方向、供风的风向和风量,确保布风的均匀性,从而使粉碎后的生物质在气化室1内与燃烧需要的空气充分混匀,而且在保证特定供氧量的条件下,保证燃烧火焰能够往中心聚拢,保证气化室1内的火焰离开气化室1时的强度。

另外,一次风管2、二次风管3、三次风管4的出口端均设置为喇叭口形状,便于物料向外侧扩散。值得注意的是,一次风管2、二次风管3的出口端均采用耐高温材料制成,本实施例中优选310S耐高温材质,以保证气化室1内的高温燃烧,且有利于提高燃烧机的使用寿命。

如图1所示,气化室1的出口端设置为锥形结构,气化室1靠近出口端的侧壁连通设置有四次风管5,气化室1的内壁倾斜设置有锥形斜夹套11,锥形斜夹套11的一端与四次风管5的出风口相连通,另一端指向气化室1的锥形出口端。锥形斜夹套11的尺寸较大端与四次风管5的出风口连接,锥形斜夹套11的尺寸较小端指向气化室1的锥形出口端。由于在气化室1的锥形出口端的物料输送速度急剧变化,经常发生结焦现象,通过四次风送风,在气化室1的锥形出口端增加流动风,防止物料在锥形出口端结焦。而且,锥形斜夹套11的设置,使四次风通过锥形斜夹套11的出口端时,四次风速加快且四次风的强度增大,且四次风出口端指向气化室1的锥形出口端,更有利于将粘接在锥形出口端的物料吹散,以防止在锥形出口端结焦。此外,通过四次风管5还能向气化室1内补充一部分空气,保证了生物质的燃尽率。

粉碎后的生物质进入气化室1,与多级供风提供的燃烧需要的空气充分混合,利用燃烧需要的空气作为气化介质,在气化室1内与生物质发生氧化反应和还原反应,将其中所含的碳、氢等物质转化成为一氧化碳、氢、甲烷等可燃组分为主的气体,可燃组分的气体再和三次风管4供给的燃烧需要的空气充分混合、燃烧。

粉碎后的生物质在气化室1内进行气化、部分燃烧过程中,需要控制一次风管2、二次风管3、三次风管4和四次风管5的总供风量与生物质的重量之间的关系为6.16~6.44Nm

二次风管3供给的二次风的供风量是总供风量的3/7(即二次风的供风量与生物质的重量之间的关系为2.64~2.76Nm

三次风管4供给的三次风的供风量是总供风量的2/7(即三次风的供风量与生物质的重量之间的关系为1.76~1.84Nm

四次风管5供给的四次风的供风量是总供风量的1/7(即四次风的供风量与生物质的重量之间的关系为0.88~0.92Nm

如图1所示,点火装置6包括伸缩杆61及点火杆62,伸缩杆61的固定端与三次风管4的一端的端板41固定连接,伸缩杆61的活动端与点火杆62固定连接,点火杆62贯穿气化室1的入口端并与气化室1滑动连接。本实施例中,伸缩杆61可以选用气缸、液压缸或电动缸,在此不以此为限,只要使伸缩杆61具有自动伸缩功能即可。伸缩杆61伸缩带动点火杆62进入或退出气化室1,以对气化室1内的物料进行点火,其中点火杆62为现有技术,可以选用市面销售的任一产品,在此不再赘述。点火装置6的出口端材质也采用耐高温材质,本实施例中优先选用310S耐高温材质。点火杆62可以采用液化气或天然气等作为燃料,通过一次风将物料输送至气化室1,当气化室1内的物料达到一定浓度后,通过点火装置6将物料点燃,完成点火。低氮生物燃烧机上还配置有火焰检测装置、压力检测装置、温度检测装置及控制器(图中均未示出),控制器及各种检测装置可以选用市面销售的现有产品,控制器根据各检测装置的反馈数据,控制并调整二次风及三次风的强度,进而控制火焰大小及长度。

粉碎后的生物质在生物质低氮燃烧机进行气化、部分燃烧后,进入锅炉7内再次充分燃烧,得燃烧后的尾气。回收部分的尾气与空气混合作为燃烧需要的空气,其余的尾气直接排放。

其中,锅炉7的入口端与气化室1的出口端连通,锅炉7与二次风管3、三次风管4的入口端均通过循环管路连通。锅炉7燃烧后的尾气,通过循环管路与二次风管3、三次风管4连通,将一部分尾气作为二次风、三次风使用,回用一部分尾气,利用低含氧量的高温的尾气与空气混合作为燃烧需要的空气,燃烧需要的空气供一次风管2、二次风管3、三次风管4及四次风管5供风使用;回用部分尾气能够降低助燃气体的含氧量,不致使燃烧温度变得过高,从而抑制氮氧化物的生成。锅炉7的出口端还设有一氧化碳探测器探头和氮氧化物探测器探头,用于检测一氧化碳和氮氧化物含量。

其中,燃烧需要的空气中尾气与空气的体积比为1:4。

实施例2~5生物质低氮燃烧方法

实施例2~5分别为一种生物质低氮燃烧方法,它们的步骤与实施例1基本相同,不同之处仅在于设备参数和工艺参数的不同,具体详见表1:

表1实施例2~5中各项参数一览表

实施例2~5其它部分的内容,与实施例1相同,在此不再赘述。

对比例

对比例1~15为实施例1中生物质低氮燃烧方法的对比试验,区别仅在于:

对比例1中直接采用现有的生物质燃烧机(三牛热能、型号SN-90,仅为一次供风),按总供风量与生物质的重量之间的关系为6.3Nm

对比例2中一级旋流叶片21设置三片、二级旋流叶片32设置六片、三级旋流叶片42设置九片,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为286mg/Nm

对比例3中一级旋流叶片21设置六片、二级旋流叶片32设置十二片、三级旋流叶片42设置二十四片,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为291mg/Nm

对比例4中一级旋流叶片21设置角度α1为30°、进口安装角的角度α2为30°、出口安装角的角度α3为30°,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为257mg/Nm

对比例5中一级旋流叶片21设置角度α1为80°、进口安装角的角度α2为80°、出口安装角度的角度α3为80°,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为198mg/Nm

对比例6中二级旋流叶片32设置角度β1为60°、进口安装角的角度β2为60°、出口安装角的角度β3为60°,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为152mg/Nm

对比例7中二级旋流叶片32设置角度β1为15°、进口安装角的角度β2为15°、出口安装角的角度β3为15°,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为289mg/Nm

对比例8中三级旋流叶片42设置角度γ1为40°、进口安装角的角度γ2为30°、出口安装角的角度γ3为30°,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为183mg/Nm

对比例9中三级旋流叶片42设置角度γ1为15°、进口安装角的角度γ2为8°、出口安装角的角度γ3为8°,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为309mg/Nm

对比例10中一级旋流叶片21、二级旋流叶片32和三级旋流叶片42的倾斜方向相同,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为184mg/Nm

对比例11中总供风量与生物质的重量之间的关系为7.0Nm

对比例12中总供风量与生物质的重量之间的关系为5.5Nm

对比例13中总供风量与生物质的重量之间的关系为6.3Nm

对比例14中燃烧需要的空气中尾气与空气的体积比为1:2,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为687mg/Nm

对比例15中燃烧需要的空气中尾气与空气的体积比为1:8,其它工艺参数不变,在生物质低氮燃烧机中进行气化、部分燃烧后,经锅炉充分燃烧,所得尾气中一氧化碳的浓度为383mg/Nm

通过比较实施例1~5和对比例1~15的燃烧结果,可以看出,采用本发明的燃烧方法能够使生物质燃烧更加充分,提高生物质燃尽率,减少灰渣残留量,降低尾气中一氧化碳和氮氧化物含量;同时还能够降低结焦厚度,防止生物质在生物质低氮燃烧机内结焦。由对比例1~13可以看出,供风的风管数量、各风管内设置的旋流叶片的角度和叶片数、旋流叶片倾斜方向、各风管的供风量及回用的尾气用量,均会不同程度的影响生物质的燃烧状态。本发明通过设置合理的设备参数和工艺参数,有效保障了生物质的燃烧状态。

本发明虽为实现上述目的而公开了较佳的具体实施例,但其并非用以限制本发明的构造特征,任何该本领域技术人员应知,在本发明的技术精神下,任何轻易思及的变化或修饰皆是可能的,且皆被本发明的申请专利范围所涵盖。