危废污泥高温熔融热解烟气分质回收装置

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于危废处理领域,涉及到危险废物高温熔融热解烟气收集和余热余能回收利用,具体的说是一种用于重金属组分回收的危废污泥高温熔融热解烟气分质回收装置。

背景技术

危废污泥国际上流行的处理方式有以下4种:熔融固化处理、水泥混凝固化处理、药剂处理和酸溶液浸出处理。其中研究最多,也是美国、德国、日本等发达国家最推崇的,是熔融固化处理技术。采用熔融方式无害化处理污泥,熔融固结生成的玻璃体结构可以有效固定重金属,利用高温(>1500℃)可以分解污泥中的有机化合物、二噁英等有毒成分,防止其危害生态环境,得到的玻璃渣产物可以进一步资源化利用,因此高温熔融处理在重金属危废的无害化处理中受到广泛的重视【钱袁栋,马增益,张艺颗等.基于图像处理的重金属污泥熔融温度场研究.能源工程,2022年,第5期,48-52,67】。

目前用于危险废物处置领域的熔融炉主要包括电阻式熔融炉和等离子体熔融炉。电阻式熔融炉通常将电极插入或接触物料,利用不同电极正负极差异,以熔融物料为媒介实现电流通过。当电流通过熔融物料时,因物料自身电阻作用而产生热量,提高物料温度实现高温熔融。

等离子体熔融炉利用电能激发等离子火炬,产生高温等离子体。高温等离子体在密闭熔炉内产生高温,对物料进行熔融处置,熔渣经水淬后成为玻璃态产物,重金属被有效固化,渗出率极低,可实现路基集料、建设用砂/卵石/碎石、水泥骨料、混凝土掺和料等建材领域资源化利用。

美国早于1986年即运用热等离子体熔融技术模拟处理放射性核废料,至今已建成多座热等离子体熔融处理厂,处理包括垃圾焚烧飞灰在内的各种危险废弃物。瑞士于1990年运用Retech′s PACT技术处理危废,而于1998年由DAE科技公司自主研发成功热等离子体发生系统,应用于包括垃圾焚烧飞灰在内的各种危险废弃物的溶融处理。其他国家如法国的Europlasma公司研发的等离子体喷枪技术、加拿大Resorotion Canda limited建成的日处理24t的等离子体培融炉、瑞典Scan Dust公司与B.U.S共同研发建成的5.5万吨/年的等离子体熔融炉、英国于1990年成功研制出的直流等离子体熔融技术、澳大利亚STL Limited开发的PLASCON等离子体熔融技术及以色列EER运用及开发的PGM技术,都显示等离子高温熔融技术以其减容率高、二噁英去除彻底、重金属有效分离等优势,正备受各国青睐。此外,Nishida等以生活垃圾焚烧飞灰为例,熔融产生的玻璃体材料,其性质相当稳定,二噁英的脱除率高达99.9%,重金属的浸出性也符合毒性浸出标准。熔融玻璃体残渣粉碎后作为水泥、沥青混合料,或制成透水砖等,具有一定的实用价值。

日本对高温熔融处理废弃物领域研究较早,并出台了一系列政策法规。2009年,日本发布《工业废物熔融处置产品质量管理手册》中对熔融产物的重金属浸出,以及熔融产物作为路基材料使用时重金属总量进行限制。重金属浸出及浸出总量列出了严格的限制指标,其中六铬浸出限制最高达到0.05mg/L,总汞浸出限值仅为0.0005mg/L,截止2013年日本已投入运行的垃圾气化熔融机组达到122座,年处理量达到691.6万吨。垃圾经过气化处理后得到的灰渣进入该气化炉底部的熔融区域。通过富氧空气、焦炭和垃圾中可燃组分反应提供热能,灰渣熔融区域温度可达到1800℃。灰渣中无机组分及金属等发生熔融,经水淬处理后得到熔渣,有害重金属被包裹在玻璃体结构中,重金属浸出符合相关标准。熔融后得到的熔渣材料性能良好,可以作为基建的填充材料使用【杨俊波,李军,苏明舟等.日本垃圾气化处理技术探讨.绿色科技.2016(2):146-147】。

日本富山县建有三座污泥熔融炉。污泥经干燥机处理至含水率为20%后,进入表面熔融炉在1300℃下进行高温熔融处置。熔渣透水性良好,强度合适,主要作为水管材料、路基材料或沥青混合物辅料使用。

日本川崎制铁所引进瑞士气化熔融技术,在日本千叶建设2座150t/d熔融炉。炉体从底部吹入氧气,与物料中可燃组分发生反应放热,将固体废物中金属和无机组分进行熔融。熔融中心温度达到2000℃。物料熔融后流入1600℃的均质炉进行保温均质分布,随后经过水淬系统冷却得到熔融玻璃渣。该系统得到的熔融渣中Pb、Cd和Hg等均符合土壤排放标准,残渣可作为路基材料使用【谭铁鹏.日本的下水污泥熔融处理及炉灰的建材资源比.环境科技,1996(1):87-92】。

国内危险废物熔融技术研究起步较晚,赵光杰等在本世纪开展了电热式熔融固化垃圾焚烧飞灰的实验研究,采用快速升温管式炉,将装满飞灰的刚玉圆盘放入炉内,接通电源加热炉内飞灰。管式炉最高工作温度1600℃,最大升温速率20℃/min。实验发现飞灰在1200℃左右开始熔融,到1290℃左右全部变成液相,可以流动【赵光杰,李海滨,赵增立等.电热式熔融固化垃圾焚烧飞灰的实验研究.可再生能源,2005.5(总第123期):44-46】。胡明团队用等离子体熔融炉对危险废物焚烧灰渣进行中试熔融处置指出,埋弧与开弧对熔渣的成分和晶体结构影响不大,熔渣中重金属浸出低于国家标准限值,二次飞灰产生率为7.5%,其主要成分为NaCl【胡明,虎训,邵哲如,等.等离子体熔融危废焚烧灰渣中试试验研究.工业加热,2018(02):18-24】。周昊研究了添加剂对废弃SCR催化剂熔融的影响。当添加剂的质量分数为40%时(Fe

田艳锦等对危险废物焚烧炉渣进行了熔融试验,熔融温度为1350℃,熔融时间为30min。研究结果表明,熔融炉渣对重金属有较好的固化效果,但重金属是炉渣资源化利用的重要限制性因素之一【田艳锦,苏秀凤,孙振国,等.危险废物焚烧炉渣的熔融与资源化研究.中国资源综合利用.2021,39(05):21-23】,所以对危险废物中重金属的高效分离,可有效拓宽熔融渣的资源化利用途径。

上述研究充分说明了危废污泥进行熔融处置可有效实现危废污泥资源化利用,变废为宝。同时研究还表明,若能高效分离出危废污泥中重金属组分,将极大提高危废污泥资源化利用的附加值。

为了高效回收危废污泥中金属/重金属,业内技术人员将在冶金行业已广泛使用的中频感应炉移植到危废污泥无害化、资源化处理过程。中频感应炉作为我国铸造行业普遍采用的关键熔炼设备,具有投资少、回报快、热效率高、清洁环保、稳定高效、成分可控等优势【李琨,张乐乐,童斌斌等.中频感应炉结构选择及节电途径探讨.工业加热,2022,51(6):7-9,19】

但由于危废污泥成分复杂,在实际生产过程中存在危废污泥熔融速度与污泥中含有的挥发分熔融热解逸出速度不同步的矛盾;同时为了实现危废污泥重金属的回收,在重金属类危险废物中掺入一定量的还原组分,这些还原组分在熔融热解过程中同样会挥发,且挥发的速度与危废污泥熔融速度不同步的问题,由此导致危废污泥熔融处置过程存在热解烟气的捕集及回收利用难题。

该热解烟气含有大量的有机污染物以及二噁英类污染物,若这类烟尘收集不全,处置不当,将对环境造成严重污染,对处置岗位人员带来极大职业危害。所以危废污泥熔融处置过程产生的热解烟气如何高效的收集、处置,并资源化利用,进而降低熔融处理成本已成为电热熔融法推广应用的瓶颈因素之一。

发明内容

本发明的目的是为了解决上述技术问题,提供一种结构简单、热效率高、清洁环保、稳定高效、成分可控、重金属组分回收率高、可实现连续生产的危废污泥高温熔融热解烟气分质回收装置。

本发明危废污泥高温熔融热解烟气分质回收装置,包括装有感应线圈、内部设有坩埚的炉体,所述炉体顶部设进料管和一次烟气集气罩,侧壁上设有熔渣出口,所述熔渣出口的炉外侧下方设有溜渣槽,所述溜渣槽上方设有以熔渣出口为中心的环形集气罩;所述环形集气罩由内环集气罩和外环集气罩组成,内环集气罩连接二气烟气管,外环集气罩连接三次烟气管。

所述进料管穿过一次烟气集气罩伸入所述坩埚顶部中心处,所述一次烟气集气罩连接一次烟气管。

所述坩埚内设有折流板组,所述折流板组与坩埚之间形成的折流通道连通所述熔渣出口,所述熔渣出口位于坩埚的中上段;所述坩埚和折流板组均为非金属电热材料。

所述折流板组包括主折流板、中心折流板和下折流板,所述主折流板两侧固定在所述坩埚侧壁上,上端靠近熔渣出口且高于熔渣出口,下端向下延伸到坩埚底部且与坩埚底部具有间距;中心拆流板位于坩埚下段的中心线上,两侧固定在所述坩埚侧壁上,下端与坩埚底部具有间距,主折流板与中心拆流板平行,下端等高;所述下折流板位于主折流板和中心折流板之间,其下端固定在坩埚底部,两侧固定在所述坩埚侧壁上。

所述下折流板的中部高于两侧,且沿中心垂线对折一定角度形成俯视状态下的人字形结构。

所述下折流板的下端对折处设有清渣导流孔。

所述折流板组还包括有倾斜折流板,所述倾斜折流板的上端与所述主折流板接合固定,下端与中心折流板的上端接合固定,两侧固定在所述坩埚侧壁上。

所述倾斜折流板的上端部与所述主折流板的接合部位开有至少两个排烟孔。

所述主折流板的上端还连接有半球冠形的隔料罩。

所述隔料罩上开有至少一个排烟孔。

所述熔渣出口的炉内侧分别设有左、右侧板和顶板,所述左、右侧板和顶板固定在坩埚侧壁和主折流板之间,合围成一个底部开口的隔离空间,所述左、右侧板为非金属电热材料。

所述进料管穿过一次烟气集气罩伸入所述坩埚顶部中心处,所述一次烟气集气罩连接一次烟气管。

本发明创造性的将在冶金行业使用的中频感应炉应用于危废污泥熔融处理,虽然中频感应炉在熔融处置危废污泥时具有重金属还原、从熔融渣分离等功能,但是,由于危废污泥成分复杂,同时实际生产过程中受能耗和成本的制约,存在污泥球在中频感应炉熔融速率快与污泥中含有的挥发分熔融热解逸出滞后的矛盾,与污泥中含有的重金属还原滞后的矛盾,与熔融相中已还原重金属液滴聚集长大滞后的矛盾,这些矛盾的存在导致熔融热解烟气难以集中捕集、熔融相中重金属液滴难以从渣相中分离出来。

为了解决危废污泥内所含的挥发组分在熔融热解过程挥发不充分随熔渣流出时产生烟尘污染环境、危废污泥熔融相内的重金属还原为单质态不充分随熔渣排出后存在二次污染、分布在污泥熔融渣中的单质态重金属液滴聚集长大从渣相中分离出来需要较长停留时间导致熔融炉生产能力下降等问题,在现有的中频热解炉的基础上作了如下改进:

除了在炉顶部设置一次烟气集气罩外,以烟气产生源熔融渣出口为中心设置环形集气罩,对污染组分浓度高的烟气通过内环集气罩收集进入二次烟气管引入二燃室,再次焚烧后余热利用,回收了烟气的可燃组分的热焓;而逸出到内环集气罩外围的烟气污染组分浓度低,通过外环集气罩收集进入三次烟气管引到环境烟气除尘器内除尘后外排。当熔融渣出口管排出的烟气量较小内环集气罩全部能够收集时,可关停三次烟气管连接的除尘风机,节省运行成本。内环集气罩收集的烟气量根据二燃室所需的助燃空气量设定,通过二次烟气风机调控。

在坩埚内设置折流板组,所述坩埚和折流板组均为非金属电热材料,可实现电磁感应发热,如碳化硅陶瓷材料。污泥料球中含有的电磁感应发热组分在中频感应电流作用下被加热,同时非金属电热材料制成的坩埚以及坩埚内的构件在中频感应电流作用下快速升温加热,除对熔融渣相中的重金属强化分离外,还能快速升温加热污泥。所述折流板组包括主折流板、中心折流板和下折流板,结合折流板组和熔融相流动方向将炉内依次划为预热区、软熔区、熔融区、分离区和出渣区;由进料管投入炉内的污泥料球,在热解气及坩埚和折流板的加热作用下升温熔化由预热区进入软融区、熔融区,经中心折流板进入分离区,并在中心折流板、下折流板及主折流板多次折流充分暴露熔融渣相中的重金属液滴,多次折流给熔融渣相创造多次穿过沉积在炉底部的重金属液相层,受表面张力的作用,提高暴露的重金属液滴被重金属液相层吸收的概率。

进一步的,所述下折流板的中部高于两侧,且沿中心垂线对折一定角度形成俯视状态下的人字形结构。采用中间高两端低的结构有利于炉内熔融液相的停留时间均匀化,有利于熔融液相中的挥发分和重金属小液滴从熔融液相中分离出来。因为熔融液相经过中心折流板下方间隙进入中心折流板和下折流板之间的区域时,位于坩埚中心区域的熔融液相到熔融渣出口管的距离比坩埚周向附近区域的熔融液相到熔融渣出口管的距离要短,坩埚中心区域的熔融液相经由熔融渣出口流出的时间短,坩埚周向附近区域的熔融液相经由熔融渣出口流出的时间长,由此导致炉内熔融液相流动存在死角,降低了坩埚的有效利用率,不利于熔融液相中挥发组分的有效逸出,不利于熔融液相中重金属小液滴的分离。因将下折流板设置成中间高两端低,且沿中心垂线对折一定角度形成俯视状态下的人字形结构,有利于坩埚周向附近区域的熔融液相较快流入主折流板与熔融渣出口之间的熔融区,提高熔融液相在坩埚内流动的均匀性。同时设计成人字型,也有利于将坩埚周向附近区域的熔融液相引流到坩埚中心区域,加强熔融液相混合效果。

进一步的,下折流板下端设置清渣导流孔,具有如下技术效果:

(1)有利于污泥熔融液相中的重金属小液滴的分离。设置的清渣导流孔可以保持下折流板两边金属液相液面的等高,避免投加污泥球初期受投加的污泥球的压迫,金属液相压入下折流板与熔融渣出口之间的熔融区无法返回,导致污泥熔融液相经过中心折流板下沿缝隙时,污泥熔融液相与金属液相接触时间缩短,降低了金属液相吸收污泥熔融液相包裹的重金属小液滴的概率,不利于污泥熔融液中的重金属小液滴的分离。

(2)在金属液相中形成一定的回流,提高炉内熔融液相的混合效果。设置清渣导流孔后,从下折流板上沿流到下折流板与熔融渣出口之间熔融区的金属液相通过清渣导流孔又流回下折流板与中心折流板之间的熔融区,形成了回流,有利于炉内熔融液相的混合。

(3)设置的清渣导流孔可以保证热解炉倾斜清渣时,能彻底倾倒出残留的污泥液相和金属液相。

进一步地,设置倾斜折流板,所述倾斜折流板的倾斜角度优选为45-60°,同时在倾斜折流板上开设排烟孔,及时排出聚集在倾斜折流板下方逸出的挥发组分,避免气体占用坩埚内的有效空间所导致的污泥熔融液相在坩埚内的停留时间缩短,有利于污泥熔融液相中挥发组分的逸出和污泥熔融液相中重金属小液滴的还原分离。另外,当加入的污泥球熔点温度较高时,由于受电磁感应、集肤效应作用,熔融渣相比固态污泥更易升温,则在同样功率下倾斜折流板下方的熔融渣相更易吸收能量升温,较高温度的熔融渣相则穿过倾斜折流板排烟孔进入倾斜折流板上方,增加了熔点温度较高的危废污泥球软融区内的液相量,也有利于危废污泥球吸收能量升温。

进一步地,在隔料罩上部开设隔料罩排烟孔,引出进入出渣区的熔融渣相逸出的挥发组分,减少从熔融渣出口管逸出的烟气量,改善操作环境;更有效的是通过隔料罩排烟孔形成出渣区的负压状态,有利于熔融渣相中挥发组分的逸出,减少了随熔融渣相带出的挥发组分量,提高了挥发组分的回收利用率。

所述熔渣出口管的炉内侧分别设有左、右侧板和顶板,所述左、右侧板和顶板固定在坩埚侧壁和主折流板之间,合围成一个底部开口的隔离空间,隔断出渣区熔融渣相中逸出的挥发组分进入熔融渣出口管的通道;排渣时,熔融渣相由底部开口进入熔融渣出口管排出炉外。同时左右侧板均为非金属电热材料,可对该区域进行局部加热,提高熔融渣相温度,降低熔融渣相粘度,有利于残留重金属液相的沉降分离,有利于残留的挥发组分的逸出进入负压环境的出渣区。在熔融渣出口正常出料时,能形成熔融渣相液封,也提高系统的操作弹性。

本发明中,熔融渣出口设置坩埚中上部,可以实现连续生产,边进料、边出料,同时增加坩埚内储存的熔融液相量,延长熔融液相在坩埚内的停留时间,有利于熔融后的重金属液滴从熔融渣中沉降分离。

进一步地,本发明方案的中频感应炉启动前要向炉内投加底料,投加的底料量应满足底料熔融后形成的液相液面覆盖下折流板的最低侧,即覆盖下拆流板两侧固定在坩埚侧壁端的高度,如此有利于危废污泥熔渣内包裹的重金属小液滴在金属液相里富集。因为污泥熔渣在其上方加入的污泥球的压迫下,经中心折流板下沿的间隙进入倾斜折流板下方,此时污泥熔渣穿过金属液相层,一旦熔渣相内微细的重金属小液滴暴露在金属液里,受表面张力的作用,极易被金属液相吸收进入液相主体,从而有利于熔渣相内微细的重金属小液滴从熔渣中分离出来。

有益效果:

1)有效回收烟气余热余能,降低烟气排放量。通过设置环形集气罩,对污染组分浓度高的烟气通过内环集气罩收集作为二燃室的助燃空气,并完成取代原来进入二燃室的助燃空气,回收了烟气中可燃组分的热焓,降低了烟气外排量。

2)提高了危废污泥中的挥发组分的回收利用率。通过多级折流板的设置,在提高分离区的温度同时,增加熔融渣相扰动程度,有利于熔融渣相中挥发组分的逸出。

3)提高系统安全性、生产控制稳定性。通过隔烟左右侧板等设置封闭区域,隔断了外界与烟气系统的通道,减少空气进入烟气系统;通过隔烟左右侧板浸没入熔融渣相液面以下,形成液封,防御烟气系统压力波动。

4)有效回收危废污泥中的重金属组分,实现危废污泥中重金属组分的资源化回收利用。通过设置多级折流板,并利用折流板在感应电流作用下升温快的优势,加热熔融渣相,提高熔融渣相温度,降低其粘度,提高重金属的分离效果。同时通过折流作用,增加熔融渣相中熔融态的重金属液滴暴露在坩埚底部的重金属液相的概率,进而增加受表面张力作用而被吸收的概率。

5)增加了污泥熔融渣的资源化利用途径。由于重金属组分的高效分离,降低了渣相中的重金属含量,降低了重金属的危害,拓宽了渣相的利用渠道。

6)提高熔融炉热效率和生产效率。通过设置折流板组增加炉内软熔区和熔融区发热面积,加速污泥中的挥发分在软熔区和熔融区逸出向上预热污泥球,形成污泥球含有的挥发分在软熔区和熔融区进一步逸出的良性循环。

本发明热解炉结构简单、污泥中的重金属组分回收效率达80%以上,可实现连续生产,烟气分质回收利用,对环境友好、设备投资和运行成本低。

附图说明

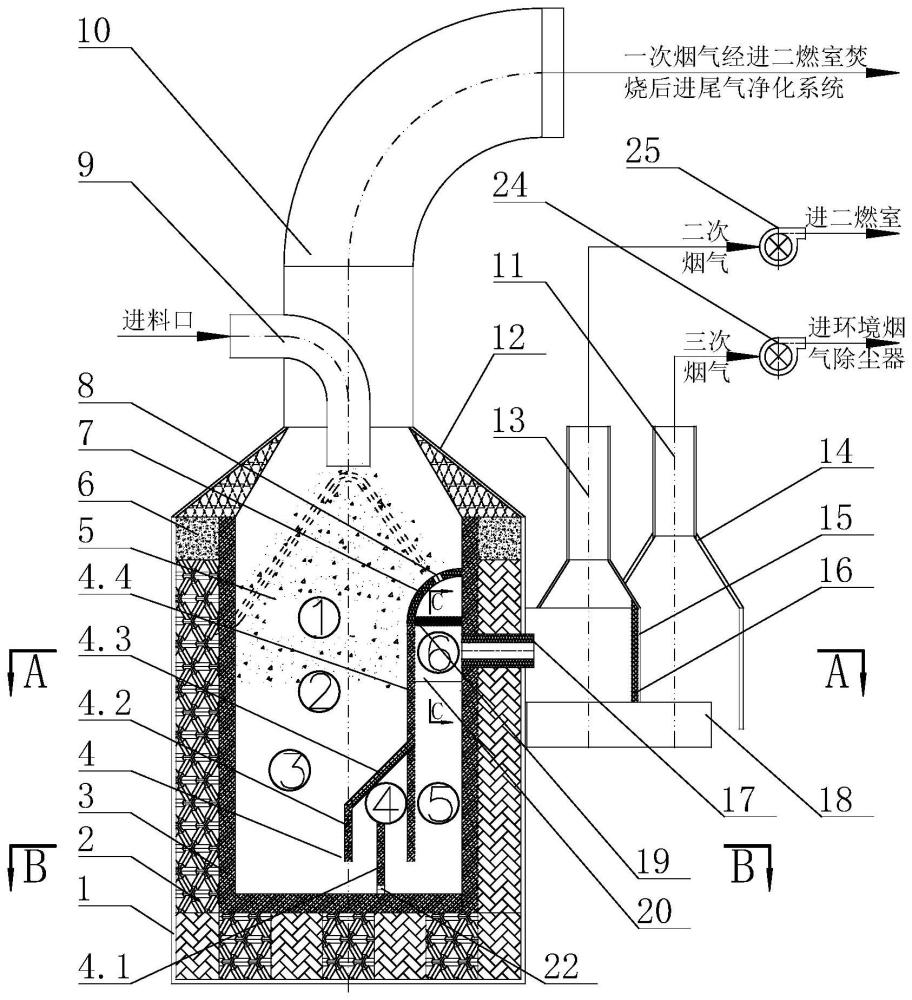

图1为本发明热解炉的主视半剖示意图;

图2为图1中A-A剖视图;

图3为图1中B-B剖视图;

图4为图1中的C-C剖视图;

图5为下折流板4.1主视图;

图6为下折流板4.1俯视图。

其中,1、炉体;2、感应线圈;3、坩埚;4、拆流板组、4.1、下折流板;4.2、中心折流板;4.3、倾斜折流板;4.4、主折流板;5、污泥球;6、炉体保温层;7、隔料罩;8、排烟孔;9、进料管;10、一次烟气管;11、三次烟气管;12、一次烟气集气罩;13、二次烟气管;14、外环集气罩;15、内环集气罩;16、喷渣挡墙;17、熔渣出口;18、溜渣槽;19、顶板;20、左侧板;21、右侧板;22、清渣导流孔;23、排烟孔;24、环境烟气除尘风机;25、二次烟气风机;26、熔融渣相液面。

图1中,①预热区;②软熔区;③熔融区;④分离区;⑤出渣区;⑥隔离区。

具体实施方式

下面结合附图对热解炉作进一步解释说明:

参见附图,本发明热解炉包括装有感应线圈2、内部设有坩埚3的炉体1,所述炉体1顶部设进料管9和一次烟气集气罩12,所述进料管9穿过一次烟气集气罩12伸入所述坩埚3顶部中心处,所述一次烟气集气罩12连接一次烟气管10;侧壁上设有熔渣出口17,所述坩埚3内设有折流板组4,所述折流板组4与坩埚3之间形成的折流通道连通所述熔渣出口17,优选的,所述熔渣出口17位于坩埚的中上段;所述坩埚和折流板组均为非金属电热材料。

所述折流板组4包括主折流板4.4、中心折流板4.2、下折流板4.1和倾斜折流板4.3。

所述主折流板4.4两侧固定在所述坩埚3侧壁上,上端靠近熔渣出口17(主折流板4.4与熔渣出口17的间距优选为100-150mm)且高于熔渣出口17,下端延伸到坩埚3底部且与坩埚3底部具有间距(优选为100-150mm);所述主折流板4的上端和坩埚3侧壁之间还连接有半球冠形的隔料罩7,所述隔料罩7顶部开有至少一个排烟孔8。

中心拆流板4.2位于坩埚3下段的中心线上,两侧固定在所述坩埚3侧壁上,下端与坩埚3底部具有间距(优选100-150mm);主折流板4.4与中心拆流板4.2平行,下端等高。

所述下折流板4.1位于主折流板4.4和中心折流板4.2之间,其下端固定在坩埚3底部,两侧固定在所述坩埚侧壁3上,所述下折流板4.1的中部高于两侧(优选两侧高200-250mm),且沿中心垂线对折一定角度形成俯视状态下的人字形结构,人字形的顶朝向熔渣出口17方向,所述下折流板4.1的下端对折处设有清渣导流孔22。

所述倾斜折流板4.3的上端固定在所述主折流板4.4上,下端与中心折流板4.2的上端连接,两侧固定在所述坩埚3侧壁上,其倾斜角度优选为45-60°。所述倾斜折流板4.3的上段与主折流板4接合端两侧开有排烟孔23。

所述熔渣出口17的炉内侧分别设有左、右侧板20、21和顶板19,所述左、右侧板20、21和顶板19固定在坩埚3侧壁和主折流板4.4之间,在熔渣出口17的周部合围成一个底部开口的隔离空间,该底部开口向下浸没在炉内熔渣液相内,一方的侧向通过熔渣出口17连通炉外。

所述熔渣出口17的炉外侧下方设有溜渣槽18,所述溜渣槽18上方设有以熔渣出口17为中心的环形集气罩,所述环形集气罩由内环集气罩15和外环集气罩14组成,内环集气罩15经二气烟气管13、二气烟气风机25连接二燃室,外环集气罩14经三次烟气管11、环境烟气除尘风机24连接环境烟气除尘器;所述内环集气罩15的外侧还设有喷渣挡墙16。

所述坩埚3、折流板组4和左、右侧板20、21均为非金属电热材料,可以在感应线圈2通电条件下感应发热,具体材料本领域技术人员可根据作业条件合理选择,如碳化硅陶瓷材料,所述隔料罩7和顶板19为常规耐火材料。

方法实施例:

本实施例中,所述危废污泥来自冶金行业钢板表面处理工序的废水污泥。

一、向危废污泥中掺入造渣组分和还原组分后制备成污泥球5;所述造渣原理和还原过程均为现有技术,本领域技术人员可根据污泥中含有的挥发组分及重金属含量,通过查阅文献合理选择合适的造渣剂(如铝矾土)、还原剂(如煤粉或焦粉,或其他含碳废弃物)及添加量,这里不作特别限定。本实施例中,所述造渣组分为铝矾土,添加量为污泥球总量的5-8%(重量比);所述还原组分为焦粉,添加量污泥球总量的0.5-0.8%(重量比)。

二、向炉内投加底料,所述底料为不含挥发组分的污泥高温熔融热解急冷后的玻璃渣、冶金炉渣或废金属等,投加量为熔融后形成的液相的液面不低于下折流板4.1两侧的高度;

三、启动本发明热解炉,当炉内温度升到1300℃时,将污泥球经进料管9连接连续的投入炉内,在中频电流的集肤效应下,污泥球在炉内由上至下依次经过预热区①和软熔区②进入炉底的熔融区③,不断加热升温、软化、熔化成熔融渣相,危废污泥中含有的重金属组分被还原熔融与所述熔融渣相分离沉积到炉底,穿过金属液相层,在表面张力作用下被金属液相吸收,融融渣相继续穿过主折流板4.4和中心折流板4.2之间的分离区④、经主折流板4.4与炉壁之间的出渣区⑤,最后由左、右侧板20、21和顶板19合围成的隔离区⑥,经过熔渣出口17排出炉外的溜渣槽18中,再流入冷却水池急冷成玻璃态渣资源化利用;

其中,分离区④中逸出的挥发份由倾斜折流板4.3上的排烟孔23排入熔融区③,出渣区⑤中逸出的挥发份由隔料罩7上的排烟孔8排入预热区①。

四、炉内的烟气向上经一次烟气集气罩12收集后由一次烟气管10排出进入二燃室焚烧;溜渣槽18前段中熔融渣相逸出的烟气由内环集气罩15收集后经二次烟气管13排出进二燃室,溜渣槽18后段中熔融渣相逸出的烟气由外环集气罩14收集后经三次烟气管11排出进环境烟尘除尘器。

五、采用二次烟气风机25替代二燃室助燃空气风机,将内环集气罩15收集的烟气取代二燃室的助燃空气。内环集气罩15收集的烟气量根据二燃室所需的助燃空气量进行调节,由熔渣出口17和溜渣槽18区域逸出的烟气首先通过内环集气罩15收集,未捕集部分通过外环集气罩14进一步捕集。

上述过程为连续运行状态。

进一步的,本发明热解炉可设称重装置,随污泥球带入重金属组分在坩埚3下部的重金属液相的吸收下不断富集,重金属液相量不断增加,通过称重装置感应出重金属液相沉积重量变化,当沉积量达到设定值时,停炉倾倒出部分重金属液相,留下能覆盖下折流板4.1高度的余量即可。

本实施例中,采用本发明热解炉对危废污泥进行处理的方法,传统的电阻式熔融炉和等离子体熔融炉方法相比,可提高重金属的回收率,回收率达80%以上。