一种高效多级脉冲回转式热解反应器及其使用方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及一种高效多级脉冲回转式热解反应器,具体属于有机固体材料资源化热解处理领域。

背景技术

中国作为世界上重要经济体之一,每年会产生大量以生活垃圾、工业固废和农业垃圾为主的固体废物。目前最广泛使用的固废处理方法包括填埋、焚烧、生物处理、化学回收等。其中填埋法会对土地、水源和空气造成污染,且大量占用土地资源的同时不可产生额外经济价值,不符合环保和经济发展要求;焚烧法处理效果很好,但同样具有产生污染和经济价值低的缺陷;生物法污染小、可产生甲烷或肥料等高价值产品,但缺点在于处理周期较长。

化学回收中的热解处理,可以实现固废资源回收的同时,处理周期更短,是目前固废处理方法中较为有经济价值的一种。

回转窑热解反应器具备可靠性高、处理量大的优点,被广泛应用于固体废物热解领域。以加热方式的不同可分为间接加热式和直接加热式两种。

间接加热式回转窑通过加热筒体外壁,热量通过筒体外壁传导至固废,会导致较高的能量损失。

直接加热式回转窑通常利用高温烟气或高温热固载体实现传热。通常来说,以高温烟气为热解媒介会造成较多的排烟热损失,且气固换热难以保证很高的换热效率;而利用高温热固载体加热会导致窑炉输送量成倍提升,设备占地面积增大且运行成本提高。

目前广泛应用的回转窑热解反应器均存在部分缺陷,并未出现一种兼顾换热效率和运行成本的回转窑热解反应器。

发明内容

为解决上述问题,本发明提出一种传热效率更高、资源回收能力更强的回转式热解反应器,能够更高效地实现热解反应的同时,解决传统以高温烟气为热解媒介时导致的换热不均、结焦结渣问题。

本发明的技术方案:

一种高效多级脉冲回转式热解反应器,包括回转窑转体1、窑头燃烧系统2、给料系统3、回转窑定位及传动系统4、再燃系统5、窑尾分流系统6和点火燃烧器。给料系统3与回转窑转体1的窑头端相连,窑头燃烧系统2设置于回转窑转体1的窑头部位,再燃系统5设置于回转窑转体1的中后段,数量为一个以上;窑尾分流系统6与回转窑转体1的窑尾端相连。

窑头燃烧系统2包括燃烧加热腔15和多孔陶瓷孔腔,再燃系统5包括再燃混气加热腔511和多孔陶瓷孔腔。所述燃烧加热腔15和再燃混气加热腔511均位于回转窑转体1内,并取代原有回转窑转体1内表面的部分转体保温耐磨材料层13位置,设置在回转窑转体1轴向方向的截面上,与回转窑转体1同轴;多孔陶瓷筒同轴设置于燃烧加热腔15和再燃混气加热腔511内;所述多孔陶瓷孔腔是多孔陶瓷筒自身具备的孔腔;所述窑头燃烧系统2和再燃系统5的燃烧区域均在多孔陶瓷孔腔内。

进一步地,所述回转窑转体1上涉及窑头燃烧系统2和再燃系统5的部分,由外至内的结构依次为转体筒钢板12、转体保温耐磨材料层13、燃烧加热腔15或再燃混气加热腔511、多孔陶瓷筒、回转窑热解区16;所述回转窑转体1上其他部分由外至内的结构依次为转体筒钢板12、转体保温耐磨材料层13、回转窑热解区。

进一步地,所述多孔陶瓷筒材质为SiC材质,导热系数、抗热冲击能力、辐射发射率等性能全面优于氧化锆、氧化铝等常用陶瓷材料,孔隙率限定50-90%,杜绝闪回、猝熄、脱火等恶劣燃烧现象。

进一步地,在径向上,所述的多孔陶瓷筒与转体保温耐磨材料层13通过机械结构固定,保证在热解反应进行时,两者保持相对静止并进行同轴转动。在轴向上,所述转体保温耐磨材料层13在靠近燃烧加热腔15附近设置一个凸台,其高度与多孔陶瓷筒14厚度一致,通过该凸台定位多孔陶瓷筒14。

进一步地,所述窑头燃烧系统2包括窑头罩21、窑头密封装置22、点火燃烧器24、窑头燃烧系统管路25、环状石墨密封层212、紧固螺钉213;保护窑头燃烧系统2的各个部件设置于窑头罩21中,窑头罩21和回转窑转体1通过窑头密封装置22实现旋转密封连接;窑头燃烧系统管路25处于绝对静止状态,包括燃烧燃气主管26、燃烧助燃气主管27、燃烧燃气环状集箱28、燃烧助燃气环状集箱29、燃气分管210、助燃气分管211。燃烧燃气主管26、燃烧助燃气主管27的一端与气源相连,另一端分别与燃烧燃气环状集箱28和燃烧助燃气环状集箱29连通,燃烧燃气环状集箱28和燃烧助燃气环状集箱29与回转窑转体1同心布置;燃气分管210、助燃气分管211的一端分别垂直连通于燃烧燃气环状集箱28和燃烧助燃气环状集箱29的环面,另一端穿过环状石墨密封层212延伸至燃烧加热腔15中;燃气分管210和助燃气分管211延伸至燃烧加热腔15中的长度分不同梯度,两条长度相同的燃气分管210和助燃气分管211构成一组分管;不同长度梯度的分管组沿回转窑转体1周向均匀交错布置,相同长度梯度的不同组的分管在空间上沿回转窑转体1周向呈中心对称布置。

进一步地,所述环状石墨密封层212嵌入在转体保温耐磨材料层13和高温多孔陶瓷筒14之间,并通过紧固螺钉213固定在窑头罩21上,处于绝对静止状态。

进一步地,所述的给料系统3包括给料仓31、给料器、给料机减速器33、给料机电机34、给料仓料位计35;所述的给料仓料位计35设置于给料仓31的不同高度上,用于判断给料仓31内料位高度,给料过程中需保证最下层给料仓料位计35有料位信号;给料机减速器33和给料机电机34配合控制物料给进速度。

进一步地,再燃系统5包括再燃系统罩、再燃燃烧气路、再燃区、再燃系统密封。再燃系统罩设置于回转窑转体1的周围,与回转窑转体1形成的空间为再燃掺混腔57;再燃燃烧气路包括再燃助燃气气路51、再燃燃气气路52、再燃掺混腔57、再燃掺混气小孔510;再燃助燃气气路51和再燃燃气气路52作为气体入口均与再燃掺混腔57连通;气体出口为再燃掺混气小孔510,再燃掺混气小孔510沿回转窑转体1周向布置,贯穿转体筒钢板12和转体保温耐磨材料层13。位于再燃掺混腔57内的回转窑转体1外侧,周向布置金属纤维毡59。再燃区包括再燃混气加热腔511、再燃高温多孔陶瓷筒512;再燃高温多孔陶瓷筒512在轴向方向上由转体保温耐磨材料层13设置的凸台定位,转体保温耐磨材料层13与再燃高温多孔陶瓷筒512之间设置再燃混气加热腔511。再燃系统密封包括再燃系统柔性密封53和/或再燃腔石墨密封58。所述的再燃系统罩处于绝对静止状态。

进一步地,所述的窑尾分流系统6包括与回转窑转体1尾部依次连接的窑尾罩61、出料仓65。回转窑转体1尾部与窑尾罩61之间通过窑尾密封64相连;窑尾罩61上设置热解气出口62,热解气出口62连接后续气固分离、冷凝分离模块,分别产生热解细灰、可燃不凝气和具有经济价值的热解油。出料仓65用于储存热解残渣,出料仓65下部连接锁气器68,可用于排出热解残渣。所述出料仓65不同高度处配置出料仓料位计67,用于监控出料仓65内料位高度。

进一步地,设置窑头测温系统23、转体测温装置、窑尾测温装置63、出料仓测温装置。窑头测温系统23采用多支有线热电偶,和助燃气分管一样从环状石墨密封层212插入至燃烧加热腔15,且插入深度相同;转体测温装置采用多支转体无线测温热电偶11插入至回转窑热解区;窑尾测温装置63布置于窑尾罩61上,用于检测热解气温度;出料仓测温装置66布置于出料仓65上,用于检测热解残渣温度。

一种高效多级脉冲回转式热解反应器的使用方法,其特征在于,过程为:点火燃烧器将燃烧加热腔15和再燃混气加热腔511加热,加热到一定温度后,将气体燃料和助燃气通过管道通入窑头燃烧系统2,并在多孔陶瓷筒的多孔陶瓷孔腔中燃烧后,高温烟气进入回转窑转体1内,同时待热解材料经由给料系统3输送至回转窑转体1内,待热解材料被多孔陶瓷筒和高温烟气加热发生热解反应;物料持续向窑尾运动离开带有多孔陶瓷筒的热解区后,进入由转体保温耐磨材料层13形成的类绝热空间,此阶段热解吸收烟气余热和保温层蓄热,使得类绝热空间温度持续下降;之后经过再燃系统5,再燃系统5的热解过程与在窑头燃烧系统2的过程相同;热解后残渣在窑尾分流系统6被排出,产生的热解气引出进行后续利用。

进一步地,燃气为热解不凝气或其他工业可燃气,助燃气为纯氧气。

本发明相比于传统回转式热解反应器具有下列优势:1.固固换热与气固换热耦合,有效提高换热效率;2.最大程度利用被热解材料自身热量,节约生产成本;3.多级再燃系统可保证热解反应的完全进行;4.脉冲式多孔介质燃烧能够有效降低烟气生成量,提高热解产物品质;5.特殊的给料、出料结构保证气体不发生反窜,运行更加安全。

附图说明

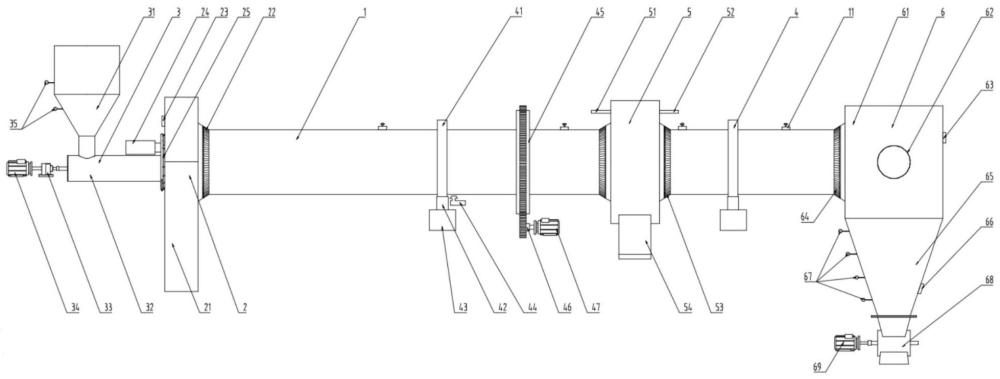

图1是本发明高效多级脉冲回转式热解反应器设备的总体结构图。

图2是回转窑燃烧气路图和沿图1法向垂直面的局部剖面图。

图3是供气系统的三维示意图。

图4是再燃系统沿图1法向垂直面的局部剖面图。

1、回转窑转体;11、转体无线测温热电偶;12、转体筒钢板;13、转体保温耐磨材料层;14、高温多孔陶瓷筒;15、燃烧加热腔;16、回转窑热解区

2、窑头燃烧系统;21、窑头罩;22、窑头密封装置;23、窑头测温系统;24、点火燃烧器;25、窑头燃烧系统管路;26、燃烧燃气主管;27、燃烧助燃气主管;28、燃烧燃气环状集箱;29、燃烧助燃气环状集箱;210、燃气分管;211、助燃气分管;212、环状石墨密封层;213、紧固螺钉;

3、给料系统;31、给料仓;32、螺旋给料机;33、给料机减速器;34、给料机电机;35、给料仓料位计;

4、回转窑定位及传动系统;41、轮带;42、托轮装置;43、托轮冷却水箱;44、挡轮装置;45、大齿圈;46、小齿圈;47、驱动装置;

5、再燃系统;51、再燃助燃气气路;52、再燃燃气气路;53、再燃系统柔性密封;54、再燃系统支座;55、再燃外壳;56、再燃外壳内衬;57、再燃掺混腔;58、再燃腔石墨密封;59、金属纤维毡;510、再燃掺混气小孔;511、再燃混气加热腔;512、再燃高温多孔陶瓷筒;

6、窑尾分流系统;61、窑尾罩;62、热解气出口;63、窑尾测温装置;64、窑尾密封;65、出料仓;66、出料仓测温装置;67、出料仓料位计;68、锁气器;69、锁气器电机;

具体实施方式

需要指出的是,本发明中所使用的术语“插入”、“上”、“内”、“外”等作用仅在于指示方位,而非指示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

下面将参考附图并结合实施方式来详细说明本发明,本实施方式中以用于热解高热值固废残渣的回转窑热解反应器为例,但并不限制此热解反应器的热解原料仅为高热值固废残渣。

本发明涉及一种高效多级脉冲回转式热解反应器,主要包括:回转窑转体1、窑头燃烧系统2、给料系统3、回转窑定位及传动系统4、再燃系统5、窑尾分流系统6。窑头燃烧系统2用以实现热解前期升温、窑头燃气点燃加热、窑头密封等作用,所述回转窑转体1处于窑头燃烧系统2和窑尾分流系统6之间,高热值固废残渣从给料系统3给入,在回转窑转体1中进行热解,产生的热解气由位于窑尾分流系统6的热解气出口62排出,热解后的残渣由位于窑尾分流系统6下端的锁气器68排出。

所述高效多级脉冲回转式热解反应器在进行物料热解处理前,需首先运行位于窑头燃烧系统2上的点火燃烧器24,点火燃烧器24持续燃烧将整个回转窑转体1的平均温度提升至最低热解温度,此时运行给料系统3送入待热解的高热值固废残渣,并开始发生热解反应;待有足够热解气生成后,即可关闭点火燃烧器24,热解气中含有甲烷、氢气、一氧化碳等大量可燃气体成分,在经过除尘、冷凝、净化后形成不凝气,可作为后续热解反应的热源燃气。

高热值固废残渣由所述给料系统3给入回转窑转体1,给料系统3主要由给料仓31和螺旋给料机32构成,高热值固废残渣随着螺旋给料机32转动,逐渐被送入回转窑转体1,物料给进速度由给料机减速器33和给料机电机34决定,同时利用多级给料仓料位计35判断料仓内料位高度,给料过程中需保证最下层给料仓料位计有料位信号,即给料仓31保证持续存有高热值固废残渣,用以实现物料封堵、防止热解气从给料仓35反窜造成安全事故和污染;为实现上述功能,需在运行前进行给料机电机34和给料仓料位计35的连锁功能,使得电机转动的前提是最下层给料仓料位计有料位信号。

高热值固废残渣进入回转窑转体1内的回转窑热解区16中,此时从位于窑头燃烧系统2上的燃烧燃气主管路26送入上述不凝气,同时从燃烧助燃气主管27送入纯氧,两者分别经由燃烧燃气环状集箱28、燃气分管210和燃烧助燃气环状集箱29、助燃气分管211进入燃烧加热腔15中,由于在点火燃烧器24燃烧加热下,作为燃烧加热腔15唯一出口的高温多孔陶瓷筒14已经被加热到足够温度,此时不凝气和纯氧的混气会在高温多孔陶瓷筒14中进行多孔介质燃烧反应并释放出大量热量,而所释放的热能进一步加热高温多孔陶瓷筒14,并把热量传递给高热值固废残渣,推动其发生热解反应;另外,多孔介质燃烧反应产生的高温烟气同样会深入回转窑热解区16,成为热解反应发生的推动热源。

进一步地,所述回转窑转体1包括转体筒钢板12、转体保温耐磨材料层13、高温多孔陶瓷筒14,燃烧加热腔15被转体保温耐磨材料层13、高温多孔陶瓷筒14和环状石墨密封层212包围,进口为燃气分管210和助燃气分管211,出口为高温多孔陶瓷筒14的多孔结构;所述燃气分管210和助燃气分管211选择耐高温材质,通过密封接头与各自环状集箱连接。

更进一步地,转体保温耐磨材料层13与高温多孔陶瓷筒14通过机械结构固定,保证在热解反应进行时,两者保持相对静止并进行同轴转动,而环状石墨密封层212被紧固螺钉213固定在窑头罩21上,处于绝对静止状态。

更进一步地,而环状石墨密封层212具有密封性高、耐高温和耐磨损的特性,保证气体无法从窑头反窜。

更进一步地,窑头密封装置22选择柔性密封结构,保证即使存在一定运动偏差情况下的良好密封效果。

更进一步地,同组燃气分管210和助燃气分管211的长度相同,出口位置沿回转窑转体1轴向方向均匀布置,直到接近高温多孔陶瓷筒14距离窑头最远端;上述同组管道沿回转窑转体1中心线中心对称布置,保证在烟气自高温多孔陶瓷筒14均匀渗入回转窑热解区16。

更进一步地,燃烧燃气主管路26和燃烧助燃气主管路27上设有电磁阀,脉冲式开启和关停,运行条件与窑头测温系统23和转体无线测温热电偶11连锁,从窑头方向穿过用于密封和定位的环状石墨密封层,插入多根热电偶至燃烧加热腔中,位于燃气支管出口附近,一旦上述测温点温度低于预设阈值,电磁阀门开启并发生多孔介质燃烧反应,为热解提供更多热量;当上述测温点温度高于预设阈值,电磁阀关闭,热解反应推动热源仅为高温多孔陶瓷筒14的蓄热量,如此反复开启、关闭电磁阀,可最大程度节省能量、减少热解气中的烟气含量,尽可能获得最高品质的热解产物。

高热值固废残渣在高温多孔陶瓷筒14形成的柱状空间内吸热发生热解,物料持续向窑尾运动离开上述柱状空间后,进入由转体保温耐磨材料层13形成的类绝热空间,此阶段热解吸收烟气余热和保温层蓄热,使得上述类绝热空间温度持续下降。

优选地,本发明所述热解反应器设置一个或多个再燃系统5,用来加热温度持续下降的高热值固废残渣,提供再次热解所需热能。

优选地,回转窑定位及传动系统4包括轮带41、托轮装置42、托轮冷却水箱43、挡轮装置44、大齿圈45、小齿圈46和驱动机构47;其中,轮带41通过垫板和座板实现与回转窑的固定,带动一对托轮旋转,由托轮装置42实现对回转窑整体的支撑,轮带41和托轮装置42设置多组用来均匀支撑回转窑整体的重量,其中一组或几组配置挡轮装置44,限制回转窑轴向运动;大齿圈45通过螺栓分别与转体筒钢板12外侧的固定支架连接,实现固定,并通过驱动装置47驱动小齿圈46转动,进而带动大齿圈45和整个回转窑旋转。

更优选地,上述再燃系统5由再燃系统外壳55、回转窑转体1和再燃高温多孔陶瓷筒512包围而成,上述不凝气作为燃气从再燃燃气气路52通入系统、纯氧作为助燃气从再燃助燃气气路51通入系统,不凝气和纯氧在再燃掺混腔57中混合后,自金属纤维毡59和再燃掺混气小孔510经由再燃混气加热腔511进入再燃高温多孔陶瓷筒512中,混气被高温陶瓷材料点燃并在陶瓷小孔中燃烧,放出热量加热再燃高温多孔陶瓷筒512,类似原理,再燃高温多孔陶瓷筒512与燃烧产生的高温烟气可为高热值固废残渣再次热解提供热量。

更优选地,回转窑转体1转动、再燃系统外壳55静止不动,两者间密封由再燃系统密封53和再燃腔石墨密封58组成的复合密封结构组成,保证热解过程中掺混气无法外泄。

更优选地,金属纤维毡59均匀敷设在再燃掺混气通道510外侧,金属纤维毡59更为细密的孔隙可以有效防止再燃高温多孔陶瓷筒512内燃烧的火焰回火至再燃掺混腔57中,发生爆燃危险。

高热值固废残渣经过多个再燃系统5的加热分解后,运动至回转窑转体1尾部后进入窑尾分流系统6,陆续落入出料仓65内,并由锁气器68出口排出系统,后可使用链板机或螺旋冷渣器等机械输运设备转移、利用或储存。

进一步地,窑尾分流系统6作用在于保证热解残渣排出、热解气引出、热解产物密封不扩散,由窑尾罩61和出料仓65围绕而成,两者内置保温层保护钢材、防止热量散失。

更进一步地,窑尾分流系统6通过窑尾密封64防止热解气体溢出,该密封结构选择柔性密封,提高机械容错率。

所述的窑头密封装置、再燃系统柔性密封、窑尾密封均采用复合柔性密封形式,在利用传统鱼鳞片摩擦式密封的基础上,在回转窑转体1外侧固定外铺一层耐磨、耐高温的非金属材料,使鱼鳞片与非金属材料进行摩擦,最大程度保证系统密封性。

更进一步地,出料仓侧壁布置出料仓测温装置66,用于监控回转窑转体1中热解状况。

更进一步地,出料仓侧壁布置多级出料仓料位计67,用来监测出料仓65内的料位高度,系统运行过程中需保证最下两级出料仓料位计持续存在料位信号,辅助以锁气器68特殊的出料结构和两者间确定的连锁逻辑,可以防止外界空气从锁气器68出口反窜到窑尾分流系统1的空腔中,防止该处温度较高且存在大量可燃热解气位置,因混入空气导致爆炸发生。

所述热解反应器所有受热段均布置类型和用途各不相同的测温装置,能够实时反馈系统所处运行状态,可根据实时运行参数调整热解状态,在维持系统稳定运行的前提下尽可能提高热解效率。

本发明同样适用与低热值材料的热解,仅需将热所述燃气替换为其他工业可燃气如甲烷、氢气等,同时调整电磁阀开启\关闭的频率;对于热值很高的材料而言,可配置蒸汽发生器用于燃烧多余不凝气,产生的蒸汽作为厂用汽或用于干燥、制冷、供热等其他用途。