一种基于硅铝酸盐矿物调质的固废阴燃介质床料及其应用

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于固废处置相关技术领域,更具体地,涉及一种基于硅铝酸盐矿物调质的固废阴燃介质床料及其应用。

背景技术

随着我国社会经济的飞速发展,固体废弃物产量逐年增加,其中生活源(生活垃圾、厨余垃圾、城镇污泥)、农业源(农林秸秆、畜禽粪污)、工业源(含油污泥、废旧橡塑、菌渣)等有机固废年产量占固废总产生量的60%以上,亟待处置。有机固废的减量化、无害化处置对促进减污降碳协同增效、低碳循环绿色发展具有重要意义。高含水有机固废是固废处置领域的瓶颈。传统热处理技术往往需要添加大量额外燃料或热量进行预干化或掺烧处理,能耗及经济投入成本高昂。

作为一种针对高含水有机固废的新型热处置技术,阴燃技术借助多孔介质辅助传热传质,通过自身反应产热实现物料的干化及燃烧过程,无需外界添加过多的热量即可实现自持反应,极大地降低了处置难度和能耗,其兼顾传统热处理技术反应速率快、灰化后无害化彻底的特点,极具技术优势。阴燃处置工艺依托多孔介质材料(通常为沙子)作为辅助配料与高含水低热值有机固废进行充分混合,从而间接提升有机组分参与反应的比表面积、改善氧气在有机组分中传输路径,并在工艺过程中提供蓄热功能,使燃烧反应所释放的有限热量得到充分利用。

现有研究表明,高含水有机固废阴燃在热解过程中会产生大量不能充分反应的CO,导致烟气中CO等可燃气体组分浓度较高。为满足环保要求,针对CO等可燃气体,目前主要可采用催化氧化烟气处理技术,在烟气排出炉体后利用升温或烟气余温对废弃中的可燃烟气组分进行催化氧化,继而达到净化的目的;针对氮硫污染物,则需增设脱硫脱硝装置。然而由于阴燃烟气温度低(80℃左右)、湿度大(80%~90%),提高了现有技术对烟气净化的技术难度,增加了工艺系统的整体复杂程度和运行成本。与此同时,高含水有机固废灰渣重金属元素的赋存及浸出能力特性直接关系其后续安全处置路径。高含水有机固废阴燃处置技术规模化低成本应用面临以下关键瓶颈:烟气净化带来的成本问题以及残渣重金属带来的环境问题。因此,亟需设计一种既能促进阴燃反应降低烟气可燃气体浓度,又能控制污染物生成和降低灰渣重金属浓度且成本低廉的控制方法。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种基于硅铝酸盐矿物调质的固废阴燃介质床料及其应用,本申请可以有效协同实现降碳、控氮以及重金属的固化。

为实现上述目的,按照本发明的一个方面,提供了一种基于硅铝酸盐矿物调质的固废阴燃介质床料,所述介质床料由硅铝酸盐矿物与固体蓄热介质混合获得,其中,所述硅铝酸盐矿物的孔隙率不小于40%,所述硅铝酸盐矿物与固体蓄热介质的质量比为(0.1~1)∶(1~4)。

优选的,所述固体蓄热介质的粒径为1.5mm~2mm,所述硅铝酸盐矿物的粒径为0.5mm~1.5mm或者2mm~3mm。

优选的,所述硅铝酸盐矿物为天然斜发沸石、天然丝光沸石或粉煤灰中的一种或几种组合。

优选的,所述固体蓄热介质为石英砂或沙子。

优选的,所述有机固废的含水率不小于50%。

本申请另一方面提供了一种采用上述基于硅铝酸盐矿物调质的固废阴燃介质床料的应用,所述应用包括:S1:将所述介质床料与有机固废混合形成多孔特性混合基质;S2:将所述多孔特性混合基质送入阴燃反应炉内填充物料;S3:启动阴燃电加热装置对最下层物料进行加热,当达到点火温度后停止加热并送入空气,点火成功,物料阴燃反应开始启动。

优选的,所述硅铝酸盐矿物、有机固废与固体蓄热介质的质量比为(0.1~1)∶1∶(1~4)。

优选的,步骤S3中,所述点火温度为300℃~350℃,空气达西流速为1cm/s~7cm/s。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的基于硅铝酸盐矿物调质的固废阴燃介质床料及其应用主要具有以下有益效果:

1.本申请在阴燃过程中,在剧烈氧化层区域,在硅铝酸盐矿物的限域强化传质作用下部分可燃气体与氧气在孔道结构内发生剧烈反应,促进可燃气体燃烧,与此同时,在剧烈氧化层区域,在硅铝酸盐矿物的限域强化传质作用下部分可燃气体与氧气在孔道结构内发生剧烈反应,促进可燃气体燃烧,剧烈氧化层区域产生的未燃尽烟气在通过阴燃反应面之上的热解反应层时,在硅铝酸盐矿物的限域强化传质作用下未燃尽可燃气体与剩余氧气在孔道结构内进一步发生反应,从而降低阴燃反应装置出口气体中可燃气体浓度;同时,硅铝酸盐矿物中优势矿物组分吸收固化重金属,降低了烟气和灰渣重金属浓度,阴燃反应后灰/固体蓄热介质/富孔硅铝酸盐矿物混合物经过梯度筛分为灰、固体蓄热介质、富孔硅铝酸盐矿物,固体蓄热介质直接循环利用,富集重金属的硅铝酸盐矿物可经过物理化学方法脱出重金属后循环利用,灰可应用于建材或者化肥制造行业。

2.本申请富孔硅铝酸盐矿物的孔隙率不小于40%,所述富孔硅铝酸盐矿物与固体蓄热介质的质量比为(0.1~1)∶(1~4),较高的孔隙率有助于硅铝酸盐矿物富集更多气体在其孔道内发生限域反应,提高反应效率和反应强度;由于富孔硅铝酸盐矿物的热导率低于固体蓄热介质,其掺混比例以控制在一定合理范围内(固体蓄热介质比例应该占主导地位),避免对阴燃床料整体导热性能产生明显的不利影响,与此同时,若富孔硅铝酸盐矿物占比较大,可能导致高含水有机固废中水分被富孔硅铝酸盐矿物吸收,堵塞孔道,不利于飞灰富孔硅铝酸盐矿物的性能。

3.本申请固体蓄热介质的粒径为1.5mm~2mm,所述富孔硅铝酸盐矿物的粒径为0.5mm~1.5mm或者2mm~3mm,若固体蓄热介质和富孔硅铝酸盐矿物的粒径太小,与高含水有机固废混合后形成的多孔特性混合基质内部较为致密,不利于空气气流在物料内的流动,且反应后的灰/固体蓄热介质/富孔硅铝酸盐矿物不宜筛分分离;若固体蓄热介质和富孔硅铝酸盐矿物的粒径太大,与高含水有机固废混合均匀性和污泥分散度较差,且混合形成的多孔特性混合基质内部疏松,热量容易随着气流快速流动而损失。因此,固体蓄热介质和富孔硅铝酸盐矿物的粒径应控制在一个合理范围内,即有利于空气流动,又不至于流动太快导致热量损失,同时容易实现灰/固体蓄热介质/富孔硅铝酸盐矿物的筛分分离。

4.高含水有机固废阴燃处置过程中,在热解、阴燃氧化阶段不可避免的会生成污染物,本发明加入富孔硅铝酸盐矿物后,借助富孔限域效应有利于污染物(如氮氧化物等)在富孔孔道结构中与可燃气体进一步发生还原反应,达到控制污染物生成的目的。

5.本申请将阴燃处置工艺与富孔硅铝酸盐矿物的优势矿物组分重金属吸附效应有机结合,在热解、阴燃氧化阶段,利用硅铝酸盐矿物中优势矿物组分吸收固化重金属,降低了烟气和灰渣重金属浓度,有助于灰渣进一步安全处置或利用。

附图说明

图1中的(a)是石英砂的微观结构示意图,(b)是天然斜发沸石的微观结构示意图,(c)是石英砂和天然斜发沸石的矿物成分示意图;

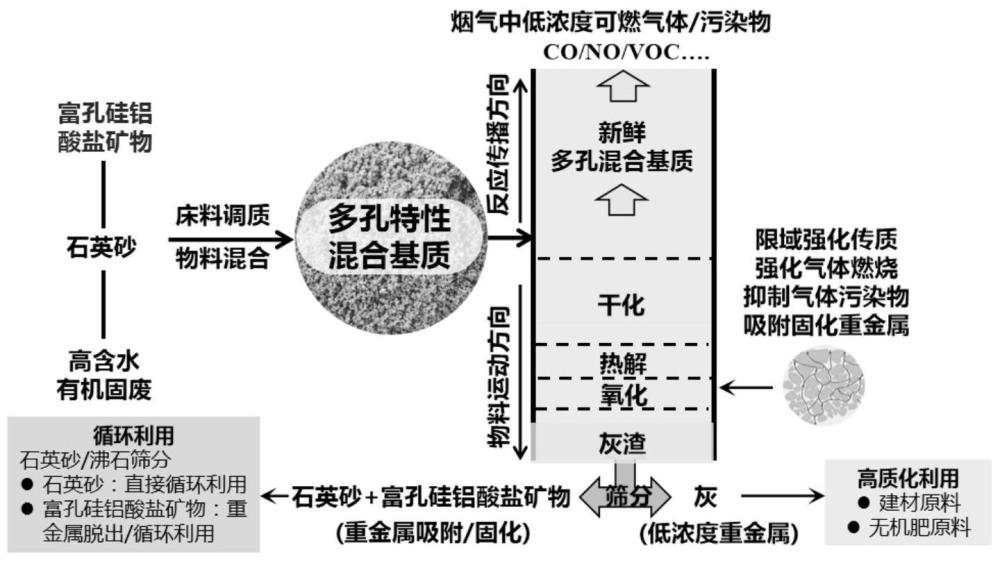

图2是本申请实施例基于硅铝酸盐矿物调质的固废阴燃介质床料的应用示意图;

图3是本申请实施例1~4烟气出口处O

图4是本申请对比例以及实施例2~4富孔硅铝酸盐矿物(即斜发沸石)中的重金属含量数据。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

本发明第一方面提供了一种基于硅铝酸盐矿物调质的固废阴燃介质床料,可以有效协同实现降碳、控氮以及重金属固化,所述介质床料由硅铝酸盐矿物与固体蓄热介质混合获得,其中,所述硅铝酸盐矿物的孔隙率不小于40%,所述硅铝酸盐矿物与固体蓄热介质的质量比为(0.1~1)∶(1~4)。

进一步优选的方案中,所述固体蓄热介质的粒径为1.5mm~2mm,所述硅铝酸盐矿物的粒径为0.5mm~1.5mm或者2mm~3mm。

进一步优选的方案中,所述硅铝酸盐矿物为天然斜发沸石、天然丝光沸石或粉煤灰中的一种或几种组合,进一步优选为天然斜发沸石,其微观结构和矿物成分如图1中的(b)和(c)所示。

进一步优选的方案中,所述固体蓄热介质为石英砂或沙子,优选石英砂,其微观结构和矿物成分如图1中的(a)和(c)所示。

本申请的介质床料,硅铝酸盐矿物可通过功能化改性改善孔道结构和热物性实现阴燃环境的改善,尤其适用于含水率不小于50%的有机固废。

本申请另一方面提供了一种上述基于硅铝酸盐矿物调质的固废阴燃介质床料的应用,如图2所示,所述应用包括以下步骤S1~S3。

S1:将所述介质床料与有机固废混合形成多孔特性混合基质;

将富孔硅铝酸盐矿物与石英砂(两者粒径存在明显差异)混合后作为阴燃介质床料,再与高含水有机固废充分混合形成多孔特性混合基质。

S2:将所述多孔特性混合基质送入阴燃反应炉内填充物料。

S3:启动阴燃电加热装置对最下层物料进行加热,当达到点火温度后停止加热并送入空气,点火成功,物料阴燃反应开始启动。在剧烈氧化层区域,在硅铝酸盐矿物的限域强化传质作用下部分可燃气体与氧气(氧气含量为20%~21%)在孔道结构内发生剧烈反应,促进可燃气体燃烧,与此同时,剧烈氧化层区域产生的未燃尽烟气在通过阴燃反应面之上的热解反应层时,在硅铝酸盐矿物的限域强化传质作用下未燃尽可燃气体与剩余氧气(氧气含量为15%~18%)在孔道结构内进一步发生反应,从而降低阴燃反应装置出口气体中可燃气体浓度;同时,硅铝酸盐矿物中优势矿物组分吸收固化重金属,降低了烟气和灰渣重金属浓度。阴燃反应后灰/石英砂/富孔硅铝酸盐矿物混合物经过梯度筛分为灰、石英砂、富孔硅铝酸盐矿物,石英砂直接循环利用,富集重金属的硅铝酸盐矿物可经过物理化学方法脱出重金属后循环利用,灰可应用于建材或者化肥制造行业。

在进一步优选的方案中,所述富孔硅铝酸盐矿物、有机固废与固体蓄热介质的质量比为(0.1~1)∶1∶(1~4)。

在进一步优选的方案中,所述点火温度为300℃~350℃,空气达西流速为1cm/s~7cm/s。

对比例

通过阴燃装置处置含水率64%的印染污泥为阴燃处置对象,传统阴燃床料选取粒径为1.5mm~2.0mm的石英砂,不添加富孔硅铝酸盐矿物时,石英砂:污泥的掺混比例为3∶1,混合后物料通过给料机送进阴燃反应装置,然后开启加热,当最底层混合物料温度达到300℃时,开始供风,炉内空气达西流速为3.5cm/s,持续供风直到炉内所有填充物料处置结束,即炉内填充物料的最上层温度达400℃以上。通过测量发现,出口烟气中O2浓度为16.9%,CO浓度为4303ppm,NOx浓度为175ppm,VOCs浓度为878ppm。

实施例1

添加富孔硅铝酸盐矿物时,选取天然斜发沸石为富孔硅铝酸盐矿物(粒径0.8mm~1.5mm),与上述粒径为1.5mm~2.0mm的石英砂混合作为阴燃床料,保持混合物料中污泥掺混比例不变,改变石英砂和斜发沸石的调配比例,分布为石英砂∶斜发沸石∶污泥=2.9∶0.1∶1。石英砂、斜发沸石、污泥三者充分混合后通过给料机送进阴燃反应装置,然后开启加热,当最底层混合物料温度达到300℃时,开始供风,炉内空气达西流速为3.5cm/s,持续供风直到炉内所有填充物料处置结束,即炉内填充物料的最上层温度达400℃以上。通过测量发现,与上述不加富孔硅铝酸盐矿物调质床料场景相比,通过富孔硅铝酸盐矿物调质床料后,如图3所示,烟气出口烟气中O2浓度为17.1%,CO浓度为2905ppm,NOx浓度为98ppm,VOCs浓度为232ppm,烟气中CO浓度、VOCs浓度以及NO浓度明显降低。

实施例2

与实施例1不同的是,本实施例中,石英砂∶斜发沸石∶污泥=2.75∶0.25∶1,如图3所示,烟气出口烟气中O

实施例3

与实施例1不同的是,本实施例中,石英砂∶斜发沸石∶污泥=2.50∶0.5∶1,如图3所示,烟气出口烟气中O

实施例4

与实施例1不同的是,本实施例中,石英砂∶斜发沸石∶污泥=2∶1∶1工况下,如图3所示,烟气出口烟气中O

实施例5

与实施例1不同的是,本实施例中,石英砂∶斜发沸石∶污泥=4∶1∶1工况下,如图3所示,烟气出口烟气中O

以上实施例和对比例中重金属浓度如图4所示,可以看出本申请方案中与原来未反应的斜发沸石相比,掺混反应过程中吸附固化了重金属,使得反应后斜发沸石中重金属浓度显著提高。

由以上数据可知,本申请中的方法在高含水有机固废阴燃处置中可以进行有效的降碳、控氮并可以协同实现重金属的固化。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。