一种脉冲加热炉烧嘴的燃烧温度控制方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明属于工业热工领域,具体涉及一种脉冲加热炉烧嘴的燃烧温度控制方法。

背景技术

热轧产品性能和板形受温度均匀性影响较大,作为产品的关键质量控制要素,国内外没有相关的技术资料与文献介绍。脉冲加热的关键技术主要体现在脉冲燃烧时的温度均匀性、燃烧稳定性、长短火焰控制的匹配性方面,国外法国斯坦因公司在脉冲燃烧方面有着较强的研究与技术优势,但其对脉冲燃烧的核心技术采用黑匣子保密技术,因此其核心技术鲜为人知。

现有技术中为了实现燃烧的均匀性与稳定性,大都从燃烧过程建立控制方案(如下述列出的四个现有在先技术),而对于燃烧源端对燃烧性能的影响通常采取误差与影响忽略不计的处理方式,当燃烧源端发生了重大的影响时,则通过监测废气温度,然后依次更换阀门和烧嘴的顺序进行重大影响事故的排除。而现有处理方式中,当炉区处于低加热负荷状态时,通常采用的是建立低加热负荷状态的等级划分+延长脉冲烧嘴的燃烧间歇时间+对两侧炉温进行分别控制的组合控制方案。现有方案中一方面没有从燃烧源端建立对燃烧均匀性与稳定性的服务,另一方面对于燃烧源端的更换采用的是具有一定盲目性的经验式操作,由于没有具体问题点的确认依据,此种操作方式存在问题没有一次性确认到位并浪费成本的问题。

申请号为:CN201210034821.8的发明申请,公开了“一种蓄热脉冲加热炉燃烧控制方法”,包括:获取当前段的流量设定值和工艺规定的流量分档阈值表,把该流量设定值除以该段的最大流量值,获得流量设定百分比,然后与流量分档阈值表比较,确定当前的新流量档级和投入运行的烧嘴的对数;根据新流量档级对应的标准排烟流量和炉气温度,采用蓄热箱模型,计算出给定蓄热换向周期对应的排烟温度曲线;根据工艺设定的蓄热箱排烟温度,再结合排烟温度曲线,插值确定该排烟温度对应的蓄热换向周期;根据新流量档级确定的投入烧嘴个数和段内总的可用烧嘴总数以及蓄热换向周期,确定蓄热脉冲周期和分组滚动方法;根据蓄热换向周期和蓄热脉冲周期及分组滚动方法进行蓄热燃烧控制和蓄热脉冲逻辑控制。

申请号为:CN201710292582.9的发明申请,公开了“一种热轧脉冲加热炉燃烧控制方法”,通过在脉冲燃烧的基础上,针对低加热负荷,引入低热值燃烧控制,计算低负荷下对应的煤气热值,并建立基于此的脉冲燃烧所需的空燃比和空煤气管道压力,分别将计算所得的煤气热值和空煤气管道压力发送至煤气热值调整机构和加热炉基础燃烧控制机构,实现脉冲燃烧自动控制,从而达到延长脉冲烧嘴燃烧时间、减少烧嘴阀门开关次数,提高炉内温度均匀性的目的。

申请号为:CN201910786473.1的发明申请,公开了“一种脉冲加热炉系统及控制方法”,脉冲加热炉系统包括加热炉、空气主管、燃气主管;所述加热炉内设有至少一个炉温控制区;单个的炉温控制区包括脉冲烧嘴以及炉温检测装置;空气主管与脉冲烧嘴之间通过空气支管相连通;燃气主管与脉冲烧嘴之间通过燃气支管相连通;控制方法需要基于空气总管压力,调整每个脉冲烧嘴的空气能力;基于燃气总管压力,调整每个脉冲烧嘴的燃气能力;并控制总燃气量及总空气量。

申请号为:CN202010599813.2的发明申请,公开了“一种加热炉烧嘴用脉冲控制及脉冲炉的炉温控制方法”,沿炉长方向将加热炉划分成若干温控区,并于各温控区的炉膛左右两侧各设置一个热电偶,通过各温控区的热负荷需求配合各区的两个热电偶的温差值,形成各区的均匀燃烧控制;通过各温控区的热负荷需求,确定烧嘴的投入方式、区与区之间的先后触发次序以及各温控区内部的脉冲工作方式;通过烧嘴的投入方式、各区的先后触发次序以及各区内部的脉冲工作方式的配合,形成各烧嘴的时间与空间上的均匀燃烧控制,所述的一种加热炉烧嘴用脉冲控制及脉冲炉的炉温控制方法,通过形成的各区的均匀燃烧控制配合形成的各烧嘴的时间与空间上的均匀燃烧控制,实现对板坯的温度均匀性控制。

发明内容

为解决以上问题,本发明提供了一种脉冲加热炉烧嘴的燃烧温度控制方法,其技术方案具体如下:

一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述燃烧温度控制方法从建立烧嘴前的总管的压力参数是否稳定以及建立烧嘴自身的燃烧性能是否稳定两个维度的监控与调节,实现脉冲燃烧的均匀性与稳定性的控制。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的建立烧嘴前的总管的压力参数是否稳定的监控与调节,通过建立对煤气压力的监控与调节及对空燃比的监控与调节两个参数的监控与调节完成。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的建立对烧嘴自身的燃烧性能是否稳定的监控与调节,通过实时监控被加热介质出自预热烧嘴的实际预热空气温度值与设定值的比较实现,当两者差值的绝对值超过设定的阈值时,则更换整个烧嘴或翅片预热器,否则视为烧嘴性能稳定。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的对煤气压力的监控与调节通过设立的燃烧时序节拍及建立的基于华白值的监控形成的对煤气压力的动态修正两个并程的作业共同完成。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的对空燃比的监控与调节通过建立对段的空燃比的监控与调节及对单个烧嘴前的压力差的监控与调节两个并程的作业共同完成。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的“通过实时监控被加热介质出自预热烧嘴的实际预热空气温度值与设定值的比较实现,当两者差值的绝对值超过设定的阈值时,则更换整个烧嘴或翅片预热器,否则视为烧嘴性能稳定”,具体为:

S1:实时计算空气吸收热量,并基于热平衡方程、根据计算结果进行烟气出口温度的计算,并将计算结果与设定值进行比较,若两者的差值小于设定的阈值,则判定为烧嘴燃烧性能稳定,否则进入步骤S2;

S2:依次进行空气平均温度、烟气平均温度;空气侧放热系数;烟气侧放热系数;传热系数;对数平均温度差;自预热烧嘴传热热面积;所需烧嘴翅片预热器总长度的计算,并根据计算的烧嘴翅片预热器总长度进行相应尺寸的更换。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的“对烧嘴自身的燃烧性能是否稳定的监控与调节”以完成对单个烧嘴前的压力差的监控与调节为前提。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的“设立的燃烧时序节拍”,具体为:

Ⅰ:以各区内允许同时打开及关闭的烧嘴数量至多为2个的限度进行各区内每个烧嘴的打开时间错开的控制方式建立各个烧嘴的燃烧;

Ⅱ:当温度控制区内出现区与区之间有烧嘴同时打开的情形时,则根据总投入区的数量以及区与区之间同时打开的烧嘴总数量分别进行是否允许各区同时打开、及对同时打开的温度控制区按照各区的实时温差作延时处理的判定。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的“基于华白值的监控形成的对煤气压力的动态修正”,具体为:

以华白值表征的煤气压力为控制基准,据此根据实时的华白值变化进行相应煤气压力值的调节。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的“建立对段的空燃比的监控与调节”,具体为:

SA1:根据实时的华白值分别进行煤气的压力与空气总管压力动态设定值的计算,并根据计算结果完成实时空燃比的计算;

SA2:以设定的空燃比为基准,对实时计算的空燃比建立围绕基准的空气流量设定值的调节,所述调节通过调节空气阀的开度完成。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的“对单个烧嘴前的压力差的监控与调节”,具体为:

在标准华白值的工况下,对烧嘴煤气孔板差压及空气孔板差压分别进行实时的测量与计算,当实时测量与计算的结果与出厂标定差压的差值的绝对值小于等于设定阈值时,则视为孔板和ON-OFF阀开启开度工作正常,否则作孔板差压不正常的判定结果处理并对孔板或ON-OFF阀卡堵进行排异作业。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述调节阀的开度在以设立的调节上限与调节下限构成的调节范围内进行,

所述的调节上限为:阀门开度的40%+煤气量百分比/2.0;

所述调节下限为:煤气量百分比/2.5。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的“各区内每个烧嘴的打开时间错开的控制方式”,具体按照间隔1S-2S的时间进行错开打开。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的“当温度控制区内出现区与区之间有烧嘴同时打开的情形时,则根据总投入区的数量以及区与区之间同时打开的烧嘴总数量分别进行是否允许各区同时打开、及对同时打开的温度控制区按照各区的实时温差作延时处理的判定”,具体为:

监控总投入区的数量,当总投入区的数量超过设定的监控数量阈值时,则判定为允许各区同时打开;否则按照各区的实时温差作如下的延时处理:

SS1:判定实时投入区的总数量与设定的监控数量阈值的差值,并根据此差值的大小确定各区允许同时烧嘴的数量;

SS2:对于同时打开的各区进行各自温度差的计算,并按照计算结果由大到小的顺序进行相应各区的延时性依次投入处理。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

步骤SS2中的延时性依次投入具体为:

按照温差由大到小的顺序进行依次投入的排序,排在第一个的进行及时打开处理,后面的依次进行各自的1S-2S的延时处理。

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

以华白值表征的煤气压力或根据实时的华白值进行煤气的压力动态设定值的计算,具体为:

P1=P0×(Wu

其中,

Wu

P0:设定在标准热值1800kcal/m

P1:修正后设定的煤气压力,单位:kPa,

Wu

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

根据实时的华白值进行空气总管压力动态设定值的计算,具体为:

其中,

K:设定系数,与煤气流量相关因素,通常设置为1.0-1.2

P

P

Wu

Wu

P

P

根据本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,其特征在于:

所述的空气流量设定值的调节,根据下式进行:

空气流量设定值=实际煤气流量×设定空燃比×空气过剩系数。

本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,从烧嘴前的总管压力参数是否稳定及烧嘴自身的燃烧性能是否稳定两方面入手,在建立对脉冲燃烧的均匀性与稳定性的控制的同时还为烧嘴与阀门的确定性更换提供了更换依据,节约了成本。其中的总管压力参数指向两个指标:一个是煤气压力,一个是空燃比;其中的煤气压力指向燃烧时序的方案提出+基于华白值的煤气压力本身的动态修正两个方面;其中的空燃比指向对段的空燃比的监控(具体根据华白值调整空煤气压力来确保空燃比动态调整)+指向单个烧嘴前的压力差的监控两个方面。上述中的根据华白值调整空煤气压力来确保空燃比动态调整,最终通过调节空气阀的开度进行,并为了避免空气阀动作幅度对空燃比波动的影响,对调节阀进行了上下限调节的设定。

附图说明

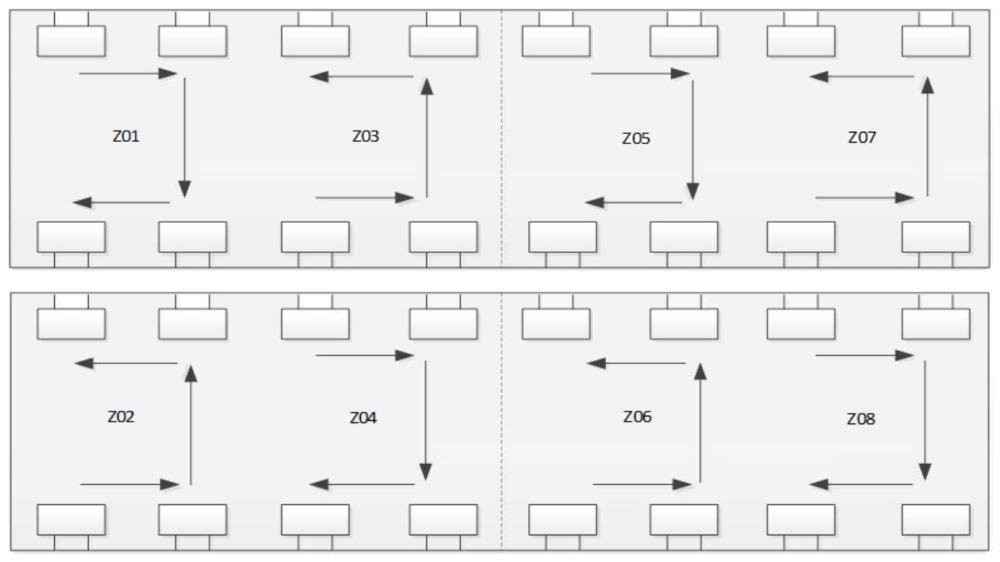

图1为本发明实施例中的烧嘴顺序触发示意图。

具体实施方式

下面,根据说明书附图和具体实施方式对本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法作进一步具体说明。

一种脉冲加热炉烧嘴的燃烧温度控制方法,所述燃烧温度控制方法从建立烧嘴前的总管的压力参数是否稳定以及建立烧嘴自身的燃烧性能是否稳定两个维度的监控与调节,实现脉冲燃烧的均匀性与稳定性的控制。

其中,

所述的建立烧嘴前的总管的压力参数是否稳定的监控与调节,通过建立对煤气压力的监控与调节及对空燃比的监控与调节两个参数的监控与调节完成。

其中,

所述的建立对烧嘴自身的燃烧性能是否稳定的监控与调节,通过实时监控被加热介质出自预热烧嘴的实际预热空气温度值与设定值的比较实现,当两者差值的绝对值超过设定的阈值时,则更换整个烧嘴或翅片预热器,否则视为烧嘴性能稳定。

其中,

所述的对煤气压力的监控与调节通过设立的燃烧时序节拍及建立的基于华白值的监控形成的对煤气压力的动态修正两个并程的作业共同完成。

其中,

所述的对空燃比的监控与调节通过建立对段的空燃比的监控与调节及对单个烧嘴前的压力差的监控与调节两个并程的作业共同完成。

其中,

所述的“通过实时监控被加热介质出自预热烧嘴的实际预热空气温度值与设定值的比较实现,当两者差值的绝对值超过设定的阈值时,则更换整个烧嘴或翅片预热器,否则视为烧嘴性能稳定”,具体为:

S1:实时计算空气吸收热量,并基于热平衡方程、根据计算结果进行烟气出口温度的计算,并将计算结果与设定值进行比较,若两者的差值小于设定的阈值,则判定为烧嘴燃烧性能稳定,否则进入步骤S2;

S2:依次进行空气平均温度、烟气平均温度;空气侧放热系数;烟气侧放热系数;传热系数;对数平均温度差;自预热烧嘴传热热面积;所需烧嘴翅片预热器总长度的计算,并根据计算的烧嘴翅片预热器总长度进行相应尺寸的更换。

其中,

所述的“对烧嘴自身的燃烧性能是否稳定的监控与调节”以完成对单个烧嘴前的压力差的监控与调节为前提。

其中,

所述的“设立的燃烧时序节拍”,具体为:

Ⅰ:以各区内允许同时打开及关闭的烧嘴数量至多为2个的限度进行各区内每个烧嘴的打开时间错开的控制方式建立各个烧嘴的燃烧;

Ⅱ:当温度控制区内出现区与区之间有烧嘴同时打开的情形时,则根据总投入区的数量以及区与区之间同时打开的烧嘴总数量分别进行是否允许各区同时打开、及对同时打开的温度控制区按照各区的实时温差作延时处理的判定。

其中,

所述的“基于华白值的监控形成的对煤气压力的动态修正”,具体为:

以华白值表征的煤气压力为控制基准,据此根据实时的华白值变化进行相应煤气压力值的调节。

其中,

所述的“建立对段的空燃比的监控与调节”,具体为:

SA1:根据实时的华白值分别进行煤气的压力与空气总管压力动态设定值的计算,并根据计算结果完成实时空燃比的计算;

SA2:以设定的空燃比为基准,对实时计算的空燃比建立围绕基准的空气流量设定值的调节,所述调节通过调节空气阀的开度完成。

其中,

所述的“对单个烧嘴前的压力差的监控与调节”,具体为:

在标准华白值的工况下,对烧嘴煤气孔板差压及空气孔板差压分别进行实时的测量与计算,当实时测量与计算的结果与出厂标定差压的差值的绝对值小于等于设定阈值时,则视为孔板和ON-OFF阀开启开度工作正常,否则作孔板差压不正常的判定结果处理并对孔板或ON-OFF阀卡堵进行排异作业。

其中,

所述调节阀的开度在以设立的调节上限与调节下限构成的调节范围内进行,

所述的调节上限为:阀门开度的40%+煤气量百分比/2.0;

所述调节下限为:煤气量百分比/2.5。

其中,

所述的“各区内每个烧嘴的打开时间错开的控制方式”,具体按照间隔1S-2S的时间进行错开打开。

其中,

所述的“当温度控制区内出现区与区之间有烧嘴同时打开的情形时,则根据总投入区的数量以及区与区之间同时打开的烧嘴总数量分别进行是否允许各区同时打开、及对同时打开的温度控制区按照各区的实时温差作延时处理的判定”,具体为:

监控总投入区的数量,当总投入区的数量超过设定的监控数量阈值时,则判定为允许各区同时打开;否则按照各区的实时温差作如下的延时处理:

SS1:判定实时投入区的总数量与设定的监控数量阈值的差值,并根据此差值的大小确定各区允许同时烧嘴的数量;

SS2:对于同时打开的各区进行各自温度差的计算,并按照计算结果由大到小的顺序进行相应各区的延时性依次投入处理。

其中,

步骤SS2中的延时性依次投入具体为:

按照温差由大到小的顺序进行依次投入的排序,排在第一个的进行及时打开处理,后面的依次进行各自的1S-2S的延时处理。

其中,

以华白值表征的煤气压力或根据实时的华白值进行煤气的压力动态设定值的计算,具体为:

P1=P0×(Wu

其中,

Wu

P0:设定在标准热值1800kcal/m

P1:修正后设定的煤气压力,单位:kPa,

Wu

其中,

根据实时的华白值进行空气总管压力动态设定值的计算,具体为:

其中,

K:设定系数,与煤气流量相关因素,通常设置为1.0-1.2

P

P

Wu

Wu

P

P

其中,

所述的空气流量设定值的调节,根据下式进行:

空气流量设定值=实际煤气流量×设定空燃比×空气过剩系数。

工作过程、原理

Wu即华白指数=低热值/相对密度的平方根

Wu=Hu/(d

煤气压力控制P1=P0*(Wu

Wu

P0为设定在标准热值1800kcal/m

P1为修正后设定的煤气压力,kPa

Wu

Wob华白值减少,煤气压力值增加,Wob华白值增加,煤气压力值减小,通过这种方式来确保空煤比的恒定值以便满足温度控制的需求。

根据煤气压力设定值计算出助燃空气压力设定值,助燃空气温度测量值参与压力设定值修正。空气压力据煤气压力变化而变化,空气压力设定值考虑煤气压力,煤气量和修正系数影响:

其中K为煤气流量的相关因素,分别设定系数1.0~1.2。具体调节对应表如下。

根据空气和煤气总管的压力,计算和标定烧嘴煤气孔板差压KPa和空气气孔板差压KPa。

烧嘴的空气和煤气孔板计算差压⊿P(KPa)=(烧嘴额定流量/温压补正系数/(孔板流量公式系数*管径^2*膨胀系数*流量系数))^2*操作密度。

通过实际测量和计算压差之间的对比进行标定。其中温压修正系数根据温压补正公式计算:((P+101.6)/(P

P:压力测量值KPa;Pb:基准压力KPa;

T:温度测量值℃;Tb:基准温度℃

可膨胀系数ε=0.998;孔板流量公式系数根据孔板计算书中的流量公式系数;空气流量系数=0.764;煤气流量系数=0.730;空气操作密度ρ=0.4676kg/m3;煤气密度操作ρ=1.0651kg/m3;

在脉冲控制中空、煤气流量不参与温度控制,上、下区设置空、煤气调节阀,只用于控制空燃比。在正常生产过程中区煤气调节阀手动全开,空气流量设定值=实际煤气流量×设定空燃比×空气过剩系数,空气阀根据空气流量设定值自动调节,使实际空燃比稳定在设定值附近。

将炉内各区温度调节器输出信号确定脉冲烧嘴的开启时间,确定煤气流量,确定空气流量设定值。通过空气流量测量值与设定值的偏差进行连续比例、积分、微分控制,为避免空气阀动作幅度大且空燃比波动大的振荡现象,对PID比例系数取值较小。对空气调节阀设定上下限控制。

根据实测的区总管煤气的流量,乘以空燃比系数后作为空气流量调节的设定值,通过调节区空气总管的调节阀的开度,使空气流量始终与煤气流量保持在设定的空燃比。

空气调节阀上下限控制:上限:40%+煤气量百分比/2.0,下限为煤气量百分比/2.5。

A.进行自预热烧嘴出口烟气温度的计算;

B.然后进行自预热烧嘴温度效率的比较,与实际测量的烟气进出口温度、空气进出口温度进行对比,并计算换热效率进行对比;

C.若比较结果不一致,检查自预热烧嘴的设备状态及积灰或泄露的情况,并进行处理;对烧嘴的空气和煤气压力进行重新标定。

D.重复步骤A、B直至比较结果一致。

建立的烧嘴自身燃烧性能是否稳定的监控,有利于检验自预热烧嘴换热效率是否合理;通过查找影响自预热烧嘴效率的因数,有针对性的进行效率优化。通过自预热烧嘴设计的计算,校验自预热烧嘴是否满足要求。

金属管状自预热烧嘴具体计算过程如下:

1、计算空气吸收热量Q=G

式中Q为自预热烧嘴在单位时间内换出的热量kcal/h;

G

G

Cp

Cp

T

t

热平衡方程式是反映自预热烧嘴内冷流体的吸热量与热流体的放热量之间的关系式;

自预热烧嘴的传热面积是由自预热烧嘴的热负荷、传热系数和自预热烧嘴冷、热介质的平均对数温差确定的,换热面积确定后,可以初步确定自预热烧嘴的结构尺寸。自预热烧嘴换热面积计算公式如下:F=Q/(K·Δt

其中F为自预热烧嘴的换热面积,m

Q为自预热烧嘴在单位时间内换出的热量kcal/h;

K为自预热烧嘴的传热系数,kcal/(m

由于自预热烧嘴效率受到换热面积的影响,通过校验自预热烧嘴的预热空气温度,可以校验自预热烧嘴的效率,输入烟气入口、流量以及空气入口,出口温度及流量等,进行自预热烧嘴的传热面积计算。通过与实际换热效率进行比较,通过换热效率的比较,对自预热烧嘴进行调整。通过实际测量和计算压差之间的对比进行标定。

如图1所示,对各温度区烧嘴燃烧时序优化,避免烧嘴同时开闭减少煤气压力波动。

每个温度控制区各有4个烧嘴和2支热电偶,采用的触发顺序为左右区错开,上下区错开。

如果温控Z01区顺时针触发,与其紧邻的温控Z02区与温控Z03区逆时针触发,即相邻温控区采用顺时针与逆时针交错进行。

脉冲控制方案的主要控制思路,一个区每个烧嘴的打开时间错开,时间间隔为1秒。各区之间允许同时打开及关闭的烧嘴数量为2个。所有温度控制区如果产生同时打开现象,则同时动作的区按照当时温差e=PV-SP大小做延时2S处理。

是为了避免各区所有烧嘴都同时开启,减少煤气总管压力的波动。

保温炉共有有8个温度控制区,每个控制区有4个烧嘴。

烧嘴同时关闭策略,将各温度控制区内的热负荷平均分配给该区内各烧嘴,则可以避免同一温度控制区内烧嘴关闭时间的重叠,因为从前述烧嘴打开时间可知每个烧嘴的打开时间已经错开,时间间隔为1秒,由于热负荷同时平均分配给区内各烧嘴,则各烧嘴关闭时间也应该错开1秒。例如温控1区的烧嘴,第一个烧嘴的触发时刻Tstart1与第二个烧嘴的触发时刻Tstart2的时间间隔为1秒,则第一烧嘴的关闭时刻Tstop1与第二个烧嘴的关闭时刻Tstop2如下:

Tstop1=Tstart1+T*CV%(T:脉冲控制周期;CV%:热负荷)

Tstop2=Tstart2+T*CV%

T:脉冲控制周期;CV%:热负荷

当热负荷平均分配给两个烧嘴时,则烧嘴关闭时间也正好错开。

这样允许同时打开及关闭的烧嘴数量为2个,避免同时关闭的烧嘴数量多造成煤气的波动。

本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,从烧嘴前的总管压力参数是否稳定及烧嘴自身的燃烧性能是否稳定两方面入手,在建立对脉冲燃烧的均匀性与稳定性的控制的同时还为烧嘴与阀门的确定性更换提供了更换依据,节约了成本。其中的总管压力参数指向两个指标:一个是煤气压力,一个是空燃比;其中的煤气压力指向燃烧时序的方案提出+基于华白值的煤气压力本身的动态修正两个方面;其中的空燃比指向对段的空燃比的监控(具体根据华白值调整空煤气压力来确保空燃比动态调整)+指向单个烧嘴前的压力差的监控两个方面。上述中的根据华白值调整空煤气压力来确保空燃比动态调整,最终通过调节空气阀的开度进行,并为了避免空气阀动作幅度对空燃比波动的影响,对调节阀进行了上下限调节的设定。

综述,本发明的一种脉冲加热炉烧嘴的燃烧温度控制方法,克服了钢板脉冲加热过程钢板温度控制不稳定性,从最大程度上提高了炉温控温的稳定性。减少炉温波动性,有效提高加热质量;

有利于校验烧嘴的设计是否合理,通过对自预热烧嘴的校验和优化,以此来实现工艺所要求的换热效果,也保证加热炉热效率的稳定控制,降低燃耗。且保证了温度控制灵活性。