一种燃气炉烟气余热回收利用结构

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及烟气余热回收技术领域,具体是一种燃气炉烟气余热回收利用结构。

背景技术

在通过燃气炉进行燃烧的过程中,会产生大量的烟气,燃烧排出的烟气大多数采用环保净化设备对烟气进行净化处理,然后排向外界,但是在燃气炉中燃烧后产生的烟气携带着大量的热量,这些热量随着燃气直接排向外界,造成了资源的浪费,同时在燃气炉内气体燃烧的过程,需要持续的向燃气炉内供入空气,保证气体的充分燃烧,同时鼓入空气的温度会对燃气的燃烧效率产生影响,鼓入空气温度增高,燃气的燃烧效率会相对增高。

在现有的燃气炉烟气处理的过程,大多数采用直接排放在外界,不能有效的实现对烟气内的余热实现回收利用,大多数不能通过烟气内的余热实现对鼓入燃气炉内的空气进行加热,提高鼓入空气的温度。同时简单地通过烟气对空气加热,会导致空气加热程度不足,或者余热利用率较低的问题,不能有效的对烟气内的余热进行利用。

因此,本发明提供一种燃气炉烟气余热回收利用结构来解决上述问题。

发明内容

针对上述情况,为克服现有技术之缺陷,本发明提供一种燃气炉烟气余热回收利用结构,有效的解决了在对烟气内的余热进行回收利用,实现对鼓入助燃空气进行预加热,以及实现对余热空气进行净化处理以及避免燃气炉内持续供气压力过大,实现对燃气炉内部压力进行缓冲,以及对预热后的空气进行充分混合保证温度均匀性的问题。

本发明包括外框架,所述的外框架内只有燃气炉,所述的燃气炉上端开设有聚烟仓,所述的聚烟仓内连接有一端置于所述的燃气炉上端的排烟管,所述的排烟管上端连接有螺旋排烟管,所述的螺旋排烟管上端连接有排烟直管;

所述的螺旋排烟管外部套设有和所述的螺旋排烟管相配合的螺旋通气管,所述的螺旋通气管下端连接有套设在所述的排烟管外侧的三通管,所述的排烟管贯穿所述的三通管,所述的螺旋通气管上端连接有进气弯管,所述的排烟直管贯穿所述的进气弯管,所述的进气弯管另一端连接有喇叭形进气管,所述的喇叭形进气管内部连接有抽风扇,所述的抽风扇和连接在所述的喇叭形进气管内部的驱动电机相连,所述的喇叭形进气管远离所述的进气弯管一侧连接有和所述的喇叭形进气管转动连接的空气过滤板,所述的空气过滤板和所述的抽风扇同轴连接;

所述的三通管另外两端均连接有通风管,所述的通风管另一端均置于所述的燃气炉内部。

优选的,所述的喇叭形进气管侧壁连接有两个对称分布的固定L形架,两个所述的固定L形架之间远离所述的空气过滤板一侧转动连接有驱动轴,所述的驱动轴上同轴固定连接有驱动辊套;

所述的固定L形架内部均前后滑动连接有调节滑行板,,所述的调节滑行板通过弹簧和所述的固定L形架相连,两个所述的调节滑行板之间转动连接有从动轴,所述的从动轴上同轴连接有从动辊套,所述的驱动辊套和从动辊套之间缠绕连接有粘尘带,所述的粘尘带和所述的空气过滤板相贴合;

所述的空气过滤板外侧固定连接有半齿环,所述的半齿环和转动连接在其中一个所述的固定L形架上的中转齿轮相啮合,所述的中转齿轮同轴固定连接有驱动锥齿轮,所述的驱动锥齿轮和转动连接在所述的固定L形架上的从动锥齿轮相啮合,所述的从动锥齿轮和所述的驱动轴通过链轮传动机构相连。

优选的,所述的进气弯管、螺旋进气管、三通管和通风管均为双层保温结构;

所述的螺旋排烟管外壁连接有若干散热翅,所述的散热翅分布在所述的螺旋进气管内部,所述的散热翅和螺旋排烟管均为金属材质。

优选的,所述的通风管下端固定连通有缓冲减压管,所述的缓冲减压管下端固定连接有限位台,所述的缓冲减压管内部上下滑动连接有封闭活塞;

所述的限位台靠近所述的缓冲减压管一侧连接有限位杆,所述的封闭活塞套设在所述的限位杆外侧,所述的封闭活塞和所述的限位杆通过压力弹簧相连。

优选的,所述的通风管外壁缠绕连接有螺旋散热管,所述的螺旋散热管外壁和所述的通风管相贴,所述的螺旋散热管和外界供水装置相连,所述的供水装置和连接在所述的通风管内部的温度传感器相连,所述的温度传感器和固定连接在所述的燃气炉上的报警器相连。

优选的,所述的通风管水平段内部连接有气流混合装置,所述的气流混合装置包括若干等间距分布的气流分割架,所述的气流分割架包括和所述的通风管相连接的外环框,所述的外环框内部连接有若干等角度分布的分割板,所述的分割板截面呈三角形,若干所述的分割板交汇处开设有通气孔,所述的通气孔内部连接有若干交错分布的分割杆,所述的分割板棱边一侧靠近所述的三通管;

相邻两个所述的气流分割架上的分割板交错分布。

优选的,所述的聚烟仓内连接有弧形导流板,所述的排烟管下端连接有置于所述的聚烟仓内部聚烟喇叭管。

优选的,所述的外框架上连接有若干上下等间距分布的通气管道,所述的通气管道和所述的排烟直管下侧相连通,所述的通气管道另一端和所述的排烟直管上侧相连通,所述的排烟直管和通气管道内部均连接有排气电磁阀,所述的排气电磁阀和连接在所述的外框架上的温度传感器相连接。

优选的,所述的通风管置于所述的燃气炉内部一端连接有止逆装置,所述的止逆装置包括同轴连接在所述的通风管内部的阶梯套,所述的通风管内部连接有限位轴,所述的限位轴上转动连接有两个和所述的阶梯套相接触的扇形止逆板,所述的扇形止逆板和所述的限位轴通过扭簧相连。

本发明针对现有的燃气炉烟气回收利用方式进行改进,通过增设排烟管、螺旋排烟管、排烟直管、螺旋通气管、三通管、进气弯管和通风管有效的解决了通过烟气余热实现对空气进行加热,同时延长了空气预热时间,进而实现对空气的充分加热,提高余热利用率的问题;通过设置固定L形架、驱动轴、驱动辊套、调节滑行板、从动轴、从动辊套以及粘尘带和空气过滤板有效的解决了对鼓入燃气炉内的空气进行净化处理以及避免空气过滤板堵塞影响进风效率的问题;通过设置进气弯管、螺旋进气管、三通管和通风管双层保温结构有效地避免了加热后的空气出现热量快速散失的问题;通过设置散热翅有效的解决了实现烟气内部余热和空气之间热量高效传导的问题;通过设置缓冲减压管、限位台、封闭活塞、限位杆以及压力弹簧有效的解决了对燃气炉内部压力进行缓冲的问题;通过设置螺旋散热管实现对通风管内部空气的温度进行控制,避免了温度过高造成内部结构的损坏;通过设置气流混合装置实现了对空气的分割搅拌,保证气流加热后各处温度分布的均匀性;且结构简洁稳定,具有极高的普适性。

附图说明

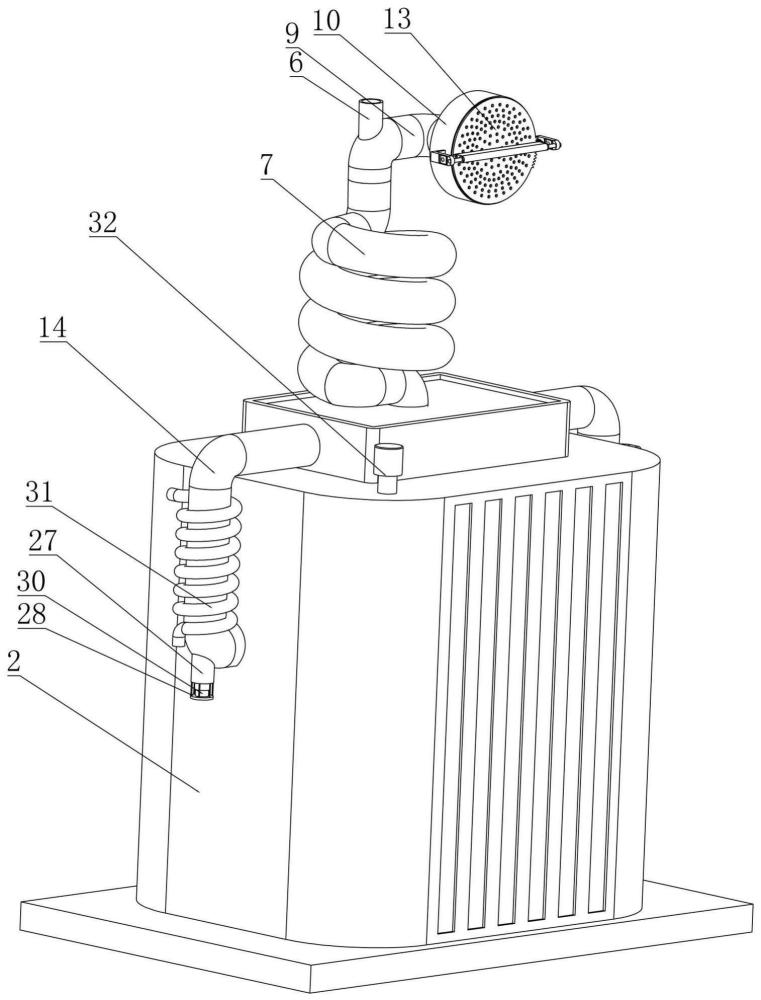

图1为本发明立体示意图。

图2为本发明燃气炉及其连接件示意图。

图3为本发明螺旋排烟管及其连接件示意图。

图4为本发明通风管及其连接件示意图。

图5为本发明图4中A处局部放大图。

图6为本发明螺旋散热管及其连接件示意图。

图7为本发明螺旋通气管及其连接件示意图。

图8为本发明喇叭形进气管内部结构示意图。

图9为本发明气流混合装置示意图。

具体实施方式

有关本发明的前述及其他技术内容、特点与功效,在以下配合参考附图1至图9对实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的结构内容,均是以说明书附图为参考。

下面将参照附图描述本发明的各示例性的实施例。

实施例一,本发明为一种燃气炉烟气余热回收利用结构,包括外框架1,所述的外框架1内置有燃气炉2,通过所述的外框架1将所述的燃气炉2固定在相应的位置,同时通过所述的外框架1实现对后续结构以及燃气炉2的限位固定,所述的燃气炉2上端开设有聚烟仓3,燃气炉2内燃烧过程产生的烟气汇聚在所述的聚烟仓3内,所述的聚烟仓3内连接有一端置于所述的燃气炉2上端的排烟管4,所述的排烟管4上端连接有螺旋排烟管5,所述的螺旋排烟管5上端连接有排烟直管6,所述的烟气通过所述的排烟管4、排烟螺旋管和排烟直管6排出所述的燃气炉2;

所述的螺旋排烟管5外部套设有和所述的螺旋排烟管5相配合的螺旋通气管7,通过所述的螺旋排烟管5和螺旋通气管7的配合,延长了空气与所述的螺旋排烟管5的接触时间,进而保证了所述的烟气内的余热能够更多地传递给鼓入的空气,进而提高了烟气内部余热的回收利用效率,所述的螺旋通气管7下端连接有套设在所述的排烟管4外侧的三通管8,所述的排烟管4贯穿所述的三通管8,所述的螺旋通气管7上端连接有进气弯管9,所述的排烟直管6贯穿所述的进气弯管9,所述的进气弯管9另一端连接有喇叭形进气管10,有利于外界空气的汇聚,便于向所述的进气弯管9内部鼓风,所述的喇叭形进气管10内部连接有抽风扇12,所述的抽风扇12和连接在所述的喇叭形进气管10内部的驱动电机11相连,所述的驱动电机11转动带动所述的抽风扇12转动,所述的抽风扇12将外界的空气抽进所述的进气弯管9内部,所述的喇叭形进气管10远离所述的进气弯管9一侧连接有和所述的喇叭形进气管10转动连接的空气过滤板13,所述的空气过滤板13和所述的抽风扇12同轴连接,通过所述的空气过滤板13实现对进入所述的喇叭形进气管10内部的空气进行净化,保证进入所述的燃气炉2内部的助燃空气的洁净度;

所述的三通管8另外两端均连接有通风管14,所述的通风管14另一端均置于所述的燃气炉2内部,经过加热后的空气经过所述的三通管8、通风管14进入所述的燃气炉2内实现对燃气的助燃,同时需要注意的是,空气实现自上向下,自低温段向高温段流动的过程,进而实现对空气的逐步加热,提高了所述的烟气内部余热的利用率,也可以保证加热后的空气温度能够达到300度;

本实施例在具体实施时,当需要燃气炉2工作时,首先启动所述的驱动电机11,同时启动所述的燃气炉2,所述的燃气炉2内部燃烧,所述的烟气通过所述的排烟管4、螺旋排烟管5和排烟直管6排向外界,同时所述的驱动电机11转动,所述的抽风扇12将外界的空气抽入所述的进气弯管9内部,然后通过所述的进气弯管9进入所述的螺旋通气管7,在空气通过所述的螺旋通气管7的过程,通过和所述的螺旋排烟管5进行热量交换,实现对空气的加热,然后加热后的空气通过所述的三通管8、通风管14进入所述的燃气炉2内部,实现对所述的燃气炉2内部的助燃。

实施例二,在实施例一的基础上,在外界空气进入所述的螺旋通气管7内部时,空气中的灰尘杂质会在所述的螺旋通气管7内部沉淀附着,影响通风效率,同时杂质含量态度,影响空气的助燃效果,故本实施例提供一种对空气进行预处理净化,同时避免空气过滤板13堵塞影响通风效率的结构,具体的,所述的喇叭形进气管10侧壁连接有两个对称分布的固定L形架15,两个所述的固定L形架15之间远离所述的空气过滤板13一侧转动连接有驱动轴16,所述的驱动轴16上同轴固定连接有驱动辊套17,所述的驱动轴16的转动带动所述的驱动辊套17的同步转动;

所述的固定L形架15内部均前后滑动连接有调节滑行板18,所述的调节滑行板18通过弹簧和所述的固定L形架15相连,两个所述的调节滑行板18之间转动连接有从动轴19,两个所述的调节滑行板18同步滑动,带动所述的从动轴19同步滑动,所述的从动轴19上同轴连接有从动辊套20,所述的驱动辊套17和从动辊套20之间缠绕连接有粘尘带21,在所述的调节滑行板18连接的弹簧的作用下,所述的粘尘带21和所述的空气过滤板13相贴合,同时实现对所述的调节滑行板18位置的调节,进而保证所述的从动轴19和驱动轴16之间的距离的自适应调节,在所述的驱动辊套17转动带动所述的粘尘带21的转动,进而带动所述的从动辊套20的转动,所述的从动辊套20转动进而实现对粘尘带21的更换,便于对所述的空气过滤板13上的灰尘的清理;

所述的空气过滤板13外侧固定连接有半齿环22,所述的半齿环22和转动连接在其中一个所述的固定L形架15上的中转齿轮23相啮合,所述的中转齿轮23同轴固定连接有驱动锥齿轮24,所述的驱动锥齿轮24和转动连接在所述的固定L形架15上的从动锥齿轮25相啮合,所述的从动锥齿轮25和所述的驱动轴16通过链轮传动机构相连,所述的空气过滤板13随着所述的驱动电机11的转动同步转动,所述的空气过滤板13转动带动所述的半齿环22转动,所述的半齿环22转动带动所述的中转齿轮23间歇性转动,所述的中转齿轮23转动通过所述的驱动锥齿轮24、从动锥齿轮25和链轮传动机构带动所述的驱动轴16转动,进而实现对所述的粘尘带21的收纳输送,保证所述的粘尘带21在所述的空气过滤板13转动过程,实现对所述的空气过滤板13上的灰尘的清理,同时及时对所述的粘尘带21进行更换,保证所述的粘尘带21时刻具备粘尘性。

实施例三,在实施例一的基础上,在对所述的空气加热后,由于空气还需要进行输送,输送过程还会出现热量散热,为了减少空气输送过程的热量散失,故本实施例中,所述的进气弯管9、螺旋进气管、三通管8和通风管14均为双层保温结构,减少了热量的散失,保证所述的空气进入燃气炉2内的温度;

为了保证对空气的高效加热,增大和空气的接触面积,故所述的螺旋排烟管5外壁连接有若干散热翅26,同时所述的散热翅26实现对流动的空气的分割,实现对空气的混合搅拌,实现了对空气内部热量的交换,避免了靠近所述的螺旋排烟管5一侧的温度过高,远离所述的螺旋排烟管5一侧温度低,进而影响空气和螺旋排烟管5之间热量的交换的问题,所述的散热翅26分布在所述的螺旋进气管内部,所述的散热翅26和螺旋排烟管5均为金属材质,增强了热量的交换效率,同时提高了预热的利用率。

实施例四,在实施例三的基础上,在通过所述的抽风扇12进行持续供气的过程,由于燃气炉2内的燃烧,会导致燃气炉2内部压力过大,为了避免燃气炉2内的压力处于平衡状态,同时避免燃气炉2内的空气含量过大,故需要对所述的燃气炉2进行压力释放,使空气向外界溢出一部分,故本实施例提供一种对压力进行缓冲的结构,具体的,所述的通风管14下端固定连通有缓冲减压管27,所述的缓冲减压管27下端固定连接有限位台28,所述的缓冲减压管27内部上下滑动连接有封闭活塞29;

所述的限位台28靠近所述的缓冲减压管27一侧连接有限位杆30,所述的封闭活塞29套设在所述的限位杆30外侧,所述的封闭活塞29和所述的限位杆30通过压力弹簧相连,在压力弹簧的作用下,所述的封闭活塞29实现对缓冲减压管27的密封,进而保证空气顺利进入所述的燃气炉2内,同时当所述的燃气炉2内部压力过大,同时导致所述的通风管14压力过大,在强大压力作用下,所述的封闭活塞29向下侧滑动,进而所述的封闭活塞29实现对所述的缓冲减压管27的开通状态,使部分空气溢向外界,避免了所述的燃气炉2内部的压力过大,同时当压力值恢复后,所述的封闭活塞29在所述的压力弹簧的作用下,实现对所述的缓冲减压管27的密封。

实施例五,在实施例四的基础上,由于所述的空气在300度的情况下,不会导致所述的通风管14内的其他结构受损,同时也保证了空气的助燃效果,故为了保证各个部件的使用寿命,故本实施例提供一种对所述的通风管14内的温度进行调节控制的结构,避免温度过高,导致各个部件的使用寿命降低,具体的,所述的通风管14外壁缠绕连接有螺旋散热管31,所述的螺旋散热管31外壁和所述的通风管14相贴,所述的螺旋散热管31和外界供水装置相连,所述的供水装置和连接在所述的通风管14内部的温度传感器相连,所述的温度传感器和固定连接在所述的燃气炉2上的报警器32相连,通过所述的温度传感器对所述的通风管14内的温度进行监测,同时通过温度传感器实现对所述的外界供水装置进行控制,当温度过高时,所述的报警器32报警,同时所述的外界供水装置实现对所述的螺旋散热管31进行供水,通过水流的流动进而实现对所述的通风管14的降温处理,采用水冷的方式避免了温度过高。

实施例六,在实施例三的基础上,在通过螺旋排烟管5和散热翅26对空气进行加热过程,空气的温度会出现分布不均的问题,故本实施例提供一种对空气进行搅拌混合的结构,具体的,所述的通风管14水平段内部连接有气流混合装置,所述的气流混合装置包括若干等间距分布的气流分割架33,所述的气流分割架33包括和所述的通风管14相连接的外环框34,所述的外环框34内部连接有若干等角度分布的分割板35,所述的分割板35截面呈三角形,若干所述的分割板35交汇处开设有通气孔36,所述的通气孔36内部连接有若干交错分布的分割杆37,所述的分割板35棱边一侧靠近所述的三通管8,通过所述的分割板35和分割杆37实现对流动的气流的分割,同时实现了对空气的搅拌绕流,保证了进入所述的通风管14内的空气处于一种温度均匀分布的状态;

相邻两个所述的气流分割架33上的分割板35交错分布,实现了对空气气流的多级交替分割搅拌,保证了空气的有效混合。

实施例七,在实施例一的基础上,为了保证烟气能够顺利排出,不至于在所述的燃气炉2内部滞留,影响后续的燃烧,故本实施例提供一种烟气汇聚的结构,具体的,所述的聚烟仓3内连接有弧形导流板38,所述的排烟管4下端连接有置于所述的聚烟仓3内部聚烟喇叭管39,便于烟气向所述的排烟管4内汇集,能够快速的排向外界。

实施例八,在实施例五的基础上,在冬季,厂房内部温度相对较低,为了实现利用烟气余热对周边进行取暖操作,故本实施例提供一种余热回收取暖的结构,具体的,所述的外框架1上连接有若干上下等间距分布的通气管道40,所述的通气管道40和所述的排烟直管6下侧相连通,所述的通气管道40另一端和所述的排烟直管6上侧相连通,所述的排烟直管6和通气管道40内部均连接有排气电磁阀,所述的排气电磁阀和连接在所述的外框架1上的温度传感器相连接,通过所述的温度传感器实现对所述的排气电磁阀的启闭的控制,保证需要烟气进入所述的通气管道40通气时,所述的通气管道40内部的排气电磁阀开启,同时所述的排烟直管6内的排气电磁阀关闭,实现烟气在所述的通气管道40流动,进而保证热量向外界散热,保证周围环境的取暖,同时当不需要使用时,所述的通气管道40内部的排气电磁阀关闭,同时所述的排烟直管6内的排气电磁阀开启,实现烟气的正常排放。

实施例九,在实施例一的基础上,为了避免燃气炉2内部的气体回流至所述的通风管14内,故本实施例提供一种止逆结构,具体的,所述的通风管14置于所述的燃气炉2内部一端连接有止逆装置,所述的止逆装置包括同轴连接在所述的通风管14内部的阶梯套41,所述的通风管14内部连接有限位轴42,所述的限位轴42上转动连接有两个和所述的阶梯套41相接触的扇形止逆板43,所述的扇形止逆板43和所述的限位轴42通过扭簧相连,通过所述的扇形止逆板43和所述的阶梯套41的配合,避免了所述的燃气炉2内的气流向所述的通风管14内流动,同时所述的通风管14内的气流吹动所述的扇形止逆板43转动,能够保证空气进入所述的燃气炉2内部。

具体使用时,当需要燃气炉2工作时,首先启动驱动电机11,同时启动燃气炉2,燃气炉2内部燃烧,烟气通过排烟管4、螺旋排烟管5和排烟直管6排向外界,同时驱动电机11转动,抽风扇12将外界的空气抽入进气弯管9内部,同时空气过滤板13随着驱动电机11的转动同步转动,空气过滤板13转动带动半齿环22转动,半齿环22转动带动中转齿轮23间歇性转动,中转齿轮23转动通过驱动锥齿轮24、从动锥齿轮25和链轮传动机构带动驱动轴16转动,进而实现对粘尘带21的收纳输送,保证粘尘带21在空气过滤板13转动过程,实现对空气过滤板13上的灰尘的清理,然后通过进气弯管9进入螺旋通气管7,在空气通过螺旋通气管7的过程,通过和螺旋排烟管5进行热量交换,实现对空气的加热,然后加热后的空气通过三通管8、通风管14进入燃气炉2内部,实现对燃气炉2内部的助燃,同时当燃气炉2内部压力过大,同时导致通风管14压力过大,在强大压力作用下,封闭活塞29向下侧滑动,进而封闭活塞29实现对缓冲减压管27的开通状态,使部分空气溢向外界,避免了燃气炉2内部的压力过大,同时当压力值恢复后,封闭活塞29在压力弹簧的作用下,实现对缓冲减压管27的密封。

本发明针对现有的燃气炉烟气回收利用方式进行改进,通过增设排烟管、螺旋排烟管、排烟直管、螺旋通气管、三通管、进气弯管和通风管有效的解决了通过烟气余热实现对空气进行加热,同时延长了空气预热时间,进而实现对空气的充分加热,提高余热利用率的问题;通过设置固定L形架、驱动轴、驱动辊套、调节滑行板、从动轴、从动辊套以及粘尘带和空气过滤板有效的解决了对鼓入燃气炉内的空气进行净化处理以及避免空气过滤板堵塞影响进风效率的问题;通过设置进气弯管、螺旋进气管、三通管和通风管双层保温结构有效地避免了加热后的空气出现热量快速散失的问题;通过设置散热翅有效的解决了实现烟气内部余热和空气之间热量高效传导的问题;通过设置缓冲减压管、限位台、封闭活塞、限位杆以及压力弹簧有效的解决了对燃气炉内部压力进行缓冲的问题;通过设置螺旋散热管实现对通风管内部空气的温度进行控制,避免了温度过高造成内部结构的损坏;通过设置气流混合装置实现了对空气的分割搅拌,保证气流加热后各处温度分布的均匀性;且结构简洁稳定,具有极高的普适性。