一种除湿装置及除湿方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于油罐表面处理技术领域,具体涉及一种除湿装置及除湿方法。

背景技术

油罐是储存原油或其他石油产品的容器,用在炼油厂、油田、油库以及其他工业中,油罐区由多个油罐组成,每个油罐区一般储存一种油品。考虑到油罐的特殊性,油罐需长时间使用,其表面金属会与空气产生氧化反应,需对油罐表面进行防腐处理,防止或减缓油罐表面氧化,通常采用防腐蚀涂料在油罐表面涂覆进行防腐工作,在涂覆工作操作前需对油罐表面进行清洗、干燥工作以保证涂料与油罐表面的粘附强度,必要时还需进行喷砂除锈操作后再进行清洗、干燥工作,由于油罐体型较大,一般采用围绕油罐进行搭架后,通过人工方式在架子上对油罐表面进行清洗工作,而油罐表面干燥通常采用自然风干,上述采用搭架及人工处理方式对于地面油罐处理的效率、表面处理智联虽然较低,但是可实现对油罐表面进行处理工作,然而采用上述方式对油料洞库储存区的油罐进行表面处理的话会受到场地限制,不易搭建架体,且洞库内自然风流通对罐体表面进行风干效率较大,因此,采用搭架配合人工操作的方式对洞库内油罐表面进行处理工作存在一定难度。

发明内容

本发明的目的在于提供一种除湿装置及方法,对洞库内油罐表面进行处理工作,不受场地、环境条件限保证油罐表面处理质量,避免油罐表面在处理过程中出现锈蚀,设备操作简单且效率高。

本发明为实现上述目的所采取的技术方案为:一种除湿装置,包括:

箱体,

除湿组件,包括设于箱体外侧且可沿箱体高度方向上下移动的吸湿件,吸湿件由设于箱体内的第一电机驱动旋转,

其中,箱体上开设有用于吸湿件上下移动的第一槽体,吸湿件包括中空柱状的滚筒,滚筒中心处设有同轴第三转轴,第一电机与第三转轴连接,第三转轴四周环绕设置加强板与滚筒内壁连接,滚筒外壁环绕设置吸湿板,吸湿板两端面与滚筒两端面平齐,吸湿板截面为扇形,各吸湿板之间存在间隙。吸湿板为海绵制品,优选为PVA海绵,本发明的吸湿件轴线与水平面平行设置。

本发明通过设计可上下位移的吸湿件对油罐表面进行吸湿处理使油罐表面快速干燥,以防油罐出现锈蚀现象,并进一步设计吸湿件的具体结构保证对物体表面处理质量,以此来保证后期涂料喷涂质量,相比于现有技术采用的搭架加上人工方式进行的方式,本发明所设计的除湿装置首先有效节省了对于体型较大的油罐表面除湿、干燥的时间,其次本发明的装置受场地限制因素小,无需搭建架体即可对油罐表面进行处理工作,最后本发明通过吸湿件对油罐表面分别沿高度方向清楚其表面水分的方式可实现快速干燥,在除湿过程中同时提升油罐表面质量以提高后期涂料喷涂效果,具体的,吸湿件的基体为中空柱状的滚筒这样可降低吸湿件未吸水状态下整体重量,提高对吸湿件吸水量,为保证第三转有效带动滚筒旋转以及滚筒的强度,通过加强板使第三转轴与滚筒之间固定,选用吸湿板环绕设置于滚筒表面,通过滚筒旋转滚动带动吸湿板旋转滚动的方式对油罐表面竖直方向上的水分吸附,去除油罐表面水分,还可通过控制第一电机的转向来实现滚筒相对油罐表面逆时针旋转,促使油罐表面水分向下流动与油罐表面分离,将吸湿板设计成截面为扇形可实现吸湿板与油罐表面的接触面积并且所吸附的水体向扇形底部区域集中以便于将水体排出,还通过设置吸湿板之间存在间隙的方式,实现吸湿板滚过油罐表面后使油罐表面存在如吸湿板之间存在间隙宽度的区域,来对油罐表面形成的薄水膜破坏,避免油罐表面对油罐表面造成化学分解。为保证对油罐同一高度方向全面除湿,吸湿件需相对油罐同一面上下往复两次以上对油罐表面进行吸除水分处理工作。

一般情况下,在对油罐表面进行涂覆涂层前,需对油罐表面进行初步处理,去除油罐表面的杂物,如粘附的灰尘、产生的锈蚀等,一般油罐表面未有锈蚀状态下经喷水清洗去除油罐表面杂质,若出现锈蚀需进行喷砂处理,后进行喷水清洗,上述操作下油罐外壁与大气直接接触,并且在水体清洗或有水体接触的情况下,油罐不与油品接触的部分就会出现一层薄水膜,此薄水膜极有可能溶有盐、碱、酸等,变成电解液对油罐造成电化学分解。

优选的,箱体内沿高度方向设有两平行且可旋转的第一转轴和第二转轴,第二转轴与水平面平行设置,第一转轴垂直设于第二转轴下方,第一转轴、第二转轴上固接有齿轮,第一转轴、第二转轴的齿轮上装配有齿形皮带,齿形皮带外侧面固接第一电机,第一转轴由安装在箱体内底部的第二电机驱动旋转。第二转轴两端部分别通过轴承与箱体内壁连接,第一转轴一端通过轴承与箱体内壁连接,另一端与第二电机转轴连接。为实现吸湿件沿箱体高度方向上下移动,通过在箱体内上下高度方向分别连接第一转轴和第二转轴,在第一转轴和第二转轴上安装齿轮和齿形皮带,第二电机驱动第一转轴旋转,通过齿轮和齿形皮带带动第二转轴旋转,实现第一电机随齿形皮带上下移动,进而带动吸湿件上下移动对罐体表面水分吸除,,促使罐体表面快速干燥,本发明中所使用的齿形皮带与第一电机之间固定连接,如采用粘接的方式连接,或采用绳体将第一电机与齿形皮带固定。

优选的,第一电机、第二电机分别通过连接线连接控制器,控制器设于箱体内,控制器还通过连接线连接有控制按钮。控制按钮设于箱体外壁上,控制器为单片机,还可以是电脑控制,利用控制器和控制按钮来控制第一电机和第二电机的工作,实现控制吸湿件上下移动工作状态。

优选的,吸湿板扇形截面弧度值在12/π~6/π之间,吸湿板之间的间隙范围为1-3厘米,为避免吸湿板滚过油罐表面后使油罐表面存在如吸湿板之间存在间隙宽度的区域面积过大,通过设定吸湿板之间的间隙范围为1-3厘米来缩小该区域面积,保证对油罐表面水体的吸附量以及对薄水膜的破坏作用,为控制单个吸湿板的大小来控制吸湿板的吸水量,通过限定吸湿板扇形截面弧度来限定吸湿板的大小范围,即限定吸湿板与物体的接触面积,进一步的限定的吸湿板扇形截面弧度还可实现对吸湿板吸放湿速率的控制,根据计算公式:

优选的,吸湿件外部套接有同轴的遮挡壳体,遮挡壳体为中空柱状,遮挡壳体一端面中心处设有第一装配孔与第三转轴配合连接,连接处设有轴承,遮挡壳体侧面开设有月牙状的第一槽口使其内部吸湿件一部分外露与物体接触,遮挡壳体底部设有排水槽。第一装配孔与第三转轴同轴轴承圈配合连接,轴承圈安装于第三转轴上,第一装配孔与轴承圈的外圈过盈连接。遮挡壳体内壁具有与遮挡壳体轴线平行的挡条,挡条与吸湿板表面接触,可使吸湿板表面下陷0.3-0.05厘米。通过在吸湿件外侧设置遮挡壳体可防止吸湿件中吸附的水量过多时,水体向外甩出,造成罐体表面再次粘附水体,遮挡壳体对其设的吸湿件还具有防护作用和减少其内部吸湿件中水分蒸发的效果,避免增大洞库内的相对湿度,通过在遮挡壳体侧面开设第一槽口来实现内部的吸湿件可与油罐表面接触来吸附油罐表面水体,吸湿件内吸附的水体受重力作用可滴落到遮挡壳体底部,通过其底部的排水槽将水体排出至其下方对应设置的集水板上,为使吸湿件上吸附的水体排出,通过在遮挡壳体内设置挡条对吸湿件形成一定挤压作用促使吸湿件的吸湿板中水体排出,并设置挡条可使吸湿板下陷尺寸来保证吸湿件正常转动的情况下对吸湿板形成挤压使其内部水体排出,提高吸湿件对油罐表面水分的吸附效果。

优选的,箱体上设有吹气组件,用于对吸湿件所接触物体表面吹风干燥,吹气组件包括:

加热箱体,用于加热气体,

第一气泵,连接于加热箱体一侧面,用于进气,

第二气泵,连接于第一气泵所连接的加热箱体面的对应面,用于出气,第二气泵通过第一连接管与加热箱体连接,第二气泵出气端连接有第一吹气管,第一吹气管出气方向朝向吸湿件所接触物体的表面。加热箱体的箱壁上设有与第一连接管配合连接的连接通孔。通过在箱体上设置吹气组件提高对油罐表面的干燥速度,避免油罐表面出现锈蚀,具体的通过第一气泵抽取空气进入加热箱体内,利用加热箱体对空气进行加热处理,第二气泵通过第一连接管对加热箱体内已加热的空气抽取由第一吹气管吹响油罐表面,加速油罐表面干燥速度,也有利于吹除油罐表面的灰尘,实现后期所涂覆形成的涂层平滑、平整、美观,第一吹气管优选采用可弯曲的柔性管件,这样可调整第一吹气管相对油罐表面的喷射高度或距离,第一吹气管的出气口应与油罐外壁切线平行设置,这样有利于第一吹气管吹出的气体环绕油罐外壁流动,保证对油罐表面的除湿、干燥效率和质量。

优选的,加热箱体内间隔均布有加热组件,加热组件包括排布于加热箱体内底部的电加热板,电加热板上竖直设有金属导热板,金属导热板将加热箱体内空间分隔,金属导热板上开设有通风口,通风口外侧设有导风板。通过电加热板对金属导热板进行加热处理,空气与金属导热板接触来提高控制温度,并利用金属导热板对加热箱体内部空间分割的方式来减缓空气在加热箱体内的流动速度,在空气流速降低的情况下,利于将空气中夹带的杂质沉淀与加热后质量较轻的空气分离,提高空气洁净度,并且空气流速降低可有效提高控制加热效果,为保证各金属导热板之间的空气流通,在金属导热板上设置通风口来实现加热空气的流通。

优选的,金属导热板为折弯板,由截面为“U”与倒“U”形板交错连接形成波浪状折弯板,金属导热板的“U”板的侧面沿高度方向依次设通风口,通风口外侧设导风板,导风板与通风口所在平面呈30°~50°的夹角。将金属导热板设计成波浪状折弯板有效扩大空气与金属导热板的接触面积,提高空气加热效果,同时空气可沿波浪状金属导热板流动这样有益于加热箱体内空气均匀分布,通过在通风口设置导风板来促使空气是向加热箱体下部方向流动通过通风口,这样空气在进入金属导热板后侧空间处于该空间底部,便于将底部的空气向上推动,保证加热箱体内空气加热均匀化。

优选的,电加热板之间的加热箱体底面设有粘接板。加热箱体一侧面设有可拆合的卡板。由于加热箱体内部空间由金属导热板分隔,空气流动速度降低,空气中的杂质与空气分离率增大,杂质向下沉降,利用粘接板对杂质进行粘附,避免其再次与空气混合,通过在加热箱体一侧面设卡板来便于拿取加热箱体内的粘接板,也便于在需要对加热箱体内部温度进行降温时,通过移除卡板来加快加热箱体内部温度降温。

优选的,箱体侧面连接有与遮挡壳体上排水槽位置对应的集水板,实现对吸湿件所滴下的水体进行收集,避免水体滴在底面造成洞库内部底面湿滑以及相对湿度提高的情况出现,箱体底部安装有用于箱体移动的滚动件,便于箱体移动,提高设备灵活性,箱体一侧安装有把手,便于推动箱体,提高装置的可操作性。

一种使用除湿装置的除湿方法:

S10:将箱体移动至物体侧面,除湿组件与物体表面接触;

S20:控制第一电机旋转,驱动吸湿件旋转吸附物体表面的水分;

S30:控制第二电机正/反转,实现吸湿件沿物体表面上下移动,去除吸湿件与物体所接触表面竖直方向上的水分;

S40:控制第一气泵抽取气体进入加热箱体;

S50:控制电加热板对金属导热板加热,加热进入加热箱体内的气体;

S60:控制第二气泵抽取加热箱体内加热空气对物体表面吹气处理;

S70:移动箱体相对物体的位置,对物体的不同表面重复上述S10-S60步骤。

与现有技术相比,本发明的有益效果为:本发明所设计的除湿装置利用上下位移的吸湿件对油罐表面进行吸湿处理使油罐表面快速干燥,以防油罐出现锈蚀现象,并进一步设计吸湿件的具体结构保证对物体表面处理质量,以此来保证后期涂料喷涂质量,本发明所设计的除湿装置首先有效节省了对于体型较大的油罐表面除湿、干燥的时间,其次本发明的装置受场地限制因素小,无需搭建架体即可对油罐表面进行处理工作,最后本发明通过吸湿件对油罐表面分别沿高度方向清楚其表面水分的方式可实现快速干燥,在除湿过程中同时提升油罐表面质量以提高后期涂料喷涂效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

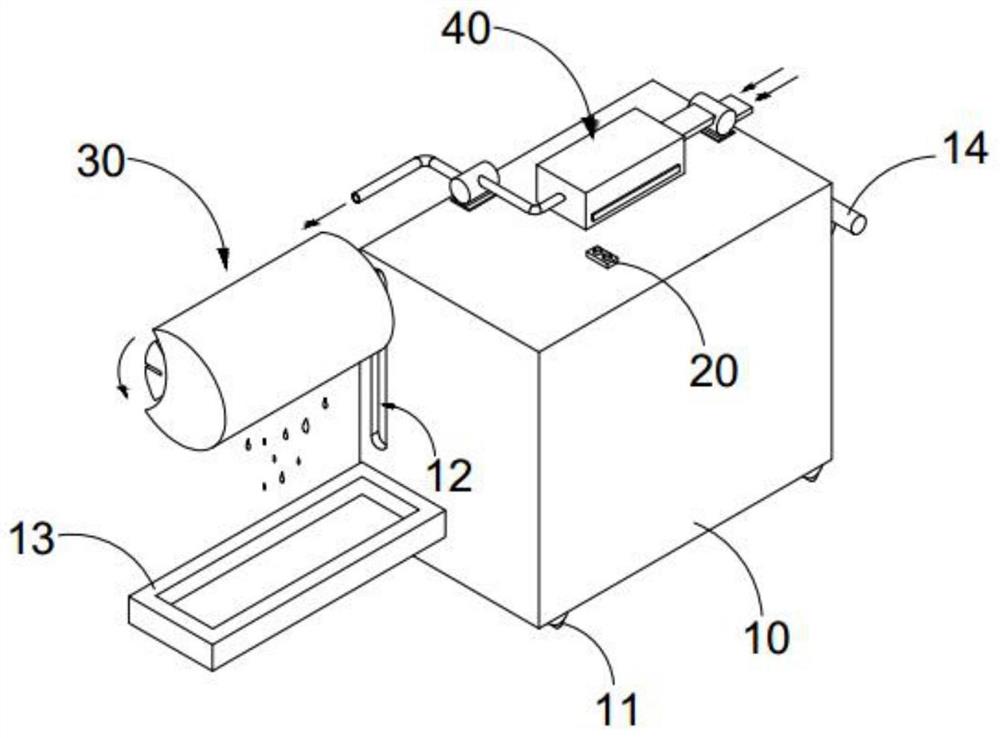

图1是本发明一种除湿装置的结构示意图;

图2是本发明的除湿组件中吸湿件与遮挡壳体装配使用示意图;

图3是本发明的除湿组件示意图;

图4是本发明的吸湿件与第一电机连接示意图;

图5是本发明的吸湿件示意图;

图6是本发明的遮挡壳体的结构示意图;

图7是本发明的吹气组件示意图;

图8是本发明的加热组件示意图;

图9是图8中a部放大示意图;

图10是加热组件在加热箱体内安装示意图。

附图标记说明:10-箱体;11-滚动件;12-第一槽体;13-集水板;14-把手;20-控制按钮;30-除湿组件;31-遮挡壳体;311-第一装配孔;312-排水槽;313-第一槽口;314-挡条;32-第一电机;40-吹气组件;41-第一气泵;42-第一连接管;43-第二气泵;44-第一吹气管;50-吸湿件;51-滚筒;52-第三转轴;53-加强板;54-吸湿板;60-控制器;61-连接线;62-轴承圈;63第二电机;64-第一转轴;65-齿轮;66-齿形皮带;67-第二转轴;70-加热箱体;71-卡板;72-连接通孔;80-加热组件;81-金属导热板;82-电加热板;83-导风板;84-粘接板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

参见图1-6所示,

一种除湿装置,包括:

箱体10,

除湿组件30,包括设于箱体10外侧且可沿箱体10高度方向上下移动的吸湿件50,吸湿件50由设于箱体10内的第一电机32驱动旋转,

其中,箱体10上开设有用于吸湿件50上下移动的第一槽体12,吸湿件50包括中空柱状的滚筒51,滚筒51中心处设有同轴第三转轴52,第一电机32与第三转轴52连接,第三转轴52四周环绕设置加强板53与滚筒51内壁连接,滚筒54外壁环绕设置吸湿板54,吸湿板54两端面与滚筒54两端面平齐,吸湿板54截面为扇形,各吸湿板54之间存在间隙。吸湿板54为海绵制品,优选为PVA海绵,本发明的吸湿件50轴线与水平面平行设置。

本发明通过设计可上下位移的吸湿件50对油罐表面进行吸湿处理使油罐表面快速干燥,以防油罐出现锈蚀现象,并进一步设计吸湿件50的具体结构保证对物体表面处理质量,以此来保证后期涂料喷涂质量,相比于现有技术采用的搭架加上人工方式进行的方式,本发明所设计的除湿装置首先有效节省了对于体型较大的油罐表面除湿、干燥的时间,其次本发明的装置受场地限制因素小,无需搭建架体即可对油罐表面进行处理工作,最后本发明通过吸湿件50对油罐表面分别沿高度方向清楚其表面水分的方式可实现快速干燥,在除湿过程中同时提升油罐表面质量以提高后期涂料喷涂效果,具体的,吸湿件50的基体为中空柱状的滚筒51这样可降低吸湿件50未吸水状态下整体重量,提高对吸湿件50吸水量,为保证第三转52有效带动滚筒51旋转以及滚筒51的强度,通过加强板53使第三转轴52与滚筒51之间固定,选用吸湿板54环绕设置于滚筒51表面,通过滚筒51旋转滚动带动吸湿板54旋转滚动的方式对油罐表面竖直方向上的水分吸附,去除油罐表面水分,还可通过控制第一电机32的转向来实现滚筒51相对油罐表面逆时针旋转,促使油罐表面水分向下流动与油罐表面分离,将吸湿板54设计成截面为扇形可实现吸湿板54与油罐表面的接触面积并且所吸附的水体向扇形底部区域集中以便于将水体排出,还通过设置吸湿板54之间存在间隙的方式,实现吸湿板54滚过油罐表面后使油罐表面存在如吸湿板54之间存在间隙宽度的区域,来对油罐表面形成的薄水膜破坏,避免油罐表面对油罐表面造成化学分解。为保证对油罐同一高度方向全面除湿,吸湿件50需相对油罐同一面上下往复两次以上对油罐表面进行吸除水分处理工作。

一般情况下,在对油罐表面进行涂覆涂层前,需对油罐表面进行初步处理,去除油罐表面的杂物,如粘附的灰尘、产生的锈蚀等,一般油罐表面未有锈蚀状态下经喷水清洗去除油罐表面杂质,若出现锈蚀需进行喷砂处理,后进行喷水清洗,上述操作下油罐外壁与大气直接接触,并且在水体清洗或有水体接触的情况下,油罐不与油品接触的部分就会出现一层薄水膜,此薄水膜极有可能溶有盐、碱、酸等,变成电解液对油罐造成电化学分解。

箱体10内沿高度方向设有两平行且可旋转的第一转轴64和第二转轴67,第二转轴67与水平面平行设置,第一转轴64垂直设于第二转轴67下方,第一转轴64、第二转轴67上固接有齿轮65,第一转轴64、第二转轴67的齿轮65上装配有齿形皮带66,齿形皮带66外侧面固接第一电机32,第一转轴64由安装在箱体10内底部的第二电机63驱动旋转。第二转轴67两端部分别通过轴承与箱体10内壁连接,第一转轴67一端通过轴承与箱体10内壁连接,另一端与第二电机63转轴连接。为实现吸湿件50沿箱体10高度方向上下移动,通过在箱体10内上下高度方向分别连接第一转轴64和第二转轴67,在第一转轴64和第二转轴67上安装齿轮65和齿形皮带66,第二电机63驱动第一转轴64旋转,通过齿轮65和齿形皮带66带动第二转轴67旋转,实现第一电机32随齿形皮带66上下移动,进而带动吸湿件50上下移动对罐体表面水分吸除,,促使罐体表面快速干燥,本发明中所使用的齿形皮带66与第一电机32之间固定连接,如采用粘接的方式连接,或采用绳体将第一电机32与齿形皮带66固定。

第一电机32、第二电机63分别通过连接线61连接控制器60,控制器60设于箱体10内,控制器60还通过连接线连接有控制按钮20。控制按钮20设于箱体10外壁上,控制器60为单片机,还可以是电脑控制,利用控制器60和控制按钮20来控制第一电机32和第二电机63的工作,实现控制吸湿件50上下移动工作状态。

吸湿板54扇形截面弧度值在12/π~6/π之间,吸湿板54之间的间隙范围为1-3厘米,为避免吸湿板54滚过油罐表面后使油罐表面存在如吸湿板54之间存在间隙宽度的区域面积过大,通过设定吸湿板54之间的间隙范围为1-3厘米来缩小该区域面积,保证对油罐表面水体的吸附量以及对薄水膜的破坏作用,为控制单个吸湿板54的大小来控制吸湿板54的吸水量,通过限定吸湿板54扇形截面弧度来限定吸湿板54的大小范围,即限定吸湿板54与物体的接触面积,进一步的限定的吸湿板54扇形截面弧度还可实现对吸湿板54吸放湿速率的控制,根据计算公式:

吸湿件50外部套接有同轴的遮挡壳体31,遮挡壳体31为中空柱状,遮挡壳体31一端面中心处设有第一装配孔311与第三转轴52配合连接,连接处设有轴承,遮挡壳体31侧面开设有月牙状的第一槽口313使其内部吸湿件50一部分外露与物体接触,遮挡壳体31底部设有排水槽312。第一装配孔311与第三转轴52同轴轴承圈配合连接,轴承圈安装于第三转轴52上,第一装配孔311与轴承圈的外圈过盈连接。遮挡壳体31内壁具有与遮挡壳体31轴线平行的挡条314,挡条314与吸湿板54表面接触,可使吸湿板54表面下陷0.3-0.05厘米。通过在吸湿件50外侧设置遮挡壳体31可防止吸湿件50中吸附的水量过多时,水体向外甩出,造成罐体表面再次粘附水体,遮挡壳体31对其设的吸湿件50还具有防护作用和减少其内部吸湿件50中水分蒸发的效果,避免增大洞库内的相对湿度,通过在遮挡壳体31侧面开设第一槽口313来实现内部的吸湿件50可与油罐表面接触来吸附油罐表面水体,吸湿件50内吸附的水体受重力作用可滴落到遮挡壳体31底部,通过其底部的排水槽312将水体排出至其下方对应设置的集水板13上,为使吸湿件50上吸附的水体排出,通过在遮挡壳体31内设置挡条314对吸湿件50形成一定挤压作用促使吸湿件50的吸湿板54中水体排出,并设置挡条314可使吸湿板54下陷尺寸来保证吸湿件50正常转动的情况下对吸湿板54形成挤压使其内部水体排出,提高吸湿件50对油罐表面水分的吸附效果。

箱体10侧面连接有与遮挡壳体31上排水槽312位置对应的集水板13,实现对吸湿件50所滴下的水体进行收集,避免水体滴在底面造成洞库内部底面湿滑以及相对湿度提高的情况出现,箱体10底部安装有用于箱体10移动的滚动件11,便于箱体10移动,提高设备灵活性,箱体10一侧安装有把手14,便于推动箱体10,提高装置的可操作性。

实施例2:

本实施例与实施例1的区别在于,在一种除湿装置上进一步改进:参见图7-10所示:箱体10上设有吹气组件40,用于对吸湿件50所接触物体表面吹风干燥,吹气组件40包括:

加热箱体70,用于加热气体,

第一气泵41,连接于加热箱体70一侧面,用于进气,

第二气泵43,连接于第一气泵41所连接的加热箱体70面的对应面,用于出气,第二气泵43通过第一连接管42与加热箱体70连接,第二气泵43出气端连接有第一吹气管44,第一吹气管44出气方向朝向吸湿件50所接触物体的表面。加热箱体70的箱壁上设有与第一连接管42配合连接的连接通孔。通过在箱体10上设置吹气组件40提高对油罐表面的干燥速度,避免油罐表面出现锈蚀,具体的通过第一气泵41抽取空气进入加热箱体70内,利用加热箱体70对空气进行加热处理,第二气泵43通过第一连接管42对加热箱体70内已加热的空气抽取由第一吹气管44吹响油罐表面,加速油罐表面干燥速度,也有利于吹除油罐表面的灰尘,实现后期所涂覆形成的涂层平滑、平整、美观,第一吹气管44优选采用可弯曲的柔性管件,这样可调整第一吹气管44相对油罐表面的喷射高度或距离,第一吹气管44的出气口应与油罐外壁切线平行设置,这样有利于第一吹气管44吹出的气体环绕油罐外壁流动,保证对油罐表面的除湿、干燥效率和质量。

加热箱体70内间隔均布有加热组件80,加热组件80包括排布于加热箱体70内底部的电加热板82,电加热板82上竖直设有金属导热板81,金属导热板81将加热箱体70内空间分隔,金属导热板81上开设有通风口,通风口外侧设有导风板83。通过电加热板82对金属导热板81进行加热处理,空气与金属导热板81接触来提高控制温度,并利用金属导热板81对加热箱体70内部空间分割的方式来减缓空气在加热箱体70内的流动速度,在空气流速降低的情况下,利于将空气中夹带的杂质沉淀与加热后质量较轻的空气分离,提高空气洁净度,并且空气流速降低可有效提高控制加热效果,为保证各金属导热板81之间的空气流通,在金属导热板81上设置通风口来实现加热空气的流通。

金属导热板81为折弯板,由截面为“U”与倒“U”形板交错连接形成波浪状折弯板,金属导热板81的“U”板的侧面沿高度方向依次设通风口,通风口外侧设导风板83,导风板83与通风口所在平面呈30°~50°的夹角。将金属导热板81设计成波浪状折弯板有效扩大空气与金属导热板81的接触面积,提高空气加热效果,同时空气可沿波浪状金属导热板81流动这样有益于加热箱体70内空气均匀分布,通过在通风口设置导风板83来促使空气是向加热箱体70下部方向流动通过通风口,这样空气在进入金属导热板81后侧空间处于该空间底部,便于将底部的空气向上推动,保证加热箱体70内空气加热均匀化。

电加热板82之间的加热箱体70底面设有粘接板84。加热箱体70一侧面设有可拆合的卡板71。由于加热箱体70内部空间由金属导热板81分隔,空气流动速度降低,空气中的杂质与空气分离率增大,杂质向下沉降,利用粘接板84对杂质进行粘附,避免其再次与空气混合,通过在加热箱体70一侧面设卡板71来便于拿取加热箱体70内的粘接板84,也便于在需要对加热箱体70内部温度进行降温时,通过移除卡板71来加快加热箱体70内部温度降温。

实施例3:

一种使用除湿装置的除湿方法:

S10:将箱体10移动至物体侧面,除湿组件30与物体表面接触;

S20:控制第一电机32旋转,驱动吸湿件50旋转吸附物体表面的水分;

S30:控制第二电机63正/反转,实现吸湿件50沿物体表面上下移动,去除吸湿件50与物体所接触表面竖直方向上的水分;

S40:控制第一气泵40抽取气体进入加热箱体70;

S50:控制电加热板82对金属导热板81加热,加热进入加热箱体70内的气体;

S60:控制第二气泵43抽取加热箱体70内加热空气对物体表面吹气处理;

S70:移动箱体10相对物体的位置,对物体的不同表面重复上述S10-S60步骤。

实施例4:

涂料涂覆试验:

分别对未储油的地面油罐和洞库油罐表面进行前处理(喷砂、清洗、干燥)后在油罐表面涂覆熔结环氧粉末,均为单层熔结环氧粉末,涂层厚度为0.35±0.05mm,涂层采用热喷涂方法制备,前处理施工标准参考:储油罐防腐的施工方法。地面油罐表面进行前处理分别分为实验组1和对照组1,实验组1采用本发明的除湿装置及除湿方法去除油罐表面水分,对照组1采用人工拿吸水材料对油罐除水处理的方式去除油罐表面水分。洞库油罐表面进行前处理分别分为实验组2和对照组2,实验组2采用本发明的除湿装置及除湿方法去除油罐表面水分,对照组2采用人工拿吸水材料对油罐除水处理的方式去除油罐表面水分。

参照SY/T0315-2013《钢质管道溶结环氧粉末外涂层技术规范》中附录G相关要求。对实验组1、实验组2、对照组1、对照组2的油罐表面涂料进行评价。评价标准参见表1,各组的评价结果参见表2。

表1:撬剥法涂层附着力评价标准

表2:各组评价结果

经试验对比通过本发明的装置对油罐表面进行除湿工作可有效保证后期涂料的涂覆效果,同时通过计算各组的对油罐表面除湿使用时间,实验组1、2所用时间明显少于对照组1、2用时的一半以上,且实验组1、2对油罐表面清洗、干燥质量高于对照组1、2。

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。