一种微碰撞流搅拌反应器

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及化工行业中的混合装置领域,具体地说是一种微碰撞流搅拌反应器。

背景技术

撞击流(impinging stream)技术是一种较新颖的工程技术,它首先由白俄罗斯科学家Elperin于1961年提出,其基本原理是:通过流体的相向高速撞击,在撞击区产生高度湍动,从而极大地改善混合性能,以达到强化传热、传质等目的。目前撞击流技术已经在干燥、吸收、萃取、混合、传热、结晶、燃烧等各种单元操作中广泛应用。

近年来,国内外对微通道反应的研究逐渐深入,开发了浸入式、外循环等多种形式的撞击流反应器,但工业化实施的撞击流(impinging stream)技术现阶段未见应用于偶氮类化合物等高粘物料的合成的报道,其原因主要是现有工业化的撞击流反应器对反应生成的高粘物料难以脱离碰撞区而对撞击碰撞效果产生较大影响。

现阶段偶氮类化合物等高粘物料的合成采用的多是传统釜式搅拌反应器,通常采用优化搅拌结构、改进工艺操作方式等来以满足反应混合的要求。这在工程放大中通常经过逐级放大实验来改进,实验周期长,且往往难以达到小试水平。

专利公开号为CN103007870A的中国发明专利中公开了一种喷嘴以切线进料方式安装的撞击流反应器,反应器内设置1~5层进料组件,每层为1~5对,各层进料组件轴向平行设置,提高了反应器的处理能力,可用于液相重排反应生产己内酰胺,减少了副产物的生成,提高了转化率和选择性,但不适合生成高粘物料的反应。

专利公开号为CN103611487A的中国发明专利中公开了一种撞击流反应器,其采用比例阀调节两个喷嘴流量产生周期性振荡,以强化物料的较高粘度物料和低流速下的混合,但对生成高粘物料的反应,其混合效果会变差。

专利公开号为CN102989404A的中国发明专利中公开了一种采用导流筒及搅拌装置促进物料混合的撞击流反应器,强化了撞击过程和撞击区之外的混合,从而缩短了混合时间,但由于反应器中有较多物料,进入反应器的物料难以实现直接撞击,对生成高粘状态的浆料体系,其混合效果会大幅降低。

发明内容

本发明的目的在于提供一种微碰撞流搅拌反应器,其针对低粘度液-液体系快速反应生产高粘物料的过程,可实现微碰撞流与搅拌系统耦合,且碰撞混合不受搅拌系统的影响,混合效率大大提高。

本发明的目的是通过以下技术方案来实现的:

一种微碰撞流搅拌反应器,包括壳体和搅拌系统,且所述搅拌系统中的搅拌桨设于所述壳体中,所述壳体上端内设有上分配腔、下端内设有下分配腔,所述壳体上端外侧设有上进料口、下端外侧设有下进料口,且所述上进料口与所述上分配腔连通,所述下进料口与所述下分配腔连通,所述壳体上部腔壁中设有上碰撞管,所述壳体下部腔壁中设有下碰撞管,所述壳体腔壁中部设有碰撞腔与所述壳体内腔连通,所述上碰撞管上端与所述上分配腔连通、下端与所述碰撞腔连通,所述下碰撞管上端与所述碰撞腔连通,下端与所述下分配腔连通,所述壳体上端设有排气孔、下端设有出料口。

所述壳体包括固连在一起的上腔体和下腔体,其中所述上腔体上端设有上盖,在所述上盖上设有所述排气孔,所述下腔体下端设有底盖,在所述底盖中部下侧设有所述出料口,在所述上腔体的腔壁内设有上碰撞管,在所述下腔体的腔壁内设有下碰撞管,在所述上腔体和下腔体的连接处设有碰撞腔。

所述上碰撞管的输出端设有上喷嘴,所述下碰撞管的输出端设有下喷嘴,且所述上喷嘴和下喷嘴在碰撞腔内相对或相错分布。

所述壳体上部腔壁中沿着圆周方向设有多个上碰撞管,所述壳体下部腔壁中沿着圆周方向设有多个下碰撞管,所述上碰撞管和下碰撞管数量相等且相对或相错分布。

所述搅拌系统包括搅拌桨和搅拌驱动装置,搅拌桨设于壳体中,搅拌驱动装置固装于所述壳体上,且所述搅拌桨通过所述搅拌驱动装置驱动转动。

所述搅拌桨上设有刮板,且所述刮板延伸至所述碰撞腔中。

所述刮板上设有旋转180度的螺旋段,其中所述螺旋段前后侧的刮板部分均为平板,所述螺旋段以中间位置为基准两边分别旋转90度后与对应侧平板连接,所述碰撞腔的出料端设有出料嘴,且所述螺旋段中间位置位于所述出料嘴的出料端,所述螺旋段从中间开始的前侧部分置于所述出料嘴中且长度与所述出料嘴长度相等。

所述出料嘴横截面呈锥状且锥度与所述螺旋段从中间开始的单侧宽度变化相同。

所述出料嘴的入料端宽度a大于所述刮板的平板宽度,所述出料嘴的出料端宽度c大于所述螺旋段中间位置宽度并小于所述刮板的平板部分宽度。

所述刮板数量满足如下条件:

n≥(aR+cR+ab)v/[2ab r(R+b);

上式中,n为刮板数量,a为出料嘴的入料端宽度,b为出料嘴长度,c为出料嘴的出料端宽度,r为搅拌轴转速,R为搅拌轴与所述出料嘴之间的距离。

本发明的优点与积极效果为:

1、本发明实现了微碰撞流与搅拌系统耦合,且碰撞混合不受搅拌系统的影响,强化物料的快速混合,混合效率大大提高,产品纯度高。

2、本发明上碰撞管的输出端以及下碰撞管的输出端均设有喷嘴强化原料瞬时输出撞击,另外壳体上部腔壁中沿着圆周方向设有多个上碰撞管,所述壳体下部腔壁中沿着圆周方向设有多个下碰撞管,可大大增加碰撞流混合器的处理量。

3、本发明的搅拌桨上与碰撞腔对应的位置设有刮板有效避免物料粘结堵塞,并且所述刮板前端设有旋转180度的螺旋段,碰撞腔内的物料是上下方向碰撞混合,而当物料经过所述出料口输出时,物料则沿着所述螺旋段流动搅拌混合,使上下层物料翻转,进而起到强化混合的作用,本发明的刮板数量n需满足如下条件:n≥(aR+cR+ab)v/[2ab r(R+b),以保证的刮料效果。

4、本发明将各部件集成于壳体上,整体结构紧凑,占地面积少,可用于萃取、快速混合反应的化工单元操作,尤其适合混合反应后生产高粘度物料的反应,便于实现连续化、半连续化运行。

附图说明

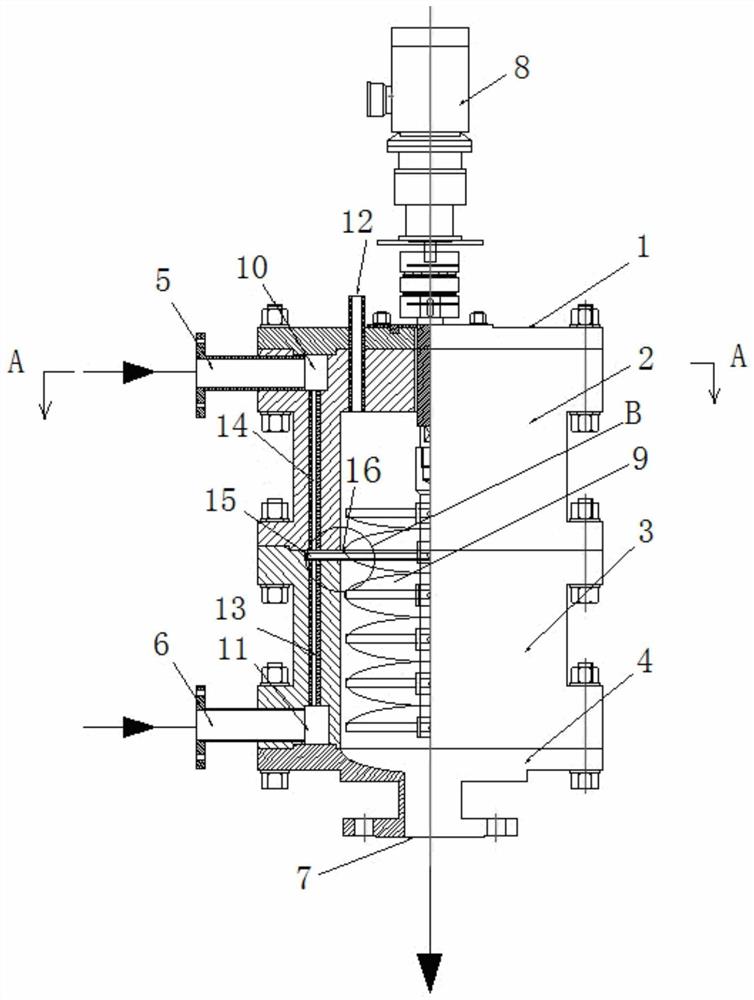

图1为本发明的结构示意图,

图2为图1中的A-A视图,

图3为图1中的B处放大图,

图4为图3中的刮板结构示意图,

图5为图3中的出料嘴截面示意图。

其中,1为上盖、2为上腔体、3为下腔体、4为底盖、5为上进料口、6为下进料口、7为出料口、8为搅拌驱动装置、9为搅拌桨、10为上分配腔、11为下分配腔、12为排气孔,13为下碰撞管、14为上碰撞管、15为碰撞腔,16为刮板,17为出料嘴。

具体实施方式

下面结合附图对本发明作进一步详述。

如图1~3所示,本发明包括壳体和搅拌系统,且所述搅拌系统中的搅拌桨9设于所述壳体中,所述壳体上端设有闭环状的上分配腔10、下端设有闭环状的下分配腔11,所述壳体上端一侧设有上进料口5、下端一侧设有下进料口6,且所述上进料口5与所述上分配腔10连通,所述下进料口6与所述下分配腔11连通,所述壳体上部腔壁中设有上碰撞管14,所述壳体下部腔壁中设有下碰撞管13,所述壳体腔壁内侧中部设有碰撞腔15,且所述上碰撞管14上端与所述上分配腔10连通、下端与所述碰撞腔15连通,所述下碰撞管13上端与所述碰撞腔15连通,下端与所述下分配腔11连通,所述碰撞腔15与所述壳体内腔连通,所述壳体上端设有排气孔12、下端设有出料口7。本发明工作时,两种原料分别由上进料口5和下进料口6进入,并分别经上碰撞管14和下碰撞管13后汇集于碰撞腔15中撞击混合,然后再进入壳体内腔中通过搅拌桨9搅拌,本发明将物料的配分碰撞混合与搅拌耦合在一起,实现液-液的快速混合,反应效率大大提高。

如图1~2所示,所述壳体包括上腔体2和下腔体3,所述上腔体2和下腔体3之间通过螺栓固接,所述上腔体2上端设有上盖1实现密封,且所述上分配腔10设于所述上腔体2与上盖1之间,在所述上盖1上设有排气孔12,所述下腔体3下端设有底盖4实现密封,且所述下分配腔11设于所述下腔体3与下盖4之间,在所述所述底盖4中部下侧设有出料口7,所述上腔体2的腔壁内设有上碰撞管14,所述下腔体3的腔壁内设有下碰撞管13,所述上腔体2和下腔体3的连接处设有所述碰撞腔15。本发明将各部件集成于壳体上,整体结构紧凑,占地面积少,有利于实现连续化生产。

所述上碰撞管14与碰撞腔15连通的输出端设有上喷嘴,所述下碰撞管13与碰撞腔15连通的输出端设有下喷嘴,且所述上喷嘴和下喷嘴在碰撞腔15内相对或相错分布,所述上喷嘴和下喷嘴可强化原料瞬时输出撞击,另外如图2所示,所述壳体上部腔壁中沿着圆周方向设有多个上碰撞管14,同样所述壳体下部腔壁中沿着圆周方向设有多个下碰撞管13,所述上碰撞管14和下碰撞管13数量相等且可相对或相错分布,可大大增加碰撞流混合器的处理量。本发明中采用的喷嘴的内径0.1~3mm,喷嘴为单孔或多孔结构,上下喷嘴间的距离为1~50mm,具体喷嘴结构和具体尺寸可根据实际需要设计。

如图1所示,所述搅拌系统包括搅拌桨9和搅拌驱动装置8,搅拌桨9设于壳体中,搅拌驱动装置8固装于所述上盖1上,且所述搅拌桨9通过所述搅拌驱动装置8驱动转动,所述搅拌驱动装置8可采用伺服电机等装置,所述搅拌桨9上与所述碰撞腔15对应的位置设有刮板16,且所述刮板16延伸至所述碰撞腔15中刮去物料,避免物料在碰撞腔15中粘结堵塞。

如图1和图3~4所示,所述刮板16前端设有旋转180度的螺旋段,其中所述螺旋段前后侧的刮板16部分均为平板,所述螺旋段以中间最扁平的位置为基准两边分别旋转90度后与对应侧平板连接,并且所述螺旋段两边旋转方向相反,从而形成所述旋转180度的螺旋段,如图3所示,所述碰撞腔15的出料端设有出料嘴17,所述出料嘴17沿着圆周方向设置且横截面呈锥状逐渐缩径,所述螺旋段从中间开始的前侧部分置于所述出料嘴17中、后侧部分置于出料嘴17外,且所述螺旋段从中间开始的前侧长度与所述出料嘴17横截面长度相等均为长度b,所述出料嘴17的锥度与所述螺旋段从中间开始的单侧宽度变化相同,所述出料嘴17的入料端宽度a大于所述刮板16的平板宽度,所述螺旋段中间扁平位置位于所述出料嘴17的出料端,且所述出料嘴17的出料端宽度c大于所述螺旋段中间扁平位置宽度并小于所述刮板16的平板部分宽度。碰撞腔15内的物料是上下方向碰撞混合,而当物料经过所述出料嘴17输出时,物料则沿着所述螺旋段呈螺旋状流动搅拌混合,也即上层物料沿着所述螺旋段流动可翻转到下层,下层物料沿着所述螺旋段可翻转到上层,加上刮板16随搅拌系统转动搅拌,进而起到强化混合的作用。

如图5所示,由于出料嘴17横截面呈锥形,为了保证所述刮板16的刮料效果,所述刮板16数量n需满足如下条件:

n≥(aR+cR+ab)v/[2ab r(R+b);

上式中,n为刮板数量,a为出料嘴17的入料端宽度,b为出料嘴17长度,c为出料嘴17的出料端宽度,r为搅拌轴转速,R为搅拌轴与所述出料嘴17之间的距离。

上式具体推导过程如下:

设物料在出料嘴17入料端径向流速为v’,出料端径向流速为v。由进出物料总量相等得:

3.14×2R×c×v=3.14×2(R+b)×a×v’,即v’=v cR/[a(R+b)]则物料在出料嘴17中的平均径向流速为:

(v+v’)/2=(aR+cR+ab)v/[2a(R+b)]

则物料在出料嘴17中的平均停留时间为:

t=b/[(v+v’)/2]=2ab(R+b)/[(aR+cR+ab)v]

设转速为r,刮板数量为n,出料嘴17任意位置连续两次有刮板16经过的时间间隔为t’=1/(rn);而为了保证物料全部经过刮板16进入反应器主腔体以强化混合效果需满足:t≥t’,即:2ab(R+b)/[(aR+cR+ab)v]≥1/(rn);

则n≥(aR+cR+ab)v/[2abr(R+b)];

例如a=15mm,b=20mm,c=4mm;v=500mm/s,R=100mm,r=6转/s,则n≥(15×100+4×100+15×20)×500/[2×15×20×6×(100+20)]=2.55,取刮板n为3,如果只对称设置两个刮板16,将不能满足强化混合要求。

本发明的工作原理为:

本发明工作时,两种原料分别由上进料口5和下进料口6进入,并分别经上碰撞管14和下碰撞管13后汇集于碰撞腔15中撞击混合,然后再进入壳体内腔中通过搅拌桨9搅拌,混合后的物料由出料口7输出,混合过程中产生的废气由排气孔12输出,本发明实现了微碰撞流与搅拌系统耦合,且碰撞混合不受搅拌系统的影响,强化物料的快速混合,混合效率大大提高,其中上碰撞管14的输出端以及下碰撞管13的输出端均设有喷嘴强化原料瞬时输出撞击,所述壳体上部腔壁中沿着圆周方向设有多个上碰撞管14,所述壳体下部腔壁中沿着圆周方向设有多个下碰撞管13,可大大增加碰撞流混合器的处理量,并且搅拌桨9上与碰撞腔15对应的位置设有刮板16避免物料粘结堵塞,并且所述刮板16上设有螺旋段可起到强化混合的作用,另外本发明将各部件集成于壳体上,整体结构紧凑,占地面积少,可用于萃取、快速混合反应的化工单元操作,尤其适合混合反应后生产高粘度物料的反应,便于实现连续化、半连续化运行。

下面列举几个应用例进一步说明。

应用例一

本应用例中采用的喷嘴的内径0.8mm,喷嘴为单孔结构,上下喷嘴间的距离为15mm;刮板16数量n=3,a=15mm,b=20mm,c=4mm;R=100mm,r=360/min。

本应用例用于连续化制备分散红S-5BL化合物:

本应用例以温度10℃、浓度4.1%邻氯对硝基苯胺重氮盐溶液为物料A,温度10℃、浓度7.6%的N,N-二乙酰氧乙基间乙酰氨基苯胺溶液为物料B,在两相体积流量均为300L/h,同时分别由上进料口5和下进料口6进入,并分别经上碰撞管14和下碰撞管13后汇集于碰撞腔15中撞击混合,然后再进入壳体内腔中通过搅拌桨9搅拌,混合后的物料由出料口7输出,得到染料S-5BL化合物,经测试主化合物色谱含量91.2%,收率98.8%。

对照应用例一:间歇合成分散红S-5BL化合物。

将温度10℃、浓度4.1%邻氯对硝基苯胺重氮盐溶液缓慢加入到含有浓度7.6%的N,N-二乙酰氧乙基间乙酰氨基苯胺溶液的搅拌釜中,控制温度反应10℃,加料完毕,继续搅拌2h,过滤水洗,得到染料红S-5BL化合物,主化合物色谱含量88.5%,收率93.7%。

应用例二

本应用例中采用的喷嘴的内径0.8mm,喷嘴为单孔结构,上下喷嘴间的距离为15mm;刮板16数量n=3,a=15mm,b=20mm,c=4mm;R=100mm,r=360/min。

本应用例用于制备分散黄211化合物:

本应用例以温度12℃、浓度4.77%邻硝基对氯苯胺重氮盐溶液为物料A,温度18℃、浓度4.92%的N-乙基-3-氰基-4-甲基-6-羟基-2-吡啶酮溶液为物料B,在两相体积流量均为200L/h,同时分别由上进料口5和下进料口6进入,并分别经上碰撞管14和下碰撞管13后汇集于碰撞腔15中撞击混合,然后再进入壳体内腔中通过搅拌桨9搅拌,混合后的物料由出料口7输出,经转晶过滤水洗干燥,得到染料黄211化合物,经测试色谱含量99.3%,收率99.1%。

对照应用例二

间歇合成制备分散黄211化合物。

将温度12℃、浓浓度4.77%邻硝基对氯苯胺重氮盐溶液缓慢加入到含有浓度7.6%的N,N-二乙酰氧乙基间乙酰氨基苯胺溶液的搅拌釜中,控制温度反应10℃,加料完毕,继续搅拌2h,过滤水洗,经转晶过滤水洗干燥,得到染料黄211化合物,经测试色谱含量92%,得率94.2%。

- 一种微碰撞流搅拌反应器

- 一种微碰撞流搅拌反应器