方向性电磁钢板

文献发布时间:2023-06-19 09:29:07

本申请为专利申请201380063743.7(申请日:2013年12月11日,发明创造名称:方向性电磁钢板)的分案申请。

技术领域

本发明涉及适用于变压器、电气设备的铁芯材料等的方向性电磁钢板。

背景技术

电磁钢板是作为变压器、电动机的铁芯等广泛使用的软磁性材料,其中方向性电磁钢板由于高度集积在晶体取向被称为高斯取向的{110}<001>取向且磁特性优异,因此主要用于大型的变压器的铁芯等。为了减少变压器的无负载损耗(能量损失),要求低铁损。作为减少方向性电磁钢板的铁损的方法,已知有效的是增加Si含量、减少板厚、提高晶体取向的取向性、对钢板赋予张力、使钢板表面平滑化、使二次再结晶组织细粒化等。

这些方法中,作为使二次再结晶晶粒细粒化的技术,提出了通过在脱碳退火时急速加热、或者在即将脱碳退火前实施急速加热的热处理,从而改善一次再结晶集合组织的方法。例如,专利文献1中公开了如下技术:在对轧制至最终板厚的冷轧板进行脱碳退火时,在P

通过急速加热来改善一次再结晶集合组织的这些技术中,将急速加热的温度范围设为从室温到700℃以上,也明确地规定升温速度。该技术思想欲通过短时间内升温至再结晶温度附近,从而抑制若为通常的加热速度则优先形成的γ纤维({111}//ND取向)的成长,促进成为二次再结晶的核的{110}<001>组织的产生,从而改善一次再结晶集合组织。然后,已知通过应用该技术,使二次再结晶后的晶粒(高斯取向晶粒)细粒化且改善铁损特性。

现有技术文献

专利文献

专利文献1:日本特开平07-062436号公报

专利文献2:日本特开平10-298653号公报

专利文献3:日本特开2003-027194号公报

专利文献4:日本特开平10-130729号公报

发明内容

通过应用上述现有技术,大幅度改善了方向性电磁钢板的铁损特性,但为了应对对目前的节能的要求,需要进一步实现低铁损化。但是,为了用上述技术进一步低铁损化,需要使升温速度比以往更高,因此,需要使感应加热装置、通电加热装置大型化、大电流化,因此导致设备成本、制造成本的增大。进而,过度提高升温速度会产生钢板内的温度不均扩大且钢板形状变差而使在生产线的通板性变差,或制品板的磁特性的偏差扩大这样的问题。因此,用上述现有技术制造的方向性电磁钢板在进一步实现磁特性的改善方面受到限制。

本发明是鉴于现有技术存在的上述问题而完成的,其目的在于提供一种在不过度提高一次再结晶退火中的升温速度的情况下能够使二次再结晶晶粒微细化且铁损特性比现有材料优异的方向性电磁钢板。

本发明的发明人等为了解决上述课题而反复进行了深入研究。其结果发现,如果是制品板的二次再结晶晶粒的晶体取向与高斯取向的取向差角的分布具有2个以上的多个峰,并且二次再结晶晶粒的粒径小至15mm以下的钢板,则不需要过度的急速加热就能够实现低铁损,完成了本发明。

即,本发明是一种方向性电磁钢板,其特征在于,含有Si:2~5质量%,二次再结晶晶粒的晶体取向与高斯取向的取向差角的分布具有多个峰,二次再结晶晶粒的粒径为15mm以下。

本发明的方向性电磁钢板的特征在于,上述多个峰中的取向差角第2小的峰的取向差角为5°以上。

另外,本发明的方向性电磁钢板的特征在于,除上述Si以外,含有C:小于0.005质量%和Mn:0.005~1.0质量%。

另外,本发明的方向性电磁钢板的特征在于,除上述成分以外,进一步含有选自Ni:0.010~1.50质量%、Cr:0.01~0.50质量%、Cu:0.01~0.50质量%、P:0.005~0.50质量%、Sn:0.005~0.50质量%、Sb:0.005~0.50质量%、Bi:0.005~0.50质量%以及Mo:0.005~0.100质量%中的1种或2种以上。

根据本发明,不进行过度的急速加热就能提供比现有材料低铁损的方向性电磁钢板,因此在产业上取得的效果大。

附图说明

图1是说明一次再结晶退火的加热模式的图。

图2是表示一次再结晶退火的升温速度、加热中途有无保持对磁通密度B

图3是表示一次再结晶退火的升温速度、加热中途有无保持对铁损W

图4是表示一次再结晶退火的升温速度、加热中途有无保持对二次再结晶晶粒的粒径产生的影响的图。

图5是表示一次再结晶退火的加热中途有无保持对磁通密度产生的影响的图。

具体实施方式

首先,对成功地完成了本发明的实验进行说明。

以连续铸造制造含有C:0.055质量%、Si:3.25质量%、Mn:0.09质量%、Al:0.021质量%、N:0.0082质量%以及Se:0.015质量%的钢坯,再加热至1410℃的温度后,进行热轧而制成板厚2.2mm的热轧板,实施1000℃×60秒的热轧板退火后,进行冷轧而使得中间板厚为1.8mm,实施1120℃×60秒的中间退火后,以200℃的温度进行温轧而制成最终板厚0.27mm的冷轧板。

接下来,在50vol%H

实施了上述一次再结晶退火的钢板其后在钢板表面涂布以MgO为主体的退火分离剂后,实施由二次再结晶退火和在氢环境下以1200℃的温度保持7小时的纯化退火构成的最终退火,制成方向性电磁钢板。

从如此得到的制品板提取试验片,用JIS C2550中记载的方法测定磁通密度B

为了研究在进行急速加热且中途进行保持处理时铁损显著改善的理由,将上述4个条件的试验片浸渍于80℃的10质量%HCl水溶液中2分钟而除去镁橄榄石被膜,从基体部的宏观外观测定二次再结晶晶粒径。应予说明,上述二次再结晶晶粒的粒径是将宏观组织图像输入计算机中,进行图像处理而识别晶界,对200个晶粒以上测定在通过最小平方法使该晶界近似椭圆时的长径和短径的平均值,计算这些平均值而得的值。其中,1mm以下的微细粒不视为二次再结晶晶粒,可以忽略。将其测定结果示于图4,可知二次再结晶晶粒的粒径的升温速度依赖性高,升温速度越大,粒径越小。由该结果推测,在升温速度快的条件下铁损变低的理由是因为二次再结晶晶粒变小。但是,图4中,在升温速度快的条件下,无论加热中途有无保持,二次再结晶晶粒的粒径的差别不大,因此暗示了有可能是其它因素的影响。

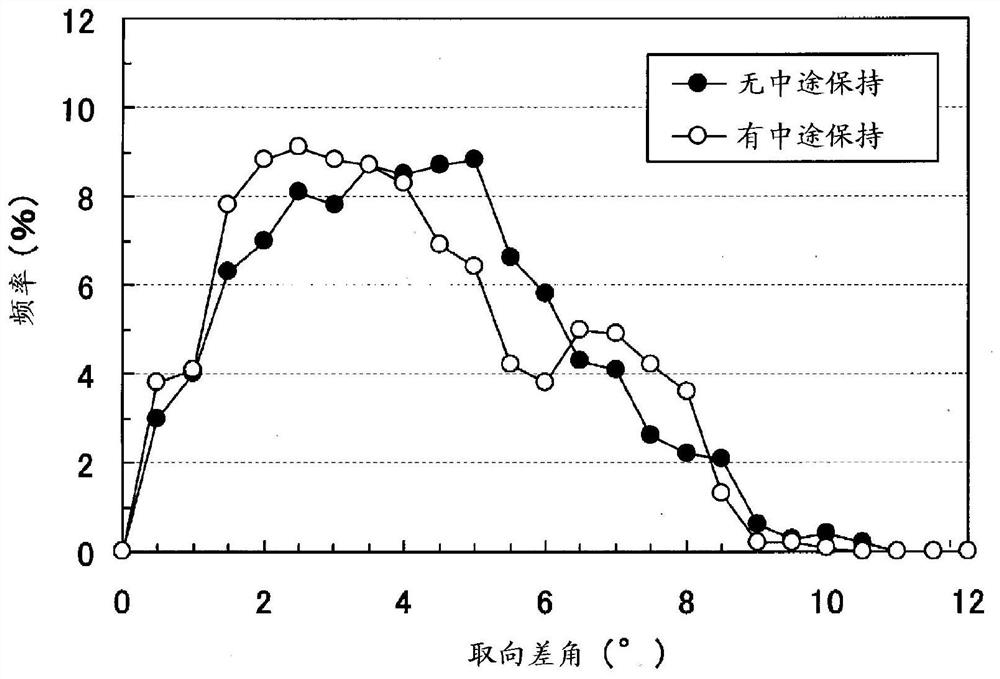

因此,为了研究由于加热中途有无保持而使铁损特性产生差异的原因,以升温速度为120℃/s,在有无保持的2个条件下,使用劳厄法测定二次再结晶晶粒的晶体取向。应予说明,将制品板的1000mm×1000mm的区域在板宽度方向和长边方向以30mm间隔,对合计1089点实施上述晶体取向的测定。接下来,由上述测定结果对所有1089点计算二次再结晶晶粒的晶体取向与理想的高斯取向的取向差角,将用取向差角0.5°间距的直方图描绘具有该取向差角的晶粒的存在频率(%)而得的结果示于图5(以下,也将该图称为“取向差角分布图”)。由该图推测,由有无保持所致的差异是在无保持的情况下,取向差角在4°附近存在1个峰,与此相对,有保持的情况下,取向差角在2.5°附近和6.5°附近存在2个峰,由于该2个峰的存在而铁损减少。

取向差角的分布具有2个峰时,铁损进一步改善的理由目前尚未充分明确,但本发明的发明人等考虑如下。

铁损的大小受到二次再结晶晶粒内的磁畴结构很大的影响,方向性电磁钢板大部分由被称为180°磁畴的与轧制方向几乎平行的磁畴构成。因此该磁畴的宽度对铁损特性影响大,宽度越窄越可以减少铁损。例如,有对钢板赋予机械的线状槽的磁畴细化处理法,该方法利用了以下特性,即如果形成槽,则槽截面的静磁能增大,因此通过缩窄磁畴宽度能够消除该能量的增大。

这里,若考虑取向差角的分布中仅存在1个峰的情况,则在这种情况下,可以认为二次再结晶晶粒由晶体取向接近的晶粒彼此构成。因此,在相邻的2个晶粒形成的晶界的静磁能由于晶体取向接近而处于低的状态。

另一方面,取向差角的分布中存在2个以上的峰时,有时属于不同的取向差角的峰的晶粒彼此相邻,该情况下,相邻的晶粒的取向差变大,因此晶界的静磁能也变高。其结果,认为减少了高的静磁能而使磁畴宽度变窄,推测这是铁损进一步被改善的原因。

但是,如果磁畴宽度变窄,则磁畴壁量增大,因此在能量收支上,需要考虑静磁能的减少与磁畴壁能量的增大的平衡。换言之,如果结晶粒径小,则增加的磁畴壁量减少,磁畴壁能量的增加量减少。因此,可以说晶粒越小,越能获得磁畴宽度减少的效果。

如以上考察,认为在进行急速加热且在中途进行保持处理的钢板中,铁损显著改善的理由是因为取向差角的分布具有2个峰以及结晶粒径小的协同效果。本发明是基于上述新观点的发明。

接下来,对本发明的方向性电磁钢板(制品板)的成分组成进行说明。

Si:2.0~5.0质量%

Si是为了提高钢的电阻率且改善铁损所需的元素。但是,Si小于2.0质量%时上述铁损减少效果不充分,另一方面,如果超过5.0质量%,则钢的加工性下降,用于变压器等时的切割加工、狭缝加工变得困难。因此,Si设为2.0~5.0质量%的范围。优选为3.0~3.7质量%的范围。

另外,本发明的方向性电磁钢板的除上述Si以外的其余部分为Fe和不可避免的杂质。其中,C和Mn优选以下述范围含有。

C:小于0.005质量%

C是引起磁时效、使磁特性变差的元素。为了抑制上述磁时效,优选制品板中含有的C减少到小于0.005质量%。更优选为0.003质量%以下。

Mn:0.005~1.0质量%

Mn是对改善热加工性有效的元素,为了得到该效果,优选在钢原料中含有0.005质量%以上。但是,超过1.0质量%的添加会导致磁通密度的下降,因此上限优选为1.0质量%。更优选为0.02~0.20质量%的范围。

进而,以减少铁损为目的,本发明的方向性电磁钢板可以含有选自Cr:0.01~0.50质量%、Cu:0.01~0.50质量%以及P:0.005~0.50质量%中的1种或2种以上。另外,以提高磁通密度为目的,本发明的方向性电磁钢板除上述成分以外可以进一步含有选自Ni:0.010~1.50质量%、Sb:0.005~0.50质量%、Sn:0.005~0.50质量%、Bi:0.005~0.50质量%以及Mo:0.005~0.100质量%中的1种或2种以上。各个含量如果比上述下限值少,则无法得到充分的添加效果,另一方面,如果超过上述上限值,则二次再结晶变得不稳定,或导致磁通密度的下降,因此不优选。

接下来,对本发明的方向性电磁钢板进行说明。

首先,本发明的方向性电磁钢板中,二次再结晶晶粒的晶体取向与高斯取向的取向差角的分布需要具有2个以上的多个峰。这里,上述取向差角的分布中的峰是指用取向差角0.5°间距的直方图描绘二次再结晶晶粒的晶体取向与理想的高斯取向的取向差角、以及具有该取向差角的晶粒的存在频率(%)的取向差角分布图中看到的峰,从取向差角小的一者开始称为第1峰、第2峰···。应予说明,相对于第1峰与第2峰之间的最低频率,其以上的频率连续存在2点以上时判定为有第2峰。因此,平坦的部分不视为峰。

另外,从提高铁损特性的观点出发,如上所述,优选第1峰与第2峰具有某程度的间隔,第2峰的取向差角优选为5°以上。但是,如果取向差角变得过大,则该晶粒本身的磁特性变差,钢板整体的铁损也增大,因此第2峰的存在位置优选为10°以下。另外,在取向差角分布图中看到的峰数不限于2个,也可以为3个以上。

接下来,本发明的方向性电磁钢板中,二次再结晶晶粒的粒径需要为15mm以下。这里,对200个晶粒以上测定在宏观组织中的晶界近似椭圆时的长径和短径的平均值,将该平均值称为上述二次再结晶晶粒的粒径的平均值。如上所述,如果二次再结晶晶粒的粒径大,则磁畴宽度减少而磁畴壁增加时的磁畴壁量显著增加,因此磁畴宽度减少量变小,铁损减少效果也变小,因此二次再结晶晶粒的粒径需要为15mm以下。优选为12mm以下。

接下来,对制造本发明的方向性电磁钢板的方法进行说明。

本发明的方向性电磁钢板可以以作为方向性电磁钢板的制造方法的一般方法制造,即,熔炼具有规定的成分组成的钢,制成钢坯后,进行热轧,根据需要进行热轧板退火、冷轧、一次再结晶退火或兼具脱碳的一次再结晶退火、最终退火后,根据需要被覆绝缘被膜的方法。

上述钢坯通过将调整成规定的成分组成的钢以常用方法的精炼工艺熔炼,以常用方法的连续铸造法或铸锭-开坯轧制法等制成钢坯。或者也可以用直接铸造法制成100mm以下的厚度的薄铸片。应予说明,上述任意含有的成分在制造工序的中途进行添加是困难的,因此优选预先在制钢阶段调整成规定的范围。

上述钢坯含有Al、N、Se、S等抑制剂成分时,在进行接下来的热轧时,为了使这些元素固溶,优选再加热至1400℃左右的高温后供于热轧。另一方面,不含有抑制剂成分时,板坯的再加热温度可以设为1250℃以下,另外,只要能够确保热轧温度,在板坯制造后,可以不进行再加热而立即供于热轧。另外,为薄铸片时,可以进行热轧,也可以省略热轧而直接进入以后的工序。

接下来,按照常用方法进行热轧,对得到的钢板(热轧板)根据需要实施热轧板退火。为了得到良好的磁特性,该热轧板退火的温度优选设为800~1150℃的范围。小于800℃时,有时热轧中形成的带状组织残留,难以得到整粒的一次再结晶组织,阻碍二次再结晶晶粒的生长。另一方面,如果超过1150℃,则热轧板退火后的粒径过于粗大化,还是难以得到整粒的一次再结晶组织。

热轧后或热轧板退火后的钢板随后通过1次冷轧或隔着中间退火的2次以上冷轧而制成最终板厚的冷轧板。上述的中间退火的温度优选设为900~1200℃的范围。小于900℃时,再结晶晶粒微细化,一次再结晶组织中的高斯核减少,因此有可能磁特性降低。另一方面,如果超过1200℃,则与热轧板退火同样,粒径过于粗大化,还是难以得到整粒的一次再结晶组织。另外,制成最终板厚的最终冷轧为了改善一次再结晶集合组织且提高磁特性,优选将轧制时的钢板温度提高至100~300℃而进行,或在冷轧的中途,以100~300℃的温度实施1次或多次时效处理。

对制成最终板厚的冷轧板随后实施对得到本发明的方向性电磁钢板最重要的工序,即一次再结晶退火。该一次再结晶退火也可以兼具脱碳退火。应予说明,进行脱碳时,从确保脱碳性的观点出发,优选在湿润环境下以800~900℃的温度范围进行。但是,原料C为不会引起磁时效的小于0.0050质量%时可以省略脱碳处理。

这里,为了得到本发明的方向性电磁钢板,重要的是在使一次再结晶退火中的加热如上所述为急速加热的基础上,以加热中途的温度进行数秒钟的保持处理。具体而言,上述急速加热在200℃~700℃间优选以升温速度50℃/s以上进行加热,更优选以80℃/s以上进行加热。应予说明,从磁特性的观点出发,升温速度的上限没有限制,但如果升温速度过高,则向加热装置的输入功率增大,因此从设备成本、制造成本方面出发不优选,优选设为300℃/s左右。

另外,实施在加热中途的保持处理的温度优选设为发生轧制组织恢复但未达到再结晶的250~600℃的温度范围。从同样的观点出发,保持时间也优选设为发生恢复但未达到再结晶的1~30秒的范围,更优选为1~10秒的范围。但是,保持温度不一定必须恒定,只要不脱离上述温度范围,允许±15℃左右的变动。

重视铁损时,对实施了上述一次再结晶退火的冷轧板随后将以MgO为主体的退火分离剂涂布于钢板表面而实施最终退火,从而在使二次再结晶组织成长的同时在钢板表面形成镁橄榄石被膜。另一方面,重视冲压加工性时,可不涂布退火分离剂、或不形成镁橄榄石被膜,即在钢板表面涂布不含有MgO的以二氧化硅、氧化铝等为主成分的退火分离剂而实施最终退火,从而使二次再结晶组织成长。在钢板表面涂布这些退火分离剂时,优选采用不带入水分的静电涂布。另外,也可以采用在卷取成卷材时,将耐热无机材料片材(二氧化硅、氧化铝、云母等)夹持于钢板间的方法代替退火分离剂的涂布。

接下来的最终退火为了体现且完成二次再结晶,优选以800℃以上的温度保持20小时以上。重视冲压性而不使镁橄榄石被膜形成时,只要完成二次再结晶即可,因此保持温度优选为850~950℃,也可以仅保持在该温度而结束最终退火。另一方面,为了重视铁损或降低变压器的噪音而形成镁橄榄石被膜时,优选在上述二次再结晶完成后,升温至1200℃左右,在氢环境下实施纯化退火。

实施了上述最终退火的钢板优选随后通过水洗、刷洗、酸洗等除去附着于钢板表面的未反应的退火分离剂后,实施用于形状矫正、铁损减少的平坦化退火。另外,将钢板层叠使用时,为了改善铁损,有效的是在上述平坦化退火前或后,在钢板表面涂布绝缘被膜。从减少铁损的观点出发,该绝缘被膜优选为能够对钢板赋予张力的张力赋予被膜。另外,介由粘合剂涂布张力赋予被膜的方法、或以物理蒸镀法、化学蒸镀法等使无机物蒸镀于钢板表层而得到绝缘被膜的方法可以得到被膜的密合性优异且铁损减少效果大的被膜,因此可优选应用。

进而,为了实现更低的铁损,优选实施磁畴细化处理。作为磁畴细化的方法,可优选使用通常实施的方法,即,在最终冷轧板等中间制品板的表面形成槽,或用辊等对最终制品板的表面赋予槽等机械形变,或照射激光、等离子体等而以线状赋予热形变、冲击形变。

实施例1

以连续铸造制造含有C:0.071质量%、Si:3.44质量%、Mn:0.12质量%、Al:0.028质量%、Se:0.015质量%、Cu:0.05质量%以及Sb:0.03质量%的钢坯,再加热至1400℃的温度后,进行热轧而制成板厚2.2mm的热轧板,实施1020℃×30秒的热轧板退火后,进行冷轧而使得板厚为1.7mm,实施1100℃×60秒的中间退火后,以150℃的温度进行温轧而制成最终板厚0.27mm的冷轧板。

接下来,在50vol%H

接下来,在上述一次再结晶退火后的钢板表面涂布以MgO为主体的退火分离剂后,进行二次再结晶,进而,在H

从如此得到的制品板提取试验片,用JIS C2550中记载的方法测定铁损W

另外,将上述试验片浸渍于80℃的10质量%HCl水溶液中2分钟而除去镁橄榄石被膜,从铁素体部的宏观外观测定二次再结晶晶粒的粒径。应予说明,二次再结晶晶粒的粒径是将宏观组织图像输入计算机中,进行图像处理使晶界近似椭圆,设为长径和短径的平均值。其中,1mm以下的微细粒不视为二次再结晶而忽略。

进而,通过劳厄法将钢板的1000mm×1000mm的范围在宽度方向和长边方向以30mm间隔对约1089点测定二次再结晶晶粒的晶体取向,计算得到的取向与高斯取向的取向差角,得到取向差角分布图。应予说明,上述取向差角分布图用0.5°间距的直方图描绘,判定是否存在2个以上的峰,存在2个以上时,求出第2个峰存在的取向差角。

将上述结果与一次再结晶退火中的加热条件一起示于表1。由该结果可知,满足本发明的条件的钢板即使升温速度不过高也为低铁损。

另外,为了确认制品板的成分组成,分析除去上述被膜后的试验片的成分,其结果均为C:0.003质量%、Si:3.44质量%、Mn:0.12质量%、Cu:0.05质量%以及Sb:0.03质量%,Al和Se为检出限以下(0.0010质量%以下)。

[表1]

实施例2

以连续铸造制造具有表2所示的各种成分组成的钢坯,再加热至1400℃的温度后,进行热轧而制成板厚2.8mm的热轧板,实施1000℃×45秒的热轧板退火后,进行冷轧而使得中间板厚为1.5mm,实施1100℃×45秒的中间退火后,以220℃的温度进行温轧而制成最终板厚0.23mm的冷轧板。

接下来,在50vol%H

接下来,在上述一次再结晶退火后的钢板表面涂布以MgO为主体的退火分离剂后,进行二次再结晶,进而,在H

从如此得到的制品板提取试验片,用JIS C2550中记载的方法测定铁损W

另外,用与实施例1同样的方法测定二次再结晶晶粒的粒径、以及晶体取向与高斯取向的取向差角,得到取向差角分布图,第2峰存在时,求出其取向差角。

将上述结果示于表3。另外,作为参考,对本实施例的除去被膜后的钢板进行成分分析,将其结果一并记入表3。由表3明确地得知,适于本发明的条件的钢板的铁损特性均优异。应予说明,本发明例的钢板的取向差角分布图中,全部可看到2个以上峰。

[表2]

*:化学成分栏的"-"表示分析限度(0·001质量%)以下

[表3]

*:化学成分栏的“-”表示分析限度(0.001质量%)以下

产业上的可利用性

本发明的技术也可用于需要控制集合组织的汽车用钢板等。

- 方向性电磁钢板用原板、成为方向性电磁钢板用原板的材料的方向性硅钢板、方向性电磁钢板用原板的制造方法及方向性电磁钢板的制造方法

- 用于形成方向性电磁钢板用绝缘皮膜的涂布液、方向性电磁钢板及方向性电磁钢板的制造方法