将保护壳结合到风轮机叶片的加热装置和将保护壳结合到风轮机叶片的方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及一种将保护壳结合到风轮机叶片的加热装置以及一种将保护壳结合到风轮机叶片的方法。

背景技术

风轮机叶片的前边缘在其寿命期间可能遭受腐蚀。当风轮机叶片高速旋转时,当诸如雨水、冰雹、沙或灰尘的颗粒撞击在风轮机叶片的前边缘上时,尤其可能发生腐蚀。由于这种腐蚀,可能发生风轮机叶片的结构损坏,从而导致风轮机叶片的翼型的性能降低。

因此,重要的是提供一种用于修复和保护特别是风轮机叶片的前边缘的装置。因此,由弹性材料制成的防腐蚀保护壳的应用是已知的。这些保护壳可以通过使用由热熔粘结剂和加热毯构成的粘结剂片材而结合到风轮机叶片上。然而,尤其是将防腐蚀保护壳应用于风轮机叶片的尖端仍然是困难的,因为加热毯包括矩形形状并且它们必须围绕风轮机叶片尖端扫掠,所述尖端包括复杂的、尤其是双曲的几何形状。由于矩形加热毯不能适当地配合于特别是在风轮机叶片的尖端区域中的边缘的形状,因此它们必须使用附加的固定装置(如胶带或塑料带)保持在适当位置。

此外,加热毯的矩形形状产生了另外的问题。由于矩形毯与在尖端区域中的边缘的配合较差,毯必须折叠并形成褶皱或折叠区域,以便适应叶片尖端的几何形状。在用于附接防腐蚀保护壳的粘结剂的加热期间,在折叠区域中将积聚过多的热量,在该折叠区域中加热毯的两个部分彼此接触,而不与保护壳或粘结剂接触。在例如在70℃和90℃之间的温度下操作的加热过程期间,折叠区域中的温度可以达到150℃和以上。这带来了对风轮机叶片造成损坏的显著风险,尤其是对于由在高于大约100℃的温度下会退化的玻璃纤维复合物制成的风轮机叶片。风轮机叶片的内部结构,例如泡沫芯等,也可能会被这样的高温损坏。

发明内容

因此,本发明的目的是提供一种用于将保护壳结合到风轮机的加热装置,其便于风轮机叶片的修复并且降低损坏发生的风险。

根据本发明,该问题通过加热装置来解决,该加热装置包括加热毯,该加热毯具有可加热结构的第一部分和第二部分,其中,第一部分和第二部分在加热毯的折叠部处邻接,其中,折叠部与风轮机叶片的边缘或风轮机叶片的边缘的区段的曲率相等地或基本相等地弯曲,其中,加热毯能够安装到风轮机叶片的表面以使得折叠部抵接边缘或边缘的区段并且使得第一部分和第二部分均抵接风轮机叶片的表面。

由于加热毯的折叠部的曲率,有利地便于将加热毯布置在风轮机叶片的边缘上或风轮机叶片的边缘的区段上。可加热结构的第一部分与第二部分之间的折叠部的该曲率对于用于修复风轮机叶片的尖端区域的加热毯是特别有利的,因为例如风轮机叶片的前边缘在其尖端区域中具有最大的曲率。由于加热毯的形状,提供了加热毯在风轮机叶片上的无皱配合。通过避免加热毯的区域或部分中的不期望的过热,在结合过程期间加热毯中没有褶皱和/或折叠区域则显著地降低了对风轮机叶片的热引起的损坏的风险。

因此,在加热毯的安装状态下,当加热毯布置在风轮机叶片上时,可加热结构的第一和第二部分平滑地抵接所述表面,而没有褶皱形成、折叠区域或折痕。当加热毯布置在风轮机叶片的边缘或边缘的区段上时,第一部分可覆盖风轮机叶片的表面的第一区段,并且第二部分可覆盖风轮机叶片的表面的第二区段,其中第一和第二区段在风轮机叶片的边缘或边缘的区段的相对侧上。在安装状态下,加热毯部分地包裹风轮机叶片并且覆盖风轮机叶片的边缘或边缘的区段。此外,风轮机叶片的表面的区段在边缘的两侧上也被可加热结构的第一和第二部分覆盖。

在本发明的优选实施例中,加热装置的加热毯包括细长形状,其中加热毯的尖端侧端部包括比加热毯的轮毂侧端部更小的宽度,该尖端侧端部在加热毯的安装状态下朝向风轮机叶片的尖端布置,该轮毂侧端部在加热毯的安装状态下朝向风轮机叶片的轮毂侧端部布置。使用加热毯的具有比加热毯的轮毂侧端部更小的宽度的尖端侧端部允许加热毯有利地配合到风轮机叶片上,因为风轮机叶片的宽度在尖端区域中朝向尖端的顶点减小。对于用于修复风轮机叶片的边缘的从叶片的尖端的顶点扩展到更靠近叶片的轮毂侧端部的位置的区段的加热毯来说,加热毯的宽度从轮毂侧端部朝向尖端侧端部减小的宽度是特别有利的。

优选地,可加热结构包括载体层和至少一个可电加热丝和/或至少一个可电加热格栅结构,该至少一个可电加热丝和/或至少一个可电加热格栅结构附接到至少一个载体层和/或在至少一个载体层内。通过施加流过至少一个可加热丝和/或至少一个可电加热格栅结构的电流,电加热或电阻加热可分别用于加热。为了施加这种电流,可以规定,加热毯包括一个或多个连接装置,特别是电缆,其允许加热毯连接到电源。可加热结构可以包括串联或并联连接的一个或多个可电加热丝。也可以使用包括并联和/或串联连接的多个丝的格栅结构。特别地,可电加热丝和/或可电加热格栅结构可由金属构成。

可加热结构的至少一个可电加热丝和/或至少一个可电加热格栅结构可以附接到可加热结构的至少一个载体层。也可能的是,至少一个可加热丝和/或至少一个可电加热格栅结构附接在至少一个载体层内。在至少一个载体层内的附接例如可以通过将可加热丝和/或可加热格栅结构布置在多个载体层中的两个载体层之间和/或通过将可加热丝和/或可加热格栅结构嵌入至少一个载体层的材料中来实现。

所述至少一个载体层可以优选由柔性材料、尤其是硅树脂构成。其它柔性材料如橡胶、织物和/或布也是可能的。通过使用用于可加热结构的载体层的柔性材料,改进了加热毯到风轮机的应用以及加热毯到风轮机叶片的配合两者。

在本发明的优选实施例中,所述至少一个载体层是气密的,其中,所述加热毯包括在所述加热毯的外边缘处周向地附接到所述载体层的真空密封件。利用气密的载体层,加热毯可以被压到表面上,使得处于加热毯与风轮机叶片、保护壳和/或粘结剂层之间的空气可以分别被移除。通过使用例如其中嵌入可加热结构的硅树脂载体层,可以实现加热毯到风轮机叶片和/或保护壳的粘附。如果加热毯下方的空气被至少部分地移除,则通过提供更均匀的热分布和更均匀的温度分布,改善了从加热毯到放置在风轮机叶片和保护壳之间的可热激活粘性片材的热传递。

另外,加热装置可以包括至少一个真空泵,其可附接到加热毯的至少一个阀,以抽空加热毯和风轮机叶片之间的容积。当然,可热激活的粘结剂片材和/或保护壳也可以布置在风轮机叶片和加热毯之间。通过使用可连接到加热毯的阀的真空泵,可在加热毯下方产生真空,这也进一步改善了从加热毯到风轮机叶片和/或可热激活的粘性片材的热传递。加热毯的真空密封件可以与载体层、尤其是与硅树脂载体层铸造为一件。加热毯可包括一个以上的阀,一个或多个真空泵可附接到该阀上。

可替代地,可能的是,加热装置包括可抽空的真空袋和至少一个真空泵,其中真空袋能够布置成使得,至少风轮机叶片的包括边缘或边缘的区段的区域以及处于其安装状态的加热毯被真空袋包围,其中至少一个真空泵能够连接到真空袋的至少一个阀。真空袋可以包括例如密封唇缘,其周向地布置在袋的开口上,使得开口用于将真空袋覆盖在风轮机叶片和处于其安装状态的加热毯上。真空袋可以由气密材料制成,例如塑料、橡胶或气密织物等。真空袋包括阀,使得真空袋的内部容积可以使用连接到阀的真空泵来抽空。周向地附接在袋的开口上的密封唇缘分别抵靠其自身或风轮机叶片来密封真空袋。通过对真空袋施加真空,加热毯下方和/或布置在加热毯下方的粘结剂片材与保护壳之间的空气也被移除。因此,由于增加的热量可以通过传导而不是对流进行传递,因此改善了热传递。

在本发明的优选实施例中,加热装置可以包括可连接或连接到可加热结构的控制器,其中可加热结构包括至少一个温度传感器,尤其是Pt100电阻器,其中所述控制器被配置成根据预定时间温度特性来控制可加热结构的温度和/或加热可加热结构。控制器可以是例如毯的一部分,或者它可以是经由电缆可连接到毯的外部控制器。控制器可以连接到可加热结构的至少一个温度传感器和可加热结构的一个或多个电源连接器,这使得能够通过控制器对可加热结构进行电加热。特别地,控制器可以是PID控制器,其被配置用于分别调节可加热结构或加热毯的温度。还可能的是,使用基于微处理器的控制器,其允许例如根据预定的时间温度特性来加热可加热结构,使得随着时间的推移,可加热结构或加热毯可分别产生不同的温度和/或不同的温度梯度。

在优选的实施例中,所述可加热结构包括多个可单独加热区域,其中,所述可加热结构的至少一个温度传感器被分配给每个区域,其中,每个区域的温度是可单独控制的和/或其中,每个区域可根据单独的预定的时间温度特性进行加热。可单独加热区域可以例如通过向每个区提供可单独加热丝和/或可单独加热的格栅来实现,使得它们可以由控制器单独地并且彼此独立地加热。对于不同的区域,在加热期间可以使用不同的温度,并且可以规定,每个区域可根据单独的预定的时间温度特性进行加热。在加热毯的安装状态下,每个可单独加热区域在不同的位置对准风轮机叶片的表面,使得分别通过可加热结构或加热毯,可以施加特定的温度梯度。

优选地,可加热区域在可加热结构的第一部分中和/或在可加热结构的第二部分中。特别地,加热区域可以在第一区域和第二区域两者中,使得它包围风轮机叶片的边缘。不同的区域可以彼此相邻地布置,使得它们在加热毯的安装状态下沿着风轮机叶片的轴向方向布置。可以沿着风轮机叶片的轴向方向提供不同的加热区域,并且因此提供不同的温度和/或不同的时间温度特性。还可能的是,将一些或所有的加热区域设置在第一或第二区域中,使得与风轮机叶片的边缘邻接的每个表面可以用不同的温度和/或根据不同的时间温度特性来加热。

在优选的实施例中,加热毯包括可单独加热的尖端区域,其在加热毯的安装状态下至少部分地抵接风轮机叶片的尖端的顶点。尖端区域可包括例如在风轮机叶片的轴向方向上的大约30 cm长度内的区域。尖端区域可以在其安装状态下处于加热毯的尖端侧端部。可加热结构的其余部分可以包括一个或多个特别是轴向布置的可加热区域。通过提供可单独加热的尖端区域,风轮机叶片的尖端可以以与由加热毯覆盖的风轮机叶片的其余部分不同的温度被加热。例如,可能的是,在风轮机叶片的外壳下方,泡沫芯被设置在尖端区域中,其中叶片的其余部分基本上是中空的。通过提供可单独加热的尖端区域,可以考虑叶片中的结构变化,使得可以在加热期间解决风轮机叶片的局部发散的热响应。

根据本发明的用于将保护壳结合到风轮机叶片、尤其是用于修复风轮机叶片的前边缘的方法包括以下步骤:

-将保护壳或保护壳和粘结剂片材布置到风轮机叶片的边缘或边缘的区段上,

-使用根据前述权利要求中任一项所述的加热装置,并且将所述加热装置的加热毯安装到所述风轮机叶片的边缘或边缘的区段上,使得所述加热毯的折叠部抵接所述边缘或所述边缘的区段,并且所述加热毯的可加热结构的第一部分和第二部分均抵接所述风轮机叶片的表面,

-加热该加热毯。

为了将保护壳结合到风轮机叶片,保护壳和粘性片材或者包括可热激活粘结剂层的保护壳被布置到风轮机叶片的边缘或边缘的区段。通过向风轮机叶片的边缘提供保护壳,风轮机叶片的表面和/或其翼型可以被修复,从而风轮机叶片的空气动力学得到改善。除了修复之外,在风轮机叶片的制造期间保护壳的结合也是可能的。

为了激活粘结剂,使用根据本发明的加热装置,并且加热毯安装到风轮机叶片的边缘或者边缘的区段,使得加热毯的折叠部抵接边缘或边缘的区段,并且加热毯的可加热结构的第一部分和第二部分均抵接风轮机叶片的表面。在布置加热毯之后,执行加热毯的加热以激活粘结剂,用于将保护壳永久地结合到风轮机叶片。例如,可以在风轮机叶片的尖端区域中进行修复。可能的是,加热毯被加热到预定温度和/或加热毯根据预定的时间温度特性被加热。

在根据本发明的方法的优选实施例中,使用包括具有多个可单独加热区域的可加热结构的加热毯,其中可加热结构的至少一个温度传感器被分配给每个区域,其中每个区域的温度被单独地控制和/或其中每个区域根据单独的预定的时间温度特性被加热。因此,如前面关于加热装置所述的,可以使用可加热结构的不同可加热区域。用于本发明方法的加热毯优选地包括在加热毯的尖端侧端部处的可单独加热的尖端区域,使得尤其对于叶片的尖端区域可以使用与由加热毯覆盖的叶片的其余部分不同的另一温度。当然,也可以通过加热毯提供三个或更多个可单独加热区域,使得可以分别通过可加热结构或加热毯产生空间温度梯度。有利地,区域的温度和/或它们的时间温度特性可以例如针对风轮机叶片的内部结构进行调节。

可能的是,使用包括至少一个气密载体层和真空密封件的加热毯,所述真空密封件在加热毯的外边缘处周向地附接到载体层,其中至少一个真空泵附接到加热毯的至少一个阀,并且加热毯和风轮机叶片之间的容积被真空泵抽空。

通过分别抽空加热毯下方或加热毯与风轮机叶片和/或保护壳和/或粘结剂片材之间的容积,改善了从加热毯到风轮机叶片和/或到用于将保护壳粘接到风轮机叶片的边缘的粘结剂片材的热传导。

可替代地,可能的是,使用可抽空的真空袋和至少一个真空泵,其中真空袋被布置成使得,至少风轮机叶片的包括边缘或边缘的区段的区域以及安装的加热毯被真空袋包围,其中至少一个真空泵被连接到真空袋的至少一个阀,并且真空袋被真空泵抽空。此外,通过布置覆盖所使用的加热毯和风轮机叶片的一部分、特别是风轮机叶片的尖端区段的真空袋,能够在加热毯下方产生真空以改善热传递。

针对根据本发明的加热装置描述的细节、特征和优点相应地适用于根据本发明的方法。

附图说明

本发明的附加优点和特征从下方讨论的实施例以及基于附图变得明显。附图示出:

图1是根据本发明的加热装置的第一实施例的示意性俯视图;

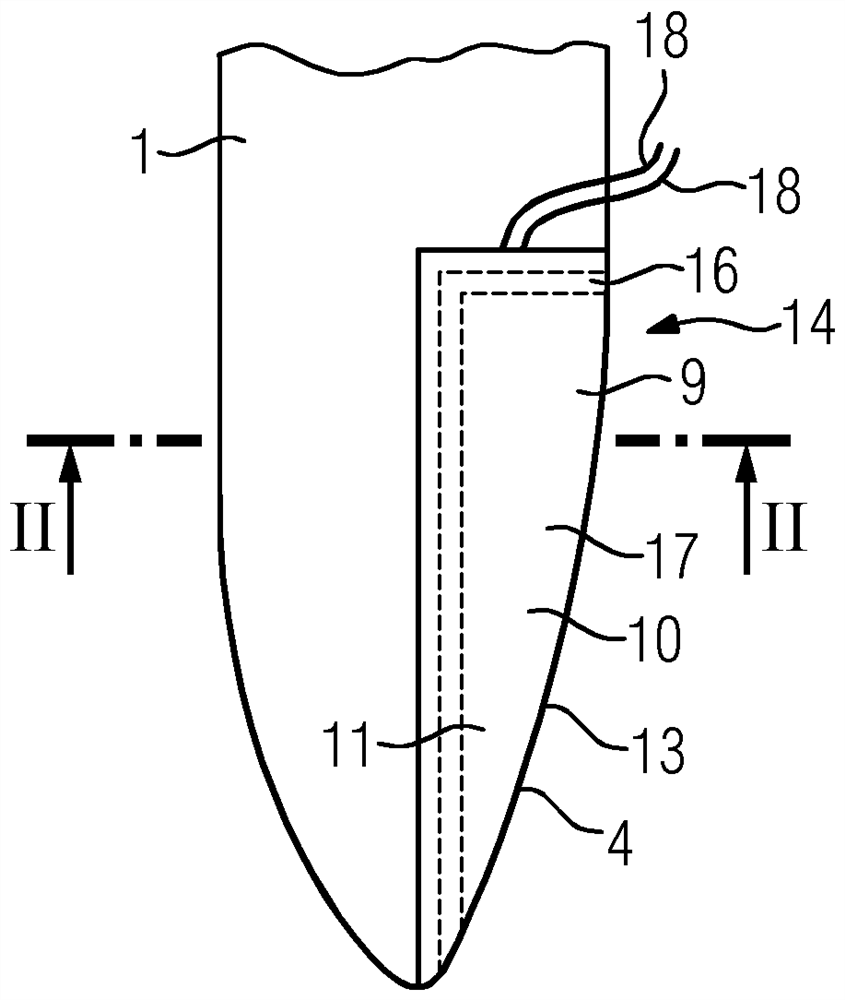

图2是根据本发明的加热装置的第一实施例的剖视图,

图3是加热毯的俯视图;

图4是加热毯的透视图;

图5是处于其安装状态的加热毯的第一透视图;

图6是处于其安装状态的加热毯的第二透视图;

图7是根据本发明的加热装置的第二实施例的示意性俯视图;

图8是根据本发明的加热装置的第三实施例的示意性俯视图;

图9是根据本发明的加热装置的第四实施例的俯视图;以及

图10示出了根据现有技术的安装到风轮机叶片的加热毯。

具体实施方式

在图10中,示出了风轮机叶片1的细节。在风轮机叶片的尖端区域2中,根据现有技术的矩形加热毯3被安装到风轮机叶片1的前边缘4的区段上。由于其矩形形状,加热毯3具有折叠区域5、6。当加热毯3被加热时,折叠区域5、6中的温度高于加热毯3的与风轮机叶片1的表面抵接的其余部分中的温度。加热毯3的矩形形状还可导致加热毯中出现褶皱,这也导致加热毯中的不均匀温度分布。由于不均匀温度分布以及由于在折叠区域5、6中的较高温度,在使用矩形加热毯3来修复风轮机叶片1期间存在对风轮机叶片1的温度引起的损坏的风险。较高的温度可引起例如风轮机叶片1的纤维复合材料的退化和/或泡沫芯7的退化,泡沫芯可存在于风轮机叶片1内部、例如在尖端区域2中,其中风轮机叶片1的其余部分包括中空容积8。

在图1中,根据本发明的加热装置14的第一实施例的加热毯9被示为处于其安装状态。加热毯9安装在风轮机叶片1的前边缘4上。加热毯包括可加热结构10。可加热结构10包括第一部分11和第二部分12,它们在加热毯的折叠部13处邻接。第二部分12抵接风轮机叶片1的相对表面,因此在图1中不可见。因此,参考图2,其中示出了加热装置14的截面图。风轮机叶片1包括例如围绕中空容积8的外壳15。此外,风轮机叶片1包括布置在风轮机叶片1的外壳15上的粘结剂层16和边缘保护壳17。

加热毯9的可加热结构10可以通过电流加热,该电流例如经由电缆18施加到可加热结构10的可电加热的格栅结构19上。在图2中,以虚线示意性地示出了可电加热格栅结构。除格栅结构19之外或作为其替代,一个或多个可电加热丝也可用于可加热结构10的电加热。

通过加热加热毯9,获得从可加热结构10到风轮机叶片1并且尤其到粘结剂层16的改进的热流,因为加热毯的在可加热结构10的第一部分11和第二部分12之间的折叠部13呈现的曲率等于或基本等于前边缘4的其上布置有加热毯9的区段的曲率。因此,加热毯9可以被安装到风轮机叶片而不出现褶皱、折痕或折叠区域5、6。为了便于将加热毯9安装到风轮机叶片1,由例如金属丝构成的可电加热格栅结构19被嵌入在由柔性材料制成的载体层20内。柔性材料可以是例如硅树脂、橡胶、织物和/或布。由于其柔性,加热毯9可如图2所示地缠绕在风轮机叶片1的前边缘4周围,其中可加热结构10的第一部分11和第二部分12分别在前边缘4的区段的两侧上抵接风轮机叶片的表面或保护壳17。

在图3中,示出了根据本发明的加热装置的加热毯42的俯视图,其中对于相同的特征,使用相同的附图标记。加热毯42包括可加热结构10,该可加热结构10包括附接到载体层20的外表面上的格栅结构19。在该视图中,示出了可加热结构10的第二部分12。加热毯9的可加热结构10包括多个温度传感器21,它们位于加热毯42的折叠部13附近。温度传感器21通过多导线电缆22连接。可加热结构10可以通过电缆18电连接。多导线电缆22和电缆18都可以连接到控制器23。控制器23可以测量每个温度传感器21处的温度,并且可以加热可加热结构10,以便控制可加热结构10的温度。控制器23可以是例如被配置用于温度调节的PID控制器。还可能的是,控制器23是基于微处理器的控制器,其被配置成将时间温度特性应用于可加热结构10,使得随着时间的推移,可以实现可加热结构10的不同温度。当然,当使用时间温度特性时,通过控制器23来控制温度也是可能的。

图4示出了加热毯42的透视图。从该透视图可以看出,可加热结构10的第一部分11和第二部分12在加热毯42的折叠部13处邻接。可加热结构10的内表面由载体层20制成,格栅结构19附接在该载体层的外表面上。当安装加热毯42时,折叠部13抵接风轮机叶片的边缘或边缘的区段,并且第一部分11和第二部分12均抵接风轮机叶片1的表面,如先前在图2中所示。

在图5中,示出了根据本发明的加热装置的加热毯24,其中对于相同的特征,使用相同的附图标记。加热毯24也包括具有可电加热格栅结构19和载体层20的可加热结构10。加热毯24被示出为在其安装状态下安装在风轮机叶片1上。加热毯24包括在加热毯24的外边缘处周向地布置到载体层20的真空密封件25。由于真空密封件25,加热毯24可被压在风轮机叶片1的表面上,使得加热毯24下方的空气可被移除。在移除加热毯24下方的空气之后,由于通过热传导而不是对流产生更大量的热传递,所以能够提高从可加热结构10到风轮机叶片1的热传递。

在图6中,加热毯的一个角部被示出为处于向上弯曲的状态,从而允许在真空密封件25的底侧上观察,在加热毯24的安装状态下,该真空密封件抵接风轮机叶片1的表面。在该实施例中,真空密封件25与载体层20铸造为一件。可电加热格栅结构19附接在载体层20上。载体层20和真空密封件25两者都由硅树脂制成。真空密封件25包括具有平坦表面的接缝26,用于沿着加热毯的圆周密封在风轮机叶片1的表面上。真空密封件25的内部区域包括粗糙表面27,从而允许通过将其压靠在风轮机叶片1上而在加热毯24下方形成真空。载体层20的与风轮机叶片1的表面抵接的表面也可具有这种粗糙表面27。

在图7中,示出了根据本发明的加热装置28的第二实施例。加热装置28包括加热毯24和泵29。泵29通过管30连接到加热毯24的阀43。通过操作泵29,可在加热毯24下方产生真空。加热毯24的外周通过真空密封件25密封以隔离周围环境,如前所述。

在图8中,示出了根据本发明的加热装置31的第三实施例。加热装置31包括加热毯9以及真空袋32。真空袋32可被拉到加热毯9以及风轮机叶片1的部分(例如尖端区域2)上。真空袋32包括开口33,其中真空密封件34附接到开口33,使得真空密封件34周向地围绕开口33。在真空袋32内部,可以使用泵29来产生真空,该泵通过管30连接到真空袋32的阀35。真空袋32的开口33通过真空密封件34密封以隔离周围环境。通过抽空真空袋32,在加热毯9的下方也产生真空,从而获得从加热毯9到风轮机叶片1的改进的热流。

在图9中,示出了根据本发明的加热装置36的第四实施例。加热装置36包括加热毯37,其被描绘为处于其安装到风轮机叶片1的前边缘14的区段的安装状态。在内部,风轮机叶片1包括靠近尖端的泡沫芯7以及中空容积8,所述中空容积从泡沫芯7膨胀到风轮机叶片1的轮毂侧端部(未示出)。加热毯37包括第一可单独加热区域38和第二可单独加热区域39。第一可单独加热区域38被实现为靠近尖端的顶点40布置的尖端区域。第二可单独加热区域39分别指向加热毯37或风轮机叶片1的轮毂侧端部。第一可单独加热区域38可以具有例如在风轮机叶片1的轴向方向上的大约30 cm的长度。第一可单独加热区域38和第二可单独加热区域39两者都可以由控制器23加热和控制。为了温度控制,区域38、39中的每个包括温度传感器21,其经由电缆41连接到控制器23。每个加热区域38、39包括例如可电加热格栅结构,使得每个区域38、39的温度可以被设置为分别控制的不同值。对区域38、39施加不同的温度具有的优点是,风轮机叶片1的内部中空的部分可以被加热以包括泡沫芯7的尖端部分不同的温度。可以避免在将保护壳结合到风轮机叶片1期间由加热毯37造成的热引起的损坏。

为了修复和/或在风轮机叶片1的制造期间,将粘结剂层16和保护壳17附接到风轮机叶片的前边缘14,如图2所示。然后,通过使用根据本发明的加热装置,将加热装置的加热毯安装到风轮机叶片1的前边缘14或前边缘14的区段,使得加热毯的折叠部13抵接边缘14或边缘14的区段,并且加热毯的可加热结构10的第一部分11和第二部分12均抵接风轮机叶片1的表面。随后,加热加热毯以激活粘结剂层16的粘结剂,并且将保护壳17永久地附接到风轮机叶片1。一旦粘结剂层16的粘结剂固化,就从风轮机叶片1上移除加热毯。然后,可以使用相应的工具或机器进行表面的修整或研磨以产生光滑表面,以改善风轮机叶片1的空气动力学特性。

为了改善加热期间的热流,如已经参考图7和8描述的,可以在加热毯下方施加真空。加热毯下方的空气的移除分别改善了从加热毯到风轮机叶片1或粘结剂层16的热流,并且可以显著地减少风轮机叶片修复所需的时间量。尤其是当对已经安装的风轮机进行修复时,用于修复的时间的减少显著地降低了修复的成本。根据被修复的风轮机叶片1的内部结构,可以使用具有两个或更多个可单独加热区域的加热毯,以使温度和/或时间温度特性适应于风轮机叶片的内部结构,从而改善修复的结果以及改善保护壳17到风轮机叶片1的粘附,如关于图9所描述的。

尽管已经参照优选实施例详细描述了本发明,但是本发明不受所公开的示例的限制,本领域技术人员能够从所公开的示例导出其它变型而不脱离本发明的范围。

- 将保护壳结合到风轮机叶片的加热装置和将保护壳结合到风轮机叶片的方法

- 用于将保护壳安装到风力涡轮机叶片的粘合片以及用于将保护壳安装到风力涡轮机叶片的方法