一种加工中心自动换刀系统

文献发布时间:2023-06-19 09:32:16

所属技术领域

本发明属于加工中心换刀技术领域,尤其涉及一种加工中心自动换刀系统。

背景技术

加工中心的自动换刀装置大多采用双臂机械手换刀方式换刀,它用机械手将刀库上的刀具送到主轴上,同时把主轴上的刀具送到刀库中,换刀时间短,但结构复杂,复杂结构包括驱动刀臂换刀的结构和驱动从换刀点刀待换到中间状态的结构;两个驱动相互配合,加上精确的相互控制,增加了结构的复杂度。

本发明设计一种加工中心自动换刀系统解决如上问题,将驱动从换刀点到待换刀中间状态的结构通过改进驱动刀臂换刀的结构,进而省掉从换刀点到待换刀中间状态的驱动结构,降低结构的复杂度。

发明内容

为解决现有技术中的上述缺陷,本发明公开一种加工中心自动换刀系统,它是采用以下技术方案来实现的。

一种加工中心自动换刀系统,它包括中间壳、滑杆机构、外壳、换刀机械手、内壳,其中内壳下端的外圆面上开有环形的第二滑槽,中间壳下端的外圆面上开有第一滑槽;滑杆机构安装在外壳上,滑杆机构与内壳上所开的第二滑槽和中间壳上所开的第一滑槽配合;换刀机械手安装在外壳下侧;其特征在于:中间壳固定安装在加工中心主体上,所述第二滑槽靠近最高点的两侧具有两个第三滑槽,两个第三滑槽相互靠近的一端具有两个第四滑槽,两个第四滑槽之间具有第五滑槽;所述两个第三滑槽的底面为弧形状,且与两侧的第二滑槽底面光滑过渡,所述两个第四滑槽底面与第五滑槽的底面之间成台阶状,两个第四滑槽在内壳外圆面上的深度小于第二滑槽在内壳外圆面上的深度;第五滑槽与第二滑槽在内壳外圆面上的深度相等;内壳的上侧安装有伺服电机。

所述第一滑槽上侧的两端同方向的开有两个第六滑槽;所述第一滑槽竖直分布的两段槽体内,对应的两侧面上对称的开有两个第一导槽,两个第一导槽的上侧对称的开有两个第二导槽,两个第二导槽的上侧对称的开有两个第三导槽,两个第三导槽的上侧分别开有一个第四导槽和第五导槽,所述第四导槽和第五导槽均与对应的第六滑槽相通,所述第一滑槽在中间壳的径向方向上相对第三导槽和第五导槽靠外,第三导槽和第五导槽上下对齐;第二导槽和第四导槽均为弧形状,第四导槽与第六滑槽接通的一端在中间壳的径向方向上相对第四导槽与第三导槽接通的一端靠外。

上述滑杆机构包括滑动壳、滑动杆、复位弹簧、固定壳、滑盘、回位弹簧、阻尼杆,其中固定壳安装在外壳上,阻尼杆的阻尼外套的一端固定安装在固定壳的内端面上,阻尼杆的阻尼内杆的中间段对称安装有两个滑动杆,滑动壳滑动安装在阻尼杆的阻尼内杆的一端,滑动壳与阻尼杆的阻尼内杆之间安装有回位弹簧;阻尼杆的阻尼内杆和阻尼外套之间安装有复位弹簧;两个滑动杆与中间壳上所开的第一滑槽中的第一导槽、第二导槽、第三导槽、第四导槽、第五导槽滑动配合;滑动壳与第二滑槽、第三滑槽、第四滑槽和第五滑槽配合。

位于第一滑槽中两个竖直槽体之间的第六滑槽,其靠近第一滑槽的上端面上滑动安装有一个限位块,限位块与中间壳之间的径向距离等于第四滑槽在第六滑槽的槽口与中间壳轴线的径向距离;所述限位块与中间壳之间安装有限位弹簧;所述限位块朝向第六滑槽一侧的下端具有斜面,两个滑动杆与限位块配合。

作为本技术的进一步改进,上述限位块侧面与第四滑槽在第四滑槽槽底法向方向的距离等于两个滑动杆相互远离的两个端面的距离。

作为本技术的进一步改进,上述阻尼杆的阻尼内杆一端固定安装在滑盘,滑动壳通过与滑盘的滑动配合安装在阻尼杆的阻尼内杆一端,回位弹簧的两端分别安装在滑盘与滑动壳的内端面上。

作为本技术的进一步改进,上述阻尼杆的阻尼外套上固定安装有安装环,阻尼内杆上固定安装有安装盘,回位弹簧的两端分别固定安装在安装环和安装盘上。

作为本技术的进一步改进,上述复位弹簧为拉伸弹簧。

作为本技术的进一步改进,上述回位弹簧为压缩弹簧。

作为本技术的进一步改进,上述外壳的外圆面上开有螺纹孔,固定壳的外圆面上具有外螺纹,固定壳通过与外壳上所开的螺纹孔的配合安装在外壳上。

作为本技术的进一步改进,上述两个滑动杆通过焊接的方式固定安装在阻尼内杆上。

作为本技术的进一步改进,上述阻尼内杆从第一滑槽的竖向槽体滑入相应的第六滑槽并滑入到第六滑槽的一端,此过程中,外壳的旋转方向与换刀机械手的卡刀半圆脱离刀具的旋转方向一致。

作为本技术的进一步改进,上述两个滑动杆轴线水平。

相对于传统的加工中心换刀技术,本发明设计的有益效果如下:

1、本发明中将驱动从换刀点到待换刀中间状态的结构通过改进驱动刀臂换刀的结构,进而省掉从换刀点到待换刀中间状态的驱动结构,驱动上仅驱动内壳旋转,降低结构的复杂度。

2、本发明中两个滑动杆滑动到第六滑槽和第一滑槽的横向槽体内时,两个滑动杆保持原有的状态在第六滑槽和第一滑槽的横向槽体内滑动,不会发生摆动,这样设计的目的是保证两个第一滑动杆在从第六滑槽和第一滑槽的横向槽体内向竖向槽体内滑动时,两个滑动杆不会因角度问题与第一滑槽的竖向槽体发生干涉,并且能顺利进入相应的导槽。

3、本发明设计了阻尼杆,阻尼内杆上安装在两个滑动杆在沿着第五导槽朝着安装有限位块的第六滑槽滑动的时候,通过阻尼杆的阻尼作用,保证两个滑动杆有足够的时间避开限位块,防止两个滑动杆刚脱离第五导槽后,在复位弹簧的作用下背向中间壳轴线移动,撞击限位块。

附图说明

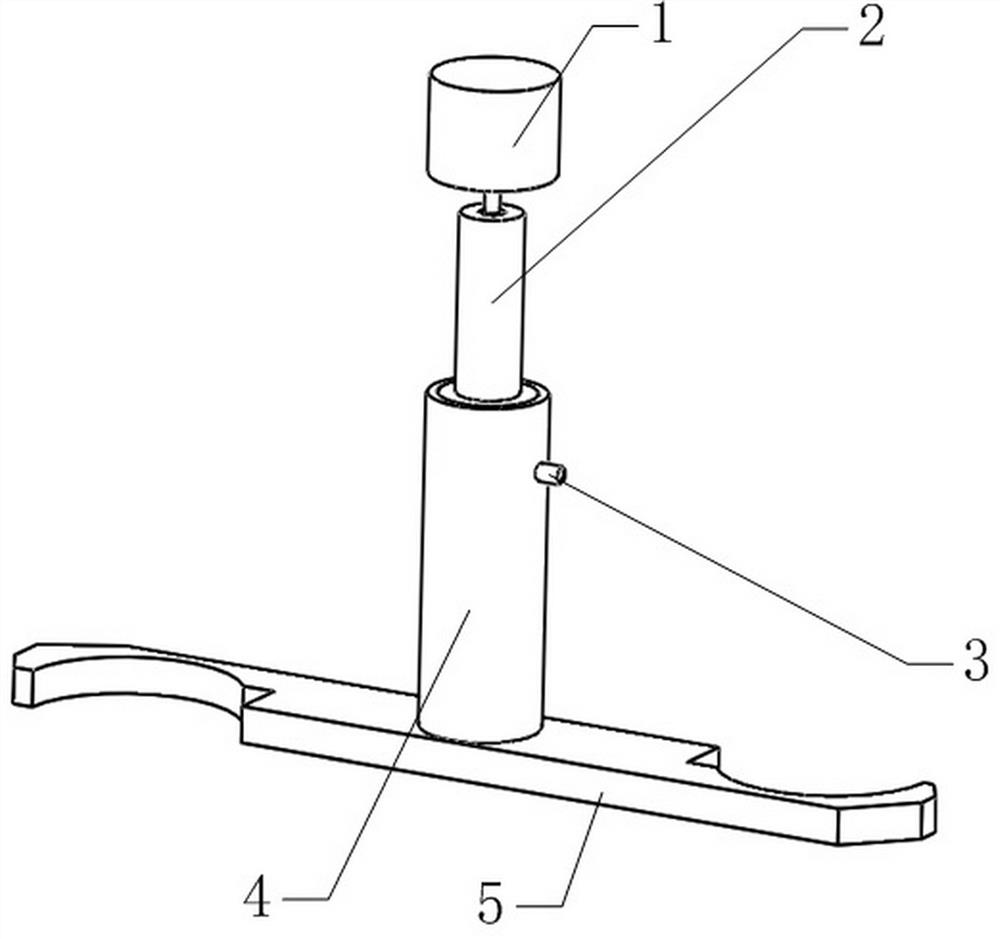

图1是整体部件外观示意图。

图2是滑杆机构安装示意图。

图3是换刀机械手安装示意图。

图4是中间壳结构示意图。

图5是第一滑槽结构及其两内侧面开槽结构示意图。

图6是限位块结构及其安装位置示意图。

图7是第二滑槽及其最高点处槽底面示意图。

图8是滑杆机构结构示意图。

图中标号名称:1、伺服电机;2、中间壳;3、滑杆机构;4、外壳;5、换刀机械手;6、内壳;7、螺纹孔;8、第一滑槽;9、第一导槽;10、第二导槽;11、第三导槽;12、第四导槽;13、第五导槽;14、第二滑槽;15、第三滑槽;16、第四滑槽;17、第五滑槽;18、滑动壳;19、滑动杆;20、复位弹簧;21、固定壳;22、滑盘;23、回位弹簧;24、安装盘;25、安装环;26、阻尼杆;27、限位弹簧;28、限位块;29、第六滑槽。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例或者附图用于说明本发明,但不用来限制本发明的范围。

本发明中在权利中所提的常规技术中的第二滑槽14的结构和第二滑槽14在内壳6上的分布,与现有加工中心常用的换刀装置中的内壳6上,所开滑槽的结构和在内壳6上的分布完全相同;第二滑槽14在内壳6下端的外圆面上成满圈椭圆形状分布。本发明中在权利中所提的常规技术中的第一滑槽8的结构和第一滑槽8在中间壳2上的分布,与现有加工中心常用的换刀装置中中间壳2上所开滑槽的结构和在中间壳2上的分布完全相同;在将中间壳2的外圆面展开后,第一滑槽8在中间壳2下端的外圆面上成U型形状分布,且两个竖直槽体在中间壳2外面上成180度分布。

本发明中内壳6、中间壳2、外壳4和换刀机械手5的安装和相互配合均与现有加工中心中常用的换刀装置相通,均为现有技术。

如图1所示,它包括中间壳2、滑杆机构3、外壳4、换刀机械手5、内壳6,其中如图7所示,内壳6下端的外圆面上开有环形的第二滑槽14,如图4、5所示,中间壳2下端的外圆面上开有第一滑槽8;如图2所示,滑杆机构3安装在外壳4上,滑杆机构3与内壳6上所开的第二滑槽14和中间壳2上所开的第一滑槽8配合;如图3所示,换刀机械手5安装在外壳4下侧;其特征在于:中间壳2固定安装在加工中心主体上,如图7所示,所述第二滑槽14靠近最高点的两侧具有两个第三滑槽15,两个第三滑槽15相互靠近的一端具有两个第四滑槽16,两个第四滑槽16之间具有第五滑槽17;所述两个第三滑槽15的底面为弧形状,且与两侧的第二滑槽14底面光滑过渡,所述两个第四滑槽16底面与第五滑槽17的底面之间成台阶状,两个第四滑槽16在内壳6外圆面上的深度小于第二滑槽14在内壳6外圆面上的深度;第五滑槽17与第二滑槽14在内壳6外圆面上的深度相等;如图1、2所示,内壳6的上侧安装有伺服电机1。

如图4、5所示,所述第一滑槽8上侧的两端同方向的开有两个第六滑槽29;所述第一滑槽8竖直分布的两段槽体内,对应的两侧面上对称的开有两个第一导槽9,两个第一导槽9的上侧对称的开有两个第二导槽10,两个第二导槽10的上侧对称的开有两个第三导槽11,两个第三导槽11的上侧分别开有一个第四导槽12和第五导槽13,所述第四导槽12和第五导槽13均与对应的第六滑槽29相通,所述第一滑槽8在中间壳2的径向方向上相对第三导槽11和第五导槽13靠外,第三导槽11和第五导槽13上下对齐;第二导槽10和第四导槽12均为弧形状,第四导槽12与第六滑槽29接通的一端在中间壳2的径向方向上相对第四导槽12与第三导槽11接通的一端靠外。

如图8所示,上述滑杆机构3包括滑动壳18、滑动杆19、复位弹簧20、固定壳21、滑盘22、回位弹簧23、阻尼杆26,其中固定壳21安装在外壳4上,阻尼杆26的阻尼外套的一端固定安装在固定壳21的内端面上,阻尼杆26的阻尼内杆的中间段对称安装有两个滑动杆19,滑动壳18滑动安装在阻尼杆26的阻尼内杆的一端,滑动壳18与阻尼杆26的阻尼内杆之间安装有回位弹簧23;阻尼杆26的阻尼内杆和阻尼外套之间安装有复位弹簧20;两个滑动杆19与中间壳2上所开的第一滑槽8中的第一导槽9、第二导槽10、第三导槽11、第四导槽12、第五导槽13滑动配合;滑动壳18与第二滑槽14、第三滑槽15、第四滑槽16和第五滑槽17配合。

现有的换刀装置,在换刀机械手5处于待刀状态时,安装在外壳4上的滑杆机构3的一端穿过中间壳2上所开第一滑槽8的上端,伸入内壳6上所开的第二滑槽14的最高点;在换刀的时候,首先同时控制内壳6、中间壳2和外壳4旋转90度,使得换刀机械手5上的卡槽对准主轴和刀库上的刀具,之后,控制内壳6旋转,在内壳6上所开的第二滑槽14和中间壳2上所开的第一滑槽8的共同作用下,外壳4和换刀机械手5会首先沿着第一滑槽8中其中一个竖直槽体向下移动,在下移中,将对应的刀具取下;在外壳4和换刀机械手5移动到第一滑槽8中对应竖直槽体的最低端时,内壳6的旋转会使得外壳4和换刀机械手5在第一滑槽8横向槽体的作用下旋转180度,将换刀机械手5上的两个刀具转换位置,之后,内壳6的旋转控制外壳4和换刀机械手5沿着第一滑槽8中另一个竖直槽体向上滑动,将需要安装的新刀具和取下的刀具分别安装在主轴和刀库中,最后,同时控制内壳6、中间壳2和外壳4朝着换刀机械手5上所开卡槽的反向方向旋转90度,恢复到待刀状态。

本发明中设计滑动壳18卡在第五滑槽17内的作用是,内壳6在最后驱动旋转的时候,能够通过第五滑槽17和滑动壳18的配合驱动外壳4旋转使得滑杆机构3顺利滑动到第六滑槽29内。

本发明中两个滑动杆19滑动到第六滑槽29和第一滑槽8的横向槽体内时,两个滑动杆19保持原有的状态在第六滑槽29和第一滑槽8的横向槽体内滑动,不会发生摆动,这样设计的目的是保证两个第一滑动杆19在从第六滑槽29和第一滑槽8的横向槽体内向竖向槽体内滑动时,两个滑动杆19不会因角度问题与第一滑槽8的竖向槽体发生干涉,并且能顺利进入相应的导槽。

本发明设计的阻尼杆26的作用是,阻尼内杆上安装在两个滑动杆19在沿着第五导槽13朝着安装有限位块28的第六滑槽29滑动的时候,当两个滑动杆19滑动到与两侧的两个第五导槽13脱开后,在复位弹簧20的作用下阻尼内杆就会相对阻尼外套收缩,阻尼内杆收缩带动两个滑动杆19滑动,为了防止两个滑动杆19滑动中与安装的限位块28发生干涉,所以设计了阻尼杆26,通过阻尼杆26的阻尼作用,保证两个滑动杆19有足够的时间避开限位块28,防止两个滑动杆19刚脱离第五导槽13后,在复位弹簧20的作用下背向中间壳2轴线移动,撞击限位块28。

如图6所示,上述位于第一滑槽8中两个竖直槽体之间的第六滑槽29,其靠近第一滑槽8的上端面上滑动安装有一个限位块28,限位块28与中间壳2之间的径向距离等于第四滑槽16在第六滑槽29的槽口与中间壳2轴线的径向距离;这样设计能保证限位块28在将要滑入到第四导槽12中的滑动杆19运动的轨迹上,进而对滑动杆19进行反向限位;所述限位块28与中间壳2之间安装有限位弹簧27;所述限位块28朝向第六滑槽29一侧的下端具有斜面,两个滑动杆19与限位块28配合。

本发明中在两个滑动杆19从安装有限位块28一侧的第六滑槽29内向第四导槽12内滑动时,因复位弹簧20的作用两个滑动杆19在朝着第四导槽12滑动前,已经与第四导槽12在径向方向上对应,所以在两个滑动杆19从第六滑槽29向第四导槽12内滑动时,两个滑动杆19会沿着第六滑槽29首先挤压对应的限位块28,使得限位块28回缩,当两个滑动杆19越过限位块28时,限位块28在限位弹簧27的作用下再次移出,对两个滑动杆19的反向移动限位,防止两个限位杆在滑动壳18与内壳6上所开的第二滑槽14的作用下反向滑动,影响正常换刀流程。设计一侧有限位块28的作用是,因两个滑动杆19在沿着该侧的第六滑槽29向第第四导槽12内滑动时,内壳6旋转方向正反调整,驱动力具有驱动两个滑动杆19反向重新滑入第六滑槽29内的能力,为了防止这种情况发生,所以在该侧设计了限位块28;而没有限位块28的另一侧的第六滑槽29不需要限位块28,当从此侧的第六滑槽29滑入第四滑槽16时,内壳6的旋转方向不变,内壳6产生的驱动力不会使滑动杆19反向滑入到第六滑槽29中。

上述限位块28侧面与第四滑槽16在第四滑槽16槽底法向方向的距离等于两个滑动杆19相互远离的两个端面的距离。这样设计保证滑动杆19沿第六滑槽29滑入到第四导槽12中后,限位块28能够及时对滑动杆19限位。

如图8所示,上述阻尼杆26的阻尼内杆一端固定安装在滑盘22,滑动壳18通过与滑盘22的滑动配合安装在阻尼杆26的阻尼内杆一端,回位弹簧23的两端分别安装在滑盘22与滑动壳18的内端面上。

如图8所示,上述阻尼杆26的阻尼外套上固定安装有安装环25,阻尼内杆上固定安装有安装盘24,回位弹簧23的两端分别固定安装在安装环25和安装盘24上。

上述复位弹簧20为拉伸弹簧。

上述回位弹簧23为压缩弹簧。

上述外壳4的外圆面上开有螺纹孔7,固定壳21的外圆面上具有外螺纹,固定壳21通过与外壳4上所开的螺纹孔7的配合安装在外壳4上。

上述两个滑动杆19通过焊接的方式固定安装在阻尼内杆上。

上述阻尼内杆从第一滑槽8的竖向槽体滑入相应的第六滑槽29并滑入到第六滑槽29的一端,此过程中,外壳4的旋转方向与换刀机械手5的卡刀半圆脱离刀具的旋转方向一致。这样设计保证换刀机械手5顺利脱刀。

上述两个滑动杆19轴线水平。滑动杆19在与第一滑槽8侧面的导槽的滑动配合过程中,滑动杆19轴线始终保持水平。

中间壳2固定安装在加工中心主体上,在工作过程中中间壳2静止不动。中间壳2的安装位置确定了其上的第一滑槽8的方位,第一滑槽8的方位需保证外壳4上的换刀机械手5摆动角度范围能够达到换刀的目的。

具体工作流程:当使用本发明设计的换刀装置时,在换刀机械手5处于待刀状态时,安装在外壳4上的滑杆机构3,其一端穿过中间壳2上所开的两个第六滑槽29中其中一个第六滑槽29,且位于远离对应第一滑槽8的一端;之后伸入内壳6上所开的第二滑槽14的最高点;在换刀的时候,通过伺服电机1控制内壳6转动,因此时两个滑动杆19在复位弹簧20的作用下与第四导槽12在径向方向上对应,且滑动壳18位于第二滑槽14的最高点,所以此时,内壳6旋转就会带动外壳4和换刀机械手5沿着中间壳2上所开的第六滑槽29向接通的第一滑槽8一侧滑动,在滑动中外壳4和换刀机械手5旋转90度,使得换刀机械手5上的卡槽对准主轴和刀库上的刀具,这样一过程相当于现有换刀装置中从待刀状态旋转90度转换成换刀机械手5将主轴和刀库中的两个刀具卡住的过程;在这一过程中,滑动壳18始终位于第二滑槽14的最高点;之后,控制内壳6转动使得两个滑动杆19沿着对应的第四导槽12滑动,在此过程中滑动壳18与第四滑槽16配合滑动壳18与第四滑槽16之间的间距逐渐减小,当两个滑动杆19滑动到第三导槽11内后,滑动壳18的底面与第四滑槽16接触挤压,回位弹簧23被压缩,当两个滑动杆19滑动到第二导槽10内后,滑动壳18的底面也正好移动到第三滑槽15内,因第三滑槽15和第二动槽均为弧面,且第二滑槽14驱动两个滑动杆19向外移动,第三滑槽15远离滑动壳18,所以此时滑动壳18内的回位弹簧23释放;在两个滑动杆19滑动到第一导槽9内后,滑动壳18也整好滑动到对应一侧的第二滑槽14内,此时滑动壳18与第二滑槽14的底面之间具有间隙,不会发生摩擦,但滑动壳18的外圆面还处于与第二弧槽侧面配合状态;之后,在内壳6上所开的第二滑槽14和中间壳2上所开的第一滑槽8的共同作用下,外壳4和换刀机械手5会首先沿着第一滑槽8中其中一个竖直槽体向下移动,在下移中,将对应的刀具取下;在外壳4和换刀机械手5移动到第一滑槽8中对应竖直槽体的最低端时,内壳6的旋转会使得外壳4和换刀机械手5在第一滑槽8横向槽体的作用下旋转180度,将换刀机械手5上的两个刀具转换位置,之后,内壳6的旋转控制外壳4和换刀机械手5沿着第一滑槽8中另一个竖直槽体向上滑动,当两个滑动杆19沿着第一导槽9上移到对应的第二导槽10内时,在第二导槽10的作用下两个滑动杆19向内滑动,同时滑动壳18与第三滑槽15配合,且与第三滑槽15的间距逐渐减小,滑动壳18被第三滑槽15压缩,回位弹簧23上力,当两个滑动杆19移动到第三滑槽15内时,滑动壳18也正好移动到对对应的第四滑槽16内,之后两个滑动杆19移动进入第五导槽13内,在移动过程中,回位弹簧23继续处于压缩状态,当两个滑动杆19离开第五导槽13的的时候,滑动壳18也正好移动到第五滑槽17内,在回位弹簧23的作用下,滑动壳18卡在第五滑槽17内;在上移过程中将需要安装的新刀具和取下的刀具分别安装在主轴和刀库中,最后,内壳6旋转通过滑动壳18和第五滑槽17的配合驱动外壳4和换刀机械手5朝着换刀机械手5上所开卡槽的反向方向旋转90度,恢复到待刀状态。

在上述具体实施中所述的在换刀机械手5处于待刀状态时,滑杆机构3一端穿过中间壳2上所开的两个第六滑槽29中其中一个第六滑槽29,若该第六滑槽29具有限位块28,则滑杆机构3从该第六滑槽29滑入到第一滑槽8时,内壳6旋转方向需切换一次,当从第一滑槽8的竖向槽体滑入到下一个第六滑槽29中时,内壳6旋转方向不需要切换。

在上述具体实施中所述的在换刀机械手5处于待刀状态时,滑杆机构3一端穿过中间壳2上所开的两个第六滑槽29中其中一个第六滑槽29,若该第六滑槽29无限位块28,则滑杆机构3从该第六滑槽29滑入到第一滑槽8时,内壳6旋转方向无需切换,当从第一滑槽8的竖向槽体滑入到下一个第六滑槽29中时,内壳6旋转方向需要切换一次。

- 一种CNC加工中心自动换刀系统

- 一种加工中心刀库用内藏式液压自动换刀系统