一种实时变焦的激光焊接方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于激光焊接领域,具体涉及一种实时变焦的激光焊接方法。

背景技术

目前激光焊接产品时,焊接工艺一定的情况下,如果焊接焦距发生改变,会直接造成虚焊等不良现象。传统解决此问题的方法是采用点激光测距,焊接前先测量高度,移动激光焊接头Z轴高度,实现高度偏差补偿。由于是只测量一个点,如果焊接面不平,那么同样会因为高度不一致,造成焊接不良。与此同时,由于测量系统和焊接系统相互独立,不利于集成商快速集成,增加了项目的周期性和不可控性。受限于激光焦距的影响,在产品平面发生高度变化时,容易造成产品的虚焊,造成焊接不良。激光头移动造成的设备机台晃动,同样增加了焊接的不良率。

发明内容

本发明主要解决了焊接面不平时,在激光焊接头不动的情况下,调整焊接头内部系统,实现变焦焊接,实时响应快,减少了机台的振动。与此同时,把焊接和测高系统结合在一起稳定运行,这样减少了集成商的研发周期和增加了系统的集成度。

为实现上述目的,本发明提供如下技术方案:

一种实时变焦的激光焊接方法,包括:

步骤1、焊接头机械机构设计:在焊接头上安装上下高度可调的聚焦镜片;

步骤2、雷达传感器焊接面测量系统设计:于激光焊接头外侧增加超声波测量装置,测量下部焊接面,与此同时与伺服位置校准调零,雷达传感器测量值与伺服上下调整值间标定,得到两者的线性关系;

步骤3、雷达传感器测量系统设计:采用上位机设计方式,对采集到的三维点云数据处理,对图像进行处理,对图像阈值分割,去除激光焊接时的外部因素干扰,只采纳平面的数据值,对阈值处理后的区域经行连通性分析,去除面积较小的区域,对最后得出的区域进行均值处理、微分比较、输出最优高度值;

步骤4、高度值带入标定时得出的线性关系中,得出移动的绝对位置,发送给伺服驱动器执行;

步骤5、高速循环执行前述步骤,比较移动的高度差,如较小或较大,则放弃移动。

更进一步的,步骤2中,所述标定采用五点法标定,即雷达传感器测量五组数据,伺服连动装置移动五次,得到两者的线性关系。

更进一步的,步骤3中,对采集到的三维点云数据的处理步骤为:三维点云数据XYZ数值转换为高度图,转换的原则是Z轴数据采用线性转换为16位数据,对应16位图的亮度值;XY方向点云数据则对应像素坐标,空余的像素位置采用插值算法,添加领域的亮度值,从而将三维数据转换到二维的空间中进行处理。

更进一步的,步骤3中,对图像的处理包括对图像进行预处理,采用高斯滤波去除干扰点。

更进一步的,步骤3中,阈值分割采用动态阈值处理方法,自动分割出平面的高度值信息。

与现有技术相比,本发明的有益效果是:

本发明保证了焊接的焦距,对焊接面进行实时检测,调整激光头内部的聚焦镜片,响应速度快,减少了机台的振动,提高了焊接的一致性,减低了产品的报废率。

附图说明

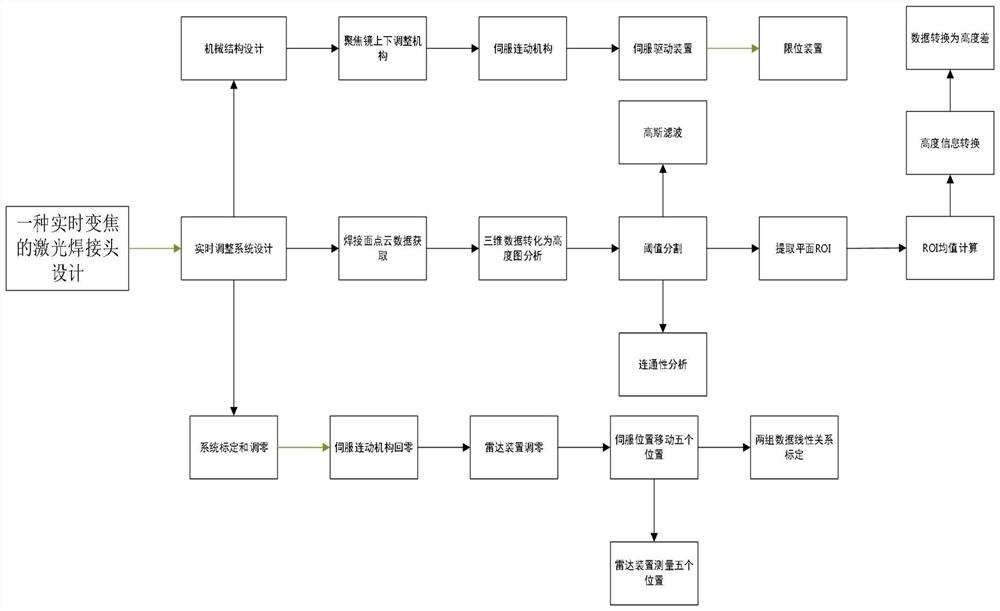

图1是本发明的方法流程图;

图2是焊接头机械机构示意图。

图中标记:1、伺服电机;2、雷达3D传感器;3、连动装置;4、聚焦镜片;5、测量面。

具体实施方式

下面结合附图对本发明作进一步详细说明。

本发明一种实时变焦的激光焊接方法如图1所示,包括:

一、焊接头机械机构的设计。焊接头机械机构如图2所示,包括伺服电机1、雷达3D传感器2、连动装置3、聚焦镜片4、测量面5。与传统焊接头相比,增加聚焦镜片上下高度可调的机构,机构采用高精密连动机构,由伺服电机带动聚焦镜片上下调整。与此同时,增加限位和原点装置,保证系统运行过程中位置的可控。

二、雷达传感器焊接面测量系统。于激光焊接头外侧增加超声波测量装置,测量下部焊接面。与此同时与伺服位置校准调零。雷达传感器测量值与伺服上下调整值间标定,采用五点法标定,即雷达传感器测量五组数据,伺服连动装置移动五次,得到两者的线性关系。

三、雷达传感器测量系统设计,采用上位机设计方式,对采集到的三维点云数据处理,步骤为:三维点云数据XYZ数值转换为高度图,转换的原则是Z轴数据采用线性转换为16位数据,例如高度范围位0到100,对应线性转换为0到65535,这样正好对应16位位图的亮度值。XY方向点云数据则对应像素坐标,空余的像素位置采用插值算法,添加领域的亮度值。这样就把三维数据转换到二维的空间中进行处理。对图像进行处理。首先对图像进行预处理,采用高斯滤波去除干扰点。对图像阈值分割,去除激光焊接时的飞溅等外部因素干扰,只采纳平面的数据值。阈值分割算法可以采用动态阈值处理方法,类似Halcon中的auto_threshold算子,可以自动分割处平面的高度值信息。对阈值处理后的区域经行连通性分析,去除面积较小的区域,对最后得出的区域进行均值处理、微分比较、输出最优高度值。

四、高度值带入标定时得出的线性关系中,得出移动的绝对位置,通过网口直接发送给伺服驱动器执行,增加系统实时性。

五、高速循环执行此流程,比较移动的高度差,如较小或较大,则放弃移动,减少系统的抖动。

综上所述,本发明采用实时变焦焊接头,将焦距实时调整和焊接糅合在一起,集成商不用知道实现的原理,只管使用即可,加快了项目的研发周期和设备的稳定性。实时变焦焊接头,通过雷达传感器测量激光头下部的焊接面,实现点云数据的采集,为数据分析提供了来源。同时,雷达传感器测量的三维数据较为稳定可靠,可以在激光焊接的同时,测量激光头下部焊接面进行分析。数据分析后,通过伺服调整聚焦镜片的高度,实现焦距变焦,此种方式响应速度快,减少了机台的振动,保证了焊接效果和良率。实时变焦的激光焊接头,不断调整焦距,保证了焊接的一致性。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种实时变焦的激光焊接方法

- 一种实时获取电动变焦镜头成像视场角的方法