模具表面加压渗透强化剂工艺及容器

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及由颗粒材料压制或者打印而成的模具表面处理工艺,尤其涉及一种模具表面加压渗透强化剂工艺及容器。

背景技术

目前,表面强化剂涂覆有两种方式,一种是用刷子刷涂,另一种是浸泡在强化剂中,前一种涂覆效率慢,而且需要多次反复刷涂,后一种得到的产品表面强化剂层的厚度不均匀,得到的产品质量层次不齐,所以需要一种新的表面强化剂涂覆工艺。

发明内容

针对现有技术的不足,本发明提供一种模具表面加压渗透强化剂工艺及容器,本发明公开的一个方面解决了模具表面涂覆强化剂不均匀的技术问题。

本发明解决其技术问题所采用的一个技术方案是:

一种模具表面加压渗透强化剂工艺,将模具浸没在装有强化剂的容器中,密封容器,使得容器中为正压状态并保持设定时间,以使强化剂渗入所述模具,打开容器,取出并得到涂覆有强化剂的模具;其中模具为颗粒材料压制或者打印而成,所述强化剂呈液态装在容器中且呈液态渗入所述模具,所述强化剂存在由液态变成固态的硬化过程,所述涂覆有强化剂的模具硬化后表面硬度不低于85HD。

改进为以正压的方式使得强化剂渗入模具中,这种主动渗透的方式优于原来扩散渗透的方式,以这种方式扩散时间短,效率高,而且各个面渗透均匀,而且可控性强,便于操作,根据不同模具需要选择相适应的压力和时间,这种强化剂涂覆模具的方式,可以使得模具表面硬度显著增强,提高模具性能。本方案所述的模具可以是工艺品或者铸造用的模样。

优选的,所述涂覆有强化剂的模具硬化后抗拉强度不低于15MPa。

这种表面强化剂的作用是提高模具的表面硬度和抗拉强度,从而使得原本脆弱易碎的模具更为结实,便于运输和工作。

优选的,所述强化剂常温状态下由液态变成固态的硬化过程耗时12小时以上。

要选择硬化时间长的强化剂,这样才更适合产业化生产需要,最长的可以达到一周后才硬化,这样方便操作,利于工业化生产。

优选的,所述模具是由5~2000目的颗粒材料制成,优选的,所述模具是由70~800目的颗粒材料制成。

模具是由颗粒材料压制或者打印而成的,这样颗粒之间有缝隙使得强化剂渗入,所以对于颗粒材料的目数也有相对应的要求,颗粒度在一定范围的,适合具有一定粘度的强化剂渗入。

优选的,所述模具由硅砂、熔融石英、电熔刚玉颗粒、莫来石颗粒、硅线石颗粒、高岭石熟料、耐火黏土、锆砂、金红石颗粒、尖晶石颗粒、氧化镁、氧化钙、陶粒砂、络矿砂、碳化硅粉、氮化硅粉、氧化铝粉、淀粉中的至少一种颗粒材料制成;优选的,所述模具由硅砂颗粒制成。

上述材料都有各自的性质,可以做成相对应的模具,例如硅砂现在就广为应用,作为砂芯的原料,进行后续浇注工作等,剩下的材料也是可以通过压制或者打印的方式制成不同的模具,但是这些颗粒材料制成的模具都有一个通性,就是较脆折断或者表面易损,所以应用范围被限定,有了表面强化剂之后,大大扩展了应用范围和体验效果。

优选的,所述强化剂包括环氧树脂AB胶、环氧-聚酰胺AB胶、酚醛-环氧树脂AB胶、酚醛树脂、脲醛树脂、聚脲树脂、聚氨酯胶、三聚氰-甲醛树脂、环氧树脂、有机硅树脂、呋喃树脂、不饱和聚酯、丙烯酸树脂、聚酰亚胺、聚苯并咪唑、酚醛-聚乙烯醇缩醛、酚醛-聚酰胺、环氧-聚酰胺、烯类聚合物、聚乙酸乙烯酯、聚乙烯醇、过氯乙烯、聚异丁烯、聚酯、聚醚、聚酰胺、聚丙烯酸酯、a-氰基丙烯酸酯、聚乙烯醇缩醛、乙烯-乙酸乙烯酯共聚物、酚醛-丁腈胶、酚醛-氯丁胶、酚醛-聚氨酯胶、环氧-丁腈胶、环氧-聚硫胶中的至少一种;优选的,所述强化剂包括环氧树脂AB胶、环氧-聚酰胺AB胶、酚醛-环氧树脂AB胶、聚脲树脂、环氧树脂、聚氨酯胶、酚醛树脂中的至少一种;优选的,所述强化剂是双组份胶,即环氧树脂AB胶、环氧-聚酰胺AB胶、酚醛-环氧树脂AB胶中的至少一种。

上面罗列的是合适作为工业应用的强化剂,以上材料固化后,硬度显著提高,而且可以通过热法再生设备进行燃烧处理,从而回收颗粒材料,这样更易于工业重复利用,节约成本。上述强化剂有的是单组分,有的是双组分,双组分的使用前需要配比混合。

优选的,所述强化剂渗入所述模具表面至少2毫米,优选的,所述强化剂渗入所述主体表面的深度为2~8毫米。

根据实验,发现一般小型模具的话,强化剂渗入模具2毫米,就可以成倍的增强模具表面硬度和抗拉强度,也就足够使用需要,大型模具需要渗入更深一些,一般不超过5毫米,只有特殊需要的模具才需要强化剂渗入模具超过5毫米的渗透深度。渗透深度合适就好,过厚会增加回收负担,过薄表面性质不能满足使用要求。

优选的,所述容器中所述强化剂的深度不超过6米。

强化剂的深度不易过深,一般强化剂没过距离模具上表面几厘米就足够了,如果过深,会使得模具侧面下部在没有承受正压的时候,就承载了一定来自于强化剂的压力,从而影响强化剂渗入深度均匀性,所以容器中的强化剂深度不超过6米,为了增加处理量可以增加容器水平面积或者竖直方向增加容器数量。

优选的,所述步骤“取出并得到涂覆有强化剂的模具”具体为:取出并180°翻转涂覆有强化剂的模具,静置设定时间后180°翻转涂覆有强化剂的模具,并处理涂覆有强化剂的模具表面的胶滴,待涂覆有强化剂的模具外层的强化剂硬化。

取出的涂覆有强化剂的模具存在滴胶现象,通过这种翻转可以缓解滴胶现象,而且利于强化剂的渗入,只需要简单处理胶滴就可以进行下一步硬化处理,硬化可以是静置也可以通过加热或者微波的方式加速这个过程,根据需要选择合适的方式。

优选的,所述容器的正压状态是所述容器中压力为0.1~1.8MPa。

因为模具是颗粒材料压制或者打印而成的,所以承受的压力也是一定范围的,根据实验发现上述压力范围既能保证强化剂的顺利渗入,也不会对于模具本身造成影响,所以是最佳压力。

优选的,以0.3~0.8MPa/min的加压速率使得所述容器中由常压状态升压至正压状态,以0.3~0.8MPa/min的降压速率使得所述容器中由正压状态降压至常压。

实验过程发现加压和降压的速率也会影响模具,速度过快的话,容易造成模具损坏,所以要控制加压和降压速率,减少因为加压造成的损坏,降低废品率。

优选的,使得所述容器中保持2~6分钟的正压状态。

保持时间为了控制渗透深度,因为一般不需要渗透太深,所以6分钟以内就足够绝大多数的情况需要的,除非特别特殊的情况,例如颗粒度太小,强化剂年度过高等等,在模具能承受的情况下,可以增加保持正压的时间。

一种模具表面加压渗透强化剂工艺用容器,包括箱体、上盖、升降装置、隔板、充气口,所述箱体上部开口且由所述上盖密封所述箱体上开口,所述箱体上设置有充气口,所述隔板设置在所述箱体中,且由所述升降装置驱动沿所述箱体竖直方向运动,所述隔板与所述箱体口径相匹配;所述隔板为至少40目的网格板。

这种容器保持密封,然后通入气体达到正压状态,优选的通入惰性气体,这样可以保护容器中的强化剂,不易参与或者干预渗透过程。其中隔板升上来之后放入模具,隔板以设定速度下降,使得模具浸入强化剂中,然后进行密封加压,渗透结束后,再利用隔板将模具升起取出,隔板为网格板,为了方便模具与隔板接触的底面强化剂的渗入。

一种模具表面加压渗透强化剂工艺用容器,包括缸体、活动塞、提升装置、格栅板,所述缸体有一个开口,所述活动塞密封所述开口,且沿开口运动,所述缸体内设置有格栅板,所述提升装置驱动所述格栅板沿所述缸体运动,所述格栅板为至少40目的网格板。

这种容器是通过活动塞与缸体之间密封,然后运动活动塞,压缩容器中的空气,这种方式也能使得容器中保持正压状态,成本低,便于操作,安全性较高。

由上述技术方案可知,本发明公开的一个方面带来的一个有益效果是,利用增压的方式使得强化剂渗入模具中,如此渗透各个面的均匀度比较好,不存在上表面渗入深度显著高于别的面,而且别的面渗入深度足够的强狂下,底面渗入深度还不够的情况,而且之间依靠浸泡或者刷涂很难渗入的模具,也可以在加压的方式下渗入强化剂,从而使得应用面更广,而且效果很好。

附图说明

附图1是根据本发明公开的一个实施例的模具表面加压渗透强化剂工艺用容器的主视图。

附图2是根据本发明公开的一个实施例的模具表面加压渗透强化剂工艺用容器的剖视图。

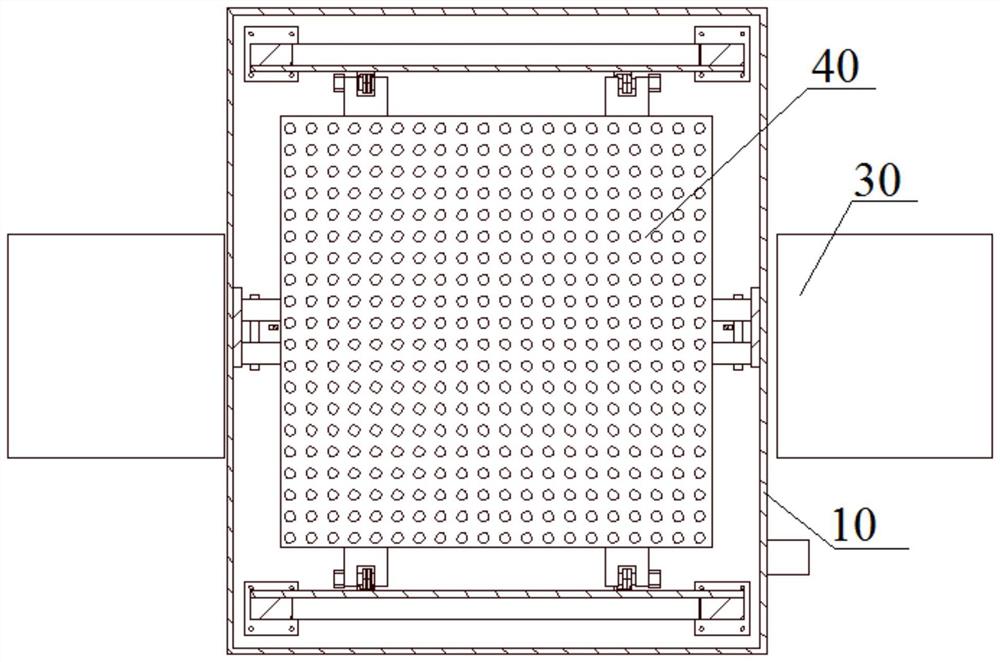

附图3是根据本发明公开的一个实施例的模具表面加压渗透强化剂工艺用容器的俯视图。

图中:箱体10、上盖20、升降装置30、隔板40、充气口50。

具体实施方式

结合本发明的附图,对发明实施例的一个技术方案做进一步的详细阐述。

实施例1:

一种模具表面加压渗透强化剂工艺,将模具浸没在装有强化剂的容器中,容器中所述强化剂的深度不超过6米。接着密封容器,使得容器中为0.1~1.8MPa的正压状态并保持2~6分钟时间,以使强化剂渗入所述模具,这个过程以0.3~0.8MPa/min的加压速率使得所述容器中由常压状态升压至正压状态,以0.3~0.8MPa/min的降压速率使得所述容器中由正压状态降压至常压。打开容器,取出并得到涂覆有强化剂的模具,具体是取出并180°翻转涂覆有强化剂的模具,静置设定时间后180°翻转涂覆有强化剂的模具,并处理涂覆有强化剂的模具表面的胶滴,待涂覆有强化剂的模具外层的强化剂硬化。所述涂覆有强化剂的模具硬化后表面硬度不低于85HD,且抗拉强度不低于15MPa。

其中模具为颗粒材料压制或者打印而成,具体的模具是由硅砂、熔融石英、电熔刚玉颗粒、莫来石颗粒、硅线石颗粒、高岭石熟料、耐火黏土、锆砂、金红石颗粒、尖晶石颗粒、氧化镁、氧化钙、陶粒砂、络矿砂、碳化硅粉、氮化硅粉、氧化铝粉、淀粉中的至少一种颗粒材料制成,且上述材料为5~2000目的颗粒材料,优选的,是70~800目的颗粒材料。以上材料都是进行工业增材制造会使用到的材料,也是适合做模具的材料,本发明方案优选的使用上述材料,当然也不排除有新的用于模具的颗粒材料进行扩充。

所述强化剂呈液态装在容器中且呈液态渗入所述模具,所述强化剂存在由液态变成固态的硬化过程,强化剂包括环氧树脂AB胶、环氧-聚酰胺AB胶、酚醛-环氧树脂AB胶、酚醛树脂、脲醛树脂、聚脲树脂、聚氨酯胶、三聚氰-甲醛树脂、环氧树脂、有机硅树脂、呋喃树脂、不饱和聚酯、丙烯酸树脂、聚酰亚胺、聚苯并咪唑、酚醛-聚乙烯醇缩醛、酚醛-聚酰胺、环氧-聚酰胺、烯类聚合物、聚乙酸乙烯酯、聚乙烯醇、过氯乙烯、聚异丁烯、聚酯、聚醚、聚酰胺、聚丙烯酸酯、a-氰基丙烯酸酯、聚乙烯醇缩醛、乙烯-乙酸乙烯酯共聚物、酚醛-丁腈胶、酚醛-氯丁胶、酚醛-聚氨酯胶、环氧-丁腈胶、环氧-聚硫胶中的至少一种,优选的,所述强化剂包括环氧树脂AB胶、环氧-聚酰胺AB胶、酚醛-环氧树脂AB胶、聚脲树脂、环氧树脂、聚氨酯胶、酚醛树脂中的至少一种;优选的,所述强化剂是双组份胶,即环氧树脂AB胶、环氧-聚酰胺AB胶、酚醛-环氧树脂AB胶中的至少一种。强化剂常温状态下由液态变成固态的硬化过程耗时12小时以上。

实施例2:

参照附图1-3所示,一种模具表面加压渗透强化剂工艺用容器,包括箱体10、上盖20、升降装置30、隔板40、充气口50,所述箱体10上部开口且由所述上盖20密封所述箱体10上开口,所述箱体10上设置有充气口50,所述隔板40设置在所述箱体10中,且由所述升降装置30驱动沿所述箱体10竖直方向运动,所述隔板40与所述箱体10口径相匹配;所述隔板40为至少40目的网格板。充气口50处设置有逆止阀。

如图所述,升降装置30是以链条的方式将隔板40升起或者降下,结构比较简单,也可以是在箱体10内设置液压举升装置等形式,让隔板40实现升降功能。密封之后,通过通入气体最好是惰性气体,使得容器内保持正压状态。

实施例3:

一种模具表面加压渗透强化剂工艺用容器,包括缸体、活动塞、提升装置、格栅板,所述缸体有一个开口,所述活动塞密封所述开口,且沿开口运动,所述缸体内设置有格栅板,所述提升装置驱动所述格栅板沿所述缸体运动,所述格栅板为至少40目的网格板。

有别于实施例2,本实施例是通过压缩缸体内空气所占用的空间,来保持缸体内的正压状态,运动塞向缸体内运动,压缩缸体内的空气,使得缸体内呈正压状态,通过控制运动塞行程来控制压力大小,通过控制运动塞运动速度来控制升压或者降压速率。

实施例4:

A:模具初处理:

使用上述实施例1中所述的模具都是可以的。选取工业中最经常用到的,140目的硅砂压制或者打印而成的砂型。首先将表面粉末吹去,通过压缩空气或者砂纸打磨或者机械打磨等处理方式,将模具表面处理干净,得到表面处理过的模具。

B:强化剂的配置:

强化剂选择单组份低粘度可使用时间较长的胶黏剂(可使用时间≥24h),强化剂粘度控制在2000cps。倒入容器中混合均匀。后根据产品的性能要求可以选择加入或不加入一定比例的增韧剂,开启搅拌器搅拌均匀,待用。最终

C:强化剂的渗入:

根据产品大小。性能要求,选择容器大小,选择强化剂的多少,选择加压速率、压力值以及保持时间。用桁架或者吊车将表面处理过得模具放在容器中升起的隔板40中,其中容器可参照实施例2和实施例3,隔板40以2m/min的速度,向下运动,使得模具浸入强化剂中,并使得模具完全淹没在强化剂中,本实施例的模具渗透深度在2-3毫米,固化后的表面硬度和抗拉强度就满足需要,所以加压渗透工艺参数如下,使用向容器中冲入氮气的方式增压,加压速率为0.2MPa/min,最终达到0.2MPa压力时,停止加压,保持0.2MPa 1min,然后再以0.2MPa/min的卸压速率降压,排完气后打开上盖20,启动电机以2m/min的速度将放置在30目过滤筛上的模具提升出液面。

D:滴胶处理:

取出并180°翻转涂覆有强化剂的模具,在滴胶池上部静置15分钟后180°翻转涂覆有强化剂的模具,然后在静置10分钟,用毛刷刷去多余的胶滴。

E:硬化处理:

为了提高效率采用微波加热的方式对模具表面的强化剂进行硬化,放置在微波炉中以10KW的功率,烘烤10min,得到固化后的模具。后期可以进行表面处理例如打磨或者上色等以达到顾客要求。

对上述模具表面加压渗透强化剂工艺进行试验,用同样的材料和同样的方法得到标准模具块,一组是空白对照,也就是砂芯不涂覆强化剂,即砂芯处理前,一组是用常规的不加压渗透的方式涂覆强化剂,另一组是用上述方案,即加压渗透的方式涂覆强化剂,加压渗透和不加压渗透处理时间长度一致,即不加压渗透处理4分钟,加压渗透增压时间1分钟,保压时间2分钟,降压时间1分钟,将三组实验数据进行比对。具体如下:

表1模具处理前后抗拉强度和表面硬度对比

根据表1可以看,涂覆了强化剂之后,模具的抗拉强度显著提高,加压处理和不加压处理也有显著的不同,处理同样的时间,通过加压处理渗透的会比较深,从而能抗拉强度显著提高。同样也能看出来表面硬度也有所提高,相同的处理时间,加压处理得到表面硬度比不加压处理的高。

表2模具加压/未加压不同部位的渗透深度对比

根据表2可以看出,未加压渗透处理上部、左右外周、还有上部之间比较,上部渗透的深度远大于下部渗透的深度,也就是这种渗透方式受重力影响较大,导致上部和下部差异较大,不利于整体模具的性能提高。而通过加压的方式渗透,上部、左右外周、下部之间差异较小,也就是受重力影响较小,整体渗透均匀,模具整体性能提高。

实施例5:

选用140目的陶粒砂,通过增材制造的方式打印出来的模具。首先将表面粉末吹去,将模具表面处理干净,得到表面处理过的模具。

B:强化剂的配置:

强化剂采用粘度1500cps可使用时间较长的AB胶(可使用时间≥12h)用电子称按比例分别称量A胶和B胶,然后混合在一定的容器里,搅拌均匀。然后根据产品的性能要求可以选择加入或不加入一定比例的增韧剂,开启搅拌器搅拌均匀,待用。

C:强化剂的渗入:

根据产品大小。性能要求,选择容器大小,选择强化剂的多少,选择加压速率、压力值以及保持时间。用桁架或者吊车将表面处理过得模具放在容器中升起的隔板40中,其中容器可参照实施例2和实施例3,隔板40以2m/min的速度,向下运动,使得模具浸入强化剂中,并使得模具完全淹没在强化剂中。

C:强化剂的渗入:

根据产品大小。性能要求,选择容器大小,选择强化剂的多少,选择加压速率、压力值以及保持时间。用桁架或者吊车将表面处理过得模具放在容器中升起的隔板40中,其中容器可参照实施例2和实施例3,隔板40以2m/min的速度,向下运动,使得模具浸入强化剂中,并使得模具完全淹没在强化剂中,本实施例的模具渗透深度在5-8毫米,固化后的表面硬度和抗拉强度就满足需要,所以加压渗透工艺参数如下,使用向容器中冲入氮气的方式增压,加压速率为0.6MPa/min,用时3分钟,达到1.8MPa压力时,停止加压,保持1.8MPa4min,然后再以0.2MPa/min的卸压速率降压3分钟,排完气后打开上盖20,启动电机以2m/min的速度将放置在30目过滤筛上的模具提升出液面。

D:滴胶处理:

取出并180°翻转涂覆有强化剂的模具,在滴胶池上部静置15分钟后180°翻转涂覆有强化剂的模具,然后在静置10分钟,用毛刷刷去多余的胶滴。

E:硬化处理:

为了提高效率采用微波加热的方式对模具表面的强化剂进行硬化,放置在微波炉中以25KW的功率,烘烤25min,得到固化后的模具。后期可以进行表面处理例如打磨或者上色等以达到顾客要求。

对上述模具表面加压渗透强化剂工艺进行试验,用同样的材料和同样的方法得到标准模具块,一组是空白对照,也就是模具块不涂覆强化剂,即模具块处理前,一组是用常规的不加压渗透的方式涂覆强化剂在模具块外侧,另一组是用上述方案,即加压渗透的方式涂覆强化剂在模具块外侧,加压渗透和不加压渗透处理时间长度一致,即不加压渗透处理10分钟,加压渗透增压时间3分钟,保压时间4分钟,降压时间3分钟,将三组实验数据进行比对。具体如下:

表3模具处理前后抗拉强度对比

根据表3可以看,涂覆了强化剂之后,模具的抗拉强度显著提高,加压处理和不加压处理也有显著的不同,处理同样的时间,通过加压处理渗透的会比较深,从而能抗拉强度显著提高。同样也能看出来表面硬度也有所提高,相同的处理时间,加压处理得到表面硬度比不加压处理的高。

表4模具加压/未加压不同部位的渗透深度对比

根据表4可以看出,未加压渗透处理上部、左右外周、还有上部之间比较,上部渗透的深度远大于下部渗透的深度,也就是这种渗透方式受重力影响较大,导致上部和下部差异较大,不利于整体模具的性能提高。而通过加压的方式渗透,上部、左右外周、下部之间差异较小,也就是受重力影响较小,整体渗透均匀,模具整体性能提高。

还进行了很多实验,具体工艺流程与实施例4和实施例5相似,区别就是加压过程不同,然后进行了对比实验,具体如下表所示。

表5不同工艺参数的数据统计

表5中罗列了不同实验的结果,每组模具都被分成了两部分,一部分是用过加压渗透的方式进行强化剂的涂覆,另一部分是用不加压渗透的方式进行强化剂的涂覆,两者用时一致,例如工艺1,使用了粘度为1500cps的强化剂,用时1分钟加压至0.1MPa,加压速率为0.1MPa/min,达到0.1MPa压力时,停止加压,保持0.1MPa 2min,然后用时1分钟降压至0MPa,卸压(降压)速率为0.1MPa/min,得到的产品强化剂渗入模具平均深度为2毫米,使用不加压渗透的方式,渗透4分钟,平均渗透深度为1毫米。从上表可以看出来当强化剂粘度达到4000cps时,未加压时产品基本无法渗透处理,加压工艺极大地改善了浸涂效果,解决材料难渗透难题,提升生产效率。

综上所述,本发明通过对密封装置加压的方式使得砂模具快速均匀渗透,各面渗透深度基本一致,很好的解决了模具渗透难、渗透慢以及渗透不均问题,渗透速率是自然渗透的十几倍,调整压力可以得到所需要的渗透深度,同时也解决了一些高粘度胶无法渗透增强的技术难题。

本发明加压快速渗透及后固化工艺可在铸造模具领域、建筑用模具领域、桥梁模具领域及带有孔隙需要渗透处理的相关领域得到极大的应用,也可以用于各种复杂、精密结构的工艺品、各种文创产品,而且生产效率极大的提高,。

本发明加压快速渗透及后固化工艺流程短,生产成本低,灵活可控,设备要求简单、操作方便,可实现规模化生产,极大提升渗透及固化速率,同时还能保证产品质量的均一性。

- 模具表面加压渗透强化剂工艺及容器

- 一种陶瓷型芯表面室温强化剂及陶瓷型芯表面强化工艺