一种功率器件的制作方法、功率器件和电子设备

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及功率器件技术领域,特别是涉及一种功率器件的制作方法、功率器件和电子设备。

背景技术

电子元器件实现各功能的主要部件是芯片,为了避免芯片受到外界损坏以及便于与其他器件连接,一般需要对芯片进行封装,形成封装结构。

功率器件是输出功率比较大的电子元器件,现有功率器件为了减小内阻,一般会选择从焊接面和顶部进行散热,而选用lead frame(引线框架)并且露出顶部的方式是目前的首选,但散热的效果不佳,无法保证功率器件的稳定性。

发明内容

本发明主要解决的技术问题是提供一种功率器件的制作方法、功率器件和电子设备,可以加强功率器件的散热效果,从而保证功率器件的稳定性。

为解决上述技术问题,本发明采用的一个技术方案是提供一种功率器件的制作方法,所述方法包括以下步骤:提供一待切割金属板,所述待切割金属板设置于承载板上;在所述待切割金属板上蚀刻出多个间隔设置且设有容置槽的器件区域,在每个所述容置槽设置芯片;其中,所述容置槽裸露所述承载板,所述芯片远离所述承载板的表面包括电连接区域;在所述器件区域的容置槽填充第一绝缘封装层,所述第一绝缘封装部不覆盖所述芯片的所述电连接区域;在所述待切割金属板远离所述承载板的第一表面上形成金属层,以将所述芯片的所述电连接区域与所述待切割金属板电连接;在所述金属层远离所述承载板一侧形成第二绝缘封装层;将所述待切割金属板与所述承载板分离,并将多个所述器件区域分离,以形成多个所述功率器件。

其中,所述在所述待切割金属板上蚀刻出多个间隔设置且设有容置槽的器件区域,在每个所述容置槽设置芯片的步骤,包括:在所述待切割金属板上分别蚀刻出多个裸露所述承载板的分割槽和多个所述容置槽,并利用所述分割槽将所述待切割金属板划分为多个所述器件区域,每个所述器件区域均具有至少一个所述容置槽;在每个所述容置槽内设置一个所述芯片;其中,所述芯片具有相对的正面以及背面,所述正面具有凸点,所述正面位于靠近所述承载板一侧,所述凸点的至少部分与所述承载板相贴合,所述背面位于远离所述承载板一侧。

其中,所述在所述器件区域的容置槽填充第一绝缘封装层,所述第一绝缘封装部不覆盖所述芯片的所述电连接区域的步骤,包括:在所述待切割金属板远离所述承载板一侧覆盖第一绝缘封装层,且所述第一绝缘封装层填充所述容置槽和所述分割槽;将所述待切割金属板的第一表面上的所述第一绝缘封装层去除,以使所述芯片的背面以及所述待切割金属板的所述第一表面裸露。

其中,所述在所述待切割金属板远离所述承载板的第一表面上形成金属层,以将所述芯片的所述电连接区域与所述待切割金属板电连接的步骤,包括:在所述第一表面上覆盖一层金属层,所述金属层与裸露的所述芯片的背面以及所述待切割金属板电连接,以将所述芯片的所述电连接区域与所述待切割金属板电连接;将覆盖于所述分割槽上的金属层蚀刻去除,以使相邻的所述器件区域之间的所述金属层不连接。

其中,所述第二绝缘封装层与位于所述分割槽中的所述第一绝缘封装层相连接。

其中,所述芯片的背面高于或者低于所述待切割金属板的第一表面;所述将所述待切割金属板的第一表面上的所述第一绝缘封装层去除,以使所述芯片的背面以及所述待切割金属板的所述第一表面裸露的步骤包括:将所述待切割金属板的第一表面上的所述第一绝缘封装层去除,并将所述芯片的背面磨掉部分直至所述芯片的背面与所述待切割金属板的第一表面齐平,以使所述芯片的背面以及所述待切割金属板的所述第一表面裸露;或者,将所述待切割金属板的第一表面上的所述第一绝缘封装层以及所述芯片的背面上的所述第一绝缘封装层溶解,以使所述芯片的背面以及所述待切割金属板的所述第一表面裸露。

其中,所述芯片的背面与所述待切割金属板的第一表面齐平。

其中,所述在所述待切割金属板上蚀刻出多个间隔设置且设有容置槽的器件区域,在每个所述容置槽设置芯片的步骤,包括:所述待切割金属板上具有多个所述器件区域,在每个所述器件区域中蚀刻出至少一个所述容置槽;在每个所述容置槽内设置一个所述芯片;其中,所述芯片具有相对的正面以及背面,所述正面具有凸点,所述正面位于靠近所述承载板一侧,所述凸点的至少部分与所述承载板相贴合,所述背面位于远离所述承载板一侧;所述在所述器件区域的容置槽填充第一绝缘封装层,所述第一绝缘封装部不覆盖所述芯片的所述电连接区域的步骤,具体包括:在所述容置槽内填充塑封材料,以在所述芯片周围形成所述第一绝缘封装层,且所述第一绝缘封装层与所述第一表面齐平。

其中,所述在所述待切割金属板远离所述承载板的第一表面上形成金属层,以将所述芯片的所述电连接区域与所述待切割金属板电连接的步骤,具体包括:在所述第一表面上覆盖一层金属层,所述金属层与所述芯片的背面以及所述待切割金属板电连接,以将所述芯片的所述电连接区域与所述待切割金属板电连接;沿着所述多个所述器件区域的边界蚀刻出多个裸露所述承载板的分割槽,以使相邻的所述器件区域之间的所述金属层以及所述待切割金属板不连接。

其中,所述第二绝缘封装层填充所述分割槽。

为解决上述技术问题,本发明采用的另一个技术方案是提供一种功率器件,包括:金属板,所述金属板具有相对的第一表面和第二表面,所述金属板设置有至少一个贯穿所述第一表面和所述第二表面的容置槽;至少一个芯片,每个所述容置槽内均设置一个所述芯片,所述芯片具有相对的正面以及背面,所述正面具有凸点,所述正面位于靠近所述第二表面一侧,所述背面具有电连接区域,所述背面位于靠近所述第一表面一侧;第一绝缘封装部,所述第一绝缘封装部位于所述芯片周围,所述第一绝缘封装部填充所述容置槽,至少所述凸点的远离所述芯片的所述背面的部分裸露于所述第一绝缘封装部的外部;金属层,所述金属层覆盖所述金属板的第一表面和所述芯片的背面,所述金属层用于将所述芯片的背面的所述电连接区域和所述金属板电连接;第二绝缘封装部,所述第二绝缘封装部覆盖所述金属层和所述金属板除所述第二表面以外的部分。

其中,所述芯片的所述正面位于所述金属板的所述第二表面靠近所述第一表面一侧,所述芯片的所述背面与所述金属板的所述第一表面齐平或不齐平;或,所述芯片的所述正面与所述金属板的所述第二表面齐平,所述芯片的所述背面与所述金属板的所述第一表面齐平或不齐平。

为解决上述技术问题,本发明采用的另一个技术方案是提供一种电子设备,所述电子设备包括上述任意一种功率器件。

本发明的有益效果是:区别于现有技术的情况,本申请的功率器件的制作方法包括以下步骤:首先提供一待切割金属板,待切割金属板设置于承载板上;然后在待切割金属板上蚀刻出多个间隔设置且设有容置槽的器件区域,在每个容置槽设置芯片,其中,容置槽裸露承载板,芯片远离承载板的表面包括电连接区域;在器件区域的容置槽填充第一绝缘封装层;接着在待切割金属板远离承载板的第一表面上形成金属层,以将芯片的电连接区域与待切割金属板电连接;然后在金属层远离承载板一侧形成第二绝缘封装层;最后将待切割金属板与承载板分离,并将多个器件区域分离,以形成多个功率器件。通过上述先在设置于承载板上的待切割金属板上蚀刻出贯穿的容置槽,并在容置槽中设置芯片,然后将芯片的远离承载板的表面的电连接区域与待切割金属板通过金属层形成电连接,并在金属层上形成第二绝缘封装层,由于容置槽裸露承载板,以使得在将待切割金属板与承载板分离后,原先靠近承载板一侧的芯片和待切割金属板的表面直接裸露于外部,将裸露于外部的芯片和待切割金属板的表面作为焊接面,在将多个器件区域分离后,所形成的的功率器件具有裸露在外的焊接面,并且通过该焊接面直接进行散热,加强了功率器件的散热效果,大大减小了芯片封装带来的内阻,从而可以保证功率器件的稳定性。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

图1为本申请功率器件一实施例的剖面结构示意图;

图2为图1中的芯片的剖面结构示意图;

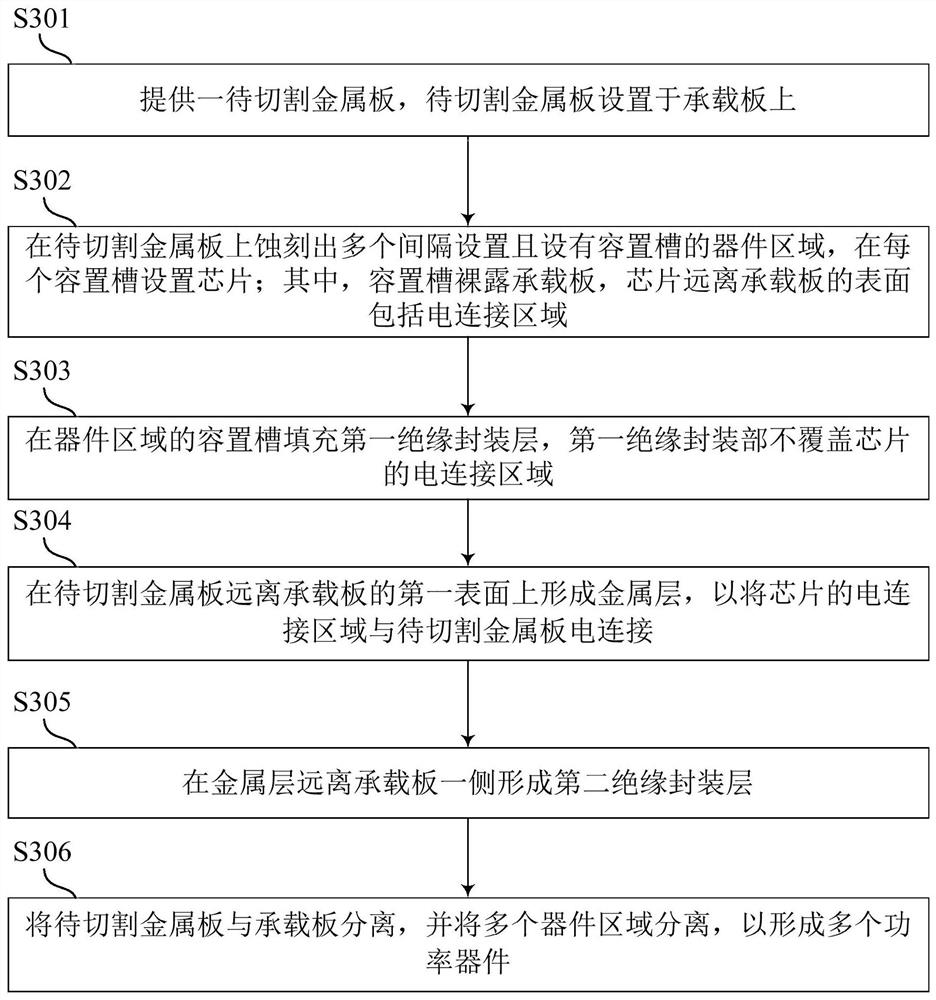

图3为本申请功率器件的制作方法的第一实施例的流程示意图;

图4为本申请功率器件的制作方法的第二实施例的流程示意图;

图5为本申请功率器件的制作方法的第三实施例的流程示意图;

图6为本申请功率器件的制作方法的第四实施例的流程示意图;

图7a-图7i为图6中步骤S601-S609对应的一实施方式的结构示意图;

图8为本申请功率器件的制作方法的第五实施例的流程示意图;

图9为本申请功率器件的制作方法的第六实施例的流程示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

请参阅图1和图2,其中,图1为本申请功率器件一实施例的结构示意图,图2为图1中的芯片的剖面结构示意图。该功率器件为输出功率比较大的电子元器件,例如可以为大功率晶体管、晶闸管、双向晶闸管、GTR(Giant Transistor,巨型晶体管或电力晶体管)、MOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor,金属-氧化物半导体场效应晶体管)以及IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管)等。该功率器件包括:金属板10,金属板10具有相对的第一表面100和第二表面102,金属板10设置有至少一个贯穿第一表面100和第二表面102的容置槽104;至少一个芯片12,每个容置槽104内均设置一个芯片12,芯片12具有相对的正面120以及背面122,正面120具有凸点124,正面120位于靠近第二表面102一侧,背面122具有电连接区域(图未示),背面122位于靠近第一表面100一侧;第一绝缘封装部14,第一绝缘封装部14位于芯片12周围,第一绝缘封装部14填充容置槽104,至少凸点124的远离芯片12的背面122的部分裸露于第一绝缘封装部14的外部;金属层16,金属层16覆盖金属板10的第一表面100和芯片12的背面122,金属层16用于将芯片12的背面122的电连接区域和金属板10电连接;第二绝缘封装部18,第二绝缘封装部18覆盖金属层16和金属板10除第二表面102以外的部分。

可以理解的是,金属板10可以是铜板,也可以是其它的可以电镀沉积的金属材料;芯片12是功率器件的核心部分,内部含有集成电路;金属层16需要与芯片12的背面122的电连接区域进行低电阻连接,且需要保证芯片12具有稳定性、可靠性。本实施例中,金属层16可以为铜层,当金属层16为铜层时,金属板10可以是镍、银等能沉积金属铜的金属。因为第二绝缘封装部18覆盖金属层16和金属板10除第二表面102以外的部分,可以理解的是,用于形成第二绝缘封装部18的封装材料在固化以后具有较大的机械强度,因此第二绝缘封装部18可以对芯片12以及功率器件进行保护。

本实施例中,功率器件的金属板10具有相对的第一表面100和第二表面102,金属板10设置有至少一个贯穿第一表面100和第二表面102的容置槽104,而每个容置槽104内均设置一个芯片12,芯片12具有相对的正面120以及背面122,正面120具有凸点124,正面120位于靠近第二表面102一侧,背面122具有电连接区域,背面122位于靠近第一表面100一侧,而在容置槽104中填充有第一绝缘封装部14,第一绝缘封装部14位于芯片12周围,至少凸点124的远离芯片12的背面122的部分裸露于第一绝缘封装部14的外部,在金属板10的第一表面100和芯片12的背面122覆盖有金属层16,金属层16用于将芯片12的背面122的电连接区域和金属板10电连接,而在金属层16和金属板10除第二表面102以外的部分覆盖有第二绝缘封装部18。上述位于金属板10的容置槽104中的芯片12的背面122的电连接区域和金属板10通过金属层16电连接,而第二绝缘封装部18覆盖金属层16和金属板10除第二表面102以外的部分,这种结构形式,使芯片12的正面120的凸点124以及金属板10的第二表面102直接裸露于外部,而凸点124是功率器件的电路的外接点,芯片12的背面122的电连接区域通过金属层16与金属板10实现电连接,于是本申请的功率器件可以直接通过芯片12的正面120的凸点124以及金属板10的第二表面102进行后续的焊接,即功率器件具有裸露在外的焊接面,因此功率器件可以直接通过该焊接面进行散热,故加强了功率器件的散热效果,大大减小了芯片封装带来的内阻,从而可以保证功率器件的稳定性。

在一实施例中,如图1和图2所示,芯片12的正面120位于金属板10的第二表面102靠近第一表面100一侧,即芯片12的正面120位于金属板10的容置槽104内,而芯片12的背面122与金属板10的第一表面100齐平,可以理解的是,第一绝缘封装部14填充容置槽104,为了对芯片12的结构进行固定和保护,避免芯片12损坏以及短路,此时第一绝缘封装部14可以对芯片12的正面120与金属板10的第二表面102之间的容置槽104的第一部分以及芯片12与金属板10之间的容置槽104的第二部分均进行填充。而在其他实施例中,芯片12的正面120也可以与金属板10的第二表面102齐平,而芯片12的背面122可以高于或者低于金属板10的第一表面100。即,芯片12的正面120与金属板10的第二表面102可以齐平也可以不齐平,芯片12的背面122与金属板10的第一表面100也可以齐平或不齐平。可以理解的是,本申请中,由于芯片12的背面122的电连接区域需要通过金属层16与金属板10实现电连接,而凸点124是功率器件的电路的外接点,故虽然第一绝缘封装部14填充容置槽104,但位于容置槽104中的芯片12的背面的电连接区域以及芯片12的正面的凸点124应裸露于第一绝缘封装部14外。

在一实施例中,第一绝缘封装部14和/或第二绝缘封装部18的封装材料可以为树脂或者塑料。例如,可以通过丝印树脂或者层压聚丙烯等热塑性塑料的方式来对放置了芯片12之后的容置槽104进行填充,既可以使成本较低,又能保证对芯片12进行可靠的固定。

本申请还提供了一种功率器件的制作方法,该制作方法可用于制作上述功率器件。请参阅图3,图3为本申请功率器件的制作方法的第一实施例的流程示意图。本实施例中的功率器件的制作方法包括以下步骤:

S301:提供一待切割金属板,待切割金属板设置于承载板上。

可以理解的是,待切割金属板具有相对的第一表面和第二表面,承载板承载待切割金属板时,待切割金属板的第二表面与承载板相贴。待切割金属板可以是铜板,待切割金属板的材料也可以是其它的可以电镀沉积的金属材料。

S302:在待切割金属板上蚀刻出多个间隔设置且设有容置槽的器件区域,在每个容置槽设置芯片;其中,容置槽裸露承载板,芯片远离承载板的表面包括电连接区域。

可以理解的是,在功率器件的实际制作过程中,可以一次制作多个功率器件,即在待切割金属板上可以包括多个器件区域,每个器件区域均可以制作成一个功率器件,故待切割金属板上的多个器件区域间隔设置,相邻的器件区域之间具有切割边界。另外,功率器件要实现其功能需要具有芯片,芯片是功率器件的核心部分,其内部含有集成电路,因此,可以在待切割金属板上的每个器件区域蚀刻出容置槽,并在每个容置槽中容置芯片,其中芯片远离承载板的表面包括电连接区域。为了后续将芯片中的电路与外界连接,本申请的容置槽需要将承载板裸露出来,即在待切割金属板上蚀刻出的容置槽贯穿待切割金属板的第一表面和第二表面。另外,本实施例采用将待切割金属板进行蚀刻得到容置槽的方式,相对于传统的激光开槽工艺来说降低了成产成本。

S303:在器件区域的容置槽填充第一绝缘封装层,第一绝缘封装部不覆盖芯片的电连接区域。

在将芯片置于容置槽之后,为了对芯片的结构进行固定和保护,避免芯片损坏以及短路,需要对容置槽填充第一绝缘封装层;此时,第一绝缘封装部14不覆盖容置槽中的芯片的远离承载板的表面的电连接区域。可以理解的是,芯片的靠近承载板的表面具有芯片电路的外接点,在将芯片置于容置槽时,该外接点与承载板相贴合,故第一绝缘封装部14也不覆盖容置槽中的芯片的靠近承载板的表面的外接点。

S304:在待切割金属板远离承载板的第一表面上形成金属层,以将芯片的电连接区域与待切割金属板电连接。

通过在待切割金属板远离承载板的第一表面上形成金属层,使得金属层覆盖待切割金属板的第一表面和芯片的远离承载板的表面的电连接区域,因此芯片的远离承载板的表面的电连接区域与待切割金属板的第一表面通过金属层形成电连接,即芯片的远离承载板的表面的电连接区域通过金属层以及待切割金属板导通至待切割金属板的第二表面。

另外,本实施例中的金属层所采用的的金属材料能使金属层与芯片的背面的电连接区域形成低电阻连接,待切割金属板所采用的的金属材料可以是铜,也可以是其它的可以电镀沉积的金属材料;例如,当金属层为铜层时,待切割金属板可以是镍、银等能沉积金属铜的金属板。

S305:在金属层远离承载板一侧形成第二绝缘封装层。

可以理解的是,由于芯片的远离承载板的表面的电连接区域通过金属层以及待切割金属板导通至待切割金属板的第二表面,且芯片的靠近承载板的表面的外接点,于是本申请所制作的功率器件可以直接通过芯片的靠近承载板的表面的外接点以及待切割金属板的第二表面进行后续的焊接,即本申请所制作的功率器件可以仅在具有待切割金属板的第二表面的这一面进行后续的焊接,于是,可以在金属层远离承载板一侧形成第二绝缘封装层,第二绝缘封装层可以对金属层、待切割金属板以及芯片进行绝缘保护,可以极大提高功率器件的抗氧化能力和可靠性。

可以理解的是,本实施例中第一绝缘封装部和/或第二绝缘封装部的封装材料可以为树脂或者塑料。例如,可以通过丝印树脂或者层压聚丙烯等热塑性塑料的方式来对放置了芯片之后的容置槽进行填充以及在金属层远离承载板一侧形成第二绝缘封装层,既可以使成本较低,又能保证对芯片进行可靠的固定或者对器件结构进行保护。

S306:将待切割金属板与承载板分离,并将多个器件区域分离,以形成多个功率器件。

在金属层远离承载板一侧形成第二绝缘封装层后,将待切割金属板与承载板分离,并将待切割金属板上的多个器件区域分离,即自相邻的器件区域之间的切割边界将相邻的器件区域分离开来,于是每个分离开的器件区域各自形成一个功率器件。可以理解的是,由于将待切割金属板与承载板分离,于是本申请所制作的功率器件中原先靠近承载板一侧的芯片和待切割金属板的表面直接裸露于外部,因此本申请所制作的功率器件可以直接通过裸露于外部的芯片的表面的外接点以及待切割金属板的第二表面(此时待切割金属板已经被切割)进行后续的焊接,即本申请所制作的功率器件可以将裸露于外部的芯片和待切割金属板的第二表面作为焊接面。

本实施例中,首先提供一待切割金属板,待切割金属板设置于承载板上;然后在待切割金属板上蚀刻出多个间隔设置且设有容置槽的器件区域,在每个容置槽设置芯片,其中,容置槽裸露承载板,芯片远离承载板的表面包括电连接区域;在器件区域的容置槽填充第一绝缘封装层;接着在待切割金属板远离承载板的第一表面上形成金属层,以将芯片的电连接区域与待切割金属板电连接;然后在金属层远离承载板一侧形成第二绝缘封装层;最后将待切割金属板与承载板分离,并将多个器件区域分离,以形成多个功率器件。通过上述先在设置于承载板上的待切割金属板上蚀刻出贯穿的容置槽,并在容置槽中设置芯片,然后将芯片的远离承载板的表面的电连接区域与待切割金属板通过金属层形成电连接,并在金属层上形成第二绝缘封装层,由于容置槽裸露承载板,以使得在将待切割金属板与承载板分离后,原先靠近承载板一侧的芯片和待切割金属板的表面直接裸露于外部,将裸露于外部的芯片和待切割金属板的表面作为焊接面,在将多个器件区域分离后,所形成的的功率器件具有裸露在外的焊接面,并且通过该焊接面直接进行散热,加强了功率器件的散热效果,大大减小了芯片封装带来的内阻,从而可以保证功率器件的稳定性。另外本申请实施例的制作方法简单,便于大批量制作功率器件,制作成本低。

请参阅图4,图4为本申请功率器件的制作方法的第二实施例的流程示意图。本实施例中的功率器件的制作方法包括以下步骤:

S401:提供一待切割金属板,待切割金属板设置于承载板上。

在本实施场景中,本实施例提供的步骤S401与本申请提供的一种功率器件的制作方法的第一实施例中的步骤S301基本类似,此处不再赘述。

S402:在待切割金属板上分别蚀刻出多个裸露承载板的分割槽和多个容置槽,并利用分割槽将待切割金属板划分为多个器件区域,每个器件区域均具有至少一个容置槽。

S403:在每个容置槽内设置一个芯片;其中,芯片具有相对的正面以及背面,正面具有凸点,正面位于靠近承载板一侧,凸点的至少部分与承载板相贴合,背面位于远离承载板一侧。

S404:在器件区域的容置槽填充第一绝缘封装层,第一绝缘封装部不覆盖芯片的电连接区域。

S405:在待切割金属板远离承载板的第一表面上形成金属层,以将芯片的电连接区域与待切割金属板电连接。

S406:在金属层远离承载板一侧形成第二绝缘封装层。

S407:将待切割金属板与承载板分离,并将多个器件区域分离,以形成多个功率器件。

在本实施场景中,本实施例提供的步骤S404-S407与本申请提供的一种功率器件的制作方法的第一实施例中的步骤S303-S306基本类似,此处不再赘述。

上述步骤S302具体包括本实施例中的步骤S402和S403,本实施例与上述功率器件的制作方法的第一实施例的区别在于,本实施例中的待切割金属板上所包括的多个器件区域可以通过在待切割金属板上蚀刻多个裸露承载板的分割槽来实现,即利用在待切割金属板上蚀刻出的多个裸露承载板的分割槽来将待切割金属板划分为多个器件区域。另外,本实施例中的芯片具有相对的正面以及背面,正面具有凸点,正面位于靠近承载板一侧,背面位于远离承载板一侧,即将芯片倒置于容置槽中;可以理解的是,该凸点即为上述的芯片的靠近承载板的表面所具有的芯片电路的外接点。

请参阅图5,图5为本申请功率器件的制作方法的第三实施例的流程示意图。本实施例中的功率器件的制作方法包括以下步骤:

S501:提供一待切割金属板,待切割金属板设置于承载板上。

S502:在待切割金属板上分别蚀刻出多个裸露承载板的分割槽和多个容置槽,并利用分割槽将待切割金属板划分为多个器件区域,每个器件区域均具有至少一个容置槽。

S503:在每个容置槽内设置一个芯片;其中,芯片具有相对的正面以及背面,正面具有凸点,正面位于靠近承载板一侧,凸点的至少部分与承载板相贴合,背面位于远离承载板一侧。

在本实施场景中,本实施例提供的步骤S501-S503与本申请提供的一种功率器件的制作方法的第二实施例中的步骤S401-S403基本类似,此处不再赘述。

S504:在待切割金属板远离承载板一侧覆盖第一绝缘封装层,且第一绝缘封装层填充容置槽和分割槽。

S505:将待切割金属板的第一表面上的第一绝缘封装层去除,以使芯片的背面以及待切割金属板的第一表面裸露。

S506:在待切割金属板远离承载板的第一表面上形成金属层,以将芯片的电连接区域与待切割金属板电连接。

S507:在金属层远离承载板一侧形成第二绝缘封装层。

S508:将待切割金属板与承载板分离,并将多个器件区域分离,以形成多个功率器件。

在本实施场景中,本实施例提供的步骤S506-S508与本申请提供的一种功率器件的制作方法的第二实施例中的步骤S405-S407基本类似,此处不再赘述。

上述步骤S404具体包括本实施例中的步骤S504和S505,本实施例与上述功率器件的制作方法的第二实施例的区别在于,本实施例在容置槽中设置芯片之后,在待切割金属板远离承载板一侧覆盖第一绝缘封装层,第一绝缘封装层使用的封装材料为具有热塑性的塑料或树脂,因此在将具有流动性的封装材料覆盖于待切割金属板的第一表面上时,封装材料会流至待切割金属板上蚀刻出的多个分割槽和容置槽中,即第一绝缘封装层填充容置槽和分割槽,此时第一绝缘封装层将芯片的背面以及待切割金属板的第一表面覆盖住了,因此需要将超出待切割金属板的第一表面之上的部分第一绝缘封装层通过研磨等方式去除,以使芯片的背面以及待切割金属板的第一表面裸露,以便于后续通过金属层将芯片的背面的电连接区域与待切割金属板的第一表面形成电连接。

请参阅图6、图7a-图7i,其中,图6为本申请功率器件的制作方法的第四实施例的流程示意图,图7a-图7i为图6中步骤S601-S609对应的一实施方式的结构示意图。本实施例中的功率器件的制作方法包括以下步骤:

S601:提供一待切割金属板,待切割金属板设置于承载板上。

具体地,如图7a所示,在一实施方式中,承载板21上承载有待切割金属板20,待切割金属板20具有相对设置的第一表面200和第二表面202,第二表面202与承载板21相贴合。

S602:在待切割金属板上分别蚀刻出多个裸露承载板的分割槽和多个容置槽,并利用分割槽将待切割金属板划分为多个器件区域,每个器件区域均具有至少一个容置槽。

具体地,如图7b所示,在一实施方式中,在待切割金属板20上分别蚀刻出多个裸露承载板21的分割槽206和多个容置槽204,并利用分割槽206将待切割金属板20划分为多个器件区域A,每个器件区域A均具有至少一个容置槽204。

S603:在每个容置槽内设置一个芯片;其中,芯片具有相对的正面以及背面,正面具有凸点,正面位于靠近承载板一侧,凸点的至少部分与承载板相贴合,背面位于远离承载板一侧。

具体地,如图7c所示,在一实施方式中,在每个容置槽204内设置一个芯片22;其中,芯片22具有相对的正面220以及背面222,正面220具有凸点224,正面220位于靠近承载板21一侧,背面222位于远离承载板21一侧;芯片22的高度与待切割金属板20的厚度相同,此时,凸点224贴靠于承载板21,背面222与待切割金属板20的第一表面200齐平。

S604:在待切割金属板远离承载板一侧覆盖第一绝缘封装层,且第一绝缘封装层填充容置槽和分割槽。

具体地,如图7d所示,在一实施方式中,在待切割金属板20远离承载板21一侧覆盖第一绝缘封装层24,由于第一绝缘封装层24使用的封装材料为具有热塑性的塑料,因此在将具有流动性的封装材料覆盖于待切割金属板20的第一表面200上时,封装材料会流至待切割金属板20上蚀刻出的多个分割槽206和容置槽204中,即第一绝缘封装层24填充容置槽204和分割槽206。

S605:将待切割金属板的第一表面上的第一绝缘封装层去除,以使芯片的背面以及待切割金属板的第一表面裸露。

具体地,结合图7d和图7e,在一实施方式中,在待切割金属板20远离承载板21一侧覆盖第一绝缘封装层24后,第一绝缘封装层24将芯片22的背面222以及待切割金属板20的第一表面200覆盖住了,因此需要将超出待切割金属板20的第一表面200之上的部分第一绝缘封装层24通过研磨等方式去除,以使芯片22的背面222以及待切割金属板20的第一表面200裸露。

在本实施场景中,本实施例提供的步骤S601-S605与本申请提供的一种功率器件的制作方法的第三实施例中的步骤S501-S505基本类似,可参照上述功率器件的制作方法的第三实施例中的具体内容。

S606:在第一表面上覆盖一层金属层,金属层与裸露的芯片的背面以及待切割金属板电连接,以将芯片的电连接区域与待切割金属板电连接。

具体地,结合图7f,在一实施方式中,在第一表面200上覆盖一层金属层26,金属层26与裸露的芯片22的背面222以及待切割金属板20电连接,以将芯片22的背面222的电连接区域与待切割金属板20电连接。

S607:将覆盖于分割槽上的金属层蚀刻去除,以使相邻的器件区域之间的金属层不连接。

具体地,结合图7f和7g,在一实施方式中,将覆盖于分割槽206上的金属层26蚀刻去除,以使相邻的器件区域A之间的金属层26不连接。

上述步骤S506具体包括本实施例中的步骤S606和S607,本实施例与上述功率器件的制作方法的第三实施例的区别在于,本实施例在待切割金属板的第一表面上覆盖一层金属层以将芯片的背面的电连接区域与待切割金属板的第一表面电连接后,为了便于后续将多个器件区域分离,因此需要在覆盖金属层之后将覆盖于分割槽上的金属层部分蚀刻去除,以使相邻的器件区域之间的金属层不连接。可以理解的是,在其他实施例中,也可以不在覆盖金属层之后立即去除覆盖于分割槽上的金属层部分,而是在后续将多个器件区域分离时再将覆盖于分割槽上的金属层部分去除。

S608:在金属层远离承载板一侧形成第二绝缘封装层。

具体地,结合图7h,在一实施方式中,在金属层26远离承载板21一侧形成第二绝缘封装层28。

S609:将待切割金属板与承载板分离,并将多个器件区域分离,以形成多个功率器件。

具体地,结合图7h和7i,在一实施方式中,将待切割金属板20与承载板21分离,并将多个器件区域A自分割槽206切割开来,从而形成多个功率器件。

在本实施场景中,本实施例提供的步骤S608-S609与本申请提供的一种功率器件的制作方法的第三实施例中的步骤S507-S508基本类似,可参照上述功率器件的制作方法的第三实施例中的具体内容。

进一步地,第二绝缘封装层与位于分割槽中的第一绝缘封装层相连接。可以理解的是,第二绝缘封装层使用的封装材料为具有热塑性的塑料或树脂,由于在步骤S607中将覆盖于分割槽上的金属层部分蚀刻去除了,因此步骤S608中在金属层远离承载板一侧形成第二绝缘封装层时,具有流动性的封装材料会流至分割槽上,于是第二绝缘封装层与位于分割槽中的第一绝缘封装层相连接。

在一实施例中,芯片的背面与待切割金属板的第一表面齐平。可以理解的是,由于芯片的背面与待切割金属板的第一表面齐平,故芯片的背面与待切割金属板的第一表面不存在高度差,因此分别覆盖于芯片的背面以及待切割金属板的第一表面上的金属层部分以及第二绝缘封装层部分也不存在高度差,使得所制得的功率器件具有较小的结构厚度,便于电子设备的小型化设计。在其他实施例中,芯片的背面也可以高于或者低于待切割金属板的第一表面;可以理解的是,当芯片的背面也可以高于或者低于待切割金属板的第一表面时,可以在将待切割金属板的第一表面上的第一绝缘封装层去除的步骤中同时将芯片的背面磨掉部分,至芯片的背面与待切割金属板的第一表面齐平,然后通过蒸镀等工艺实现将芯片的背面与待切割金属板的第一表面互联;也可以采用化学方式将待切割金属板的第一表面上的第一绝缘封装层去除,例如将待切割金属板的第一表面上的第一绝缘封装层以及芯片的背面上的第一绝缘封装层溶解掉,从而露出芯片的背面和待切割金属板的第一表面,再在第一表面上覆盖金属层以将芯片的电连接区域与待切割金属板电连接。

请参阅图8,图8为本申请功率器件的制作方法的第五实施例的流程示意图。本实施例中的功率器件的制作方法包括以下步骤:

S801:提供一待切割金属板,待切割金属板设置于承载板上。

在本实施场景中,本实施例提供的步骤S801与本申请提供的一种功率器件的制作方法的第一实施例中的步骤S301基本类似,此处不再赘述。

S802:待切割金属板上具有多个器件区域,在每个器件区域中蚀刻出至少一个容置槽。

S803:在每个容置槽内设置一个芯片;其中,芯片具有相对的正面以及背面,正面具有凸点,正面位于靠近承载板一侧,凸点的至少部分与承载板相贴合,背面位于远离承载板一侧。

S804:在容置槽内填充塑封材料,以在芯片周围形成第一绝缘封装层,且第一绝缘封装层与第一表面齐平。

S805:在待切割金属板远离承载板的第一表面上形成金属层,以将芯片的电连接区域与待切割金属板电连接。

S806:在金属层远离承载板一侧形成第二绝缘封装层。

S807:将待切割金属板与承载板分离,并将多个器件区域分离,以形成多个功率器件。

在本实施场景中,本实施例提供的步骤S805-S807与本申请提供的一种功率器件的制作方法的第一实施例中的步骤S304-S306基本类似,此处不再赘述。

上述步骤S302具体包括本实施例中的步骤S802和S803,本实施例与上述功率器件的制作方法的第一实施例的区别在于,本实施例中的待切割金属板上所包括的多个器件区域可以预先标记,此时不需要通过在待切割金属板上蚀刻多个裸露承载板的分割槽来形成多个器件区域,即此时只需要在每个预先标记出的器件区域中蚀刻出至少一个容置槽即可。由于没有蚀刻出分割槽,故在容置槽内填充第一绝缘封装层时,只需要将塑封材料填充进容置槽内,即可在芯片周围形成第一绝缘封装层,此时第一绝缘封装层具有的最高平面可以与第一表面齐平。

请参阅图9,图9为本申请功率器件的制作方法的第六实施例的流程示意图。本实施例的功率器件的制作方法包括以下步骤:

S901:提供一待切割金属板,待切割金属板设置于承载板上。

S902:待切割金属板上具有多个器件区域,在每个器件区域中蚀刻出至少一个容置槽。

S903:在每个容置槽内设置一个芯片;其中,芯片具有相对的正面以及背面,正面具有凸点,正面位于靠近承载板一侧,凸点的至少部分与承载板相贴合,背面位于远离承载板一侧。

S904:在容置槽内填充塑封材料,以在芯片周围形成第一绝缘封装层,且第一绝缘封装层与第一表面齐平。

在本实施场景中,本实施例提供的步骤S901-S904与本申请提供的一种功率器件的制作方法的第五实施例中的步骤S801-S804基本类似,此处不再赘述。

S905:在第一表面上覆盖一层金属层,金属层与芯片的背面以及待切割金属板电连接,以将芯片的电连接区域与待切割金属板电连接。

S906:沿着多个器件区域的边界蚀刻出多个裸露承载板的分割槽,以使相邻的器件区域之间的金属层以及待切割金属板不连接。

S907:在金属层远离承载板一侧形成第二绝缘封装层。

S908:将待切割金属板与承载板分离,并将多个器件区域分离,以形成多个功率器件。

在本实施场景中,本实施例提供的步骤S907-S908与本申请提供的一种功率器件的制作方法的第五实施例中的步骤S806-S807基本类似,此处不再赘述。

上述步骤S805具体包括本实施例中的步骤S905和S906,本实施例与上述功率器件的制作方法的第五实施例的区别在于,由于待切割金属板上所包括的多个器件区域可以预先标记,故在步骤S802时并未蚀刻出分割槽,但由于后续步骤S908中需要将多个器件区域分离,因此可以在第一表面上覆盖一层金属层以将芯片的电连接区域与待切割金属板电连接后,沿着多个器件区域的边界对金属层以及待切割金属板进行蚀刻,蚀刻出多个裸露承载板的分割槽,以使相邻的器件区域之间的金属层以及待切割金属板不连接。本实施例与上述第四实施例的区别在于,本实施例只需要在步骤S906中沿着多个器件区域的边界进行一次蚀刻即可,而第四实施例中的方法需要在步骤S602和步骤S607中分别沿着多个器件区域的边界进行一次蚀刻过程。

进一步地,第二绝缘封装层填充分割槽。可以理解的是,由于本实施例只在步骤S906中沿着多个器件区域的边界进行一次蚀刻,即本实施例的第一绝缘封装层仅填充于容置槽中,而第二绝缘封装层使用的封装材料为具有热塑性的塑料或树脂,因此步骤S907中在金属层远离承载板一侧形成第二绝缘封装层时,具有流动性的封装材料会流至分割槽中,于是第二绝缘封装层填充分割槽。

本申请的功率器件可通过本申请任意实施例提供的功率器件的制作方法制备得到。

本申请还提供一种电子设备,该电子设备具有上述任意一种功率器件。电子设备还可以包括与集成电路配合的显示屏幕以及与集成电路配合的无线收发器等部件。电子设备可以是智能电话、计算机、平板电脑、可穿戴设备、移动电源等。

应当说明的是,在本申请中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效原理变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种功率器件的制作方法、功率器件和电子设备

- 功率器件、电力电子设备及功率器件的制作方法