一种新型中温温差电材料的制备方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于温差电材料技术领域,尤其是涉及一种新型中温温差电材料的制备方法。

背景技术

温差电材料(热电材料)是一种利用材料中载流子和晶格振动之间相互作用,实现热能和电能直接相互转换的功能材料。由温差电材料制作的温差发电器具有结构紧凑、可靠性高、抗恶劣环境能力强,且不需维护、也不受环境影响等特点,其在航空航天、军事、海洋及医学等领域都得到了广泛的应用。提高温差发电器的热电转换效率可以减少放射性同位素热源的用量,降低成本,多年来众多研究者一直在这方面进行着不懈的努力和探索。而提高温差发电器的热电转换效率的主要途径是改善温差电材料的热电性能。

(GeTe)

发明内容

本发明要解决的问题是提供一种新型中温温差电材料的制备方法,有效的解决TAGS体系材料在工作温度范围内也是挥发严重,影响其电热性能和机械性能,影响长期工作的稳定性的问题,为今后制备深空探测用高热电转换效率温差发电器打下了良好的基础。

为解决上述技术问题,本发明采用的技术方案是:一种新型中温温差电材料的制备方法,包括以下步骤:S1:将原料破碎成直径不超过30mm的小块,取所述小块放置在滤纸上;S2:按照一定的化学计量比称量所述小块,将所述小块加入至坩埚后开始熔炼,得到铸锭;S3:将所述铸锭进行研磨,将研磨后得到的粉末用目筛进行过筛;S4:将过筛后的所述粉末装入到模具中进行热压烧结,得到烧结材料;S5:将所述烧结材料放入退火炉进行退火处理,得到新型中温温差电材料。

优选地,所述原料为Ge、Te、Ag、Sb单质的组合。

优选地,所述步骤S2中,所述化学计量比为(GeTe)

优选地,所述步骤S2中,熔炼温度为700-900℃,熔炼时间为0.5-2h。

优选地,所述步骤S3中,所述研磨方式为球磨,将所述铸锭放入球磨机中,通入保护气氛后进行球磨。

优选地,所述保护气氛为氦气、氩气、氮气、氢氩混合气中一种或多种组合。

优选地,所述球磨时间为2-24h。

优选地,所述步骤S3中,所述目筛规格为170-300目。

优选地,所述步骤S4中,所述粉末在热压烧结中热压温度为300-600℃,热压压力为40-80MPa,保温时间为0.5-2h。

优选地,所述步骤S5中,所述烧结材料进行退火处理时退火温度为300-1000℃,保温时间为4-48h。

由于以一定的化学计量比配比原料,再进行研磨过筛,热压烧结成型,可以有效的解决TAGS体系材料在工作温度范围内也是挥发严重,影响其电热性能和机械性能,影响长期工作的稳定性的问题,优化材料的机械性能和热电性能,又降低了挥发性,为今后制备深空探测用高热电转换效率温差发电器打下了良好的基础。

附图说明

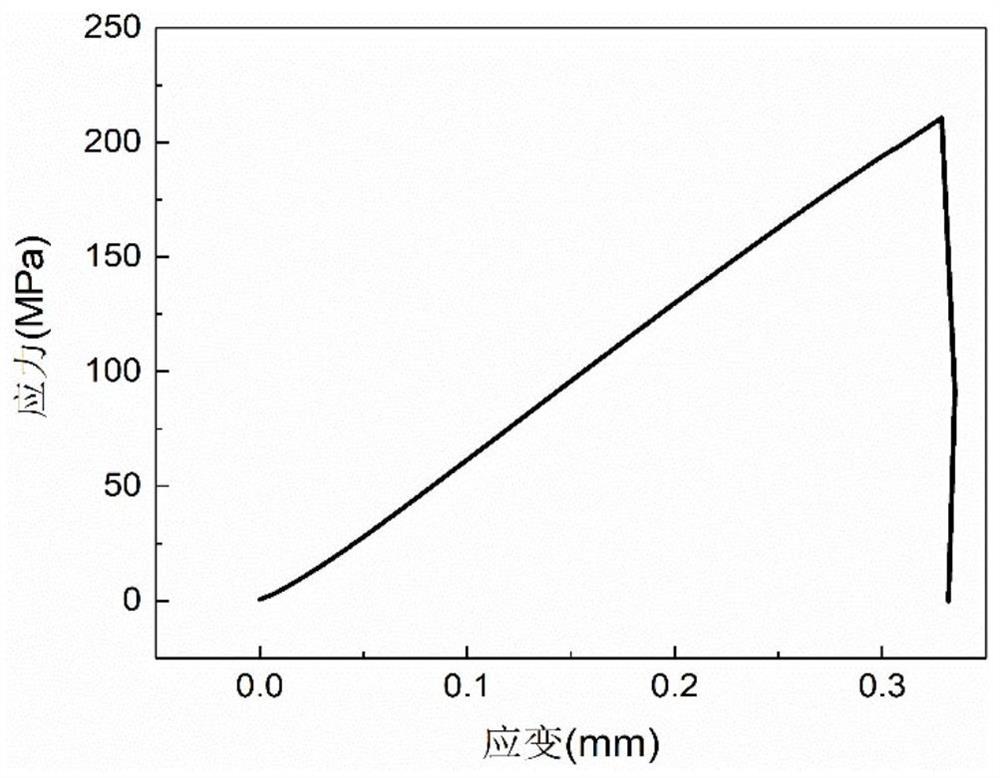

图1是本发明实施例一种新型中温温差电材料的制备方法TAGS材料抗压强度示意图

图2是本发明实施例一种新型中温温差电材料的制备方法TAGS材料热电优值随温度变化曲线示意图

具体实施方式

下面结合实施例和附图对本发明进一步说明:

实施例1

S1:原料粉碎:将真空包装的原料碲锭、锑锭、锗锭分别放在滤纸上,用木榔头隔着包装将材料砸成小块。打开包装袋,用镊子夹取直径不超过30mm的小块放在干净的滤纸上。将原料粉碎选择30mm一下的原料块,可以使得在步骤S2中进行熔炼时可以更好的熔炼原料,防止出现大块原料结块,不能全部完全熔炼。

S2:合金熔炼:按照(GeTe)

S3:球磨过筛:将步骤S2熔炼后的合金放入球磨罐中,通入氮气后球磨8小时,将球磨后得到的合金粉末用200目的目筛进行过筛。进行球磨后的合金粉末会比普通破碎后的粉末更加细密均匀,不会浪费合金粉末,减小生产成本。

S4:热压烧结:将步骤3过筛后的合金粉末装入到石墨模具中,在500℃、50MPa下进行真空热压烧结,保温保压1小时。经过热压烧结得出来的产品是将原料固溶合金化,增强材料对声子的散射,可以将该温差电材料有更好的电热性能和机械性能,且降低材料的高温挥发性。

S5:退火处理:将步骤S4得到的烧结材料放入退火炉进行退火处理,退火温度为400℃,保温时间为24小时。

实施例2

S1:原料粉碎:将真空包装的原料碲锭、锑锭、锗锭分别放在滤纸上,用木榔头隔着包装将材料砸成小块。打开包装袋,用镊子夹取直径不超过30mm的小块放在干净的滤纸上。

S2:合金熔炼:按照(GeTe)

S3:球磨过筛:将步骤S2熔炼后的合金放入球磨罐中,通入氩气后球磨24小时,将球磨后得到的合金粉末用300目的目筛进行过筛。

S4:热压烧结:将步骤3过筛后的合金粉末装入到石墨模具中,在600℃、80MPa下进行真空热压烧结,保温保压2小时。

S5:退火处理:将步骤S4得到的烧结材料放入退火炉进行退火处理,退火温度为1000℃,保温时间为48小时。

实施例3

S1:原料粉碎:将真空包装的原料碲锭、锑锭、锗锭分别放在滤纸上,用木榔头隔着包装将材料砸成小块。打开包装袋,用镊子夹取直径不超过30mm的小块放在干净的滤纸上。

S2:合金熔炼:按照(GeTe)

S3:球磨过筛:将步骤S2熔炼后的合金放入球磨罐中,通入氮气后球磨8小时,将球磨后得到的合金粉末用250目的目筛进行过筛。

S4:热压烧结:将步骤3过筛后的合金粉末装入到石墨模具中,在300℃、40MPa下进行真空热压烧结,保温保压1小时。

S5:退火处理:将步骤S4得到的烧结材料放入退火炉进行退火处理,退火温度为300℃,保温时间为4小时。

实施例4

S1:原料粉碎:将真空包装的原料碲锭、锑锭、锗锭分别放在滤纸上,用木榔头隔着包装将材料砸成小块。打开包装袋,用镊子夹取直径不超过30mm的小块放在干净的滤纸上。

S2:合金熔炼:按照(GeTe)

S3:球磨过筛:将步骤S2熔炼后的合金放入球磨罐中,通入氮气后球磨8小时,将球磨后得到的合金粉末用170目的目筛进行过筛。

S4:热压烧结:将步骤3过筛后的合金粉末装入到石墨模具中,在400℃、60MPa下进行真空热压烧结,保温保压1.5小时。

S5:退火处理:将步骤S4得到的烧结材料放入退火炉进行退火处理,退火温度为900℃,保温时间为20小时。

如图1一种新型中温温差电材料的制备方法TAGS材料抗压强度示意图所示,TAGS材料的抗压强度最高能达到210MPa,提高了温差电材料的机械强度,以后应用在深空探测航天器上可以增加使用时长。该材料的成功制备能够提高深空探测用同位素温差电池的热电转换效率,减少放射性同位素热源的用量,降低发电器成本。

如图2一种新型中温温差电材料的制备方法TAGS材料热电优值随温度变化曲线示意图所示,TAGS材料的热电优值在500℃时可以达到1.8,降低了温差电材料的挥发性,使得热电性能得到了大幅度的提高,可以大幅降低生产成本,提高使用时间。

以上对本发明的多个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种新型中温温差电材料的制备方法

- 一种采用新型沟道孔电连接层材料的3D NAND闪存制备方法及闪存