耐热辐射的大抽速低温泵

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及真空设备领域,具体涉及耐热辐射的大抽速低温泵。

背景技术

低温泵是真空技术领域广泛使用的一种高真空泵,其基于低温冷凝和低温吸附原理具有真正的无油洁净特性。现有技术中,如公开号为CN210013796U的中国实用新型专利公开了一种可持续抽真空的低温泵装置,包括三通装置、两套低温泵,两套低温泵由第一低温泵和第二低温泵组成,三通装置中的两通道分别与一套低温泵的吸气口联通,且这两通道上均设有开关阀门,三通装置中的剩余一通道联通真空腔室。该低温泵装置可持续抽真空工作、无需停机再生,应用前景广泛。低温泵在应用当中希望在低温泵口径确定的情况下可以提供大的抽速和大的气体容量,但也常常会使得冷板承受过高的热辐射致使其温度超过工作温度而不能正常工作。现有技术中,公开号为US20170009756A1的美国发明专利公布了几种一级冷板结构的设计方案,可以实现最大抽速、最小热辐射以及最大气体容量当中的一种或两种目的。但是受低温泵工作原理的限制,很多产生较强热辐射环境的场合,如玻璃和光学镀膜工艺过程,往往会对低温泵的冷板(一级和二级冷板)造成过大的热辐射从而使其温度升高而不能正常工作,行业内通常的做法是在低温泵口水平放置一块水平金属挡板来减弱辐射源对低温泵冷板的辐射热量,但因流阻的影响,此种方案不可避免的会使低温泵的有效气体抽速减少很多。无法兼顾增强低温泵耐热辐射能力与大的气体抽速。

发明内容

本发明所要解决的技术问题在于:现有技术中低温泵无法兼顾耐热辐射能力与大抽速的技术问题。

本发明是通过以下技术手段实现解决上述技术问题的:一种耐热辐射的大抽速低温泵,包括制冷机,制冷机上安装有壳体,制冷机的冷头位于壳体中;

所述冷头上设置有一级冷板、二级冷板;

所述壳体的开口处设置有前置挡板,自壳体的开口进入的热辐射能够穿过前置挡板打在壳体上被反射和吸收,自壳体的开口进入的气体能够被前置挡板引导至一级冷板、二级冷板处。

本发明中的耐热辐射的大抽速低温泵在实际应用时,来自用户工艺腔体的热辐射和气体进入低温泵吸气口,即进入壳体的开口,热辐射穿过前置挡板打在壳体上被进一步反射和吸收,气体绝大多数部分被前置挡板反射到一级冷板、二级冷板上进一步被冷凝。通过本方案的前置挡板结构,可基本实现热辐射和气体分子分离的目的,从而极大减少低温泵冷板接收到的热辐射,并且由于气体运动通道相对顺畅,可以实现较高的气体抽速,从而兼顾耐热辐射能力与大抽速。

优化的,所述壳体包括第一壳体、第二壳体,所述第一壳体安装在制冷机上,冷头、一级冷板、二级冷板均位于第一壳体中;

第二壳体上设置开口,前置挡板设置在第二壳体中,所述第一壳体、第二壳体之间通过真空法兰连接。

将壳体分成第一壳体、第二壳体,并通过真空法兰连接,可实现灵活装拆。

优化的,气体从壳体的开口处进入的方向为第一方向,气体流向一级冷板、二级冷板的方向为第二方向,所述第一方向垂直于第二方向;

所述前置挡板倾斜设置在壳体中,壳体的开口沿着第一方向的投影位于前置挡板上,一级冷板、二级冷板沿着与第二方向相反的方向的投影位于前置挡板上,壳体的开口及一级冷板、二级冷板位于前置挡板的同一侧。

优化的,所述前置挡板为平板。

优化的,所述前置挡板与第一方向之间的夹角为45°。

优化的,所述前置挡板为弧形,且壳体的开口及一级冷板、二级冷板位于前置挡板凹陷的一侧。

将前置挡板设置成弧形的,可以确保热辐射穿过前置挡板的同时,弧形的前置挡板能够很好的引导气体流向一级冷板、二级冷板,兼顾耐热辐射能力与大抽速。

优化的,所述一级冷板包括辐射冷屏、障板,所述辐射冷屏为圆筒形,辐射冷屏套设在冷头上,且辐射冷屏与冷头同轴,辐射冷屏内端与冷头连接,辐射冷屏外端开口,辐射冷屏开口处设置障板;

所述二级冷板设置在冷头上,二级冷板位于辐射冷屏内部。

优化的,所述障板为圆环形的板状,沿气体进入障板的方向,障板的直径逐渐变大。

优化的,所述二级冷板为圆盘形,二级冷板的边缘向辐射冷屏内端方向弯曲。

优化的,所述前置挡板为玻璃板。

玻璃能够确保热辐射能够顺利穿过前置挡板打在壳体上被反射和吸收,同时还能够引导气体流向一级冷板、二级冷板处,热辐射穿透及气体引导效果较佳,且成本较低、易于获取。

本发明的优点在于:

1.本发明中的耐热辐射的大抽速低温泵在实际应用时,来自用户工艺腔体的热辐射和气体进入低温泵吸气口,即进入壳体的开口,热辐射穿过前置挡板打在壳体上被进一步反射和吸收,气体绝大多数部分被前置挡板反射到一级冷板、二级冷板上进一步被冷凝。通过本方案的前置挡板结构,可基本实现热辐射和气体分子分离的目的,从而极大减少低温泵冷板接收到的热辐射,并且由于气体运动通道相对顺畅,可以实现较高的气体抽速,从而兼顾耐热辐射能力与大抽速。

2.将壳体分成第一壳体、第二壳体,并通过真空法兰连接,可实现灵活装拆。

3.将前置挡板设置成弧形的,可以确保热辐射穿过前置挡板的同时,弧形的前置挡板能够很好的引导气体流向一级冷板、二级冷板,兼顾耐热辐射能力与大抽速。

4.玻璃能够确保热辐射能够顺利穿过前置挡板打在壳体上被反射和吸收,同时还能够引导气体流向一级冷板、二级冷板处,热辐射穿透及气体引导效果较佳,且成本较低、易于获取。

附图说明

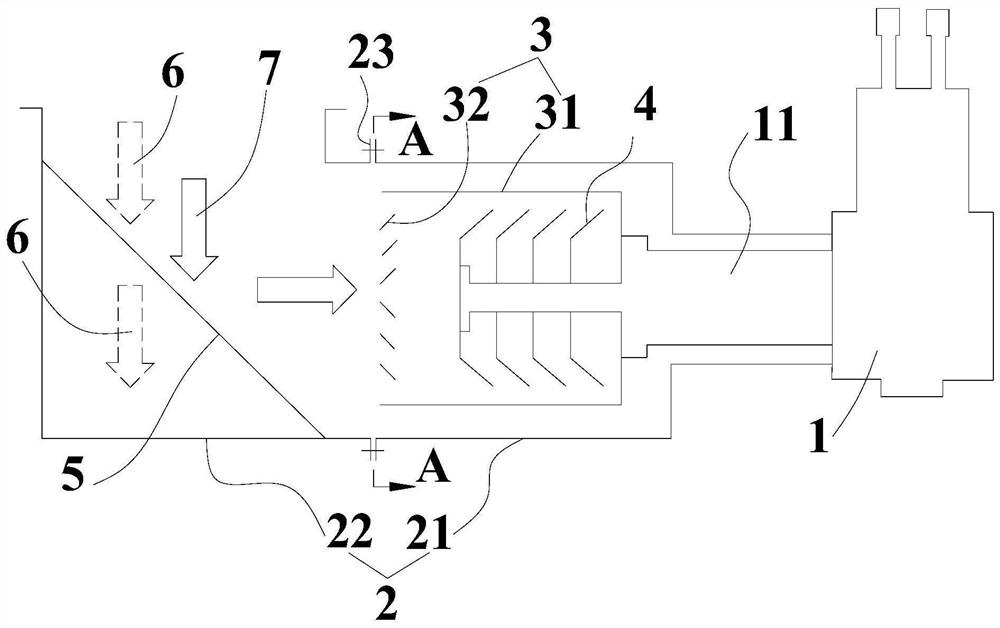

图1为本发明实施例中耐热辐射的大抽速低温泵的示意图(前置挡板为平板);

图2为本发明实施例中耐热辐射的大抽速低温泵的示意图(前置挡板为弧形);

图3为图1中A-A的剖视图(障板为圆环形);

图4为图1中A-A的剖视图(障板为长条形);

其中,

制冷机-1、冷头-11;

壳体-2、第一壳体-21、第二壳体-22、真空法兰-23;

一级冷板-3、辐射冷屏-31、障板-32;

二级冷板-4;

前置挡板-5;

热辐射-6;

气体-7。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,一种耐热辐射的大抽速低温泵,包括制冷机1、壳体2、一级冷板3、二级冷板4、前置挡板5。

如图1所示,制冷机1上安装有壳体2,制冷机1的冷头11位于壳体2中,冷头11为低温泵系统提供冷源;所述冷头11上设置有一级冷板3、二级冷板4,进一步的,所述一级冷板3、二级冷板4上粘有活性炭颗粒,一级冷板3、二级冷板4最终分别达到100K以下和20K以下的极低温度,从而实现对气体的捕获。

如图1所示,所述壳体2的开口处设置有前置挡板5,前置挡板5对光线等热辐射具有全透特性,所述前置挡板5为玻璃板,自壳体2的开口进入的热辐射6能够穿过前置挡板5打在壳体2上被反射和吸收,自壳体2的开口进入的气体7能够被前置挡板5引导至一级冷板3、二级冷板4处。

所述制冷机1为现有技术,如图1所示,所述壳体2包括第一壳体21、第二壳体22,所述第一壳体21安装在制冷机1上,冷头11、一级冷板3、二级冷板4均位于第一壳体21中;为便于描述及理解,如图1所示,以制冷机1所处的位置为右,冷头11朝左,其余方位以此为基准类推,此方位设定仅用于描述本方案,而不能理解为对方案的限制。

具体的,如图1所示,所述第一壳体21为阶梯圆筒形状,第一壳体21左端的直径大于右端的直径,其右端安装在制冷机1左侧,且第一壳体21与冷头11同轴。

如图1所示,所述第二壳体22为左端面封闭的圆筒形状,其直径与第一壳体21左端的直径相等,第二壳体22上设置开口,具体的,此开口设置在第二壳体22的左端顶部,前置挡板5设置在第二壳体22中,所述第一壳体21、第二壳体22之间通过真空法兰23连接。真空法兰23分别设置在第一壳体21的左端以及第二壳体22的右端,二者通过螺栓螺母连接。

如图1所示,气体7从壳体2的开口处进入的方向为第一方向,本实施例中,第一方向竖直向下,气体7流向一级冷板3、二级冷板4的方向为第二方向,所述第一方向垂直于第二方向;本实施例中,第二方向水平向右。

如图1所示,所述前置挡板5倾斜设置在壳体2中,壳体2的开口沿着第一方向的投影位于前置挡板5上,一级冷板3、二级冷板4沿着与第二方向相反的方向的投影位于前置挡板5上,壳体2的开口及一级冷板3、二级冷板4位于前置挡板5的同一侧。

如图1所示,所述前置挡板5为平板。所述前置挡板5与第一方向之间的夹角为45°。具体的,所述前置挡板5倾斜安装在第二壳体22中,前置挡板5呈左高右低的倾斜姿态,进一步的,所述前置挡板5与第二壳体22内壁之间密封,如采用密封胶或者密封圈密封。

另外,如图2所示,也可将所述前置挡板5设置成弧形,如圆弧形,且壳体2的开口及一级冷板3、二级冷板4位于前置挡板5凹陷的一侧。本实施例中,所述前置挡板5的圆弧面平行于前后方向。

如图1所示,所述一级冷板3包括辐射冷屏31、障板32,所述辐射冷屏31为圆筒形,辐射冷屏31套设在冷头11上,且辐射冷屏31与冷头11同轴,辐射冷屏31内端与冷头11连接,辐射冷屏31外端开口,辐射冷屏31开口处设置障板32;所述辐射冷屏31的内端即右端,辐射冷屏31外端即左端。

如图1所示,所述二级冷板4设置在冷头11上,二级冷板4位于辐射冷屏31内部。

如图3所示,所述障板32为圆环形的板状,如图1所示,沿气体7进入障板32的方向,障板32的直径逐渐变大,即障板32的直径自左向右逐渐变大。本实施例中,所述障板32设置若干个,如两个、三个、四个等,所有障板32同轴,各个障板32自内而外等间距分布,此处的“内”指的是障板32的圆心处,“外”指的是障板32的边缘处。

如图1所示,所述二级冷板4为圆盘形,二级冷板4的边缘向辐射冷屏31内端方向弯曲。二级冷板4设置若干个,如两个、三个、四个等,所有二级冷板4沿左右方向均匀分布。

另外,如图4所示,也可将障板32设置成长条形的板状,本实施例中,如图1所示,所述障板32设置六条,且上方三个障板32左低右高,下方三个障板32左高右低,六条障板32关于冷头11轴线上下对称,另外,整体障板32的布局方式可绕冷头11轴线旋转一定的角度,如旋转90°,即将障板32设置成竖直的。

工作原理:

如图1所示,本发明中的耐热辐射的大抽速低温泵在实际应用时,来自用户工艺腔体的热辐射6和气体7进入低温泵吸气口,即进入壳体2的开口,热辐射6穿过前置挡板5打在壳体2上被进一步反射和吸收,气体7绝大多数部分被前置挡板5反射到一级冷板3、二级冷板4上进一步被冷凝。通过本方案的前置挡板5结构,可基本实现热辐射和气体分子分离的目的,从而极大减少低温泵冷板接收到的热辐射,并且由于气体运动通道相对顺畅,可以实现较高的气体抽速,从而兼顾耐热辐射能力与大抽速。

将壳体2分成第一壳体21、第二壳体22,并通过真空法兰23连接,可实现灵活装拆。

将前置挡板5设置成弧形的,可以确保热辐射6穿过前置挡板5的同时,弧形的前置挡板5能够很好的引导气体7流向一级冷板3、二级冷板4,兼顾耐热辐射能力与大抽速。

玻璃能够确保热辐射6能够顺利穿过前置挡板5打在壳体2上被反射和吸收,同时还能够引导气体7流向一级冷板3、二级冷板4处,热辐射穿透及气体引导效果较佳,且成本较低、易于获取。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 耐热辐射的大抽速低温泵

- 耐热辐射的大抽速低温泵