一种镀膜治具

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及一种用于镀膜领域的镀膜治具。

背景技术

例如按键产品等已广泛应用于3C行业的多种电子设备(例如手机)中。按照设计要求,对按键产品的表面往往需要作镀膜(例如PVD镀膜)处理。

请参阅图1,其显示现有的一种按键产品10。该按键产品10具有长圆形体11的外形,其上表面和侧面区域属于需要镀膜的区域。在按键产品10的底面上设有向下凸出的插脚12,插脚12侧面的中部上具有环槽13,此环槽13(卡位)可用作与电子设备配合进行装配。

在针对上述按键产品进行镀膜处理时,以往都是通过人工的方式将产品单个装入普通镀膜治具上的装配孔,并手工滑动按键产品,使其卡到镀膜治具上进行装夹的。然而,这种方式存在以下不足:

(1)容易因人为疏忽,造成产品漏装或安装不到位。

(2)产品只能通过人工进行单个装夹,且装夹很不便,使得效率低下。

因此,需要设计一种不仅能够确保装夹时安装到位,而且能够提升装夹效率的新型镀膜治具。

发明内容

本发明的目的是为了克服现有技术的不足,提供一种镀膜治具。

本发明实现上述目的的一种技术方案是:

一种镀膜治具,包括:

本体,其上设有沿长度方向布置的凹槽;

固定条,其沿长度方向搭接于所述凹槽的两侧上端上,所述固定条的表面上设有沿长度方向布置的多个第一装配孔,所述第一装配孔具有相通的一插孔部和一开口小于所述插孔部开口的卡孔部,各所述第一装配孔的中心线与所述凹槽的中心线方向一致;

推拉条,位于所述固定条之上,并沿长度方向移动设于所述凹槽的两侧上端上,所述推拉条的表面上设有沿长度方向布置的多个第二装配孔;

其中,通过移动所述推拉条至第一位置,将一产品的装配部依次插入上下对应的一个所述第二装配孔和一个所述第一装配孔的所述插孔部中,并通过移动所述推拉条至第二位置,带动使所述装配部移动并卡入所述第一装配孔的所述卡孔部中,实现产品被保持在镀膜治具上。

进一步地,还包括:侧板,所述侧板沿长度方向设于所述本体的两侧上,所述侧板上端具有相向设置的折弯部,以在所述凹槽两侧的上端上形成一对卡槽,所述推拉条配合设于所述卡槽中。

进一步地,还包括:用于约束所述推拉条在所述第一位置和所述第二位置之间移动的限位。

进一步地,所述限位包括设于所述凹槽中,用于定义所述第一位置的第一挡面和用于定义所述第二位置的第二挡面,以及突出位于所述推拉条底面上,并配合容于所述第一挡面和所述第二挡面之间的挡块。

进一步地,所述限位设于所述凹槽的第一端,所述固定条对应一端的端面作为所述第一挡面,所述凹槽的所述第一端为限制在所述本体内的盲端,所述盲端的内壁作为所述第二挡面,所述挡块设于所述推拉条对应一端的端部并向下突出容于所述固定条对应一端的端面和所述凹槽的所述盲端之间。

进一步地,所述固定条对应一端的端面为叉形,所述叉形的底面作为所述第一挡面。

进一步地,所述推拉条为叠设并相固定的双层结构。

进一步地,位于上层的一个所述推拉条的宽度小于位于下层的一个所述推拉条的宽度。

进一步地,与所述凹槽的第二端对应的所述推拉条的另一端的端部设有拉手。

进一步地,所述拉手为T形。

相比现有技术,本发明具有以下优点:

(1)可以通过对多个产品进行预排方式,并使用本发明的镀膜治具进行对准插入式的同步装夹,能够避免造成产品漏装或安装不到位的现象。

(2)当将多个产品同步预装到本发明的镀膜治具上后,只需要一次推动推拉条,就可以完成对多个产品的同时装夹过程,有效提升了效率。

附图说明

图1为现有的一种需要镀膜的按键产品外形结构示意图。

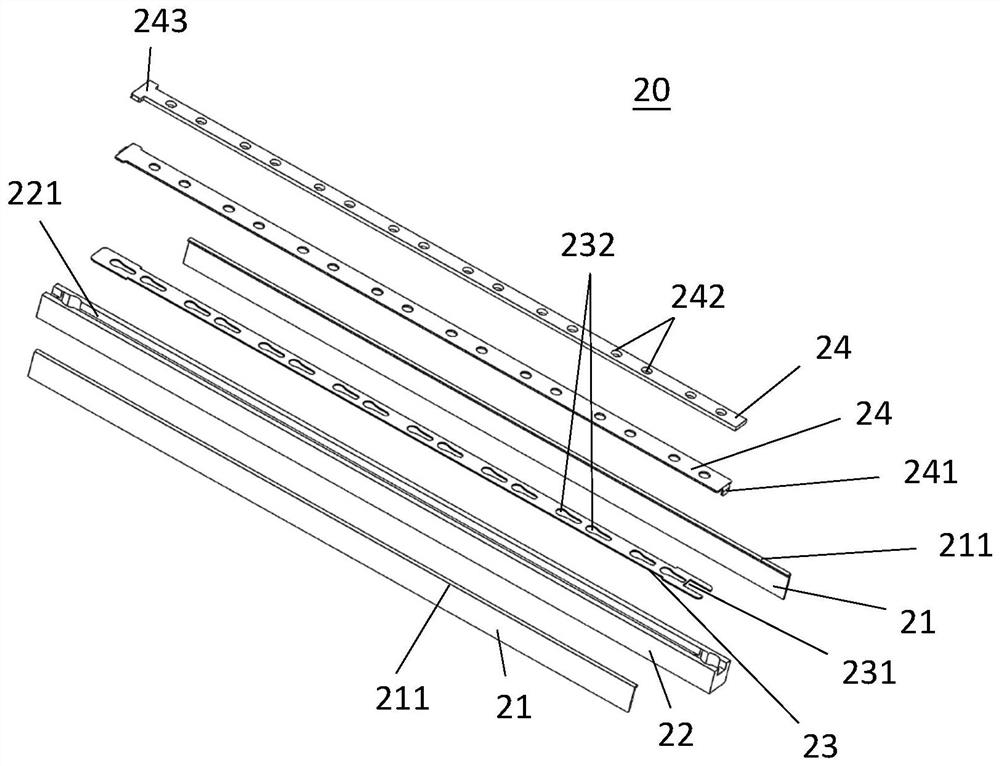

图2为本发明一较佳实施例的一种镀膜治具的组合状态分解结构示意图。

图3为图2中固定条的局部结构放大示意图。

图4为图2中侧板与本体之间的组合结构示意图。

图5-图6为本发明一较佳实施例的一种镀膜治具的使用状态示意图。

图中10.按键产品,11.长圆形体,12.插脚(装配部),13.环槽,20.镀膜治具,21.侧板,211.折弯部,22.本体,221.凹槽,23.固定条,231.第一挡面,232.第一装配孔,2321.插孔部,2322.卡孔部,24.推拉条,241.挡块,242.第二装配孔,243.拉手。

具体实施方式

为了能更好地对本发明的技术方案进行理解,下面通过具体的实施例进行详细的说明。

请参阅图2。以本发明的一种镀膜治具20应用于图1的一种需要镀膜的按键产品10为例(但不限于此),本发明的一种镀膜治具20,可包括:本体22,侧板21,固定条23,以及推拉条24等几个主要结构组成部分。其中,侧板21安装在本体22的两侧上,固定条23和推拉条24依次安装在本体22的上端上。

请参阅图2。在一优选实施例中,本体22可采用长条形,例如,本体22可采用长条形的矩形体。在矩形本体22的上表面上设有一个沿本体22长度方向布置的凹槽221。凹槽221的开口向上设置。凹槽221的两端可以为开口,或被封闭(或一端被封闭)。

固定条23可采用与本体22对应的长条形。并且,固定条23是沿本体22(凹槽221)的长度方向搭接于凹槽221的两侧上端上,并与凹槽221的两侧上端(本体22的上端)安装固定。例如,可采用焊接方式,将固定条23安装在凹槽221的两侧的上端面上,从凹槽221的上方将凹槽221的开口遮挡住。

在固定条23的表面上加工有沿固定条23长度方向布置的多个第一装配孔232。第一装配孔232具有相通的一个插孔部2321和一个开口小于插孔部2321开口的卡孔部2322,如图3所示。其中,卡孔部2322可以采用均等的横向开口宽度,也可以使卡孔部2322远离插孔部2321的一端具有略大于其靠近插孔部2321的另一端的横向开口宽度,从而在插孔部2321和卡孔部2322之间的过渡区域形成一个开口收缩的腰形段。

固定条23上各第一装配孔232的朝向一致,即固定条23上各第一装配孔232的卡孔部2322都统一朝向本体22(凹槽221)的相同一端设置。

第一装配孔232可设计为轴对称结构。此时,各第一装配孔232的中心线(轴线)与凹槽221的中心线方向一致。进一步地,固定条23上各第一装配孔232的中心线都相重合,并与凹槽221的中心线相重合。

在一优选实施例中,第一装配孔232上的插孔部2321具有明显大于按键产品10的插脚(装配部)12直径的直径(口径),即插孔部2321并非用于与插脚12相配合,而是起到使插脚12能够顺畅容纳到插孔部2321中的作用。换言之,插孔部2321的形状无需与插脚12一致(即可非限定为圆形),只要能够顺利放入插脚12即可。并且,可利用插脚12上具有的环槽13特征,将卡孔部2322的开口尺寸设计为能够与环槽13(卡位)的直径相间隙配合,却又小于环槽13以外的插脚12其他侧部的宽度尺寸。同时,将固定条23的厚度设计小于环槽13的开口高度。

请参阅图2。推拉条24同样可采用与本体22对应的长条形,并设置位于固定条23之上。同时,推拉条24是被设置为沿长度方向移动设于凹槽221的两侧上端上,即推拉条24可以沿长度方向作相对于固定条23的平移。

在一可选的实施方式中,为了使推拉条24能够在凹槽221上平移,可以在凹槽221的上端上设置卡槽,使推拉条24配合设于卡槽中,以沿卡槽作相对于下方固定条23的平移。

在一可选的具体实施例中,可以组装的方式,在本体22上形成卡槽结构。例如,可利用独立于本体22配置的一对侧板21,对每个侧板21的上端(沿长度方向)进行弯折处理,从而在每个侧板21的上端部形成一个折弯部211。较佳地,折弯部211的弯折角度可为直角或接近直角。

将两个侧板21以折弯部211相对的方向连接到本体22的两个侧面上,例如,可采用焊接方式进行侧板21与本体22之间的固定。并且,使得侧板21上端的折弯部211与凹槽221的上端面之间留有一定的间距,从而在凹槽221两侧的上端面上形成了一对卡槽。其中,可以凹槽221的上端面作为卡槽的槽底,或者以固定板的上表面作为卡槽的槽底,而侧板21的折弯部211内侧则成为卡槽的槽顶。

装有侧板21并形成有卡槽的本体22组合结构如图4所示。

将推拉条24沿卡槽的一端水平插入卡槽中,即可在固定条23上作相对移动。

在推拉条24的表面上设有沿长度方向布置的多个第二装配孔242。其中,相邻两个第二装配孔242之间的距离与下方固定条23对应位置上的相邻两个第一装配孔232的插孔部2321之间或卡孔部2322之间的距离相等。

当产品10设有例如图1所示的一对插脚12时,在推拉条24上也将第二装配孔242成对地进行对应设置,并在固定条23上也将第一装配孔232同样成对地进行对应设置,可以根据设计能力,在一幅治具上同时安装多个产品,例如8个产品10,如图2所示。

利用固定条23上的第一装配孔232孔型所具有的上述特性,可以与推拉条24上的第二装配孔242进行配合,在装夹时,通过产品10的相对移动方式,对产品10进行安装。

例如,在装夹时,先通过移动(沿卡槽推或拉)推拉条24,使推拉条24上的每个第二装配孔242与下方固定条23上对应的一个第一装配孔232的插孔部2321对准(定义此时推拉条24位于第一位置上)。然后,可以通过对多个产品10进行预排方式(例如将8个产品10首尾相邻地排列在托盘中,且插脚12向上),并使用本发明的镀膜治具20,将第二装配孔242与对应位置的产品10的插脚12进行对准插入,使插脚12上的环槽13正好处于与第一装配孔232相平齐的状态,实现将8个产品10同步安放在镀膜治具20上。接着,通过反向移动(沿卡槽拉或推)推拉条24,使推拉条24上已放入的8个产品10的插脚12随着推拉条24由第一装配孔232的插孔部2321平移至卡孔部2322中(定义此时推拉条24位于第二位置上)。此状态下,由于卡孔部2322与产品10插脚12上的环槽13之间形成间隙地卡入配合,使产品10被限定在固定条23的平面位置上不得产生明显的上下串动;并且,产品10的插脚12由于同时受到推拉条24在第二位置上的约束而不得产生明显的横向串动,从而使得产品10被保持于镀膜治具20上不会发生掉落。

请参阅图2。为了保证推拉条24因被推拉在第一位置与第二位置上被准确定位,以便使推拉条24上的第二装配孔242与下方固定条23上对应的一个第一装配孔232的插孔部2321对准,或者经移动与该第一装配孔232的卡孔部2322对准,可以通过设置限位结构来约束推拉条24在第一位置和第二位置之间的移动间距。

在一可选的实施方式中,限位可包括设于凹槽221中,用于定义第一位置的第一挡面231和用于定义第二位置的第二挡面,以及突出位于推拉条24底面上,并配合容于第一挡面231和第二挡面之间的挡块241。

在一优选的实施例中,限位可设于凹槽221的第一端(定义为图示的右端)上,并以固定条23对应一端的端面作为第一挡面231;同时,使凹槽221的第一端加工为限制在本体22内的盲端(未显示),从而可以盲端的内壁作为第二挡面。将挡块241设于推拉条24对应一端的端部上,并向下突出设置,使挡块241得下端得以容纳于固定条23对应一端的端面和凹槽221的盲端之间。

作为一实例,可将固定条23对应一端的端面设置为叉形,并以叉形端面的底面作为第一挡面231。

请参阅图2。在一优选的实施例中,为提高薄片形推拉条24的强度,可将推拉条24设置为叠设并相固定(例如焊接)的双层推拉条24结构。并且,可将位于上层的一个推拉条24的厚度设置为大于位于下层的一个推拉条24的厚度。

进一步地,还可将位于上层的一个推拉条24的宽度设置为小于位于下层的一个推拉条24的宽度。这样的配置方式,一方面可以满足对推拉条24的刚性要求,另一方面,可以仅利用位于下层的一个厚度相对较薄的推拉条24单独与由侧板21的折弯部211与固定板之间形成的卡槽相配合,从而可使得侧板21的折弯部211上表面不致高于位于上层的一个推拉条24的上表面,有利于扩大溅射镀膜方向。

请参阅图2。在其他优选的实施例中,在推拉条24上还可以设置拉手243。例如,拉手243可设置于与凹槽221的第二端对应的推拉条24的另一端(定义为图示的左端)的端部上。作为一实例,拉手243可设置为横向突出的T形拉手243。

请参阅图5和图6,其分别显示本发明的推拉条24处于第一位置和第二位置时的使用状态。当推拉条24因被拉动而处于第一位置时,挡块241正好被固定条23端部上的叉形底面挡住而得到限位,装在推拉条24的一对第二装配孔242中的产品10的插脚12下端正好位于固定条23上第一装配孔232的插孔部2321中。此时,推拉条24上拉手243与本体22对应端的端面之间的距离为L1。

当推拉条24因被推动而处于第二位置时,挡块241正好被本体22上凹槽221的盲端的内侧挡住而得到限位,产品10的插脚12下端也平移至正好位于第一装配孔232的卡孔部2322中。此时,推拉条24上拉手243与本体22对应端的端面之间的距离变化为L2。可以看出,L2>L1,其差值正好为推拉条24在第一位置与第二位置之间的移动距离。

使用本发明的镀膜治具进行产品装夹时,只需要推动推拉条一次,就可以完成对多个产品的同时装夹过程,有效提升了效率,其应用前景广阔。

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上实施例的变化、变型都将落在本发明的权利要求书范围内。

- 用于壳体的边框镀膜的遮蔽治具、主体治具和镀膜挂具

- 一种防滑治具及使用该防滑治具的AF镀膜方法