一种利用高铁废固制备燃煤催化剂的方法及其制备设备

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及燃煤催化剂技术领域,具体来说,涉及一种利用高铁废固制备燃煤催化剂的方法,更具体的本发明还提供一种利用高铁废固制备燃煤催化剂的制备设备。

背景技术

研究表明,在加入燃煤催化剂是实现煤洁净、高效燃烧的有效措施之一,尤其是对劣质煤的燃烧效果更佳。加入燃煤催化剂是煤起燃温度低,去除有害杂质效率高,燃烧缓和,养浓度适应范围大且无二次污染,是目前国内外治理有机废气最有效的手段之一。

传统的燃煤催化剂的生产方法操作复杂,本方案采用高铁废固制备燃煤催化剂既节约了资源又降低了高铁废固对环境的污染,而且传统的燃煤催化剂的制备设备自动化水平低,导致工人劳动量大,制粒效率低,调节性能差,难以根据实际需求设置燃煤催化剂颗粒的粗细与长短。

发明内容

本发明的技术任务是针对以上不足,提供一种利用高铁废固制备燃煤催化剂的方法及其制备设备来解决上述问题。

本发明的技术方案是这样实现的:

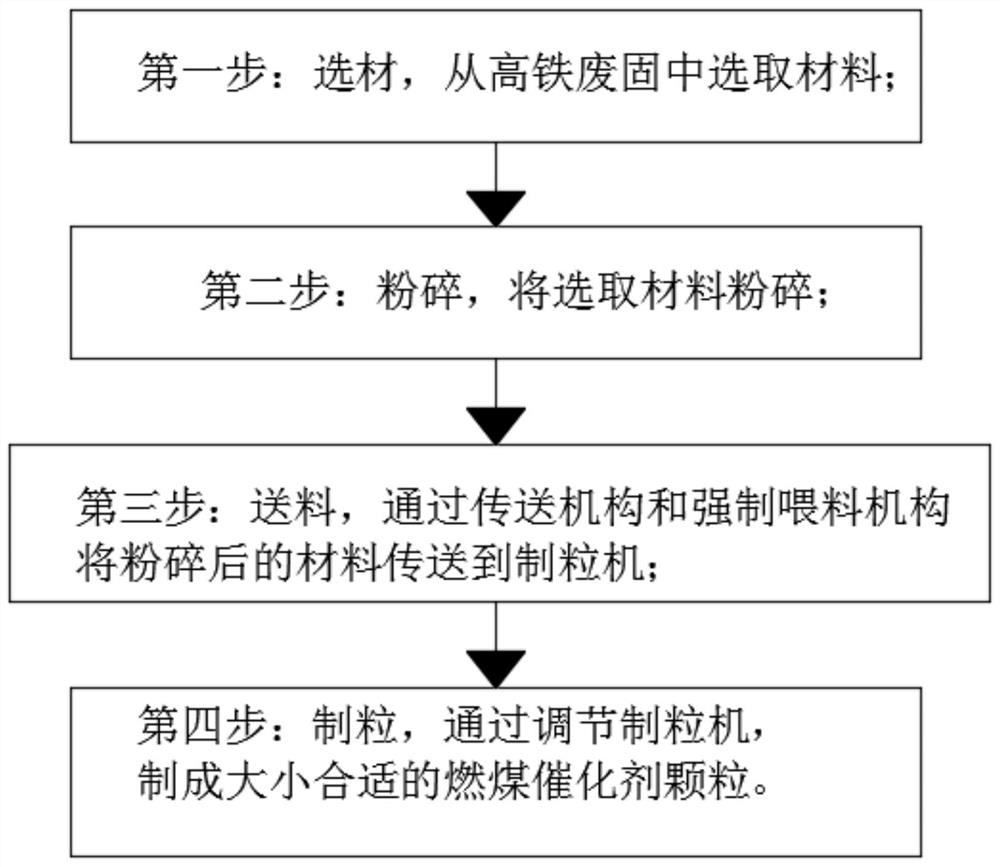

一种利用高铁废固制备燃煤催化剂的方法,包括如下步骤:

第一步:选材,从高铁废固中选取材料;

第二步:粉碎,将选取材料粉碎;

第三步:送料,通过传送机构和强制喂料机构将粉碎后的材料传送到制粒机;

第四步:制粒,通过调节制粒机,制成大小合适的燃煤催化剂颗粒。

本发明还提供一种利用高铁废固制备燃煤催化剂的制备设备,包括粉碎机构、传送机构、强制喂料机构和制粒机;

其中,所述粉碎机构通过支腿安装在矩形底板的顶部左侧,所述粉碎机构的顶部设有加料口,所述粉碎机构的内部设有粉碎刀片和带动所述粉碎刀片旋转的动力系统;

其中,传送机构,所述传送带和主梁,所述主梁通过支杆安装在所述矩形底板的上方,所述主梁靠近所述粉碎机构的出料口的左端转动安装有主动辊,所述主梁的另一端转动安装有从动辊,所述传送带套装在所述主动辊和所述从动辊的外部,所述矩形底板的顶部通过螺栓安装有第一变频电机,所述第一变频电机位于所述主梁的下方,所述第一变频电机的输出轴通过联轴器安装有第二皮带轮,所述主动辊的一端焊接有第一皮带轮,所述第一皮带轮和所述第二皮带轮之间通过皮带传动连接,所述传送带位于所述粉碎机构和所述制粒机之间;

其中,所述制粒机包括外壳和圆轴,靠近所述传送带的一侧所述外壳的顶部开设有进料口,所述进料口的顶部焊接有矩形管,所述外壳的内部设有圆柱形空腔,所述外壳的右侧壁为可拆卸的矩形板,所述矩形板的一侧一体成型有环形插接板,所述外壳的靠近所述矩形板的一端开设有环形插槽,所述环形插接板插入所述环形插槽的内部,所述环形插接板和所述外壳之间通过膨胀螺丝固定,所述外壳的左侧壁的中部以及所述矩形板的中部均通过螺栓安装有轴承座,所述圆轴穿过两个所述轴承座并与所述轴承座的内环内壁焊接,位于所述外壳的内部所述圆轴的外壁一体成型有螺旋叶片,所述圆轴靠近所述传送带的一端通过减速器安装有第三皮带轮,所述矩形底板的顶部通过螺栓安装有第二变频电机,所述第二变频电机的输出轴通过螺栓安装有第四皮带轮,所述第四皮带轮和所述第三皮带轮通过皮带传动连接,所述矩形板的基体上开设有通孔,靠近所述矩形板所述圆轴的一端至少等距开设有五个螺纹孔,靠近所述矩形板所述圆轴的端部安装有刀片,所述刀片的底部一体成型有弧形板,所述弧形板与所述圆轴贴合,所述弧形板上安装有自攻螺丝,所述自攻螺丝通过螺纹连接扭入所述螺纹孔的内部;

其中,所述强制喂料机构包括圆锥形壳,所述圆锥形壳的底部的出料口位于所述进料口的内部,所述圆锥形壳通过支架固定安装在所述外壳的顶部,所述圆锥形壳的内部通过安装杆固定安装有第三电机,所述第三电机的输出轴的底部通过联轴器安装有螺旋送料轴,所述传送带的左端位于所述粉碎机构的出料口的底部,所述传送带的右端位于所述圆锥形壳的顶部。

作为优选,所述通孔至少等角度设有三十个。

作为优选,所述环形插接板和所述外壳之间至少通过四个膨胀螺丝固定。

作为优选,位于所述膨胀螺丝的顶部外部所述外壳的顶部开设有第一圆形凹槽。

作为优选,位于所述自攻螺丝的顶部外部所述弧形板的基体上开设有第二圆形凹槽。

作为优选,所述矩形板的顶部中部焊接有矩形提手。

作为优选,所述环形插接板的内壁的顶部与底部均开设有斜切口。

作为优选,所述传送带的前后两侧均一体成型有橡胶环形挡板。

作为优选,所述传送带的外壁一体成型有矩形挡板,所述矩形挡板至少等距设有二十个。

与现有技术相比,本发明的优点和积极效果在于:

1、本利用高铁废固制备燃煤催化剂的方法,通过高铁废固制作燃煤催化剂,废物利用,减少了环境污染的同时提高了物料的利用率;

2、本利用高铁废固制备燃煤催化剂的制备设备,先对材料进行粉碎,然后通过传送机构和强制喂料机将粉碎后制成大小合适的燃煤催化剂颗粒,全程机械自动化生产,大大提高了燃煤催化剂的生产效率,可根据实际需求设置燃煤催化剂的长短与粗细;

3、第三电机带动螺旋送料轴和螺旋叶片旋转,通过螺旋叶片对粉碎后的材料进行挤压热融,然后将材料通过通孔挤出成条,螺旋送料轴带动刀片对条状的燃煤催化剂进行切割制粒,有利于通孔设有多个,一次性可挤出多条条状的燃煤催化剂,因此刀片旋转一圈可切割多颗燃煤催化剂颗粒,大大提高了燃煤催化剂颗粒的生产效率;

4、可根据实际需求安装刀片的数量,刀片越多制成燃煤催化剂颗粒越短,刀片越少制成燃煤催化剂颗粒越长,可根据实际需求安装刀片的数量调节燃煤催化剂颗粒的长短;

5、通过拆装膨胀螺丝方便拆装矩形板,可根据实际需求选择带有不同孔径大小通孔的矩形板,调节燃煤催化剂颗粒的粗细。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是根据本发明实施例的利用高铁废固制备燃煤催化剂的方法的操作流程图;

图2是根据本发明实施例的利用高铁废固制备燃煤催化剂的制备设备的结构示意图;

图3是根据本发明实施例的利用高铁废固制备燃煤催化剂的制备设备的强制喂料机构和制粒机组合时的结构示意图;

图4是根据本发明实施例的利用高铁废固制备燃煤催化剂的制备设备的第三电机和螺旋送料轴组合时的结构示意图;

图5是根据本发明实施例的利用高铁废固制备燃煤催化剂的制备设备的制粒机的切面图;

图6是图5中的A部放大图;

图7是图5中的B部放大图;

图8是根据本发明实施例的利用高铁废固制备燃煤催化剂的制备设备的传送带的结构示意图;

图9是根据本发明实施例的利用高铁废固制备燃煤催化剂的制备设备的传送机构的主视图。

图中:

1、矩形底板;2、粉碎机构;21、加料口;22、支腿;3、传送带;31、主梁;32、主动辊;321、第一皮带轮;33、从动辊;34、第一变频电机;341、第二皮带轮;35、支杆;36、橡胶环形挡板;37、矩形挡板;4、外壳;401、圆柱形空腔;402、进料口;4021、矩形管;403、轴承座;404、圆轴;4041、螺纹孔;405、螺旋叶片;406、减速器;4061、第三皮带轮;407、第二变频电机;4071、第四皮带轮;41、矩形板;411、环形插接板;4111、斜切口;412、膨胀螺丝;4121、第一圆形凹槽;413、通孔;42、环形插槽;43、矩形提手;5、圆锥形壳;51、第三电机;52、安装杆;53、螺旋送料轴;54、支架;6、刀片;61、弧形板;611、自攻螺丝;612、第二圆形凹槽。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

下面结合附图和具体实施例对本发明作进一步说明。

实施例1

如图1所示根据本发明实施例的一种利用高铁废固制备燃煤催化剂的方法,包括如下步骤:

第一步:选材,从高铁废固中选取材料;

第二步:粉碎,将选取材料粉碎;

第三步:送料,通过传送机构和强制喂料机构将粉碎后的材料传送到制粒机;

第四步:制粒,通过调节制粒机,制成大小合适的燃煤催化剂颗粒。

如图2-图9所示,本发明还提供一种利用高铁废固制备燃煤催化剂的制备设备,包括粉碎机构2、传送机构、强制喂料机构和制粒机;

其中,所述粉碎机构2通过支腿22安装在矩形底板1的顶部左侧,所述粉碎机构2的顶部设有加料口21,所述粉碎机构2的内部设有粉碎刀片和带动所述粉碎刀片旋转的动力系统;

其中,传送机构,所述传送带3和主梁31,所述主梁31通过支杆35安装在所述矩形底板1的上方,所述主梁31靠近所述粉碎机构2的出料口的左端转动安装有主动辊32,所述主梁31的另一端转动安装有从动辊33,所述传送带3套装在所述主动辊32和所述从动辊33的外部,所述矩形底板1的顶部通过螺栓安装有第一变频电机34,所述第一变频电机34位于所述主梁31的下方,所述第一变频电机34的输出轴通过联轴器安装有第二皮带轮341,所述主动辊32的一端焊接有第一皮带轮321,所述第一皮带轮321和所述第二皮带轮341之间通过皮带传动连接,所述传送带3位于所述粉碎机构2和所述制粒机之间;

其中,所述制粒机包括外壳4和圆轴404,靠近所述传送带3的一侧所述外壳4的顶部开设有进料口402,所述进料口402的顶部焊接有矩形管4021,所述外壳4的内部设有圆柱形空腔401,所述外壳4的右侧壁为可拆卸的矩形板41,所述矩形板41的一侧一体成型有环形插接板411,所述外壳4的靠近所述矩形板41的一端开设有环形插槽42,所述环形插接板411插入所述环形插槽42的内部,所述环形插接板411和所述外壳4之间通过膨胀螺丝412固定,所述外壳4的左侧壁的中部以及所述矩形板41的中部均通过螺栓安装有轴承座403,所述圆轴404穿过两个所述轴承座403并与所述轴承座403的内环内壁焊接,位于所述外壳4的内部所述圆轴404的外壁一体成型有螺旋叶片405,所述圆轴404靠近所述传送带3的一端通过减速器406安装有第三皮带轮4061,所述矩形底板1的顶部通过螺栓安装有第二变频电机407,所述第二变频电机407的输出轴通过螺栓安装有第四皮带轮4071,所述第四皮带轮4071和所述第三皮带轮4061通过皮带传动连接,所述矩形板41的基体上开设有通孔413,所述通孔413至少等角度设有三十个,靠近所述矩形板41所述圆轴404的一端至少等距开设有五个螺纹孔4041,靠近所述矩形板41所述圆轴404的端部安装有刀片6,所述刀片6的底部一体成型有弧形板61,所述弧形板61与所述圆轴404贴合,所述弧形板61上安装有自攻螺丝611,所述自攻螺丝611通过螺纹连接扭入所述螺纹孔4041的内部;

其中,所述强制喂料机构包括圆锥形壳5,所述圆锥形壳5的底部的出料口位于所述进料口402的内部,所述圆锥形壳5通过支架54固定安装在所述外壳4的顶部,所述圆锥形壳5的内部通过安装杆52固定安装有第三电机51,所述第三电机51的输出轴的底部通过联轴器安装有螺旋送料轴53,所述传送带3的左端位于所述粉碎机构2的出料口的底部,所述传送带3的右端位于所述圆锥形壳5的顶部。

工作原理:本利用高铁废固制备燃煤催化剂的方法,从高铁废固中选取材料,将选取材料粉碎;通过传送机构和强制喂料机构将粉碎后的材料传送到制粒机,通过调节制粒机,制成大小合适的燃煤催化剂颗粒,通过高铁废固制作燃煤催化剂,废物利用,减少了环境污染的同时提高了物料的利用率;

本利用高铁废固制备燃煤催化剂的制备设备:

通过传送机构和强制喂料机自动投料,大大降低了人工的劳累度,同时保证了对制粒机充足供料,自动投料原理为,材料经过粉碎机构2粉碎后,从粉碎机构2的出料口落到传送带3上,第一变频电机34带动第二皮带轮341带动传送带3和从动辊33顺时针旋转,传送带3将粉碎后的材料送到圆锥形壳5的内部,同时第三电机51启动,带动螺旋送料轴53旋转,对制粒机进行强制供料;

本制粒机,第三电机51带动螺旋送料轴53和螺旋叶片405旋转,通过螺旋叶片405对粉碎后的材料进行挤压热融,然后将材料通过通孔413挤出成条,螺旋送料轴53带动刀片6对条状的燃煤催化剂进行切割制粒,有利于通孔413设有多个,一次性可挤出多条条状的燃煤催化剂,因此刀片6旋转一圈可切割多颗燃煤催化剂颗粒,大大提高了燃煤催化剂颗粒的生产效率。

由于圆轴404的一端至少等距开设有五个螺纹孔4041,刀片6的底部一体成型有弧形板61,弧形板61与圆轴404贴合,弧形板61上安装有自攻螺丝611,自攻螺丝611通过螺纹连接扭入螺纹孔4041的内部,所以可根据实际需求安装刀片6的数量,刀片6越多制成燃煤催化剂颗粒越短,刀片6越少制成燃煤催化剂颗粒越长,可根据实际需求安装刀片6的数量调节燃煤催化剂颗粒的长短;

通过拆装膨胀螺丝412方便拆装矩形板41,可根据实际需求选择带有不同孔径大小通孔413的矩形板41,调节燃煤催化剂颗粒的粗细。

综上:

本利用高铁废固制备燃煤催化剂的方法,通过高铁废固制作燃煤催化剂,废物利用,减少了环境污染的同时提高了物料的利用率;

本利用高铁废固制备燃煤催化剂的制备设备,先对材料进行粉碎,然后通过传送机构和强制喂料机将粉碎后制成大小合适的燃煤催化剂颗粒,全程机械自动化生产,大大提高了燃煤催化剂的生产效率,可根据实际需求设置燃煤催化剂的长短与粗细;

实施例2

本实施与实施例1的不同之处在于:

如图6和图7所示,所述环形插接板411和所述外壳4之间至少通过四个膨胀螺丝412固定,位于所述膨胀螺丝412的顶部外部所述外壳4的顶部开设有第一圆形凹槽4121;位于所述自攻螺丝611的顶部外部所述弧形板61的基体上开设有第二圆形凹槽612。

通过采用上述技术方案,通过多个膨胀螺丝412的共同作用,大大提高了环形插接板411和外壳4之间的稳定性,膨胀螺丝412的顶部隐藏在第一圆形凹槽4121的内部,提高了外壳4的美观度;自攻螺丝611的顶部位于第二圆形凹槽612的内部,有效的防止自攻螺丝611的顶部与燃煤催化剂颗粒发生碰撞。

实施例3

本实施与实施例2的不同之处在于:

如图2所示,所述矩形板41的顶部中部焊接有矩形提手43。

通过采用上述技术方案,当拆除矩形板41时,通过矩形提手43方便提起矩形板41。

实施例4

本实施与实施例3的不同之处在于:

如图6所示,所述环形插接板411的内壁的顶部与底部均开设有斜切口4111。

通过采用上述技术方案,通过斜切口4111,方便环形插接板411插入环形插槽42的内部。

实施例5

本实施与实施例4的不同之处在于:

如图8所示,所述传送带3的前后两侧均一体成型有橡胶环形挡板36。

通过采用上述技术方案,通过橡胶环形挡板36的作用,防止材料从传送带3的前后两侧滑落。

实施例6

本实施与实施例5的不同之处在于:

如图8所示,所述传送带3的外壁一体成型有矩形挡板37,所述矩形挡板37至少等距设有二十个。

通过采用上述技术方案,通过矩形挡板37,防止材料顺着传送带3向下滚落。

通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

- 一种利用高铁废固制备燃煤催化剂的方法及其制备设备

- 利用高铁废固制备燃煤催化剂的方法