一种镀镍生产线及其生产工艺

文献发布时间:2023-06-19 11:00:24

技术领域

本申请涉及滚镀生产线的领域,尤其是涉及一种镀镍生产线及其生产工艺。

背景技术

滚镀即滚筒电镀,为电镀的一种,滚镀是指将大批小零件放在滚动的容器中通过间接导电的方式进行电镀的过程。

公告号为CN211999970U的中国专利公开了一种滚镀生产线,包括若干并排设置的处理槽组、设置在处理槽组内的滚筒本体以及用于提升滚筒本体的行车,滚筒本体上设有用于驱动滚筒本体转动的驱动组件,滚筒本体内设置有搅拌组件,滚筒本体上设置有用于行车提升的提升组件,提升组件包括竖直设置在支撑轴长度方向两端的固定板、贯穿两个固定板设置的放置轴以及贯穿两个固定板上端中心并位于放置轴上方的提拉轴,行车上且沿滚筒的轴向滑移设有两个夹座,两个夹座的相对侧壁设有供提拉轴插入的插孔,滑移两个夹座相互靠近,使得提拉轴的端部插入插孔内,此时通过行车可对提拉轴的两端起吊,以便将滚筒放入处理槽内进行加工。

针对上述中的相关技术,发明人认为存在有以下缺陷:当加工不同的零件时,需要更换不同尺寸规格的滚筒,当需要使用尺寸较大的滚筒时,由于两个夹座之间的最大间距有限,因此需要另外配制相应规格的生产线,以实现对不同零件的生产加工,增加了生产成本。

发明内容

为了改善吊装尺寸较大的滚筒时,需要配制相应规格的生产线而增加生产成本的问题,本申请提供一种镀镍生产线及其生产工艺。

第一方面,本申请提供的一种镀镍生产线采用如下的技术方案:

一种镀镍生产线,包括若干处理池、两相对设置的立板、转动设置在两立板相对侧壁之间的滚筒,两所述立板的相对侧壁之间设有提拉轴,还包括两相对设置的支架、滑移设置在两支架之间的龙门架、沿龙门架高度方向滑移的升降座,若干所述处理池并排设置在两支架之间,所述滚筒位于其中一个处理池内,所述提拉轴上可拆卸设有两相对的夹座,所述升降座的底部设有用于吊装夹座的起吊机构,所述支架上设有用于驱动龙门架沿自身轴向滑移的传送机构,所述龙门架上设有用于驱动升降座升降的升降机构。

通过采用上述技术方案,利用升降机构驱动升降座下移,通过起吊机构对提拉轴夹持,然后利用升降机构驱动升降座上移,实现了对提拉轴的起吊,此时利用传送机构带动升降座沿支架的长度方向滑移,以便将滚筒传送至所需要的处理池内,以便对滚筒内的零件镀镍加工;采用上述结构构成的镀镍生产线,由于夹座可拆装安装在提拉轴上,以便根据需要将夹座安装在合适尺寸规格的提拉轴上,方便起吊机构对夹座夹持,实现了对提拉轴的起吊,从而可吊装不同尺寸规格的滚筒,适用范围广,节约了生产成本。

可选的,所述起吊机构包括设置在升降座底部的夹持座、位于夹持座两侧的插柱,所述升降座内设有第一空腔,所述夹持座的侧壁设有通孔,所述插柱的一端穿过通孔并伸入第一空腔内,所述第一空腔内设有用于驱动插柱沿自身轴向滑移的驱动组件,所述夹座的侧壁设有供插柱穿过的插孔,所述插柱伸出插孔的侧壁上设有夹持组件与夹座的侧壁相连。

通过采用上述技术方案,利用驱动组件驱动插柱沿自身轴向滑移,使得插柱穿过插孔,再利用夹持组件使得插柱与夹座的侧壁相连,实现了对夹座的夹持,以便对提拉轴稳定提升,进而可将滚筒传送至所需要的处理池内。

可选的,所述驱动组件包括安装在第一空腔内顶壁的第一电机、与第一电机的驱动轴相连的水平锥齿轮、位于水平锥齿轮两侧的竖直锥齿轮、设置在竖直锥齿轮侧壁轴心处的螺杆,所述水平锥齿轮与竖直锥齿轮相互啮合,所述插柱的侧壁设有与螺杆螺纹配合的螺纹槽,所述第一空腔的内侧壁设有滑块,所述插柱的侧壁且沿自身轴向设有供滑块滑移的滑槽。

通过采用上述技术方案,启动第一电机,驱动水平锥齿轮转动,带动竖直锥齿轮转动,进而带动螺杆转动,由于螺杆与插柱螺纹连接,且滑槽和滑块的配合,对插柱的滑移起到限制和导向作用,进而随着螺杆的转动,带动插柱沿自身轴向滑移,以便将插柱穿过插孔。

可选的,所述夹持组件包括位于插柱两侧的抵板、设置在抵板且背向插柱侧壁上的抵块,所述插柱的侧壁设有用于容纳抵板的凹槽,所述插柱的侧壁内设有与凹槽相连通的第二空腔,所述抵板的一侧边壁通过扭簧与凹槽的槽壁铰接连接,所述夹座的侧壁设有供抵块插入的抵槽,所述抵板位于抵板的侧壁设有用于拉动抵板转动至凹槽内的拉绳,所述插柱位于螺纹槽的槽壁设有与第二空腔相连通的若干导向槽,所述拉绳远离抵板的一端穿过导向槽并伸入第一空腔内,所述第一空腔内设有用于收卷拉绳的收卷件。

通过采用上述技术方案,利用收卷件对拉绳收卷,此时拉绳逐渐向第二空腔内移动,随着对拉绳的收卷,可拉动抵板转动至凹槽内,以便将插柱穿过插孔,当插柱穿过插孔后,利用收卷件对拉绳放卷,此时抵板失去外界拉力,通过扭簧的弹性复位力,使得挡板向远离凹槽方向转动,使得抵块对准抵槽,此时启动第一电机,驱动水平锥齿轮转动,带动竖直锥齿轮转动,进而带动螺杆转动,使得插柱向第一空腔内滑移,进而带动抵板向夹座的侧壁方向滑移,进而可将抵块插入抵槽内,最终了插柱与夹座之间的连接,以便对提拉轴稳定起吊。

可选的,所述收卷件包括设置在第二空腔内的第二电机、与第二电机的驱动轴相连的收卷轴、设置在收卷轴上的若干挡板,所述拉绳远离抵板的一端与收卷轴相连,相邻所述挡板之间围合形成有用于收卷单个拉绳的收卷空间,所述第二空腔的内底壁设有导向架,所述导向架的侧壁转动设有导向轮,所述导向轮的圆周壁设有导向环槽,所述拉绳与导向环槽的槽底壁抵接。

通过采用上述技术方案,启动第二电机,驱动收卷轴转动,进而可对拉绳收卷,导向轮的设置,对拉绳的收卷起到导向作用,提高了收卷拉绳过程中的稳定性。

可选的,所述导向槽内设有供拉绳穿过的导向环,所述导向环的一端延伸至第一空腔内,所述导向环的另一端延伸至第二空腔内,所述导向环的两侧端壁均设有圆弧面。

通过采用上述技术方案,导向环的设置,对拉绳的收卷起到导向和限位作用,圆弧面的设置,减小了拉绳与导向环侧壁之间的摩擦力,以便对拉绳稳定收卷。

可选的,所述提拉轴上且沿自身轴向设有刻度线,所述夹座包括两相对设置的支块,两所述支块的顶壁和底壁均设有连接板,相邻所述连接板之间通过螺栓固定连接,两所述支块的相对侧壁均设有第一容纳槽,所述插孔位于两所述第一容纳槽的槽壁之间,所述支块位于第一容纳槽的下方设有第二容纳槽,两所述第二容纳槽之间围合形成有供提拉轴穿过的调节孔。

通过采用上述技术方案,连接板和螺栓的设置,实现两个支块之间的可拆卸连接,根据刻度线,可将相邻两个夹座之间的间距调节至合适位置,提高了对提拉轴起吊的稳定性。

可选的,所述传送机构包括转动设置在支架上的第一丝杆、驱动第一丝杆转动的第三电机、与第一丝杆螺纹连接的传送块,所述支架上且沿自身轴向设有供传送块滑移的传送槽,所述第一丝杆转动连接在传送槽内,所述龙门架的竖直端底端固定在传送块的上表面。

通过采用上述技术方案,启动第三电机,驱动第一丝杆转动,带动传送块在传送槽内滑移,以便将龙门架移动至合适位置,最终实现了对滚筒的传送。

可选的,所述升降机构包括分别设置在升降座两侧端壁上的升降块、与升降块螺纹连接的第二丝杆以及驱动第二丝杆转动的第四电机,所述龙门架的两侧竖直侧壁均设有供升降块滑移的升降槽,所述第二丝杆转动连接在升降槽内。

通过采用上述技术方案,启动第四电机,驱动第二丝杆转动,带动升降块在升降槽内滑移,以便将升降座调节至合适高度,进而方便对提拉轴起吊。

第二方面,本申请提供一种镀镍生产工艺,采用如下的技术方案:

一种镀镍生产工艺,包括以下步骤:

步骤S1:预先在滚筒内放入定量的零件,并将滚筒预先放置在活化处理池内;

步骤S2:启动第四电机,驱动第二丝杆转动,带动升降块在升降槽内下移,使得插柱对准插孔;

步骤S3:启动第二电机,驱动收卷轴转动,对拉绳收卷,通过拉绳将抵板转动至凹槽内;

步骤S4:启动第一电机,驱动水平锥齿轮转动,带动竖直锥齿轮转动,带动螺杆转动,通过滑块和滑槽的配合,对插柱的滑移方向进行限制,使得插柱沿自身轴向滑移并穿过插孔;

步骤S5:启动第二电机,驱动收卷轴转动,对拉绳放卷,利用扭簧的弹性复位力,使得抵板转动处凹槽,使得抵块正对抵槽;

步骤S6:启动第一电机,驱动水平锥齿轮转动,带动竖直锥齿轮转动,带动螺杆转动,带动插柱向第二空腔内滑移,直至抵块插入抵槽内,将插柱与支座相连,对提拉轴的夹持吊装;

步骤S7:启动第四电机,驱动第二丝杆转动,带动升降块上移,带动升降座上移,通过提拉轴将滚筒起吊并伸出活化处理池;

步骤S8:启动第三电机,驱动第一丝杆转动,带动传送块在传送槽内滑移,通过提拉轴将滚筒输送至一次超声波水洗池上方;

步骤S9:操作与步骤S2~S8相反的步骤,将滚筒放入依次超声波水洗池内,对零件进行清洗;

步骤S10:重复上述步骤,可依次将滚筒分别放入一次镀镍池、二次镀镍池、二次超声波水洗池、钝化池、热水清洗池、干燥池内,完成零件的镀镍加工。

通过采用上述技术方案,先将插柱穿过插孔,并将抵块插入抵槽内,实现了插柱与夹座之间的连接,进而实现了对提拉轴的夹持,以便通过提拉轴将稳定滚筒吊装下放至所需要的处理池内,最终实现了对滚筒内的零件滚镀加工;采用上述生产工艺,通过两个插柱分别穿过两个支座侧壁上的插孔,可对不同尺寸规格的滚筒起吊,不需要另外配设相应规格的生产线,节约了生产成本。

综上所述,本申请包括以下至少一种有益技术效果:

1.夹座可拆装安装在提拉轴上,可通过将两个插柱分别穿过两个夹座侧壁上的插孔,以便根据需要将夹座安装在合适尺寸规格的提拉轴上,方便起吊机构对夹座夹持,实现了对提拉轴的起吊,从而可吊装不同尺寸规格的滚筒,适用范围广,节约了生产成本;

2.利用收卷件对拉绳收卷,此时拉绳逐渐向第二空腔内移动,随着对拉绳的收卷,可拉动抵板转动至凹槽内,以便将插柱穿过插孔;

3.利用收卷件对拉绳放卷,此时抵板失去外界拉力,通过扭簧的弹性复位力,使得挡板向远离凹槽方向转动,使得抵块对准抵槽,当驱动插柱向第一空腔内滑移时,可将抵块插入抵槽内,实现了插柱与夹座之间的连接,提高了对提拉轴起吊的稳定性;

4.设置导向环,对拉绳的收卷起到导向和限位作用;

5.设置圆弧面,减小了拉绳与导向环侧壁之间的摩擦力,以便对拉绳稳定收卷。

附图说明

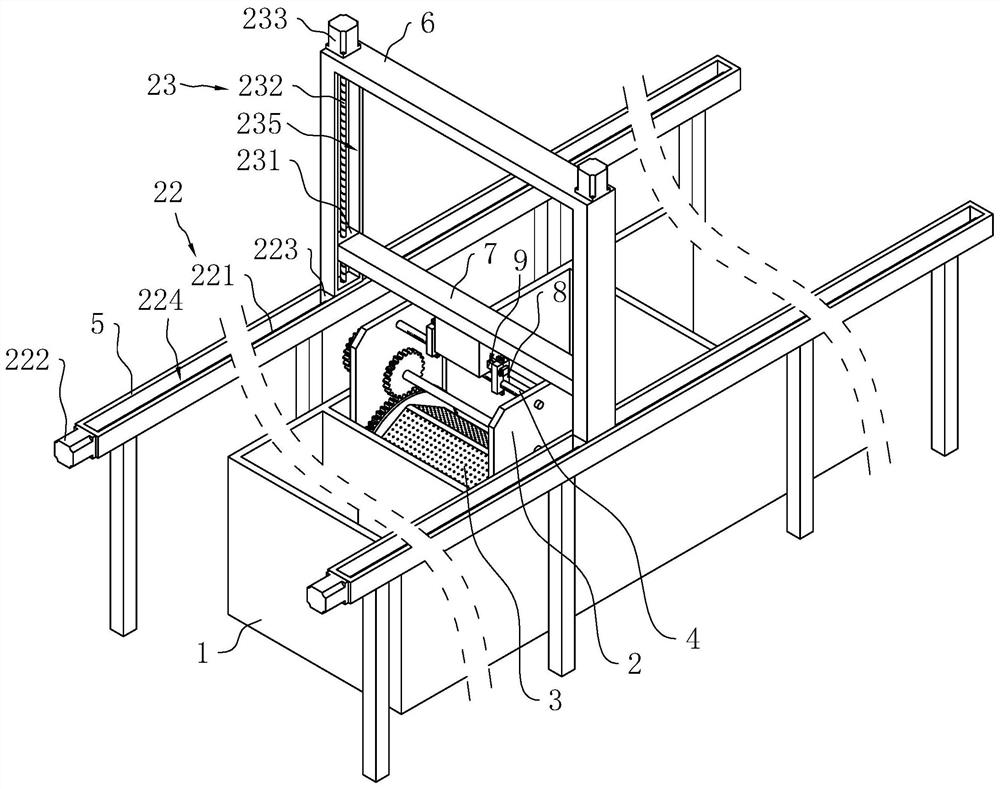

图1为本申请实施例镀镍生产线的整体结构示意图。

图2为体现升降座与提拉轴之间位置关系的结构示意图。

图3为体现起吊机构、夹座和提拉轴之间位置关系的结构示意图。

图4是沿图3中A-A线的剖视图。

图5是沿图3中B-B线的剖视图。

图6是图5中A部分的放大图。

图7是图5中B部分的放大图。

附图标记说明:1、处理池;2、立板;3、滚筒;4、提拉轴;5、支架;6、龙门架;7、升降座;8、夹座;9、起吊机构;91、夹持座;92、插柱;93、第一空腔;94、通孔;95、插孔;10、驱动组件;101、第一电机;102、水平锥齿轮;103、竖直锥齿轮;104、螺杆;105、螺纹槽;106、滑块;107、滑槽;11、夹持组件;111、抵板;112、抵块;113、凹槽;114、第二空腔;115、扭簧;116、抵槽;117、拉绳;118、导向槽;12、收卷件;121、第二电机;122、收卷轴;123、挡板;124、导向架;125、导向轮;126、导向环槽;13、导向环;14、圆弧面;15、刻度线;16、支块;17、连接板;18、螺栓;19、第一容纳槽;20、第二容纳槽;21、调节孔;22、传送机构;221、第一丝杆;222、第三电机;223、传送块;224、传送槽;23、升降机构;231、升降块;232、第二丝杆;233、第四电机;235、升降槽。

具体实施方式

以下结合附图1-7对本申请作进一步详细说明。

本申请实施例公开一种镀镍生产线。参照图1,生产线包括两相对设置的支架5,两个支架5之间且沿长度方向依次并排设置的若干处理池1,其中一个处理池1内有两个相对设置的立板2,两个立板2的相对侧壁之间转动连接有滚筒3,位于滚筒3的上方设有提拉轴4,提拉轴4的一端与其中一个立板2的侧壁固定连接,提拉轴4的另一端与另一个立板2的侧壁固定连接,镀镍加工时,将零件放入滚筒3内,并将立板2放入处理池1内,同时将滚筒3放入处理池1内,以实现对滚筒3内的零件镀镍加工。

参照图1,对滚筒3内的零件镀镍完成后,需要将滚筒3放入下一个处理池1内加工,为方便传送滚筒3,在两个支架5之间设有龙门架6,龙门架6为门型架,龙门架6的两个竖直侧壁与支架5的上表面滑移连接,支架5上设有用于驱动龙门架6沿自身长度方向滑移的传送机构22,利用传送机构22将龙门架6移动至提拉轴4的上方,在提拉轴4的侧壁上且沿自身轴向可拆装安装有两个夹座8,龙门架6的水平侧壁的下方设有升降座7,升降座7的底部设有用于夹持夹座8的起吊机构9,龙门架6上设有用于驱动升降座7升降的升降机构23,利用升降机构23驱动升降座7下移,通过起吊机构9夹持夹座8,再利用升降气机构驱动升降座7上移,通过提拉轴4可将滚筒3起吊,此时再利用传送机构22驱动龙门架6沿支架5的长度方向滑移,以便将滚筒3放入所需的处理池1内。

采用上述结构构成的镀镍生产线,当需要吊装不同尺寸规格的滚筒3时,只需将夹座8安装在提拉轴4上,再通过起吊机构9便可对夹座8夹持,以实现对滚筒3的吊装,方便实用,不需要另外配制相应规格的生产线,节约了生产成本。

参照图1,传送机构22包括与支架5的轴向同向的第一丝杆221,支架5的上表面且沿自身轴向设有传送槽224,第一丝杆221转动连接在传送槽224内,支架5的一侧端壁安装有第三电机222,第三电机222的驱动轴伸入传送槽224内并与第一丝杆221的一端同轴连接,启动第三电机222,驱动第一丝杆221转动,传送槽224内滑移设有传送块223,传送块223与第一丝杆221螺纹连接,龙门架6的竖直端底端固定在传送块223的上表面,进而随着第一丝杆221的转动,带动传送块223在传送槽224内滑移,进而可驱动龙门架6沿支架5的长度方向滑移,以便将升降座7调节至合适位置。

参照图1,升降机构23包括分别设置在升降座7两侧端壁上的升降块231,龙门架6的两侧竖直侧壁均设有升降槽235,升降槽235的长度方向与龙门架6的竖直侧壁的轴向同向,升降块231在升降槽235内滑移,升降槽235内转动连接有第二丝杆232,升降块231与第二丝杆232螺纹连接,龙门架6的竖直侧壁顶部安装有第四电机233,第四电机233的驱动轴伸入升降槽235内并与第二丝杆232的顶端相连,启动第四电机233,驱动第二丝杆232转动,由于升降槽235对升降块231的滑移起到限位作用,带动升降块231在升降槽235内滑移,进而可带动升降座7升降。

参照图2和图3,提拉轴4上且沿自身长度方向设有刻度线15,夹座8包括两个相互拼接连接的支块16,两个支块16的相对侧壁均设有第二容纳槽20,两个第二容纳槽20之间围合形成有供提拉轴4穿过的空间,提升轴上且沿自身轴向设有刻度线15,根据刻度线15,将支块16滑移至合适位置,进而可将两个夹座8之间的间距调节至合适位置,两个支块16的顶壁和底壁均设有连接板17,相邻两个连接板17之间通过螺栓18固定连接,实现了两个支块16之间的固定连接,此时可将夹座8固定在提拉轴4上,以便起吊机构9对夹座8稳定夹持。

参照图3和图4,起吊机构9包括设置在升降座7底部的夹持座91,夹持座91的两侧均设有水平设置的插柱92,插柱92为方柱,升降座7的内部设有第一空腔93,夹持座91的两个侧壁均设有与第一通孔94相连通的通孔94,插柱92朝向夹持座91侧壁的一端穿过通孔94并伸入第一空腔93内,第一空腔93内设有用于驱动插柱92沿自身轴向滑移的驱动组件10。

夹座8的侧壁设有插孔95,支块16的侧壁且位于第二容纳槽20的上方设有第一容纳槽19,插孔95位于两个第一容纳槽19的相对侧壁之间,利用驱动组件10驱动插柱92沿自身轴向滑移,可将插柱92穿过插孔95,进而通过夹座8,实现了对提拉轴4的起吊,为避免在起吊提拉轴4时,提拉轴4乱晃,插柱92伸出插孔95的侧壁上设有夹持组件11,插柱92通过夹持组件11固定在夹座8的侧壁上,使得插柱92与夹座8之间固定连接,提高了起吊提拉轴4的稳定性。

参照图3和图4,驱动组件10包括安装在第一空腔93内顶壁的第一电机101,第一电机101的驱动轴连接有水平锥齿轮102,水平锥齿轮102的两侧啮合连接有竖直锥齿轮103,启动第一电机101,驱动水平锥齿轮102转动,带动两个竖直锥齿轮103转动。

两个竖直锥齿轮103的相背离的侧壁轴心处均固定设有螺杆104,两个螺杆104分别与两个插柱92一一对应,插柱92的侧壁设有与螺杆104螺纹配合的螺纹槽105,第一空腔93的侧壁设有滑块106,插柱92的侧壁且沿自身轴向设有供滑块106滑移的滑槽107,滑块106和滑槽107的配合,对插柱92的滑移起到导向和限制作用,进而随着竖直锥齿轮103的转动,带动螺杆104转动,由于螺杆104与插柱92螺纹连接,进而带动插柱92沿自身轴向滑移,最终可将插柱92插入插孔95内。

参照图5和图6,夹持组件11包括位于插柱92两侧的抵板111,插柱92的侧壁设有用于容纳抵板111的凹槽113,抵板111的一侧边壁通过扭簧115与凹槽113的槽壁铰接连接,当插柱92穿过插孔95后,利用扭簧115的弹力,为抵板111提供由凹槽113转动至插柱92外的力,并将抵板111紧抵在夹座8的侧壁上,抵板111朝向夹座8的侧壁设有抵块112,夹座8的侧壁设有供抵块112插入的抵槽116,通过抵块112和抵槽116的配合,实现了插柱92与夹座8之间的固定连接,以便将插柱92稳定固定在插孔95内,提高了对提拉轴4起吊过程的稳定性。

参照图5和图6,为方便将插柱92穿过插孔95,插柱92的侧壁内设有与两个凹槽113相连通的第二空腔114,抵板111背向抵块112的侧壁连接有拉绳117,拉绳117远离抵板111的一端伸入第二空腔114内,插柱92位于螺纹槽105的槽壁设有导向槽118,导向槽118与第二空腔114相连通,拉绳117位于第二空腔114内的一端伸入穿过导向槽118并伸入第一空腔93内,第一空腔93内设有用于收卷拉绳117的收卷件12,利用收卷件12收卷拉绳117,进而可带动抵板111转动,以便将抵板111转动至凹槽113内,以便将插柱92穿过插孔95。

参照图5和图6,导向槽118内固定设有导向环13,导向环13用于供拉绳117穿过,导向环13的一端伸入第一空腔93内,导向环13的另一端伸入第二空腔114内,导向环13的两侧端壁均设有圆弧面14,圆弧面14的设置,减小了拉绳117与导向环13侧壁之间的摩擦力,以便对拉绳117稳定收卷。

参照图6和图7,收卷件12包括安装在第二空腔114内的第二电机121,第二电机121的驱动轴连接有收卷轴122,收卷轴122的轴向垂直于螺杆104的轴向,收卷轴122上且沿自身轴向固定设有三个挡板123,相邻两个挡板123之间围合形成有用于收卷单个拉绳117的收卷空间,拉绳117位于第一空腔93内的一端固定在收卷轴122上,启动第二电机121,驱动收卷轴122转动,进而可对拉绳117进行收卷。

参照图6和图7,第二空腔114的内底壁设有导向架124,导向架124上转动设有导向轮125,导向轮125的圆周壁设有导向环槽126,拉绳117与导向环槽126的槽壁抵接,导向轮125的设置,对拉绳117的收卷起到进一步导向作用,提高了收卷拉绳117过程的稳定性。

本申请实施例一种镀镍生产线的实施原理为:首先启动第四电机233,驱动第二丝杆232转动,带动升降块231在升降槽235内下移,使得插柱92对准插孔95,再启动第二电机121,驱动收卷轴122转动,对拉绳117收卷,通过拉绳117将抵板111转动至凹槽113内,此时可启动第一电机101,驱动水平锥齿轮102转动,带动竖直锥齿轮103转动,带动螺杆104转动,通过滑块106和滑槽107的配合,对插柱92的滑移方向进行限制,使得插柱92沿自身轴向滑移并穿过插孔95。

然后启动第二电机121,驱动收卷轴122转动,对拉绳117放卷,此时利用扭簧115的弹性复位力,使得抵板111转动处凹槽113,使得抵块112正对抵槽116,再启动第一电机101,驱动水平锥齿轮102转动,带动竖直锥齿轮103转动,带动螺杆104转动,带动插柱92向第二空腔114内滑移,直至抵块112插入抵槽116内,将插柱92与支座相连,对提拉轴4的夹持吊装。

再启动第四电机233,驱动第二丝杆232转动,带动升降块231上移,带动升降座7上移,通过提拉轴4将滚筒3起吊并伸出其中一个处理池1,然后启动第三电机222,驱动第一丝杆221转动,带动传送块223在传送槽224内滑移,以便将滚筒3输送至下一个处理池1上方,此时操作与上述步骤相反的动作,可将滚筒3放入处理池1内,以便对滚筒3内的零件镀镍加工。

本申请实施例还公开一种镀镍生产工艺,其包括以下步骤:

步骤S1:预先在滚筒3内放入定量的零件,并将滚筒3预先放置在活化处理池1内;

步骤S2:启动第四电机233,驱动第二丝杆232转动,带动升降块231在升降槽235内下移,使得插柱92对准插孔95;

步骤S3:启动第二电机121,驱动收卷轴122转动,对拉绳117收卷,通过拉绳117将抵板111转动至凹槽113内;

步骤S4:启动第一电机101,驱动水平锥齿轮102转动,带动竖直锥齿轮103转动,带动螺杆104转动,通过滑块106和滑槽107的配合,对插柱92的滑移方向进行限制,使得插柱92沿自身轴向滑移并穿过插孔95;

步骤S5:启动第二电机121,驱动收卷轴122转动,对拉绳117放卷,利用扭簧115的弹性复位力,使得抵板111转动处凹槽113,使得抵块112正对抵槽116;

步骤S6:启动第一电机101,驱动水平锥齿轮102转动,带动竖直锥齿轮103转动,带动螺杆104转动,带动插柱92向第二空腔114内滑移,直至抵块112插入抵槽116内,将插柱92与支座相连,对提拉轴4的夹持吊装;

步骤S7:启动第四电机233,驱动第二丝杆232转动,带动升降块231上移,带动升降座7上移,通过提拉轴4将滚筒3起吊并伸出活化处理池1;

步骤S8:启动第三电机222,驱动第一丝杆221转动,带动传送块223在传送槽224内滑移,通过提拉轴4将滚筒3输送至一次超声波水洗池上方;

步骤S9:操作与步骤S2~S8相反的步骤,将滚筒3放入依次超声波水洗池内,对零件进行清洗;

步骤S10:重复上述步骤,可依次将滚筒3分别放入一次镀镍池、二次镀镍池、二次超声波水洗池、钝化池、热水清洗池、干燥池内,完成零件的镀镍加工。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种镀镍生产线及其生产工艺

- 一种镀镍自动生产线用镀镍液循环装置