用于制造电子芯片的方法

文献发布时间:2023-06-19 11:14:36

技术领域

本公开涉及一种用于制造电子芯片的方法。更具体地,本公开涉及用于所谓的表面贴装芯片(即,在至少一个面的侧边上包括旨在被焊接至外部设备(例如印刷电路板或者另一芯片)的连接区域的一种或多种连接金属化)的方法。

背景技术

对于某些应用,存在对表面贴装芯片的需要,在该表面贴装芯片中,旨在被焊接至外部设备的连接金属化延伸直到达到芯片的侧翼。这些表面贴装芯片被称为具有可润湿的侧翼的芯片。因此,在焊接期间,焊接材料的一部分上升到芯片的侧翼上,由此,这意味着能够实现连接质量的视觉检查。例如,在诸如汽车领域或者医学领域等敏感领域中存在这种需要。

将需要的是,至少部分地改善用于制造具有可润湿的侧翼的电子芯片的已知方法的某些方面。

发明内容

将需要的是,至少部分地改善用于制造具有可润湿的侧翼的电子芯片的已知方法的某些方面。

根据第一方面,实施例提供了一种用于制造电子芯片的方法,包括以下步骤:

a)在半导体基底的顶面侧上每集成电路沉积至少一个金属连接柱,多个集成电路已经被预先形成在半导体基底中和该半导体基底上,至少一个金属连接柱接触集成电路的顶面,以及沉积横向地包围金属连接柱的保护树脂;

b)形成从保护树脂的顶面竖直地延伸穿过保护树脂的开口,以清理出每个集成电路的至少一个金属柱(19)的侧翼;以及

c)沿着跨开口延伸的切割线切割保护树脂,以使集成电路分隔成单独的芯片。

根据实施例:

-在沉积保护性树脂之前,步骤a)还包括:在半导体基底的顶面侧上,形成使集成电路横向地分隔的沟槽;

-保护树脂在沟槽中延伸;以及

-开口被跨在沟槽定位,并且开口在大于或者等于沟槽的宽度的宽度上延伸。

根据实施例,在步骤c)之前,还包括以下步骤:经由基底的底面来使基底变薄,直到到达在沟槽的底部处的保护树脂为止。

根据实施例,在步骤c)中,切割线沿着沟槽并且在小于沟槽的宽度的宽度上延伸。

根据实施例,步骤c)还包括沿着切割线切割基底。

根据实施例,步骤a)包括以下步骤:

a1)在基底的顶面侧上沉积保护树脂,并且在保护树脂中形成腔体,腔体具有与金属连接柱相同的形状和布置;以及

a2)用金属来填充腔体以形成金属连接柱。

根据实施例,步骤a1)包括以下连续步骤:

-在基底(11)的顶面侧上沉积牺牲树脂膜;

-对树脂膜进行蚀刻以仅保留具有与金属连接柱相同的形状和布置的牺牲树脂柱;

-在基底的顶面侧上沉积保护树脂;以及

-相对于保护树脂选择性地去除牺牲树脂柱,以在保护树脂中形成具有与金属连接柱相同的形状和布置的腔体。

根据实施例,步骤a1)包括以下连续步骤:

-在基底的顶面侧上沉积保护树脂;以及

通过激光钻孔来在保护树脂中形成腔体。

根据实施例,步骤a2)中的用金属来填充腔体是通过非电解沉积方法实现的。

根据实施例,当从上方观看时,在步骤b)中所形成的至少一个金属连接柱与沟槽的边缘齐平。

根据实施例,在步骤c)中所形成的每个开口是在对应的切割线的整个长度上延伸的沟槽。

根据实施例,开口通过锯切实现。

根据实施例,在步骤c)中所形成的开口被局部化为跨对应的切割线的仅一部分。

根据实施例,开口通过激光烧蚀实现。

根据实施例,金属连接柱由锡基合金形成。

根据实施例,该方法还包括以下步骤:在基底的底面上沉积背面保护树脂。

根据第二方面,实施例提供了一种用于制造电子芯片的方法,包括以下步骤:

I)在半导体基底的顶面侧上沉积保护树脂,多个集成电路已经被预先形成在半导体基底中和该半导体基底上,并且在保护树脂中每集成电路形成至少一个腔体,至少一个腔体接触集成电路的顶面;以及

II)用金属来填充腔体以形成金属连接柱。

根据实施例,步骤I)包括以下连续步骤:

a)在半导体基底的顶面侧上每集成电路形成至少一个牺牲树脂柱,至少一个牺牲树脂柱接触集成电路的顶面;

b)在基底的顶面侧上沉积保护树脂,保护树脂在牺牲树脂柱之间延伸;以及

c)相对于保护树脂选择性地去除牺牲树脂柱,以在保护树脂中形成腔体。

根据实施例,步骤I)包括以下连续步骤:

-在基底的顶面侧上沉积保护树脂;以及

通过激光钻孔来在保护树脂中形成腔体。

根据实施例,在步骤II)中的用金属来填充腔体通过非电解沉积方法实现。

根据实施例,在步骤II)中被用于填充腔体的金属是锡基合金。

根据实施例,步骤a)包括以下步骤:在基底的顶面侧上沉积牺牲树脂膜,之后是以下步骤:对膜进行蚀刻以仅保留牺牲树脂柱。

根据实施例,在步骤a)中所沉积的牺牲树脂膜由光敏树脂制成。

根据实施例,在步骤a)中,牺牲树脂膜通过光刻法蚀刻以形成牺牲树脂柱。

根据实施例,该方法提供了在步骤I)之前,包括以下步骤:在半导体基底的顶面侧上,形成使集成电路横向地分隔的沟槽。

根据实施例,在步骤I)中所沉积的保护性树脂在沟槽中延伸。

根据实施例,该方法提供了以下步骤:经由基底的底面来使基底变薄,直到到达在沟槽的底部处的保护树脂为止,之后是以下步骤:跨沟槽切割保护树脂,以使集成电路分隔成单独的芯片。

根据实施例,在蚀刻步骤和切割步骤之间,该方法提供了以下步骤:在基底的底面上沉积背面保护树脂。

附图说明

将参照附图在以下通过说明而非限制的方式所给出的对特定实施例的描述中详细地描述前述特征和优点以及其他特征和优点,其中:

图1描绘了根据第一实施例的用于制造电子芯片的方法的步骤;

图2描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图3描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图4描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图5描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图6描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图7描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图8描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图9描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图10描绘了根据第一实施例的用于制造电子芯片的方法的另一步骤;

图11描绘了通过在图1至图10中所示出的方法而获得的芯片的示例;

图12描绘了根据第二实施例的用于制造电子芯片的方法的步骤;

图13描绘了通过在图12中所示出的方法而获得的芯片的示例;

图14描绘了根据第三实施例的用于制造电子芯片的方法的步骤;

图15描绘了根据第三实施例的用于制造电子芯片的方法的另一步骤;

图16描绘了根据第三实施例的用于制造电子芯片的方法的另一步骤;

图17描绘了根据第三实施例的用于制造电子芯片的方法的另一步骤;

图18描绘了根据第三实施例的用于制造电子芯片的方法的另一步骤;

图19描绘了根据第三实施例的用于制造电子芯片的方法的另一步骤;

图20描绘了根据第三实施例的用于制造电子芯片的方法的另一步骤;

图21描绘了根据第三实施例的用于制造电子芯片的方法的另一步骤;

图22描绘了根据第三实施例的用于制造电子芯片的方法的另一步骤;

图23描绘了通过在图14至图22中所示出的方法而获得的芯片的示例;

图24描绘了根据第四实施例的用于制造电子芯片的方法的步骤;以及

图25描绘了根据第四实施例的用于制造电子芯片的方法的另一步骤;以及

图26描绘了根据第五实施例的用于制造电子芯片的方法的步骤。

具体实施方式

在各个图中,相同的特征已经由相同的附图标记表示。具体地,在各种实施例之间共有的结构特征和/或功能特征可以具有相同的附图标记并且可以具有相同的结构属性、大小属性和材料属性。

为了清楚起见,仅已经详细地图示和描述了对理解本文中的所描述的实施例有用的操作和元件。具体地,还未详细地描述存在于所描述的电子芯片中的集成电路的实现。

除非另有说明,否则当参考被连接在一起的两个元件时,这意味着除了导体之外没有任何中间元件的直接连接,并且当参考被耦合在一起的两个元件时,这意味着这两个元件可以通过一个或多个其他元件被连接或者被耦合。

在下面的公开中,除非另有说明,否则当参考绝对的位置限定词(诸如术语“前”、“后”、“顶”、“底”、“左”、“右”等)或者相对的位置限定词(诸如术语“在……上方”、“在……下方”、“较高”、“较低”等)或者定向限定词(诸如“水平的”、“竖直的”等)时,参考在图中所示出的定向。

除非另有说明,否则措辞“大概”、“近似”、“基本上”和“大约”表示在10%以内,并且优选地,在5%以内。

图1至图10以示意性和局部方式描绘了根据第一实施例的用于制造电子芯片的方法的示例的连续步骤。

图1是包括半导体基底11的初始结构的截面图,集成电路17已经被预先形成在半导体基底11中和半导体基底11上。例如,除了制造离差之外,电路17全都是相同的。基底11可以与半导体材料(例如硅)的晶片对应。基底11具有例如包括在300μm与900μm之间的厚度,例如近似725μm的厚度。

在图1中所示出的结构还包括覆盖基底11的顶面的导电和隔离层13的堆叠,该堆叠被称为互连堆叠,在该互连堆叠中,可以形成用于使每个电路17的组件相互连接的元件。对于每个集成电路17,互连堆叠13具体包括与集成电路17的顶面齐平并且旨在被连接至外部设备的一个或多个金属接触焊盘15。在图1中,对于每个集成电路17,已经图示了三个金属接触焊盘15,应该理解,实际上,对于每个集成电路17,金属接触焊盘15的数目可以不同于三个。

每个集成电路17包括例如一个或多个电子组件(晶体管、二极管、晶闸管、三端双向可控硅元件等)。

在图1中,已经图示了三个集成电路17,应该理解,实际上,在基底11中以及基底11上所形成的集成电路17的数目可以不同于三个。

图2是描绘了以下步骤的截面图:在金属焊盘15上并且接触金属焊盘15地形成金属连接柱19。

更具体地,在该示例中,在每个焊盘15上形成连接柱19。例如,当从上方观看时,每个柱19在下方的焊盘15的整个表面上延伸。例如,当从上方观看时,每个柱19具有正方形或者矩形形状。作为备选方案,柱可以具有其他形状,例如圆形形状或者不规则形状。例如,每个柱具有大于50μm的宽度L1(或者在圆形形状的柱的情况下,为直径)。金属柱19在高度H1上在焊盘15上方竖直地延伸。例如,柱19的高度H1被包括在近似80μm与150μm之间。例如,柱19的顶面基本上是平坦的。例如,柱19可以通过电解生长而形成。柱19可以由锡基合金制成,例如基于锡和银的合金(SnAg)。可以在焊盘15与柱19之间提供一个或多个金属交界层(未图示),例如,界面层形成UBM(凸块下金属化)类型的堆叠。

图3描绘了以下步骤:在图1和图2中所示出的步骤结束处所获得的结构的顶面中形成沟槽21。更具体地,图3包括在形成沟槽21之后的结构的截面图(A)和顶视图(B)。视图(A)与根据视图(B)中所指示的截面A-A的截面图对应。

沟槽21在电路17之间延伸,使得当从上方观看时,每个电路17通过沟槽21与其(多个)相邻电路分隔。例如,每个电路17完全由沟槽21横向地界定。例如,当从上方观看时,沟槽21可以形成在集成电路17之间延伸的连续网格。

在该示例中,每个沟槽21从堆叠13的顶面竖直地延伸,并且在大于集成电路17的深度的深度上继续延伸到基底11中。在该示例中,沟槽21是非贯通的,即,沟槽不在基底11的下侧开口。沟槽21在深度H2(例如包括在100μm与400μm之间,例如大约250μm)上竖直地延伸。例如,沟槽21通过锯切或者通过另一种切割方式(例如通过激光蚀刻)实现。在锯切步骤期间,将该结构安装在被设置在基底11的下表面的侧边上的支撑膜(未图示)上,然后,在形成沟槽21之后去除该膜。

图4是描绘了以下步骤的截面图:在图1至图3中所示出的步骤结束处所获得的结构的顶面上沉积保护树脂层23。更具体地,该结构的顶面被完全覆盖,并且具体地,覆盖柱19和堆叠13被覆盖,并且由保护树脂23来填充沟槽17。例如,树脂23是环氧树脂。

图5是描绘了以下步骤的截面图:例如通过CMP(化学机械抛光),使在图1至图4中所示出的步骤结束处所获得的结构的顶面平面化。在该步骤期间,去除保护树脂23的上部,以清理出到柱19的顶面的通道。因此,柱19与树脂层23的顶面齐平。

图6描绘了以下步骤:在图1至图5中所示出的步骤结束处所获得的结构的顶面侧上,形成在小于或者等于金属柱19的高度的深度H3上从结构的顶面竖直地延伸的开口25。例如,深度H3为大约100μm。

图6包括在形成开口25之后的结构的截面图(A)和三个顶视图(B1)、(B2)和(B3)。视图(A)与根据在视图(B1)中所指示的截面A-A的截面图对应。视图(B2)和(B3)图示了在图6中所示出的步骤的两种备选实现方式。

每个开口25被跨沟槽21实现,并且在该示例中每个开口具有大于或者等于下方的沟槽21的宽度。更具体地,在这个示例中,选择每个开口25的宽度以足够大,使得允许清理出每个集成电路17的至少一个柱19的侧翼191,该侧翼191被定位在位于开口25之下的沟槽21的部分的任一侧边上。

例如,在形成开口25之后,使每个电路17的至少一个柱的至少一个侧翼被暴露。

为了实现开口25,执行部分地去除被定位在沟槽21上方的树脂23。部分地去除树脂23可以伴随有去除在从上方观看时被定位在沟槽21的任一侧边上的柱19的部分。在图示的示例中,去除被定位在沟槽21的任一侧边上的柱19的部分,这引起在柱19上形成宽度为L3的层次。例如,宽度L3为大约数微米,例如小于5μm。

在图6中示出的示例中,每个开口25是平行于下方的沟槽21的沟槽,例如在下方的沟槽21的整个长度上延伸。

再次参照在图3中示出的视图(B),当从上方观看时,沟槽21根据两条正交轴线x和y延伸。在图6的视图(B1)中所示出的备选方案中,沟槽25全都根据x轴线定向。更具体地,在该示例中,根据x轴线定向的每个沟槽21具有被安装在其上方的沟槽25。

在图6的视图(B2)中所示出的备选方案与在视图(B1)中所示出的备选方案的不同之处在于:沟槽25全都根据y轴线定向。更具体地,在该示例中,根据y轴线定向的每个沟槽21具有被安装在其上方的沟槽25。

在图6的视图(B3)中所示出的备选方案与在视图(B1)和(B2)中所示出的备选方案的不同之处在于:沟槽25包括根据x轴线定向的沟槽25和根据y轴线定向的沟槽25。更具体地,在该示例中,根据x轴线定向的每个沟槽21具有被安装在其上方根据x轴线定向的沟槽25,并且根据y轴线定向的每个沟槽21具有被安装在其上方根据y轴线定向的沟槽25。

例如,沟槽25可以通过锯切(通过使用具有宽度大于被用于实现沟槽21的宽度的切割刀片)实现。备选地,沟槽21可以通过激光蚀刻实现。

图7描绘了以下步骤:经由在图1至图6中所示出的步骤结束处所获得的结构的背面(即,其处于在图6的视图(A)中所示出的定向的底面)来使该结构变薄。

在变薄之前,该结构通过其正面(即,其处于在图6的视图(A)中所示出的定向的顶面)被固定在支撑膜27上。

应该注意,在图7中所示出的示例中,该结构的定向相对于在前面的图中所示的截面图是相反的。

一旦将结构安装在支撑膜27上,就经由基底11的背面来使基底11变薄,例如通过CMP。在该示例中,经由基底11的背面来使基底11变薄,直到到达沟槽21的底部为止,使得在变薄之后,存在于沟槽21中的树脂23与基底11的背面齐平。在该步骤结束处,集成电路17仅通过树脂23和支撑膜27耦合至彼此。

图8是处于与图7相同的定向描绘以下步骤的截面图:在图1至图7中所示出的步骤结束处所获得的结构的背面上沉积保护树脂层29。

例如,树脂层29在结构的背面的整个表面区域上按照连续的方式并且以基本恒定的厚度延伸。例如,树脂层29具有大约为25μm的厚度。树脂29可以是环氧树脂。树脂29和21可以具有相同的成分或者不同的成分。

在图8中所描绘的步骤之后可以是以下步骤:通过在树脂层29的背面上用标记图案(例如识别码或者徽标)对每个芯片进行蚀刻来标记芯片。例如,标记通过激光蚀刻实现。

图9描绘了以下步骤:去除支撑膜27并且在结构的背面的侧边上固定支撑膜31。应该注意,在图9中所示出的定向相对于在图7和图8中所示出的定向是相反的。作为变型(未示出),在一些实施例中,在使基底11变薄并且去除支撑膜27之后,可以在图9的步骤中执行形成开口25(关于图5和图6所描述的)。

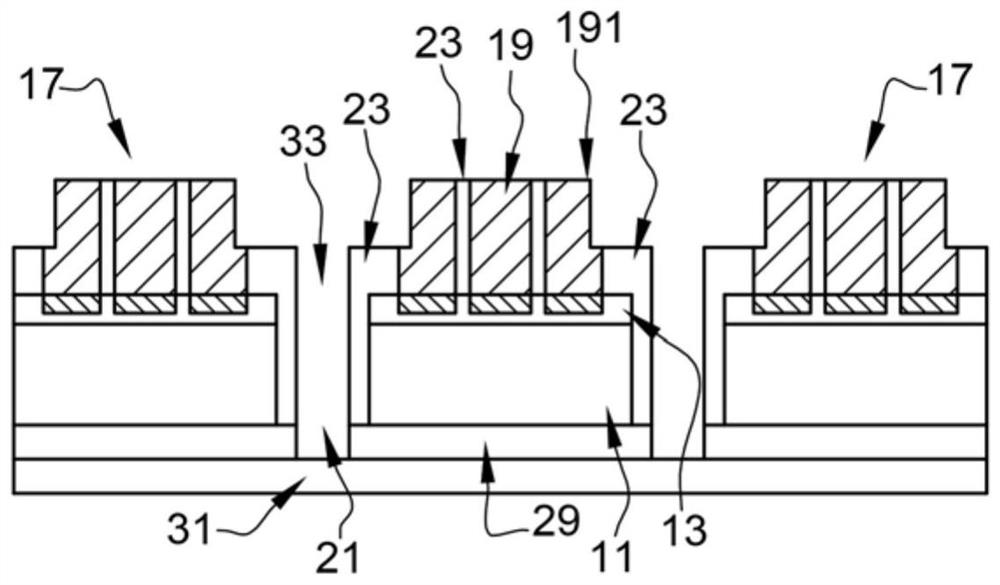

图10是处于与图9相同的定向的描绘以下步骤的截面图:将结构切割成各自包括单个集成电路17的单独的芯片。为此,在树脂23中实现沟槽33(跨沟槽21实现沟槽33)。更具体地,在该示例中,跨每个沟槽21形成平行于沟槽21的在沟槽21的整个长度上延伸的沟槽33。沟槽33从树脂23的顶面竖直地延伸到底面,并且在膜31的顶面上开口。沟槽33的宽度小于沟槽21的宽度,使得在形成沟槽33之后,每个集成电路17在其四个侧翼上保持由树脂23覆盖,而在其底面上由树脂29覆盖。

在该步骤结束处,所获得的结构与仅通过支撑膜31接合的多个电子芯片对应。金属柱在图6中所示出的步骤(形成开口25)中被暴露的侧翼的部分与芯片的可润湿的侧翼的部分对应。

然后,考虑到将芯片安装在外部设备中,可以从支撑膜31去除芯片。

图11描绘了通过在图1至图10中所描绘的制造方法而获得的芯片的示例。更具体地,图11包括分别与在图6的视图(B1)、(B2)和(B3)中所示出的备选方案对应的三个透视图(B1)、(B2)和(B3)。

在视图(B1)中所示出的备选方案中,电子芯片具有平行于x轴线的可润湿的侧翼部分。

在视图(B2)中所示出的备选方案中,电子芯片具有平行于y轴线的可润湿的侧翼部分。

在视图(B3)中所示出的备选方案中,电子芯片具有平行于x轴线的可润湿的侧翼部分和平行于y轴线的可润湿的侧翼部分。

图12和图13以示意性和局部方式描绘了根据第二实施例的用于制造电子芯片的方法的示例的步骤。第二实施例与第一实施例的不同之处主要在于:被用于实现开口25的方法。根据第二实施例的方法可以包括与上面关于图1至图5所描述的步骤相同或者相似的步骤。下面将不再描述这些步骤。

图12描绘了以下步骤:在图1至图5中所示出的步骤结束处所获得的结构的顶面侧上,形成从结构的顶面竖直地延伸的局部化开口25。

图12包括在形成开口25之后的结构的截面图(A)和三个顶视图(B1)、(B2)和(B3)。视图(A)与根据在视图(B1)中所指示的截面A-A的截面图对应。视图(B2)和(B3)图示了在图6中所示出的步骤的两种备选实施方式。

在图12中所示出的示例与在图6中所示出的示例的不同之处主要在于:在图12中所示出的示例中,开口25不是在沟槽21的整个长度上延伸的沟槽,而是被跨沟槽21的长度的仅一部分局部化。

在图12的视图(B1)中所示出的备选方案中,跨根据x轴线定向的沟槽21设置开口25。更具体地,跨平行于x轴线的每个沟槽21形成多个分隔的开口25,例如沿着该沟槽21规则地分布。

在图12的视图(B2)中所示出的备选方案中,跨根据y轴线定向的沟槽21设置开口25。更具体地,跨平行于y轴线的每个沟槽21形成多个分隔的开口25,例如沿着该沟槽21规则地分布。

在图12的视图(B3)中所示出的备选方案中,跨根据x轴线定向的沟槽21和根据y轴线定向的沟槽21设置开口25。更具体地,跨平行于x轴线的每个沟槽21形成多个分隔的开口25,例如沿着该沟槽21规则地分布,并且跨平行于y轴线的每个沟槽21形成多个分隔的开口25,例如沿着该沟槽21规则地分布。

例如,开口25可以通过激光烧蚀实现。例如,开口25具有一般的圆柱形形状。更一般地,开口25在平面图中可以具有另一形状(例如长方形形状)。

例如,该方法的接下来的步骤与上面关于图7至图10所描述的步骤相同或者相似。

图13描绘了通过根据第二实施例的制造方法而获得的芯片的示例。

更具体地,图13包括分别与在图12的视图(B1)、(B2)和(B3)中所示出的备选方案对应的三个透视图(B1)、(B2)和(B3)。

在图13的视图(B1)中所示出的示例中,电子芯片具有分别被定位在其平行于x轴线的边缘上的可润湿的侧翼部分。

在图13的视图(B2)中所示出的示例中,电子芯片具有被定位在其平行于y轴线的边缘上的可润湿的侧翼部分,并且被定位在电子芯片的边缘上的可润湿的侧翼部分平行于y轴线。

在图13的视图(B2)中所示出的示例中,电子芯片具有被定位在芯片的平行于y轴线的边缘上的可润湿的侧翼部分,被定位在芯片的一边缘上的另外三个可润湿的侧翼部分平行于y轴线,以及分别被定位在芯片的平行于x轴线的两个边缘上的两个可润湿的侧翼部分。

图14至图23仅以示意性和局部方式描绘了根据第三实施例的用于制造电子芯片的方法的示例的步骤。第三实施例与第一实施例以及第二实施例的不同之处主要在于:被用于实现芯片的金属连接柱19的方法。

图14描绘了以下步骤:在与图1中所示出的结构相同或者相似的结构的顶面中形成沟槽21。例如,沟槽21的实现与在前面关于图3所描述的内容相同或者相似,不同之处在于:在图14中所示出的示例中,在实现芯片的金属连接柱19之前形成沟槽。

图15描绘了以下步骤:在图14中所示出的步骤结束处所获得的结构的顶面中,在牺牲树脂中形成图案35。图15包括在形成树脂图案35之后的结构的截面图(A)和顶视图(B)。视图(A)与根据在视图(B)中所指示的截面A-A的截面图对应。图16和图17是分别描绘了在图15中所示出的步骤的两种备选实现方式的顶视图。

在该步骤期间实现的图案35具有与要在每个集成电路上实现的金属连接柱19基本上相同的形状和布置。

实现树脂柱35包括:例如,沉积在结构的整个正面上按照连续的方式延伸的光敏树脂膜。例如,树脂膜被沉积在互连堆叠13的顶面上并且接触该顶面,并且树脂膜在沟槽21上方延伸。然后,可以通过光刻法在光敏树脂膜中形成柱35。在该步骤期间,除了在柱35的位置处之外,各处都去除了光敏树脂膜。

例如,树脂柱35被布置成使得每个金属接触焊盘15具有被安装在其上方的唯一树脂柱35,并且使得每个树脂柱35覆盖单个焊盘15。

例如,每个垫15完全由树脂柱35覆盖。当从上方观看时,树脂柱35可以例如延伸超过下方的焊盘15的边缘。在下文中,当从上方观看时,树脂柱35延伸超过下方的焊盘15的边缘的部分将被称为突起。

例如,当从上方观看时,具有延伸直到达到集成电路17的横向边缘(即,直到达到沟槽21的边缘)的突起的至少一个柱35被实现在每个集成电路17上方。

在图15的视图(B)中所示出的示例中,至少一个柱35与根据每个集成电路17的x轴线定向的每个横向侧翼齐平。

在图16中所示出的示例中,至少一个柱35与根据每个集成电路17的y轴线定向的每个横向侧翼齐平。

在图17中所示出的示例中,至少一个柱35与根据每个集成电路17的x轴线定向的每个横向侧翼齐平,并且与根据每个集成电路17的y轴线定向的每个横向侧翼齐平。

图18是描绘了以下步骤的截面图:在图15中所示出的步骤结束处所获得的结构的顶面上沉积保护树脂层23,之后是以下步骤:使结构的顶面平面化。

例如,这些步骤与在前面关于图4和图5所描述的步骤相同或者相似,不同之处在于:在图18中所示出的示例中,金属柱19由树脂柱35代替。例如,在该步骤期间所沉积的保护树脂层23与在前面关于图4所描述的保护树脂23相同或者相似。

图19是描绘了以下步骤的截面图:去除牺牲树脂柱35。在该步骤中,以选择性的方式相对于保护树脂23去除树脂柱35。因此,在图19中所示出的步骤结束处,形成在保护树脂层23中的图案与在图15至图17中所示出的步骤中形成在牺牲树脂层中的图案的补足物对应。换句话说,在该步骤结束处,保护树脂层23包括具有与柱35基本上相同的形状的腔体37。

图20是描绘了以下步骤的截面图:在形成在树脂23中的腔体37中(即,在由柱35预先占用的位置处)形成金属连接柱19。例如,柱19具有与柱35基本上相同的形状、大小和布置。

形成柱19包括以下步骤:用金属来填充腔体37,例如在腔体37的整个高度上用金属填充。例如,所沉积的金属的厚度大于腔体37的高度。然后,可以提供使结构的顶面平面化的步骤,使得金属柱19与保护树脂23的顶面齐平。例如,柱由锡基合金制成,优选地,由基于锡和银的合金(SnAg)制成。

对构成支柱39的金属的沉积可以是非电解沉积,例如通过印刷或者丝网印刷的沉积。

图21描绘了以下步骤:在图14至图20中所示出的步骤结束处所获得的结构的顶面侧上,跨沟槽21形成从结构的顶面延伸的开口25。例如,该步骤与在前面关于图6(形成具有沟槽的形状的开口25)或者关于图12(形成局部化开口)所描述的步骤相同或者相似。

图22描绘了在以下连续步骤结束处所获得的结构:

经由在图21中所示出的结构的背面(其底面处于在图21中所示出的定向)来使该结构变薄,直到到达沟槽21的底部为止。

在结构的背面上沉积保护树脂层29;

通过结构的背面来将结构固定到支撑膜31上;以及

将结构切割成各自包括单个集成电路17的单独的芯片。

例如,这些步骤与在前面关于图7至图10所描述的步骤相同或者相似。

图23描绘了通过在图14至图22中所描绘的制造方法而获得的芯片的示例。更具体地,图23包括分别与在图15(视图(B1))、图16和图17中所示出的备选方案对应的三个透视图(B1)、(B2)和(B3)。

在视图(B1)中所示出的备选方案中,电子芯片具有平行于x轴线的可润湿的侧翼部分。

在视图(B2)中所示出的备选方案中,电子芯片具有平行于y轴线的可润湿的侧翼部分。

在视图(B3)中所示出的备选方案中,电子芯片具有平行于x轴线的可润湿的侧翼部分以及平行于y轴线的可润湿的侧翼部分。

第三实施例的优点在于:其允许形成任何形状的金属柱19,并且特别是不具有与下方的金属焊盘15相同形状的金属柱19。通过这种方式,特别是可以获得以下金属柱19:当从上方观看时,金属柱19比下方的金属连接焊盘15更靠近沟槽21的边缘,并且因此,比下面的金属连接焊盘15更靠近芯片的边缘。

应该注意,关于图15至图20所描述的用于形成金属柱19的方法(包括形成牺牲树脂柱35的步骤,之后是在保护树脂层23中模制具有与柱35的形状相同或大致相同的形状的腔体37的步骤,之后是用金属来填充腔体37的步骤)还可以被用于实现不具有可润湿的侧翼的电子芯片。

例如,可以通过省略在图21中所示出的步骤(即,形成引起使芯片的金属连接柱19的侧翼的各个部分暴露的开口25的步骤)来实现与关于图14至图22所描述的一种方法相似的方法。

在这种情况下,在将结构切割成单独的芯片(图22)之后,芯片的侧翼完全由保护树脂23覆盖,并且因此,不具有任何可润湿的侧翼。

该方法的特别有利之处在于:其允许形成任何形状的金属连接柱19,而与芯片的金属接触焊盘15的形状无关。另外,其允许使用丝网印刷或者印刷类型的方法来形成金属连接柱19。这些方法具有比电解金属沉积方法更廉价的优点。

图24和图25以示意性和局部方式描绘了根据第四实施例的用于制造电子芯片的方法的示例的步骤。第四实施例与第一实施例、第二实施例和第三实施例的不同之处主要在于:被用于实现芯片的金属连接柱19的方法。

在该示例中,该方法包括与关于图14所描述的步骤相同或者相似的初始步骤。

图24描绘了以下步骤:在图14的步骤结束处所获得的结构的顶面上沉积保护树脂层23。更具体地,在该示例中,完全覆盖结构的顶面。具体地,覆盖堆叠13,并且由保护树脂23填充沟槽21。例如,树脂23是环氧树脂。

图25描绘了以下步骤:在树脂层23中形成局部化腔体37。在该步骤期间所实现的腔体37具有与要在每个集成电路上实现的金属连接柱19基本上相同的形状和布置。

可以通过激光烧蚀或者激光钻孔来形成腔体37。

例如,腔体37可以具有与在图14至图19的步骤结束处所获得的腔体37基本上相同的形状。

接下来的步骤(未示出)可以与关于图20至图23所描述的那些步骤相同或者相似。

第四实施例的优点在于:其允许形成任何形状的金属柱19,并且特别是不具有与下方的金属焊盘15相同的形状的金属柱19。

应该注意,这种用于形成金属柱的方法还可以被用于实现不具有可润湿的侧翼的电子芯片。

在上述实施例中,在该过程结束处,每个集成电路17在其四个侧翼上保持被树脂23覆盖。具体地,在每个芯片中,基底11的侧翼通过树脂层23绝缘。

在一些应用中,不需要或不期望用绝缘层来涂覆基底11的侧翼。由此,可以简化该过程。

图26描绘了根据第五实施例的用于制造电子芯片的方法的步骤。除了省略图3的步骤(在沉积树脂层23之前形成沟槽21)之外,该方法与关于图1至图10所描述的方法相似。

更具体地,图26描绘了以下步骤:将结构切割成各自包括单个集成电路17(与第一实施例中通过图10所图示的步骤对应)的单独的芯片。为此,从结构的顶侧实现沟槽33,横向地使集成电路彼此分隔。在顶视图中,对沟槽33的设置与关于第一实施例所描述的设置相似。在该示例中,沟槽33竖直地延伸穿过树脂层23、互连堆叠13、基底11和树脂层29,并且在膜31的顶面上开口。沟槽33的宽度小于开口25的宽度,使得树脂层23的一部分保持存在于金属柱19的下部的侧翼上。

在该步骤结束处获得的结构与仅通过支撑膜31接合的多个电子芯片对应。金属柱的在形成开口25的步骤中被暴露出来的侧翼的上部与芯片的可润湿的侧翼的部分对应。

然后,考虑到将芯片安装在外部设备中,可以从支撑膜31去除芯片。

在该实施例中,在每个芯片中,基底11和互连堆叠13的侧翼不由树脂23覆盖。

作为变化,可以省略沉积背面树脂层29的步骤。

图26的实施例可以与图12和图13的实施例组合(形成局部化开口25而不是从结构的一侧横向地延伸至另一侧的沟槽25)。

图26的实施例还可以与图14至图23的实施例组合。在这种情况下,可以省略图14的步骤(形成沟槽21)。

类似地,图26的实施例可以与图24和图25的实施例组合。

已经描述了各种实施例和备选方案。本领域的技术人员要明白,可以组合这些实施例的某些特征,并且本领域的技术人员将容易想到其他备选方案。具体地,所描述的实施例不限于上面所提到的示例大小和材料。

上文描述的各种实施例可以被组合以提供额外实施例。鉴于上文的详细描述,可以对实施例进行这样或那样的修改。大体上,在以下权利要求中,所使用的术语不应被理解为将权利要求限制为在说明书和权利要求中公开的具体实施例,而是应当被理解为包括这些权利要求所提及的全部范围或其等同物的所有可能的实施例。因此,权利要求不由本公开限制。

- 电子芯片卡的制造方法以及通过该方法获得的电子芯片卡

- 用于制造电子芯片的方法