工业固废基无机膏体充填材料、制备方法及快速填充方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于矿山充填技术领域,更具体地说,是涉及一种工业固废基无机膏体充填材料、制备方法及快速填充方法。

背景技术

随着井下优质资源的不断减少,“三下”资源开采逐渐成为各大矿山企业延长矿井服务年限的一个重要手段。充填采煤技术发展与革新,也逐步成为促进采矿行业发展、保护生态环境的一项重要技术手段。因此,充填技术的发展及应用也逐步成为采矿行业大势所趋的一项关键技术。膏体充填采矿技术经过多年发展,逐步得到了广泛认可与应用,同时也显露出了很多技术难点和技术瓶颈,这些也成为充填技术发展的重要制约因素。传统的矿山膏体充填技术,是将煤矸石、建筑垃圾、粉煤灰、水泥及少量外加剂等经过加工处理后,按照一定的配比与水混合,在地面制成充填浆液,通过地面注浆系统与运输管道等输送至井下采空区的工艺过程。但充填材料中煤矸石、建筑垃圾等粗骨料粒径较大,与粉煤灰等细骨料的颗粒级配、流动度、塌落度、凝固时间等技术要求严格,水泥及外加剂材料成本高,从而大大增加了膏体充填技术难度。

发明内容

本发明的目的在于提供一种工业固废基无机膏体充填材料,旨在解决现有技术中的井下采空区填充存在的充填成本高及充填难度大的问题;

本发明的另一个目的在于提供一种工业固废基无机膏体充填材料的制备方法;

本发明的最后一个目的在于提供一种工业固废基无机膏体充填材料的快速填充方法。

为实现上述目的,本发明采用的技术方案是:提供一种工业固废基无机膏体充填材料,以重量份数计,制成所述工业固废基无机膏体充填材料的有效成分的原料包括:粗骨料50~65份、细骨料15~25份和固废充填胶结材料3~8份。

作为本申请另一实施例,所述固废充填胶结材料,是取改性工业副产品石膏15~20份、硅酸盐水泥熟料12~16份和外加剂0.15~0.5份经粉碎后,再加入粒化高炉矿渣粉64~73份搅拌混匀制得。

作为本申请另一实施例,所述改性工业副产品石膏是取水分含量≥12wt%的石膏(脱硫石膏、磷石膏或氟石膏)晾晒至水分含量≤8wt%,再经粗磨加工,利用循环热风加热烘干至水分<3wt%,然后经180~200℃连续煅烧1h以上,再经磨粉制成;

所述改性工业副产品石膏的细度为80μm负压筛筛余<2%,是以β型半水石膏为主要矿物组成的石膏粉;

所述改性工业副产品石膏的晶体发育完整,生长致密,在凝结时间、标准稠度及强度等方面均表现出优异的性能;

所述外加剂是由聚羧酸1~3份、硅酸钠0.5~1份、三聚氰胺0.5~1份混合而成。

作为本申请另一实施例,所述固废充填胶结材料的比表面积≥40m

作为本申请另一实施例,所述粗骨料为矸石、炉渣及建筑垃圾中的至少一种;

所述粗骨料,是取颗粒状的煤矸石、炉渣及建筑垃圾中的至少一种,经颚式破碎机粗碎后,再利用制砂机进行细破制成;

所述粗骨料的最大粒径<8mm、平均粒径<5mm;

煤矸石、炉渣或建筑垃圾的水分含量均在10wt%以下、最大粒度小于400mm。

作为本申请另一实施例,所述细骨料为粉煤灰和/或黄土;

所述细骨料,是取粉煤灰和/或黄土经晾晒/烘干至水分≤6%,再经筛分制得;

所述粉煤灰是矸石发电厂/火力发电厂产生的粉煤灰,粉煤灰活性无要求;

所述细骨料的细度为80μm负压筛筛余<15%。

本发明还提供了上述工业固废基无机膏体充填材料的的制备方法,是取所有原料混合制得。

本发明也提供了上述一种工业固废基无机膏体充填材料快速填充方法,是取所述工业固废基无机膏体充填材料,经地面投料孔运至井下,再与矿井水混合均匀后,所得膏体填充浆料对采空区进行填充;

所述工业固废基无机膏体充填材料中粗骨料、细骨料及固废充填胶结材料与矿井水的重量比为50~65:15~25:3~8:20~32。

作为本申请另一实施例,所述对采空区进行填充步骤包括在采空区的口部设置密封墙将采空区围设成密闭的空间,并在所述密封墙上设置有用于管道通过的预留注浆孔。

作为本申请另一实施例,所述密封墙包括覆盖在所述采空区整个横截面上的金属网、用于支撑金属网的单体支架、以及覆盖在金属网上的覆盖阻挡层。

本发明提供的工业固废基无机膏体充填材料的有益效果在于:与现有技术相比,

在保证填充材料强度的前提下,本发明中固废充填胶结材料用量降低10~20%,进而有效降低填充材料成本;本发明的工业固废基无机膏体充填材料,对浓度、泌水率、塌落度等技术要求低,极大的降低了膏体充填技术难度,提高充填效率,扩大了膏体充填的适用范围;混合本发明所用材料来源广、成本低,生产工艺简单;

进一步地,本发明的固废充填胶结材料是针对膏体充填特定要求研制的工业固废基新材料,材料成本低,生产工艺简单,可完全替代水泥;

本发明所采用的工业副产品石膏经高温煅烧后,晶体发育完整,生长致密,在凝结时间、标准稠度及强度等方面均表现出优异的性能;

本发明的外加剂中,聚羧酸作为一种高效减水剂,在膏体制浆过程中可减少用水量,提高膏体材料和易性与流动性,充填浆体注入采空区后,大幅减少了粗细物料分层离析现象,加快充填体水化反应速度,减少反应时间;硅酸钠作为膏体充填的促凝材料,可充分激发胶结材料的水化活性,加速水化作用速度,提高水化程度,促进硅酸二钙及硅酸三钙等水化产物的形成,从而缩短凝固时间,提高充填体早期强度与最终强度;三聚氰胺作为活化剂,可有效改善充填浆液流动性,改善矸石等惰性物料及粉煤灰等物料的活性,从而提高充填体强度;

本发明工业固废基无机膏体充填材料,无需井下称量、可直接加水使用,与现有的膏体充填工艺相比,减少了各种固体物料井下分类输送的难度,同时也减少了井下设备及称量系统的空间占用率,降低了井下工作强度,提高了安全系数与工作效率;

本发明利用地面投料孔投放工业固废基无机膏体充填材料,避免了膏体充填料浆管路输送过程因设定压力或配比、流动度、塌落度、凝固时间等因素影响而造成的堵管或物料离析等情况的出现,降低了膏体充填制浆过程中对物料性能的各项技术指标要求,减少管路磨损更换及维修的费用,大大降低了制浆难度与输送技术难度;同时本发明不再占用矿山辅助运输系统资源,减少了固体物料对地面及井下运输系统的压力,提高了工作效率。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

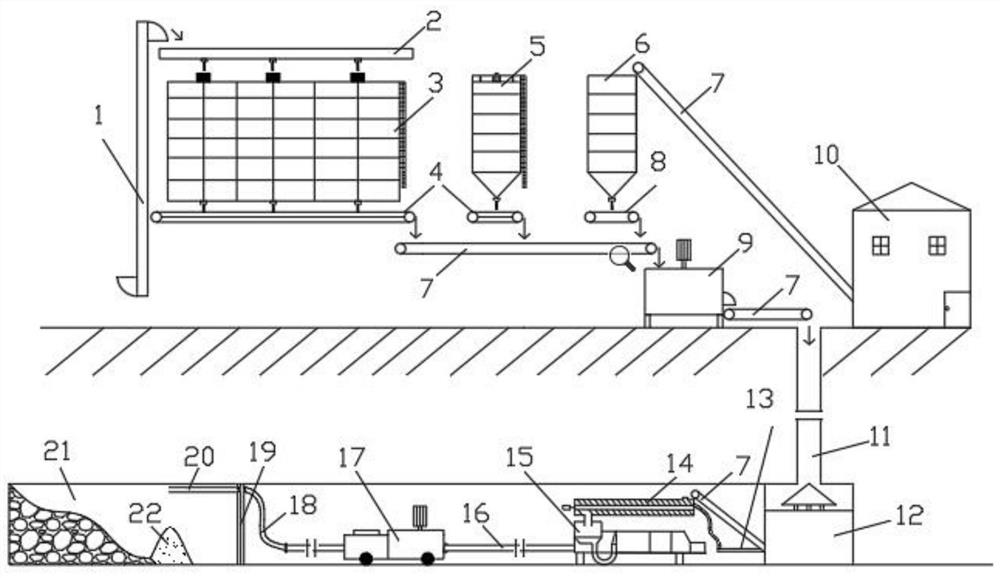

图1为本发明实施例提供的工业固废基无机膏体充填材料制备过程及快速填充过程的结构示意图;

图2为本发明实施例提供的工业固废基无机膏体充填材料的制备方法的流程示意图。

图3为本发明实施例提供所采用的投料孔的剖面结构示意图;

图4为本发明实施例提供的工业固废基无机膏体充填材料快速填充方法的流程示意图;

图5为本发明实施例所采用的材采空区充填的布置平面图。

图中:1、斗式提升机;2、仓顶螺旋布料机;3、细骨料仓;4、螺旋秤;5、固废充填胶结材料仓;6、粗骨料成品仓;7、皮带输送机;8、皮带秤;9、混料机;10、粗骨料破碎车间;11、地面投料孔;111、耐磨复合钢管;112、水泥加固层;12、固体物料储存仓;13、输水管路;14、卧式双轴砂浆搅拌机;15、高压泵;16、输送管路;17、快速充填系统;18、软连接管;19、密闭墙;191、单体支架;192、金属网;193、覆盖阻挡层;20、预留注浆管;21、采空区;22、膏体充填体。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1一种工业固废基无机膏体充填材料的制备方法及快速填充方法

一种工业固废基无机膏体充填材料的制备方法及快速填充方法,其部分工艺流程图参见图1,具体如下:

一)工业固废基无机膏体充填材料的制备方法

1)固废充填胶结材料的制备

11)取水分含量为12wt%的脱硫石膏,晾晒至水分含量为8wt%,再利用带式输送机输送至磨机内经粗磨加工后,利用循环热风加热烘干至水分为2.8wt%,然后经180℃连续煅烧1h,最后通过粉磨机磨粉,制得改性工业副产品石膏,其80μm负压筛筛余<2%;

取0.15kg聚羧酸(高效减水剂,粉体)、0.075kg硅酸钠(粉体)、0.075kg三聚氰胺(粉体)经混料机混合均匀,制得外加剂,其中聚羧酸、硅酸钠与三聚氰胺的比例为2:1:1。

12)取15kg改性工业副产品石膏、15kg硅酸盐水泥熟料和0.3kg外加剂一起通过球磨机粉加工粉碎后,再加入70kg粒化高炉矿渣粉(比表面积≥420m

2)工业固废基无机膏体充填材料的制备

21)在粗骨料破碎车间10内,取水分含量≤10wt%、最大粒度<400的煤矸石,经颚式破碎机粗碎后,再利用制砂机进行细破,制成粗骨料,其最大粒径<8mm、平均粒径<5mm,级配中1.00~4.75mm颗粒含量为50~70%;所得粗骨料存放于粗骨料成品仓6中备用。

取粉煤灰经晾晒至水分≤6%,再经筛分机筛分,制得细骨料,其细度为80μm负压筛筛余<15%。将所得细骨料经斗式提升机1提升至仓顶螺旋布料机2中,经仓顶螺旋布料机2投放于细骨料仓3中备用。

22)利用皮带秤8称取52.5kg粗骨料,利用螺旋称4称取15kg细骨料及7.5kg固废充填胶结材料,经皮带输送机7输送至混料机9中混合,制得工业固废基无机膏体充填材料,标记为M1。

二)工业固废基无机膏体充填材料的快速填充方法

利用地面钻孔的方式布置与地面垂直的地面投料孔11,孔径200mm(一般为180~230mm),成孔后在管壁外安装厚度30mm(一般为25~35mm)的KN、60耐磨复合钢管111,最后用P.O 42.5硅酸盐水泥进行壁后充填加固形成水泥加固层112,制成地面投料孔11,剖面图见图3,地面投料孔11施工工艺简单,技术要求低,管路磨损小,投资少,在特殊情况下,可通过地面投料孔11输送其它固体物料,实现一空多用,充分满足各类矿山需求。

所述对采空区21进行填充步骤包括在采空区21的口部设置密封墙19将采空区21围设成密闭的空间,并在所述密封墙19上设置有用于管道通过的预留注浆孔。如图5所示,所述密封墙19包括覆盖在所述采空区21整个横截面上的金属网192、用于支撑金属网的单体支架191、以及覆盖在金属网192上的覆盖阻挡层193(一般选用孔径50*50~100*100mm、丝径3~5mm的碳钢金属网及拉伸载荷≥600N/50mm的塑料编织布)。所述密闭墙19与岩壁或煤壁连接处以沙袋或煤渣袋进行加强密闭。所述预留注浆孔是在采空区21上部接近顶板处预留或钻孔铺设充填管路,充填管路末端与密闭墙之间距离为20~30m。本发明充填密闭墙构造工艺简单、速度快、成本低,对金属网及塑料编织布等施工材料要求低,能够满足井下快速充填采空区21密闭要求。

如图1所示,取工业固废基无机膏体充填材料通过地面投料孔11输送至井下固体物料储存仓12,再利用输水管路13将25kg矿井水输送至卧式双轴砂浆搅拌机14搅拌均匀,所得膏体填充浆料通过高压泵15及输送管路16,输送至快速充填系统17,最后利用软连接管18通过预留管路经预留注浆孔注入,对采空区21进行填充,得到膏体充填体22。

其中,所述工业固废基无机膏体充填材料中粗骨料、细骨料及固废充填胶结材料与矿井水的重量比为52.5:15:7.5:25;

高压泵为矿用防爆型混凝土输送泵,泵压25Mpa,水平输送距离320~500m,最大流量28m

快速充填系统主要由2个5m

快速充填系统,具有模块化和集成化的特点,主要包括1~4个储料搅拌模块、1个高压泵送系统模块、连接管路及其他辅助设备模块等,各模块可根据需要组合集成,可利用胶轮车制成移动式快速充填系统,或布置于采空区附近巷道内制成半固定式快速充填系统,工艺流程见图4。与现有充填工艺相比,本发明的快速充填系统可根据需要将各模块自由组合,制成移动式或半固定式的充填系统,就近布置于待充填区域附近,可配合井下制浆泵送系统使用,也可单独使用;模块化与集成化的结合使快速充填系统有了更广的使用空间,为井下快速充填、定点定量充填以及井下突发情况应急处置,提供了更安全、更高效、更快速的技术方法。

本发明将制浆站建于井下,设备简单,占地小,投资少,可根据需要确定制浆量,可满足井下快速、小规模充填注浆需要,注浆压力不足时,可根据需要,在适当位置安装二次加压泵送系统,完全可满足井下长距离输送需求,同时以模块化的输送工艺,缩短区间输送距离,降低了对充填料浆制备的性能要求,方便设备检修及维护。

实施例2一种工业固废基无机膏体充填材料的制备方法

一)工业固废基无机膏体充填材料的制备方法

1)固废充填胶结材料的制备

11)取水分含量为12.8wt%的氟石膏,晾晒至水分含量为7.5wt%,再利用带式输送机输送至磨机内经粗磨加工后,利用循环热风加热烘干至水分为2.7wt%,然后经200℃连续煅烧1.1h,最后通过粉磨机磨粉,制得改性工业副产品石膏,其80μm负压筛筛余<2%;

取0.3kg聚羧酸(高效减水剂,粉体)、0.1kg硅酸钠(粉体)、0.1kg三聚氰胺(粉体)经混料机混合均匀,制得外加剂,其中聚羧酸、硅酸钠与三聚氰胺的比例为3:1:1。

12)取20kg改性工业副产品石膏、12kg硅酸盐水泥熟料和0.5kg外加剂一起通过球磨机粉加工粉碎后,再加入68kg粒化高炉矿渣粉(比表面积≥450m

2)工业固废基无机膏体充填材料的制备

21)取水分含量≤10wt%、最大粒度<400的炉渣,经颚式破碎机粗碎后,再利用制砂机进行细破,制成粗骨料,其最大粒径<8mm、平均粒径<5mm,级配中1.00~4.75mm颗粒含量为50~70%;

取粉煤灰经晾晒至水分≤6%,再经筛分机筛分,制得细骨料,其细度为80μm负压筛筛余<15%。

22)取53.5kg粗骨料、15kg细骨料及6.5kg固废充填胶结材料混合,制得工业固废基无机膏体充填材料,标记为M2。

二)工业固废基无机膏体充填材料的快速填充方法

利用地面钻孔的方式布置地面垂直投料孔,孔径200mm(一般为180~230mm),成孔后在管壁外安装厚度30mm(一般为25~35mm)的KN、60耐磨复合钢管,最后用P.O 42.5硅酸盐水泥进行壁后充填加固,制成地面投料孔,剖面图见图3,地面投料孔施工工艺简单,技术要求低,管路磨损小,投资少,在特殊情况下,可通过投料孔输送其他固体物料,实现一空多用,充分满足各类矿山需求。

所述对采空区进行填充步骤包括在采空区的口部设置密封墙将采空区围设成密闭的空间,并在所述密封墙上设置有用于管道通过的预留注浆孔。所述密封墙包括覆盖在所述采空区整个横截面上的金属网、用于支撑金属网的单体支架、以及覆盖在金属网上的覆盖阻挡层(一般选用孔径50*50~100*100mm、丝径3~5mm的碳钢金属网及拉伸载荷≥600N/50mm的塑料编织布)。所述密闭墙与岩壁或煤壁连接处以沙袋或煤渣袋进行加强密闭。所述预留注浆孔是在采空区上部接近顶板处预留或钻孔铺设充填管路,充填管路末端与密闭墙之间距离为20~30m。本发明充填密闭墙构造工艺简单、速度快、成本低,对金属网及塑料编织布等施工材料要求低,能够满足井下快速充填采空区密闭要求。

取工业固废基无机膏体充填材料通过地面投料孔输送至井下固体物料储存仓,再将25kg矿井水输送至卧式双轴砂浆搅拌机搅拌均匀,所得膏体填充浆料通过高压泵及输送管路,输送至快速充填系统,最后通过预留管路经预留注浆孔注入,对采空区进行填充。

其中,所述工业固废基无机膏体充填材料中粗骨料、细骨料及固废充填胶结材料与矿井水的重量比为53.5:15:6.5:25;

高压泵为矿用防爆型混凝土输送泵,泵压25Mpa,水平输送距离320~500m,最大流量28m

快速充填系统主要由2个5m

快速充填系统,具有模块化和集成化的特点,主要包括1~4个储料搅拌模块、1个高压泵送系统模块、连接管路及其他辅助设备模块等,各模块可根据需要组合集成,可利用胶轮车制成移动式快速充填系统,或布置于采空区附近巷道内制成半固定式快速充填系统,快速充填系统工艺流程见图4。与现有充填工艺相比,本发明的快速充填系统可根据需要将各模块自由组合,制成移动式或半固定式的充填系统,就近布置于待充填区域附近,可配合井下制浆泵送系统使用,也可单独使用;模块化与集成化的结合使快速充填系统有了更广的使用空间,为井下快速充填、定点定量充填以及井下突发情况应急处置,提供了更安全、更高效、更快速的技术方法。

本发明将制浆站建于井下,设备简单,占地小,投资少,可根据需要确定制浆量,可满足井下快速、小规模充填注浆需要,注浆压力不足时,可根据需要,在适当位置安装二次加压泵送系统,完全可满足井下长距离输送需求,同时以模块化的输送工艺,缩短区间输送距离,降低了对充填料浆制备的性能要求,方便设备检修及维护。

实施例3一种工业固废基无机膏体充填材料的制备方法

一)工业固废基无机膏体充填材料的制备方法

1)固废充填胶结材料的制备

11)取水分含量为12.1wt%的磷石膏,晾晒至水分含量为7.7wt%,再利用带式输送机输送至磨机内经粗磨加工后,利用循环热风加热烘干至水分为2.9wt%,然后经190℃连续煅烧1.5h,最后通过粉磨机磨粉,制得改性工业副产品石膏,其80μm负压筛筛余<2%;

取0.2kg聚羧酸(高效减水剂,粉体)、0.05kg硅酸钠(粉体)、0.05kg三聚氰胺(粉体)经混料机混合均匀,制得外加剂,其中聚羧酸、硅酸钠与三聚氰胺的比例为2:0.5:0.5。

12)取18kg改性工业副产品石膏、16kg硅酸盐水泥熟料和0.15kg外加剂一起通过球磨机粉加工粉碎后,再加入64kg粒化高炉矿渣粉(比表面积≥450m

2)工业固废基无机膏体充填材料的制备

21)取水分含量≤10wt%、最大粒度<400的建筑垃圾,经颚式破碎机粗碎后,再利用制砂机进行细破,制成粗骨料,其最大粒径<8mm、平均粒径<5mm,级配中1.00~4.75mm颗粒含量为50~70%;

取黄土经晾晒至水分≤6%,再经筛分机筛分,制得细骨料,其细度为80μm负压筛筛余<15%。

22)取57.5kg粗骨料、16.5kg细骨料及4.0kg固废充填胶结材料混合,制得工业固废基无机膏体充填材料,标记为M3。

二)工业固废基无机膏体充填材料的快速填充方法

利用地面钻孔的方式布置地面垂直投料孔,孔径200mm(一般为180~230mm),成孔后在管壁外安装厚度30mm(一般为25~35mm)的KN、60耐磨复合钢管,最后用P.O 42.5硅酸盐水泥进行壁后充填加固,制成地面投料孔,剖面图见图3,地面投料孔施工工艺简单,技术要求低,管路磨损小,投资少,在特殊情况下,可通过投料孔输送其他固体物料,实现一空多用,充分满足各类矿山需求。

所述对采空区进行填充步骤包括在采空区的口部设置密封墙将采空区围设成密闭的空间,并在所述密封墙上设置有用于管道通过的预留注浆孔。所述密封墙包括覆盖在所述采空区整个横截面上的金属网、用于支撑金属网的单体支架、以及覆盖在金属网上的覆盖阻挡层(一般选用孔径50*50~100*100mm、丝径3~5mm的碳钢金属网及拉伸载荷≥600N/50mm的塑料编织布)。所述密闭墙与岩壁或煤壁连接处以沙袋或煤渣袋进行加强密闭。所述预留注浆孔是在采空区上部接近顶板处预留或钻孔铺设充填管路,充填管路末端与密闭墙之间距离为20~30m。本发明充填密闭墙构造工艺简单、速度快、成本低,对金属网及塑料编织布等施工材料要求低,能够满足井下快速充填采空区密闭要求。

取工业固废基无机膏体充填材料通过地面投料孔输送至井下固体物料储存仓,再将32kg矿井水输送至卧式双轴砂浆搅拌机搅拌均匀,所得膏体填充浆料通过高压泵及输送管路,输送至快速充填系统,最后通过预留管路经预留注浆孔注入,对采空区进行填充。

其中,所述工业固废基无机膏体充填材料中粗骨料、细骨料及固废充填胶结材料与矿井水的重量比为57.5:16.5:4:32;

高压泵为矿用防爆型混凝土输送泵,泵压25Mpa,水平输送距离320~500m,最大流量28m

快速充填系统主要由2个5m

请参阅图4,快速充填系统,具有模块化和集成化的特点,主要包括1~4个储料搅拌模块、1个高压泵送系统模块、连接管路及其他辅助设备模块等,各模块可根据需要组合集成,可利用胶轮车制成移动式快速充填系统,或布置于采空区附近巷道内制成半固定式快速充填系统,快速充填系统工艺流程见图4。与现有充填工艺相比,本发明的快速充填系统可根据需要将各模块自由组合,制成移动式或半固定式的充填系统,就近布置于待充填区域附近,可配合井下制浆泵送系统使用,也可单独使用;模块化与集成化的结合使快速充填系统有了更广的使用空间,为井下快速充填、定点定量充填以及井下突发情况应急处置,提供了更安全、更高效、更快速的技术方法。

本发明将制浆站建于井下,设备简单,占地小,投资少,可根据需要确定制浆量,可满足井下快速、小规模充填注浆需要,注浆压力不足时,可根据需要,在适当位置安装二次加压泵送系统,完全可满足井下长距离输送需求,同时以模块化的输送工艺,缩短区间输送距离,降低了对充填料浆制备的性能要求,方便设备检修及维护。

实施例4一种工业固废基无机膏体充填材料的制备方法

一)工业固废基无机膏体充填材料的制备方法

1)固废充填胶结材料的制备

11)取水分含量为12.3wt%的脱硫石膏,晾晒至水分含量为7.8wt%,再利用带式输送机输送至磨机内经粗磨加工后,利用循环热风加热烘干至水分为2.6wt%,然后经185℃连续煅烧1h,最后通过粉磨机磨粉,制得改性工业副产品石膏,其80μm负压筛筛余<2%;

取0.1kg聚羧酸(高效减水剂,粉体)、0.08kg硅酸钠(粉体)、0.07kg三聚氰胺(粉体)经混料机混合均匀,制得外加剂,其中聚羧酸、硅酸钠与三聚氰胺的比例为1:0.8:0.7。

12)取17kg改性工业副产品石膏、13kg硅酸盐水泥熟料和0.25kg外加剂一起通过球磨机粉加工粉碎后,再加入73kg粒化高炉矿渣粉(比表面积≥420m

2)工业固废基无机膏体充填材料的制备

21)取水分含量均≤10wt%、最大粒度均<400的煤矸石和建筑垃圾(按质量比1:1混合),经颚式破碎机粗碎后,再利用制砂机进行细破,制成粗骨料,其最大粒径<8mm、平均粒径<5mm,级配中1.00~4.75mm颗粒含量为50~70%;

取黄土经晾晒至水分≤6%,再经筛分机筛分,制得细骨料,其细度为80μm负压筛筛余<15%。

22)取50kg粗骨料、25kg细骨料及8.0kg固废充填胶结材料混合,制得工业固废基无机膏体充填材料,标记为M4。

二)工业固废基无机膏体充填材料的快速填充方法

利用地面钻孔的方式布置地面垂直投料孔,孔径200mm(一般为180~230mm),成孔后在管壁外安装厚度30mm(一般为25~35mm)的KN、60耐磨复合钢管,最后用P.O 42.5硅酸盐水泥进行壁后充填加固,制成地面投料孔,剖面图见图3,地面投料孔施工工艺简单,技术要求低,管路磨损小,投资少,在特殊情况下,可通过投料孔输送其他固体物料,实现一空多用,充分满足各类矿山需求。

所述对采空区进行填充步骤包括在采空区的口部设置密封墙将采空区围设成密闭的空间,并在所述密封墙上设置有用于管道通过的预留注浆孔。所述密封墙包括覆盖在所述采空区整个横截面上的金属网、用于支撑金属网的单体支架、以及覆盖在金属网上的覆盖阻挡层(一般选用孔径50*50~100*100mm、丝径3~5mm的碳钢金属网及拉伸载荷≥600N/50mm的塑料编织布)。所述密闭墙与岩壁或煤壁连接处以沙袋或煤渣袋进行加强密闭。所述预留注浆孔是在采空区上部接近顶板处预留或钻孔铺设充填管路,充填管路末端与密闭墙之间距离为20~30m。本发明充填密闭墙构造工艺简单、速度快、成本低,对金属网及塑料编织布等施工材料要求低,能够满足井下快速充填采空区密闭要求。

如图1所示,取工业固废基无机膏体充填材料通过地面投料孔输送至井下固体物料储存仓,再将30kg矿井水输送至卧式双轴砂浆搅拌机搅拌均匀,所得膏体填充浆料通过高压泵及输送管路,输送至快速充填系统,最后通过预留管路经预留注浆孔注入,对采空区进行填充。

其中,所述工业固废基无机膏体充填材料中粗骨料、细骨料及固废充填胶结材料与矿井水的重量比为50:25:8:30;

高压泵为矿用防爆型混凝土输送泵,泵压25Mpa,水平输送距离320~500m,最大流量28m

快速充填系统主要由2个5m

快速充填系统,具有模块化和集成化的特点,主要包括1~4个储料搅拌模块、1个高压泵送系统模块、连接管路及其他辅助设备模块等,各模块可根据需要组合集成,可利用胶轮车制成移动式快速充填系统,或布置于采空区附近巷道内制成半固定式快速充填系统,快速充填系统工艺流程见图4。与现有充填工艺相比,本发明的快速充填系统可根据需要将各模块自由组合,制成移动式或半固定式的充填系统,就近布置于待充填区域附近,可配合井下制浆泵送系统使用,也可单独使用;模块化与集成化的结合使快速充填系统有了更广的使用空间,为井下快速充填、定点定量充填以及井下突发情况应急处置,提供了更安全、更高效、更快速的技术方法。

本发明将制浆站建于井下,设备简单,占地小,投资少,可根据需要确定制浆量,可满足井下快速、小规模充填注浆需要,注浆压力不足时,可根据需要,在适当位置安装二次加压泵送系统,完全可满足井下长距离输送需求,同时以模块化的输送工艺,缩短区间输送距离,降低了对充填料浆制备的性能要求,方便设备检修及维护。

实施例5一种工业固废基无机膏体充填材料的制备方法

一)工业固废基无机膏体充填材料的制备方法

1)固废充填胶结材料的制备

11)取水分含量为12.3wt%的磷石膏,晾晒至水分含量为7.6wt%,再利用带式输送机输送至磨机内经粗磨加工后,利用循环热风加热烘干至水分为2.8wt%,然后经195℃连续煅烧2h,最后通过粉磨机磨粉,制得改性工业副产品石膏,其80μm负压筛筛余<2%;

取0.2kg聚羧酸(高效减水剂,粉体)、0.05kg硅酸钠(粉体)、0.05kg三聚氰胺(粉体)经混料机混合均匀,制得外加剂,其中聚羧酸、硅酸钠与三聚氰胺的比例为2:0.5:0.5。

12)取16kg改性工业副产品石膏、14kg硅酸盐水泥熟料和0.3kg外加剂一起通过球磨机粉加工粉碎后,再加入72kg粒化高炉矿渣粉(比表面积≥450m

2)工业固废基无机膏体充填材料的制备

21)取水分含量均≤10wt%、最大粒度均<400的矸石、炉渣和建筑垃圾(按质量比1:1:1),经颚式破碎机粗碎后,再利用制砂机进行细破,制成粗骨料,其最大粒径<8mm、平均粒径<5mm,级配中1.00~4.75mm颗粒含量为50~70%;

取粉煤灰和黄土(按质量比1:1混合)经晾晒至水分≤6%,再经筛分机筛分,制得细骨料,其细度为80μm负压筛筛余<15%。

22)取65kg粗骨料、17.5kg细骨料及3.0kg固废充填胶结材料混合,制得工业固废基无机膏体充填材料,标记为M5。

二)工业固废基无机膏体充填材料的快速填充方法

利用地面钻孔的方式布置地面垂直投料孔,孔径200mm(一般为180~230mm),成孔后在管壁外安装厚度30mm(一般为25~35mm)的KN、60耐磨复合钢管,最后用P.O 42.5硅酸盐水泥进行壁后充填加固,制成地面投料孔,剖面图见图3,地面投料孔施工工艺简单,技术要求低,管路磨损小,投资少,在特殊情况下,可通过投料孔输送其他固体物料,实现一空多用,充分满足各类矿山需求。

所述对采空区进行填充步骤包括在采空区的口部设置密封墙将采空区围设成密闭的空间,并在所述密封墙上设置有用于管道通过的预留注浆孔。所述密封墙包括覆盖在所述采空区整个横截面上的金属网、用于支撑金属网的单体支架、以及覆盖在金属网上的覆盖阻挡层(一般选用孔径50*50~100*100mm、丝径3~5mm的碳钢金属网及拉伸载荷≥600N/50mm的塑料编织布)。所述密闭墙与岩壁或煤壁连接处以沙袋或煤渣袋进行加强密闭。所述预留注浆孔是在采空区上部接近顶板处预留或钻孔铺设充填管路,充填管路末端与密闭墙之间距离为20~30m。本发明充填密闭墙构造工艺简单、速度快、成本低,对金属网及塑料编织布等施工材料要求低,能够满足井下快速充填采空区密闭要求。

取工业固废基无机膏体充填材料通过地面投料孔输送至井下固体物料储存仓,再将20kg矿井水输送至卧式双轴砂浆搅拌机搅拌均匀,所得膏体填充浆料通过高压泵及输送管路,输送至快速充填系统,最后通过预留管路经预留注浆孔注入,对采空区进行填充。

其中,所述工业固废基无机膏体充填材料中粗骨料、细骨料及固废充填胶结材料与矿井水的重量比为65:17.5:3:20;

高压泵为矿用防爆型混凝土输送泵,泵压25Mpa,水平输送距离320~500m,最大流量28m

快速充填系统主要由2个5m

快速充填系统,具有模块化和集成化的特点,主要包括1~4个储料搅拌模块、1个高压泵送系统模块、连接管路及其他辅助设备模块等,各模块可根据需要组合集成,可利用胶轮车制成移动式快速充填系统,或布置于采空区附近巷道内制成半固定式快速充填系统,快速充填系统工艺流程见图4。与现有充填工艺相比,本发明的快速充填系统可根据需要将各模块自由组合,制成移动式或半固定式的充填系统,就近布置于待充填区域附近,可配合井下制浆泵送系统使用,也可单独使用;模块化与集成化的结合使快速充填系统有了更广的使用空间,为井下快速充填、定点定量充填以及井下突发情况应急处置,提供了更安全、更高效、更快速的技术方法。

本发明将制浆站建于井下,设备简单,占地小,投资少,可根据需要确定制浆量,可满足井下快速、小规模充填注浆需要,注浆压力不足时,可根据需要,在适当位置安装二次加压泵送系统,完全可满足井下长距离输送需求,同时以模块化的输送工艺,缩短区间输送距离,降低了对充填料浆制备的性能要求,方便设备检修及维护。

实施例6工业固废基无机膏体充填材料的性能测定

一)对比无机膏体充填材料的制备

采用实施例1中的工业固废基无机膏体充填材料的制备方法制备无机膏体充填材料,不同之处仅在于采用P.S.A 32.5矿渣水泥代替固废充填胶结材料,所得无机膏体充填材料,标记为DM1。

采用实施例1中的工业固废基无机膏体充填材料的制备方法制备无机膏体充填材料,不同之处仅在于采用P.O 42.5普通硅酸盐水泥代替固废充填胶结材料,所得无机膏体充填材料,标记为DM2。

对实施例1~5制备的工业固废基无机膏体充填材料及无机膏体充填材料DM1和DM2,分别加入实施例1~5中对应量的矿井水,搅拌混匀后,进行注浆填料,再分别进行单轴抗压强度测试,具体检测结果见下表:

表1矿渣水泥与所述胶结材料单轴抗压强度对比

由表1可以看出,本发明制备的工业固废基无机膏体充填材料具有很好的单轴抗压强度。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 工业固废基无机膏体充填材料、制备方法及快速填充方法

- 一种以工业固废为材料的道路及工业固废材料的制备方法