一种铝塑膜壳冲压成型方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及铝塑膜加工技术领域,特别涉及一种铝塑膜壳冲压成型方法。

背景技术

铝塑膜是由外层尼龙层、粘合剂、中间层铝箔、粘合剂、内层热封层构成的多层膜,是软包电池的封装材料。铝塑膜具备极高的阻隔性、良好的热封性能;材料耐电解液及强酸腐蚀;良好的延展性、柔韧性和机械强度。

铝塑膜进行软包锂电池的封装袋加工时,需要将其进行冲压成型,使得铝塑膜冲压形成盛放电芯的空腔,铝塑膜进行冲压时一般采用冲压模具将其进行冲压,现有冲压模具对铝塑膜进行冲压处理时存在的问题如下:

铝塑膜无法进行冲压处理时的连续性较差,铝塑膜进行传送时无法将其传送位置进行限位,使得铝塑膜冲压位置会发生一定偏差,铝塑膜冲压完成后无法进行保压处理,造成铝塑膜的成型效果较差。

发明内容

为了解决上述问题,本发明提供了一种铝塑膜壳冲压成型方法,该铝塑膜壳冲压成型方法采用如下铝塑膜壳冲压机械,铝塑膜壳冲压机械包括底板、支撑座、支撑体、顶压架、挤压支板和挤压机构,所述的底板的下侧面两端对称设置有支撑座,底板的中部上侧面设置有成型槽,成型槽的一端贯穿底板,成型槽的下侧壁分别设置有阻挡槽和顶压槽,阻挡槽和顶压槽均贯穿底板的下端,阻挡槽靠近成型槽的封闭端布置,顶压槽沿成型槽的长度方向等间距布置,阻挡槽内设置有支撑体,顶压槽内分布有顶压架,底板的上方沿其长度方向均匀分布有挤压支板,每个挤压支板上均安装有一个挤压机构,所述的挤压支板之间采用链板传送的方式进行步进传动,本发明能够对铝塑膜采用连续性的方式进行膜壳的冲压,首先将铝塑膜的自由端采用牵引的方式进行步进传送,挤压支板采用链板步进传送,且铝塑膜每次移动的距离与挤压支板移动的距离相等,挤压机构与支撑体相配合能够将铝塑膜进行挤压成型,顶压架与挤压机构相配合能够将成型后的铝塑膜壳进行保压处理,从而增加铝塑膜的成型效果。

所述的顶压架为U型结构,支撑体对应成型槽封闭端的侧面与成型槽封闭端的内壁组成成型腔,成型腔的尺寸与顶压架的U型结构的尺寸相对应,铝塑膜在挤压机构的作用下能够在成型腔内进行成型,成型腔的尺寸即为铝塑膜壳的尺寸。

所述的底板的下方分布有联动板,联动板的上侧面沿其长度方向均匀设置有联动块,联动块的上端分别连接在支撑体的底部与顶压架的底部,联动板下侧面安装有联动气缸,联动气缸下端通过U型支架安装在底板的下侧面,通过联动气缸的伸缩运动能够同步带动支撑体、顶压架进行上下移动,当支撑体向上移动时,支撑体能够与成型槽的左端形成成型腔,以便铝塑膜能够进行成型挤压,顶压架能够对与之位置相对应的且挤压成型后的铝塑膜壳进行保压,铝塑膜成型挤压完成后,控制联动气缸进行收缩,支撑体、顶压架能够回复到初始位置,使得支撑体、顶压架不会影响铝塑膜壳向右传送。

所述的挤压机构包括通过液压缸安装在挤压支板下侧面的移动板,移动板的中部下侧面设置有成型块,成型块的外侧下方设置有定位压板,定位压板为方框型结构,定位压板的上端通过挤压弹簧安装在移动板的下侧面,具体工作时,支撑体、顶压架移动到成型槽内后,控制液压缸进行伸长运动,定位压板能够首先将铝塑膜外端的位置挤压住,防止铝塑膜进行冲压时发生位移,之后液压缸继续向下移动,成型块与成型腔相配合能够将铝塑膜进行膜壳冲压成型。

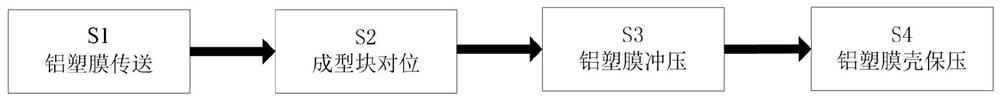

采用上述铝塑膜壳冲压机械对铝塑膜壳冲压的成型方法,包括以下步骤:

S1、铝塑膜传送:首先将铝塑膜的自由端采用牵引的方式进行步进传送,并使铝塑膜的冲压位置铺设在底板的成型槽上方;

S2、成型块对位:铝塑膜传送的同时控制挤压支板进行步进式传送,并保持成型块与成型腔的位置相对应;

S3、铝塑膜冲压:铝塑膜需要进行冲压时,控制联动气缸进行伸长运动,使得联动板带动支撑体、顶压架进行同步向上运动,然后控制液压缸进行伸长运动,定位压板能够首先将铝塑膜外端的位置挤压住,防止铝塑膜进行冲压时发生位移,之后液压缸继续向下移动,成型块与成型腔相配合能够将铝塑膜进行膜壳冲压成型;

S4、铝塑膜壳保压:该位置的铝塑膜冲压完成后,控制联动气缸回复到初始位置,然后控制挤压支板与铝塑膜向顶压槽的方向同步移动,此时成型块能够抵在铝塑膜壳内,且铝塑膜壳移动到顶压架的位置,重复上述步骤S能够对成型腔位置的铝塑膜进行冲压,顶压架能够将与之位置相对应的铝塑膜壳进行保压,增加铝塑膜的成型效果,当铝塑膜冲压与保压动作完成后,控制液压缸回复到初始位置,以便挤压支板能够顺畅的传送。

作为本发明的一种优选技术方案,所述的支撑体的高度大于成型槽的深度,这种设置使得支撑体不会从阻挡槽内完全移出,使得阻挡槽能够始终对支撑体进行限位,阻挡槽的长度大于成型槽的宽度,且阻挡槽的上端对称设置有限位体,支撑体为T型结构,限位体能够对支撑体进行限位,使得支撑体抵在限位体上后,支撑体的上侧面与底板的上侧面相重合,从而增加铝塑膜的冲压成型效果。

作为本发明的一种优选技术方案,所述的顶压架侧边的长度与成型槽的深度相对应,这种设置使得顶压架对铝塑膜壳进行顶压时,顶压架的侧边与下侧内壁均能够抵在铝塑膜壳上,顶压架的底部通过顶压弹簧安装有顶压连板,顶压连板与联动块相连接,顶压架在顶压弹簧的作用下能够对铝塑膜壳产生一定力度的顶压。

作为本发明的一种优选技术方案,所述的顶压连板的两端对称设置有顶压滑块,顶压槽的侧壁上设置有与顶压滑块相滑动配合的限位滑槽,限位滑槽与顶压滑块相配合能够对顶压架上下移动时进行限位。

作为本发明的一种优选技术方案,所述的顶压架的高度向阻挡槽的方向依次降低,上述设置使得越往右的顶压架对铝塑膜壳的顶伸力度越大,且顶压架的上侧面均位于支撑体上侧面的上方,顶压架高度的设置使得支撑体抵在限位体上后,顶压架均能够具有一定力度的抵在与之位置相对应的铝塑膜壳上,远离支撑体的顶压架的上侧面与成型槽的下侧壁相重合。

作为本发明的一种优选技术方案,所述的底板的上侧面对称设置有导向板,导向板对称分布在铝塑膜的两侧,导向板能够对铝塑膜的传送位置进行导向限位,防止铝塑膜的前后位置发生偏斜,造成铝塑膜的冲压效果差。

作为本发明的一种优选技术方案,所述的导向板的底部上对称设置有T型滑块,底板的上侧面设置有与T型滑块相滑动配合的T型滑槽,导向板的相背侧面上均通过轴承与调节螺栓相连接,调节螺栓的中部通过螺纹配合的方式连接在螺栓板上,螺栓板安装在底板的上侧面,通过人工拧动调节螺栓能够对导向板的前后位置进行调节,以便本发明对不同宽度的铝塑膜进行冲压成型,T型滑槽与T型滑块相配合能够对导向板的移动进行限位。

作为本发明的一种优选技术方案,所述的挤压支板的两侧对称设置有限位架,限位架为U型结构,限位架卡在挤压支板的外侧,限位架的相背侧面通过L型连杆安装在底板的顶部上,限位架的U型结构能够对挤压支板进行限位,使得挤压支板处于水平的状态。

作为本发明的一种优选技术方案,所述的成型腔到与之相邻的顶压架的距离与顶压架之间的距离相等,这种设置使得铝塑膜与挤压机构进行等间距步进后,冲压后的铝塑膜壳能够与顶压架的位置相对应,且铝塑膜与挤压机构移动长度与顶压架之间的距离相等。

本发明的有益效果在于:

一、本发明能够对铝塑膜采用连续性的方式进行膜壳的冲压,且冲压后的铝塑膜壳采用顶伸的方式进行保压,增加铝塑膜的冲压成型效果,本发明采用多位置保压的方式能够对不同位置的铝塑膜壳进行不同力度的保压处理,本发明铝塑膜与冲压机构均采用步进式移动,增加铝塑膜的冲压精度;

二、本发明支撑体向上移动时,支撑体能够与成型槽的左端形成成型腔,以便铝塑膜能够进行成型挤压,顶压架能够对与之位置相对应的且挤压成型后的铝塑膜壳进行保压;

三、本发明顶压架的高度向阻挡槽的方向依次降低,使得越往右的顶压架对铝塑膜壳的顶伸力度越大;

四、本发明液压缸进行伸长运动,定位压板能够首先将铝塑膜外端的位置挤压住,防止铝塑膜进行冲压时发生位移,之后液压缸继续向下移动,成型块与成型腔相配合能够将铝塑膜进行膜壳冲压成型。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的工艺流程图;

图2是本发明的第一结构示意图;

图3是本发明的第二结构示意图;

图4是本发明挤压支板与挤压机构之间的结构示意图;

图5是本发明底板、支撑座、支撑体与顶压架之间的结构示意图;

图6是本发明底板、支撑座、支撑体与顶压架之间的剖视图;

图7是本发明底板与支撑体之间的断面图;

图8是本发明底板与顶压架之间的断面图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图2-8所示,一种铝塑膜壳冲压成型方法,该铝塑膜壳冲压成型方法采用如下铝塑膜壳冲压机械,铝塑膜壳冲压机械包括底板1、支撑座2、支撑体3、顶压架4、挤压支板5和挤压机构6,所述的底板1的下侧面两端对称设置有支撑座2,底板1的中部上侧面设置有成型槽11,成型槽11的一端贯穿底板1,成型槽11的下侧壁分别设置有一个阻挡槽12和多个顶压槽13,阻挡槽12和顶压槽13均贯穿底板1的下端,阻挡槽12靠近成型槽11的封闭端布置,顶压槽13沿成型槽11的长度方向等间距布置,阻挡槽12内设置有支撑体3,每个顶压槽13内均分布有一个顶压架4,底板1的上方沿其长度方向均匀分布有挤压支板5,每个挤压支板5上均安装有一个挤压机构6,所述的挤压支板5之间采用链板传送的方式进行步进传动,挤压支板5锁定在腰形结构的链板机上,通过链板机上电机的步进转动能够带动挤压支板5进行步进式移动,且链板机处于绷紧状态,从而相邻的两个挤压支板5之间的距离不会发生变化,铝塑膜的传送可通过的动力进行传送,铝塑膜还能够通过链板机上的电机的联动对铝塑膜进行牵引传送,本发明能够对铝塑膜采用连续性的方式进行膜壳的冲压,首先将铝塑膜的自由端采用牵引的方式进行步进传送,挤压支板5采用链板步进传送,且铝塑膜每次移动的距离与挤压支板5移动的距离相等,挤压机构6与支撑体3相配合能够将铝塑膜进行挤压成型,顶压架4与挤压机构6相配合能够将成型后的铝塑膜壳进行保压处理,从而增加铝塑膜的成型效果。

所述的底板1的上侧面对称设置有导向板16,导向板16对称分布在铝塑膜的两侧,导向板16能够对铝塑膜的传送位置进行导向限位,防止铝塑膜的前后位置发生偏斜,造成铝塑膜的冲压效果差。

所述的导向板16的底部上对称设置有T型滑块,底板1的上侧面设置有与T型滑块相滑动配合的T型滑槽17,导向板16的相背侧面上均通过轴承与调节螺栓18相连接,调节螺栓18的中部通过螺纹配合的方式连接在螺栓板19上,螺栓板19安装在底板1的上侧面,通过人工拧动调节螺栓18能够对导向板16的前后位置进行调节,以便本发明对不同宽度的铝塑膜进行冲压成型,T型滑槽17与T型滑块相配合能够对导向板16的移动进行限位。

所述的挤压支板5的两侧对称设置有限位架51,限位架51为U型结构,限位架51卡在挤压支板5的外侧,限位架51的相背侧面通过L型连杆52安装在底板1的顶部上,限位架51的U型结构能够对挤压支板5进行限位,使得挤压支板5处于水平的状态。

所述的顶压架4为U型结构,支撑体3对应成型槽11封闭端的侧面与成型槽11封闭端的内壁组成成型腔14,成型腔14的尺寸与顶压架4的U型结构的尺寸相对应,铝塑膜在挤压机构6的作用下能够在成型腔14内进行成型,成型腔14的尺寸即为铝塑膜壳的尺寸。

所述的成型腔14到与之相邻的顶压架4的距离与顶压架4之间的距离相等,这种设置使得铝塑膜与挤压机构6进行等间距步进后,冲压后的铝塑膜壳能够与顶压架4的位置相对应,且铝塑膜与挤压机构6移动长度与顶压架4之间的距离相等。

所述的底板1的下方分布有联动板21,联动板21的上侧面沿其长度方向均匀设置有联动块22,联动块22的上端分别连接在支撑体3的底部与顶压架4的底部,联动板21下侧面安装有联动气缸23,联动气缸23下端通过U型支架24安装在底板1的下侧面,通过联动气缸23的伸缩运动能够同步带动支撑体3、顶压架4进行上下移动,当支撑体3向上移动时,支撑体3能够与成型槽11的左端形成成型腔14,以便铝塑膜能够进行成型挤压,顶压架4能够对与之位置相对应的且挤压成型后的铝塑膜壳进行保压,铝塑膜成型挤压完成后,控制联动气缸23进行收缩,支撑体3、顶压架4能够回复到初始位置,使得支撑体3、顶压架4不会影响铝塑膜壳向右传送。

所述的支撑体3的高度大于成型槽11的深度,这种设置使得支撑体3不会从阻挡槽12内完全移出,使得阻挡槽12能够始终对支撑体3进行限位,阻挡槽12的长度大于成型槽11的宽度,且阻挡槽12的上端对称设置有限位体15,支撑体3为T型结构,限位体15能够对支撑体3进行限位,使得支撑体3抵在限位体15上后,支撑体3的上侧面与底板1的上侧面相重合,从而增加铝塑膜的冲压成型效果。

所述的顶压架4侧边的长度与成型槽11的深度相对应,这种设置使得顶压架4对铝塑膜壳进行顶压时,顶压架4的侧边与下侧内壁均能够抵在铝塑膜壳上,顶压架4的底部通过顶压弹簧41安装有顶压连板42,顶压连板42与联动块22相连接,顶压架4在顶压弹簧41的作用下能够对铝塑膜壳产生一定力度的顶压。

所述的顶压连板42的两端对称设置有顶压滑块43,顶压槽13的侧壁上设置有与顶压滑块43相滑动配合的限位滑槽44,限位滑槽44与顶压滑块43相配合能够对顶压架4上下移动时进行限位。

所述的顶压架4的高度向阻挡槽12的方向依次降低,上述设置使得越往右的顶压架4对铝塑膜壳的顶伸力度越大,且顶压架4的上侧面均位于支撑体3上侧面的上方,顶压架4高度的设置使得支撑体3抵在限位体15上后,顶压架4均能够具有一定力度的抵在与之位置相对应的铝塑膜壳上,远离支撑体3的顶压架4的上侧面与成型槽11的下侧壁相重合。

所述的挤压机构6包括通过液压缸61安装在挤压支板5下侧面的移动板62,移动板62的中部下侧面设置有成型块63,成型块63的外侧下方设置有定位压板64,定位压板64为方框型结构,定位压板64的上端通过挤压弹簧65安装在移动板62的下侧面,具体工作时,支撑体3、顶压架4移动到成型槽11内后,控制液压缸61进行伸长运动,定位压板64能够首先将铝塑膜外端的位置挤压住,防止铝塑膜进行冲压时发生位移,之后液压缸61继续向下移动,成型块63与成型腔14相配合能够将铝塑膜进行膜壳冲压成型。

如图1所示,采用上述铝塑膜壳冲压机械对铝塑膜壳冲压的成型方法,包括以下步骤:

S1、铝塑膜传送:首先将铝塑膜的自由端采用牵引的方式进行步进传送,并使铝塑膜的冲压位置铺设在底板1的成型槽11上方,通过人工拧动调节螺栓18能够对导向板16的前后位置进行调节,使得导向板16能够贴在铝塑膜的两端;

S2、成型块63对位:铝塑膜传送的同时控制挤压支板5进行步进式传送,并保持成型块63与成型腔14的位置相对应;

S3、铝塑膜冲压:铝塑膜需要进行冲压时,控制联动气缸23进行伸长运动,使得联动板21带动支撑体3、顶压架4进行同步向上运动,然后控制液压缸61进行伸长运动,定位压板64能够首先将铝塑膜外端的位置挤压住,防止铝塑膜进行冲压时发生位移,之后液压缸61继续向下移动,成型块63与成型腔14相配合能够将铝塑膜进行膜壳冲压成型;

S4、铝塑膜壳保压:该位置的铝塑膜冲压完成后,控制联动气缸23回复到初始位置,然后控制挤压支板5与铝塑膜向顶压槽13的方向同步移动,此时成型块63能够抵在铝塑膜壳内,且铝塑膜壳移动到顶压架4的位置,重复上述步骤S3能够对成型腔14位置的铝塑膜进行冲压,顶压架4能够将与之位置相对应的铝塑膜壳进行保压,增加铝塑膜的成型效果,且越往右的顶压架4对铝塑膜壳的顶伸力度越大,当铝塑膜冲压与保压动作完成后,控制液压缸61回复到初始位置,以便挤压支板5能够顺畅的传送。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种铝塑膜壳及铝塑膜壳冲压成型装置

- 铝塑膜冲壳模芯及铝塑膜冲压模具