一种PCB板及PCB板试钻孔的加工方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及线路板加工的技术领域,特别是涉及一种PCB板及PCB板试钻孔的加工方法。

背景技术

对于超高层PCB板,其钻孔层偏效果采用首板试钻孔方式进行检查,由于超高层PCB 板的层数/铜厚较高,且X-RAY检查穿透效果影响等因素,实际试钻孔相对于各层的偏移效果很难识别出来;特别是对于孔到线间距较小的高层板,易导致钻偏后无法识别而产生批量钻孔偏位短路问题。

发明内容

本发明提供一种PCB板及PCB板试钻孔的加工方法,解决了上述现有技术中存在的技术问题,该PCB板试钻孔的加工方法,改善高层板钻孔首板偏位检查效果,提升钻孔对准度,改善钻孔偏位产生内层短路问题。

为了实现上述目的,本发明提供如下技术方案:

一种PCB板试钻孔的加工方法,其包括下述步骤:所述PCB板包括N个芯板,其中, N为自然数,且N≥2,所述PCB板试钻孔的加工方法包括以下步骤:S1:在第N-1张所述芯板上标记出规格为3mmX3mm的第N-1标记区域;在第N张所述芯板上标记出规格为 3mmX3mm的第N标记区域,所述第N-1标记区域与所述第N标记区域之间的间距设为4mil;

S2:在第N-1张所述芯板上,对应所述第1~N-2标记区域和所述第N标记区域的区域进行镂空处理;在第N张所述芯板上,对应所述第1~N-1标记区域的区域进行镂空处理;S3:在每一张所述芯板的标记区域的第一铜层蚀刻出中心焊盘;在每一张所述芯板的标记区域的第二铜层蚀刻出中心基材圈,所述中心基材圈与所述中心焊盘的中心重合;S4:在第N-1 张所述芯板和第N张所述芯板之间夹设介质层;S5:自上而下压合;S6:自上而下钻孔,形成所述PCB板。

进一步,所述中心焊盘的直径比所述通孔的直径大12mil,所述中心基材圈的直径比所述中心焊盘的直径大8mil。

进一步,在所述S4与S5之间还包括步骤S41:在第一张所述芯板的上面依次设置上介质层和上铜箔层,在第N张所述芯板的下面依次设置下介质层和下铜箔层。

进一步,所述中心焊盘的直径比所述通孔的直径大16mil,所述中心基材圈的直径比所述中心焊盘的直径大16mil。

一种PCB板,所述PCB板包括N个芯板,其中,N为自然数,且N≥2;第N-1张所述芯板包括3mmX3mm的第N-1标记区域和第N-1镂空区域;第N张所述芯板包括3mmX3mm的第N标记区域和第N镂空区域,所述第N-1标记区域与所述第N标记区域之间的间距设为 4mil;所述第N-1镂空区域,在第N-1张所述芯板上对应所述第1~N-2标记区域和所述第 N标记区域的区域进行镂空处理形成;所述第N镂空区域,在第N张所述芯板上对应所述第1~N-1标记区域的区域进行镂空处理形成;每一张所述芯板的标记区域的第一铜层设有中心焊盘;每一张所述芯板的标记区域的第二铜层设有中心基材圈,所述中心基材圈与所述中心焊盘的中心重合;第N-1张所述芯板和第N张所述芯板之间夹设介质层;所述PCB 板开设有通孔,所述通孔的中心与所述中心焊盘的中心重合;所述中心焊盘的直径比所述通孔的直径大12~16mil,所述中心基材圈的直径比所述中心焊盘的直径大8~16mil。

进一步,所述PCB板还包括:在第一张所述芯板的上面依次设置上介质层和上铜箔层,在第N张所述芯板的下面依次设置下介质层和下铜箔层。

进一步,第一张所述芯板的标记区域的第一铜层朝上,第N张所述芯板的标记区域的第二铜层朝下。

进一步,第一张所述芯板的标记区域的第二铜层朝上,第N张所述芯板的标记区域的第二铜层朝下。

本发明的有益效果:

本发明提供的PCB板试钻孔的加工方法,其包括下述步骤:S1:在第N-1张芯板上标记出规格为3mmX3mm的第N-1标记区域;在第N张芯板上标记出规格为3mmX3mm的第N标记区域,第N-1标记区域与第N标记区域之间的间距设为4mil;S2:在第N-1张芯板上,对应第1~N-2标记区域和第N标记区域的区域进行镂空处理;在第N张芯板上,对应第1~ N-1标记区域的区域进行镂空处理;S3:在每一张芯板的标记区域的第一铜层蚀刻出中心焊盘;在每一张芯板的标记区域的第二铜层蚀刻出中心基材圈,中心基材圈与中心焊盘的中心重合;S4:在第N-1张芯板和第N张芯板之间夹设介质层;S5:自上而下压合;S6:自上而下钻孔,形成PCB板。

由上述技术特征可得,按照上述加工步骤层层芯板标记、镂空处理,以及每一层芯板上中心焊盘和中心基材圈的设置进行首板试钻孔,试钻孔后,使用X-RAY检查该PCB板试钻效果:测量每一张芯板的中心焊盘在钻孔后的单边焊环宽度,当所有的芯板或某一张芯板的单边焊环宽度超出设定的公差范围时,则判断为试钻孔相对于所有的芯板或某一张芯板的图形偏位严重或超标,则需调整钻带以满足对准度要求;该PCB板试钻孔的加工方法,改善高层板钻孔首板偏位检查效果,提升钻孔对准度,改善钻孔偏位产生内层短路问题。

附图说明

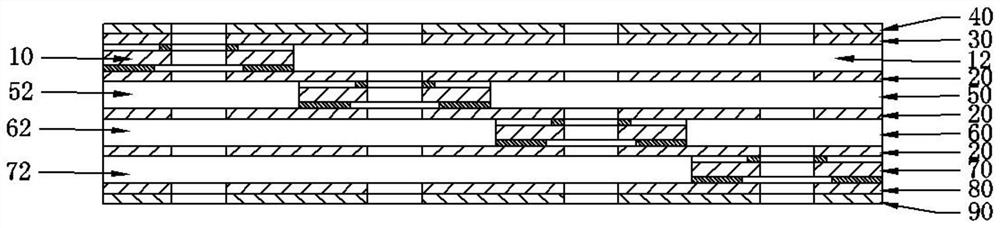

图1为本发明实施例一中PCB板试钻孔的加工方法的首板结构示意图;

图2为图1的A-A剖视图;

图3为本发明实施例一中PCB板试钻孔的加工方法的3mmX3mm标记区域示意图;

图4为图3的B-B剖视图;

图5为本发明实施例二中PCB板试钻孔的加工方法的首板结构示意图;

图6为图5的C-C剖视图。

图中,10-第一芯板、11-标记区域、111-中心焊盘、112-中心基材圈、113-通孔、12-镂空区域、20-介质层、30-上介质层、40-上铜箔层、50-第二芯板、51-标记区域、52-镂空区域、60-第三芯板、61-标记区域、62-镂空区域、70-第四芯板、71-标记区域、72-镂空区域、80-下介质层、90-下铜箔层、100-第一芯板、101-标记区域、102-镂空区域、200- 介质层、500-第二芯板、501-标记区域、502-镂空区域、600-第三芯板、601-标记区域、 602-镂空区域、700-第四芯板、701-标记区域、702-镂空区域

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

参见图1-图4,图1为本发明实施例一中PCB板试钻孔的加工方法的首板结构示意图,图2为图1的A-A剖视图,图3为本发明实施例一中PCB板试钻孔的加工方法的3mmX3mm 标记区域示意图,图4为图3的B-B剖视图。

本发明提供的PCB板试钻孔的加工方法,属于线路板加工的技术领域,该PCB板试钻孔的加工方法,改善高层板钻孔首板偏位检查效果,提升钻孔对准度,改善钻孔偏位产生内层短路问题。

本实施例首先提供一种PCB板,该PCB板包括N个芯板,其中,N为自然数,且N≥2;参见图1-图4,本实施例中优选:该PCB板包括4个芯板,每一张芯板的四个对角处设置标记和镂空。

第一芯板10包括四个对角处所设的3mmX3mm的标记区域11和镂空区域12;以此类推,第二芯板50包括3mmX3mm的标记区域51和镂空区域52,第三芯板60包括3mmX3mm的标记区域61和镂空区域62,第四芯板70包括3mmX3mm的标记区域71和镂空区域72。

相邻两个标记区域之间的投影边间距L设为4mil,参见图1,也就是镂空区域12的右边与镂空区域52的左边的投影边间距L设为4mil,镂空区域52的右边与镂空区域62 的左边的投影边间距L设为4mil,镂空区域62的右边与镂空区域72的左边的投影边间距 L设为4mil。

镂空区域12,在第一芯板10上对应第二芯板50的标记区域51、第三芯板60的标记区域61和第四芯板70的标记区域71的区域进行镂空处理形成;同样的道理,镂空区域 52,在第二芯板50上对应第一芯板10的标记区域11、第三芯板60的标记区域61和第四芯板70的标记区域71的区域进行镂空处理形成;镂空区域62,在第三芯板60上对应第一芯板10的标记区域11、第二芯板50的标记区域51和第四芯板70的标记区域71的区域进行镂空处理形成;镂空区域72,在第四芯板70上对应第一芯板10的标记区域11、第二芯板50的标记区域51和第三芯板60的标记区域61的区域进行镂空处理形成。

本实施例中,每一张芯板的标记区域的第一铜层设有中心焊盘,每一张芯板的标记区域的第二铜层设有中心基材圈,参见图3和图4,以第一芯板10上的标记区域11的设置为例,该标记区域11的第一铜层设有中心焊盘111,该标记区域11的第二铜层设有中心基材圈112,中心基材圈111与中心焊盘112的中心重合,其中,该标记区域11的上铜层和下铜层分别是第一铜层和第二铜层;该标记区域11还开设有通孔113,该通孔113的中心与中心焊盘111的中心重合,其中,中心焊盘111的直径比通孔113的直径大12~16mil,中心基材圈112的直径比中心焊盘111的直径大8~16mil,具体地,本实施例中,中心焊盘111的直径为44mil,中心基材圈112的直径为52mil,通孔113孔径为32mil。

本实施例中,上下相邻的芯板之间夹设介质层20,具体地,第一芯板10与第二芯板50之间夹设介质层20,第二芯板50与第三芯板60之间夹设介质层20,第三芯板60与第四芯板70之间夹设介质层20。

本实施例中,具体参见图2,该PCB板还包括:在第一芯板10的上面依次设置上介质层30和上铜箔层40,在第四芯板70的下面依次设置下介质层80和下铜箔层90。

进一步地,第一芯板10的标记区域11的第一铜层朝上,其余的,第二芯板50的标记区域51、第三芯板60的标记区域61和第三芯板70的标记区域71的第二铜层朝下。

本实施例中,该PCB板试钻孔的加工方法包括下述步骤:选取首板,

S1:在第一芯板10上四个对角处标记出规格为3mmX3mm的标记区域11;同理,在第二芯板50上标记出规格为3mmX3mm的标记区域51,在第三芯板60上标记出规格为3mmX3mm的标记区域61,在第四芯板70上标记出规格为3mmX3mm的标记区域71,相邻标记区域之间的投影边间距L设置为4mil。

S2:在第一芯板10上对应第二芯板50的标记区域51、第三芯板60的标记区域61和第四芯板70的标记区域71的区域进行镂空处理,形成镂空区域12;在第二芯板50上对应第一芯板10的标记区域11、第三芯板60的标记区域61和第四芯板70的标记区域71 的区域进行镂空处理,形成镂空区域52;在第三芯板60上对应第一芯板10的标记区域 11、第二芯板50的标记区域51和第四芯板70的标记区域71的区域进行镂空处理,形成镂空区域62;在第四芯板70上对应第一芯板10的标记区域11、第二芯板50的标记区域 51和第三芯板60的标记区域61的区域进行镂空处理,形成镂空区域72。

S3:在每一张芯板的标记区域的第一铜层蚀刻出中心焊盘;在每一张芯板的标记区域的第二铜层蚀刻出中心基材圈,中心基材圈与中心焊盘的中心重合;参见图3和图4,以第一芯板10上的标记区域11的设置为例,该标记区域11的第一铜层设有中心焊盘111,该标记区域11的第二铜层设有中心基材圈112,中心基材圈112与中心焊盘111的中心重合,其中,该标记区域11的上铜层和下铜层分别是第一铜层和第二铜层。

S4:上下相邻的芯板之间夹设介质层20,具体地,第一芯板10与第二芯板50之间夹设介质层20,第二芯板50与第三芯板60之间夹设介质层20,第三芯板60与第四芯板70 之间夹设介质层20。

S5:在第一芯板10的上面依次设置上介质层30和上铜箔层40,在第四芯板70的下面依次设置下介质层80和下铜箔层90,形成该PCB板的外层,而N个芯板作为该PCB板的内层,称为“外层压铜箔结构”。

S6:自上而下压合。

S7:自上而下钻出通孔113,加工形成上述PCB板。

按照上述加工步骤加工首板,钻孔后,使用X-RAY检查首板试钻效果:测量每一张芯板的中心基材圈112与中心焊盘111的单边焊环宽度(理论上单边6mil宽度),当所有的芯板或某一张芯板的单边焊环宽度≤3mil时,则判断为试钻孔相对于所有的芯板或某一张芯板的图形偏位严重或超标,则需调整钻带以满足对准度要求;首板检测合格之后,进一步实现PCB板的加工。该PCB板试钻孔的加工方法,改善高层板钻孔首板偏位检查效果,提升钻孔对准度,改善钻孔偏位产生内层短路问题。

实施例二:

参见图5和图6,图5为本发明实施例二中PCB板试钻孔的加工方法的首板结构示意图,图6为图5的C-C剖视图。

本实施例中,与上述实施例一的区别在于:该PCB板的外层不设置介质层和铜箔层,而是第一张芯板与第N张芯板作为该PCB板的外层,而第二张~第N-1张芯板作为该PCB板的内层,称为“外层压合芯板结构”,此时,参见图5和图6,第一芯板100的标记区域101的第二铜层朝上,第四芯板700的标记区域701的第二铜层朝下。

进一步地,本实施例中,中心焊盘111的直径为44mil,中心焊盘111的直径为48mil,中心基材圈112的直径为64mil。

其余与上述实施例一相同,不再赘述。

按照上述加工步骤加工首板,钻孔后,使用X-RAY检查首板试钻效果:测量每一张芯板的中心基材圈112与中心焊盘111的单边焊环宽度(理论上单边6mil宽度),当所有的芯板或某一张芯板的单边焊环宽度≤3mil时,则判断为试钻孔相对于所有的芯板或某一张芯板的图形偏位严重或超标,则需调整钻带以满足对准度要求;此外,外层图形对位时,测量外层焊环投影单边宽度≤5mil时,则判断为外层图形与钻孔对位偏位严重,需调整外层图形资料;首板检测合格之后,进一步实现PCB板的加工。该PCB板试钻孔的加工方法,改善高层板钻孔首板偏位检查效果,提升钻孔对准度,改善钻孔偏位产生内层短路问题。

以上实施例仅用以说明本发明的技术方案而非限制,参照较佳实施例对本发明进行了详细说明,本领域技术人员应当理解,对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围的方案,均应涵盖在本发明的权利要求范围内。

- 一种PCB板及PCB板试钻孔的加工方法

- 一种耐高温PCB板钻孔刀具及PCB板的钻孔加工方法