一种复合粘性介质非均匀压力控制方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及粘性介质成形技术领域,尤其涉及一种复合粘性介质非均匀压力控制方法。

背景技术

复杂曲面薄壁构件,例如航空发动机火焰筒、隔热罩、隔热屏等,通常具有局部突变、薄壁、异形截面等结构特征,为其冲压成形带来了困难,若采用刚性模具以及水、矿物油等软模成形方法时,成形压力呈均匀分布,材料流动和材料分配无法控制,导致圆角、局部突起等部位材料容易出现集中变形,引起局部减薄或开裂等缺陷。

为了精确控制材料在不同区域的分配状态,需要根据零件结构的差异使成形压力在不同区域非均匀分布,从而获得壁厚分布均匀和形状尺寸精度高的复杂曲面零件。粘性介质压力成形由于采用的粘性介质具有应变速率敏感性,因此可以在成形中形成非均匀压力,而对于结构局部差异较大的零件只依靠粘性介质自身的非均匀压力仍不能满足成形需求,需要开发新的工艺方法。

因此,针对以上不足,需要提供一种复合粘性介质非均匀压力控制方法。

发明内容

(一)要解决的技术问题

本发明要解决的技术问题是解决现有粘性介质的成形工艺无法加工结构局部差异较大的零件的问题。

(二)技术方案

为了解决上述技术问题,本发明提供了一种复合粘性介质非均匀压力控制方法,包括以下步骤,

Ⅰ.根据所需要零件的结构制作带有相同外形型腔的型模,相应地修改介质仓内注入通道的数量和分布;

Ⅱ.依据零件结构特点将不同分子量的粘性介质分别填充到介质仓内不同的注入通道中,并在注入通道内安装柱塞;

Ⅲ.将板坯料置于型模和介质仓之间并夹紧型模和介质仓;

Ⅳ.设置各个注入通道内的柱塞加载速度,启动压力机使柱塞以各自设定的加载速度对各自注入通道内的粘性介质进行加载,使板坯料各个位置均能紧密贴合型模。

通过采用上述技术方案,根据所要成形的零件特点选择多种粘性介质,并且与零件结构局部差异大的区域一一对应布置,能够使板材受到不同的局部成形压力,使不同的变形区域压力非均匀分布,同时通过调控注入速度控制板材变形的先后顺序,可充分控制材料流动和材料分配,促进局部复杂结构充分填充,避免局部减薄,使得最终结构上局部差异大的板材零件成形效果更为优良,合格率大幅提升。

作为对本发明的进一步说明,优选地,注入通道的数量与型腔内不同变形程度的变形区域数量相同,注入通道的分布位置与型腔内不同变形区域的位置相对应。

通过采用上述技术方案,能使不同的粘性介质流入对应的型腔内,进而将板材有针对性的进行成形,有效避免板材过度拉伸造成局部变薄或开裂的问题出现。

作为对本发明的进一步说明,优选地,型腔变形区域的变形程度大则对应的注入通道内粘性介质分子量大,型腔变形区域的变形程度小则对应的注入通道内粘性介质分子量小。

通过采用上述技术方案,大分子量的粘性介质在加载过程中非均匀压力分布较大,相比使用小分子量的粘性介质,在变形程度大的区域使用大分子量的粘性介质,柱塞加载量可明显降低,有效节省能源;此外变形程度小的区域使用小分子量的粘性介质,可避免板材过度变形,同时降低变形程度小的区域板材率先贴模时与型模接触界面的摩擦力,有助于板材向变形程度大的区域流动填充。

作为对本发明的进一步说明,优选地,粘性介质为高分子聚合物,粘性介质分子量介于100kg/mol~900kg/mol。

通过采用上述技术方案,该范围内的粘性介质在实际应用过程中,能对各类板材进行塑性成形,板材成形不产生回弹、尺寸精度高,同时能使柱塞的压力和加载速度均能几乎无损失地传递到板材上。

作为对本发明的进一步说明,优选地,型腔变形区域的变形程度大则对应的注入通道内粘性介质加载速度大,型腔变形区域的变形程度小则对应的注入通道内粘性介质加载速度小。

通过采用上述技术方案,在变形程度大的区域设置大加载速度,可使板材在该区域优先变形,材料向该区域流动补充,同时粘性介质变形速度快则非均匀压力效果更显著,有利于成形出变形程度大的局部结构,此外在变形区域小的部分设置小加载速度,不仅能配合变形程度大的区域优先成形,又能避免板材变形程度小的区域周围因较大加载速度拉伸变薄或被拉断的问题。

(三)有益效果

本发明的上述技术方案具有如下优点:

本发明通过多个介质仓注入通道对不同变形区域加载不同分子量的粘性介质,相比于单一分子量的粘性介质成形,本发明可针对零件结构特点将多种分子量粘性介质组合,获得的非均匀压力效果更佳显著,有效解决了结构局部差异较大的板材零件难以成形的问题。

附图说明

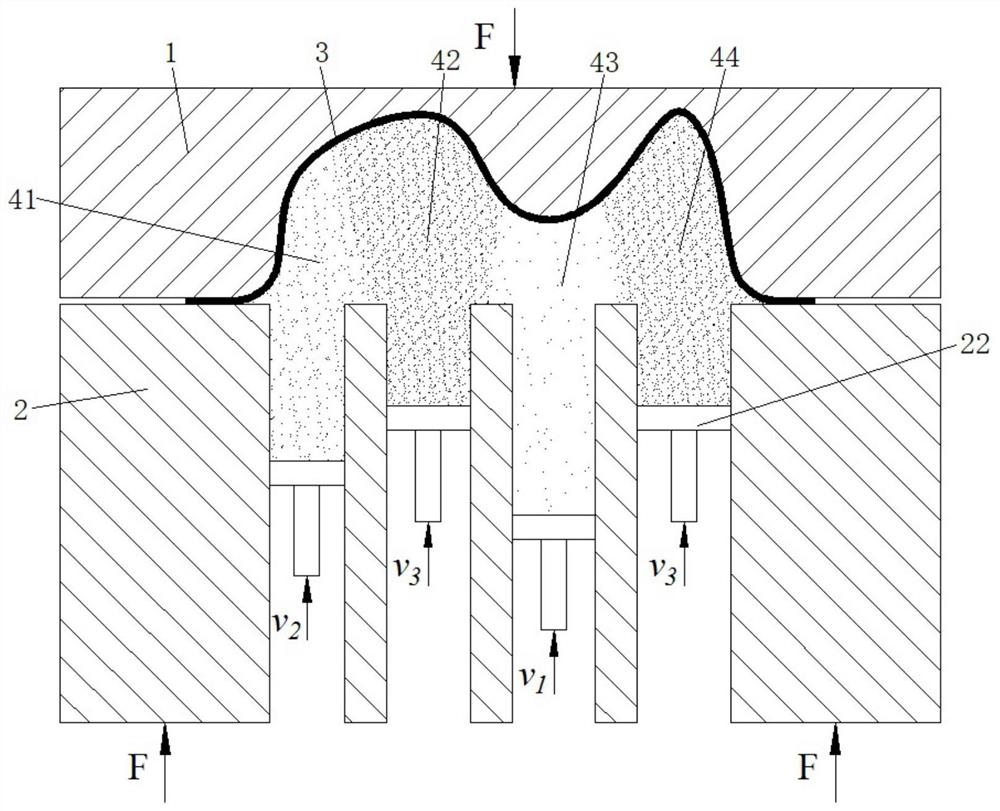

图1是本发明的变形初始状态图;

图2是本发明的变形初期状态图;

图3是本发明的变形后期状态图;

图4是本发明的变形完成状态图。

图中:1、型模;11、型腔;2、介质仓;21、注入通道;22、柱塞;3、板坯料;4、粘性介质;41、第一介质;42、第二介质;43、第三介质;44、第四介质。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种复合粘性介质非均匀压力控制方法,结合图1-图4,包括以下步骤:

Ⅰ.根据所需要零件的结构制作带有相同外形型腔11的型模1,相应地修改介质仓2内注入通道21的数量和分布;

Ⅱ.依据零件结构特点将不同分子量的粘性介质4分别填充到介质仓2内不同的注入通道21中,并在注入通道21内安装柱塞22;

Ⅲ.将板坯料3置于型模1和介质仓2之间并夹紧型模1和介质仓2;

Ⅳ.设置各个注入通道21内的柱塞22加载速度,启动压力机使柱塞22以各自设定的加载速度对各自注入通道21内的粘性介质4进行加载,使板坯料3各个位置均能紧密贴合型模1。

其中,型模1内的型腔11具有结构深浅不一、长宽不一且相互连通的特点,而介质仓2则为中部开设多个注入通道21的壳体,注入通道21的数量与型腔11内不同变形程度的变形区域数量相同,注入通道21的分布位置与型腔11内不同变形区域位置相对应,以使不同的粘性介质4流入对应的型腔11内,进而将板坯料3有针对性的进行成形,有效避免板坯料3过度拉伸造成局部变薄或开裂的问题出现。

本发明还提供另一种介质仓2的结构(图中未示出):介质仓2内部开设体积较大的方形槽,在槽内放置长宽不一的方形立柱,其中有些立柱中部开设有注入通道21且相同长宽高的立柱注入通道21尺寸相同,有些立柱则为实心方形体。可通过分析不同型模1内的型腔11结构,找出带有合适尺寸注入通道21的立柱,并结合实心的立柱,按照型腔11结构的变化范围进行立柱的排列,随后将组合好的立柱插入方形槽内,有空隙的区域插接实心立柱进行填补,保证粘性介质4不会从型模11反流至立柱之间的间隙内。采用上述介质仓2结构,能根据型腔11结构排列出相应的注入通道21分布结构,无需再额外制作介质仓2,不仅能保证板坯料3顺利成型,还能减少介质仓2的数量,降低介质仓2的存放空间,节约仓储空间。

粘性介质4为高分子聚合物,粘性介质4分子量介于100kg/mol~900kg/mol,该范围内的粘性介质4在实际应用过程中,能对各类板材进行塑性成形,又能使板材不产回弹反弹、尺寸精度高,同时能使柱塞22的压力和加载速度均能几乎无损失地传递到板材上。此外,根据型腔11的结构对应不同分子量的粘性介质4。其中型腔11变形区域的变形程度大则对应的注入通道21内粘性介质4分子量大,型腔11变形区域的变形程度小则对应的注入通道21内粘性介质4分子量小,大分子量的粘性介质4在加载过程中非均匀压力分布较大,相比使用小分子量的粘性介质4,在变形程度大的区域使用大分子量的粘性介质4,柱塞22加载量可明显降低,有效节省能源;此外变形程度小的区域使用小分子量的粘性介质4,可避免板材过度变形,同时降低变形程度小的区域板材率先贴模时与型模接触界面的摩擦力,有助于板材向变形程度大的区域流动填充。

并且,型腔11变形区域的变形程度大则对应的注入通道21内粘性介质4加载速度大,型腔11变形区域的变形程度小则对应的注入通道21内粘性介质4加载速度小,在型腔11变形程度大的区域设置大加载速度,可使板材在该区域优先变形,材料向该区域流动补充,同时粘性介质变形速度快则非均匀压力效果更显著,有利于成形出变形程度大的局部结构,此外在变形区域小的部分设置小加载速度,不仅能配合变形程度大的区域优先成形,又能避免板材被变形程度小的区域周围因较大加载速度拉伸变薄或被拉断的问题。

结合图1-图4,本申请提供一种实施例验证上述控制方法的有效性。具体如下:

选用带有图1中型腔11的型模1,分析该型腔11,可判断出有四个区域的变化范围,因此选用带有四个注入通道21的介质仓2,并对应选好各种分子量的粘性介质4,其中自左往右的注入通道21内分别填充第一介质41、第二介质42、第三介质43和第四介质44,因型腔11自左往右的变化规律是:

1、深度较大但向右边的深度变化放缓,此时第一介质41选用分子量为300kg/mol的粘性介质4;

2、深度最大但向右边的深度变化陡然增加,此时第二介质42选用分子量为600kg/mol的粘性介质4;

3、深度最浅但向右边深度变化较大,此时第三介质43选用分子量为100kg/mol的粘性介质4;

4、深度最大但向右边的深度变化陡然增加,此时第四介质43选用分子量为600kg/mol的粘性介质4。

随后将各类粘性介质4填充到介质仓2内,并将柱塞22装配好,随后将所需加工的板坯料3放置在介质仓2上,再将型模1放置在板坯料3上并将型模1和介质仓2进行固定。

之后对各个柱塞22施加压力,以使柱塞22对不同的粘性介质4产生不同的加载速度。其加载速度从左至右分别为v

如图2所示,在变形初期的某一时刻,粘性介质4在板坯料3表面产生非均匀的压力分布,从左到右四个区域的压力分别为P

综上所述,根据所要成形的零件特点选择多种粘性介质4,并且与零件结构局部差异大的区域一一对应布置,能够使板材受到不同的局部成形压力,使不同的变形区域压力非均匀分布,同时通过调控注入速度控制板材变形的先后顺序,可充分控制材料流动和材料分配,促进局部复杂结构充分填充,避免局部减薄,使得最终结构上局部差异大的板材零件成形效果更为优良,合格率大幅提升。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种复合粘性介质非均匀压力控制方法

- 一种粘性介质非均匀压力光弹性测量方法