一种活性炭静态分选装置

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种可从活性炭颗粒中分离出粉尘和细小颗粒的装置,属于分离技术领域。

背景技术

在活性炭脱硫脱硝装置的吸附塔中,活性炭从吸附塔顶部流入(高约50米),烟气从吸附塔底部进入,活性炭与烟气逆流接触进行吸附反应,要求活性炭床层具有良好的透气性,以降低系统阻力。初装活性炭颗粒直径为8~9mm,随着工艺运行时间的增加,活性炭经过磨损和化学消耗,颗粒尺寸会越来越小,小颗粒及粉尘充斥在活性炭床层缝隙中会增大烟气阻力,如果分布不均还会形成偏析引起不稳定气流,增加系统的不稳定性,降低吸附效果。且活性炭粉尘容易堆积在吸附塔内,积热造成局部温度升高,形成热点,严重威胁工艺系统安全。解决上述问题的常用方法是在活性炭输送系统中设置一台高效平衡式振动筛,由振动筛筛分出小颗粒活性炭,但由于活性炭粉尘和小颗粒比重较小,在除尘风的影响下,很难去除干净。因此设计一种能够有效去除粉尘和细小颗粒的活性炭分选装置是十分必要的。

发明内容

本发明的目的在于针对现有技术之弊端,提供一种活性炭静态分选装置,以有效去除粉尘和细小颗粒的活性炭,减小烟气阻力,保证烟气脱硫脱硝吸附塔正常运行。

为实现上述目的,本发明采用如下技术方案:

一种活性炭静态分选装置,包括竖直分选筒和多个导料溜槽,所述竖直分选筒的顶部设有进料口,底部设有出料口,竖直分选筒下端一侧设有进风口,上端一侧设有出风口;多个导料溜槽位于竖直分选筒内部并沿竖直方向排列,每个导料溜槽的一端与竖直分选筒的内壁固定连接,另一端向下倾斜,任意两个相邻的导料溜槽的固定端分别位于竖直分选筒的轴线两侧,从而使进入竖直分选筒的活性炭依次沿各导料溜槽折转滑落。

上述活性炭静态分选装置,所述竖直分选筒由上下两段连接而成,上段为横截面不变的分选筒直段,下段为上粗下细的分选筒锥段,进料口设置在分选筒直段的顶部,出料口设置在分选筒锥段底部,进风口设置在分选筒直段的下端一侧,出风口设置在分选筒直段的上端一侧,多个导料溜槽固定在分选筒直段的内壁上。

上述活性炭静态分选装置,所述分选筒直段为矩形筒,任意两个相邻的导料溜槽分别固定在矩形筒的两个相对的侧壁上。

上述活性炭静态分选装置,所述导料溜槽与水平面的夹角为40~60°。

上述活性炭静态分选装置,所述导料溜槽的数量为2~4个。

上述活性炭静态分选装置,所述导料溜槽的下部设有加强筋,所述加强筋与导料溜槽底部和分选筒直段的内壁固定连接。

上述活性炭静态分选装置,所述加强筋采用角钢制作,角钢的一个平面紧贴导料溜槽底部,同一导料溜槽底部相邻加强筋之间的距离为200~250mm。

上述活性炭静态分选装置,所述进风口位于最低导料溜槽的后方且低于导料溜槽的固定端。

上述活性炭静态分选装置,所述出风口位于次高导料溜槽的上方。

上述活性炭静态分选装置,所述出风口高于导料溜槽的固定端100~300mm。

本发明使进入分选筒的活性炭沿上下错层布置的导料溜槽折转滑落,同时利用逆向风将粉尘和细小颗粒吹出,不仅能缩短活性炭的下落距离,避免造成二次碎裂,而且可以将聚结的活性炭打散,加大颗粒之间的间距,从而可有效去除活性炭中的粉尘和细小颗粒,保证烟气脱硫脱硝吸附塔正常运行。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

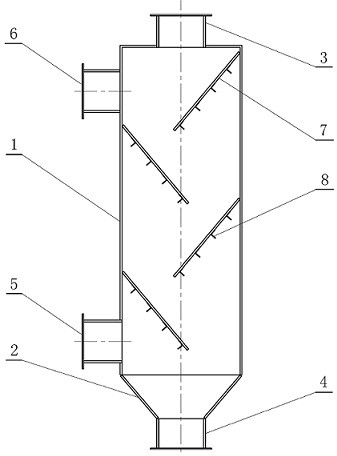

图1为本发明的结构示意图。

图中各标号为:1、分选筒直段,2、分选筒锥段,3、进料口,4、出料口,5、进风口,6、出风口,7、导料溜槽,8、加强筋。

具体实施方式

为解决背景技术中存在的问题,发明提供了一种活性炭静态分选装置,用来分离活性炭中的粉尘和小颗粒。此装置通过风力作用对活性炭进行分选,分选过程中活性炭不受冲击,不会造成活性炭二次碎裂;且分选过程在密闭空间内进行,不会造成二次扬尘污染。

参看图1,本发明包括竖直分选筒和多个导料溜槽7。其中,竖直分选筒由上下两段连接而成,上段为分选筒直段1,下段为分选筒锥段2,分选筒直段1的顶部设有进料口3,侧壁下端设有进风口5,上端设有出风口6;导料溜槽7焊接在分选筒直段1的内壁上,无需另设支架。为加强支撑效果,在导料溜槽7下部设加强筋8进行支撑,加强筋8与导料溜槽7和分选筒直段1内壁相焊接。

参看图1,分选筒直段1为矩形筒体结构(即横截面为矩形),这样的结构不仅可以增加活性炭处理量,而且结构简单,施工方便。

参看图1,导料溜槽7倾斜安装,多个导料溜槽7沿竖直分选筒的轴向排列,相邻的上部导料溜槽7和下部导料溜槽7分别固定于分选筒直段1的两个相对侧壁上,且相邻两个导料溜槽7的倾斜方向相反,上下错层布置,活性炭自分选筒直段1顶部的进料口3进入分选筒直段1后顺着导料溜槽7折转滑落,最后从分选筒锥段2底部的出料口4排出。这种结构使得活性炭下落距离缩短,始终保证活性炭以最小的落料距离向下滑落,缓解了下落过程的冲击力,不会造成活性炭二次碎裂,且多次折返可以将聚结的活性炭打散,加大颗粒之间的间距,进而增加与除尘风的接触面积。

参看图1,导料溜槽7与水平面呈40~60°的倾斜角度。角度过小会造成活性炭无法克服摩擦力向下滑行,角度过大使得活性炭向下滑行的速度过快,落到出料口时易碎裂。

参看图1,导料溜槽7的数量为2~4个。数量过少使得活性炭无法充分分散,且除尘风在装置内停留时间过短,除尘效果差;数量过多使得活性炭折转下落次数过多,增加活性炭二次碎裂的风险,且该装置的高度增加过多,势必增加其他装置和钢结构总体高度,导致投资增加。

参看图1,加强筋8采用角钢制作,角钢的一个平面紧贴导料溜槽7底部,加强筋之间的距离为200~250mm。

参看图1,进风口5的位置布置于最下面一层导料溜槽7的后方,且位置低于导料溜槽7上端与分选筒直段1内壁的焊接处,方便空气进入并形成最佳流场。除尘风进入分选筒直段1后,风速应维持在合适的范围,风速过低无法将粉尘及小颗粒活性炭排出,除尘效果差,风速过高会将大颗粒活性炭排出,造成活性炭的浪费。

参看图1,出风口6的位置布置于第二层导料溜槽7的上方,低于最高导料溜槽7的固定端,位置不可过高,高于第二层导料溜槽7的固定端100~300mm即可。位置过高风速降低明显,无法将粉尘和小颗粒活性炭顺利排出。

本发明的工作过程如下:

活性炭颗粒自顶部进料口3进入分选装置,活性炭自上向下流动,经过多层导料溜槽7进行多次折返,经最后一层导料溜槽后滑落至分选筒锥段2,最后从出料口4排至下游装置。同时除尘风自下部进风口5进入分选装置,自下向上流动,并随着导料溜槽7形成折返流场,与活性炭逆向接触,大颗粒活性炭在重力作用下克服除尘风的影响,从出料口4排出,粉尘及小颗粒活性炭随着除尘风从出风口6排出,送至除尘器。

导料溜槽的布置方式使得活性炭下落距离缩短,不会造成活性炭二次碎裂,且多次折返可以将聚结的活性炭打散,加大颗粒之间的间距,同时除尘风自底部进风口进入装置以后,随着导料溜槽形成折返流场,与活性炭逆向接触,有利于粉尘及小颗粒的去除;分选过程在密闭空间内进行,不会造成二次扬尘污染;本装置结构简单,施工方便,降低了投资费用;本装置可根据设计处理量的多少来调整尺寸及导料溜槽的数量,使用灵活方便。

- 一种活性炭静态分选装置

- 一种静态分选装置