电池坏片剔除机构

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及电池生产设备技术领域,尤其涉及一种电池坏片剔除机构。

背景技术

在锂电池的极片生产过程中,一般会出现坏片,即质量不合格的极片。现有技术中采用一种坏片剔除设备对生产线上产生的坏片进行清理。该剔除设备通过卷绕的方式将坏片卷绕在收卷轴上,然后移送至废料收集区进行集中收集处理。在坏片的移动过程中,卷绕后的坏片出现会出现松散设置脱落。在卷绕坏片时,极片上的浆料发生脱落,脱落的浆料掉落在生产线上,会对其他合格的极片造成影响。

发明内容

本发明的目的在于提出一种电池坏片剔除机构,其卷片稳固性好、清洁性好。

为达此目的,本发明采用以下技术方案:

提供的一种电池坏片剔除机构,包括导轨和活动设置于所述导轨上的收卷组件,所述收卷组件包括第一驱动件、收卷轴和外罩,所述第一驱动件与所述收卷轴连接,所述第一驱动件用于驱动所述收卷轴绕其自身轴线转动,所述外罩罩设于所述收卷轴的周部,且所述外罩与所述收卷轴之间形成用于容纳坏片的容纳腔,所述外罩设置有进料口,所述坏片能够穿过所述进料口并卷绕在所述收卷轴上。

进一步的,还包括退料组件,所述退料组件用于驱动所述收卷轴上的所述坏片沿所述收卷轴的长度方向运动,并使所述坏片脱离所述收卷轴。

进一步的,还包括卸料槽,所述卸料槽用于收集从所述收卷轴上脱离的所述坏片。

进一步的,所述退料组件包括第二驱动件、退料环和夹持件,所述退料环套设于所述收卷轴靠近所述第一驱动件的一端,所述第二驱动件和所述夹持件安装于所述导轨上,所述第二驱动件与所述夹持件连接,所述第二驱动件用于驱动所述夹持件夹紧或松开所述退料环。

进一步的,所述收卷轴包括两个间隔设置的卷片板,两个所述卷片板之间形成夹片槽,所述夹片槽的槽口与所述进料口正对,卷绕所述坏片时,所述坏片的一端穿设于所述夹片槽内。

进一步的,所述外罩包括间隔设置的第一外罩和第二外罩,所述第一外罩与所述第二外罩之间形成所述进料口。

进一步的,所述收卷组件还包括第三驱动件,所述第三驱动件与所述第一外罩连接,所述第三驱动件用于驱动所述第一外罩绕所述收卷轴的轴线转动。

进一步的,所述收卷组件还包括内罩,所述内罩位于所述收卷轴与所述外罩之间,所述内罩用于选择性遮挡所述进料口。

进一步的,还包括第四驱动件,所述第四驱动件与所述收卷组件连接,所述第四驱动件驱动所述收卷组件沿所述导轨的长度方向滑动。

进一步的,所述收卷组件为两个,两个所述收卷组件分别用于剔除正极坏片和负极坏片。

本发明相比于现有技术的有益效果:

本发明的一种电池坏片剔除机构,通过设置收卷组件和罩设在收卷组件的周部的外罩,外罩与收卷轴之间形成用于容纳坏片的容纳腔,避免卷绕过程中坏片上脱落的杂质对生产线上的其他极片造成影响。卷绕后的坏片容纳在容纳腔内,避免移动过程中发生松散。该结构的电池坏片剔除机构具有卷片稳固性好、清洁性好的特点。

附图说明

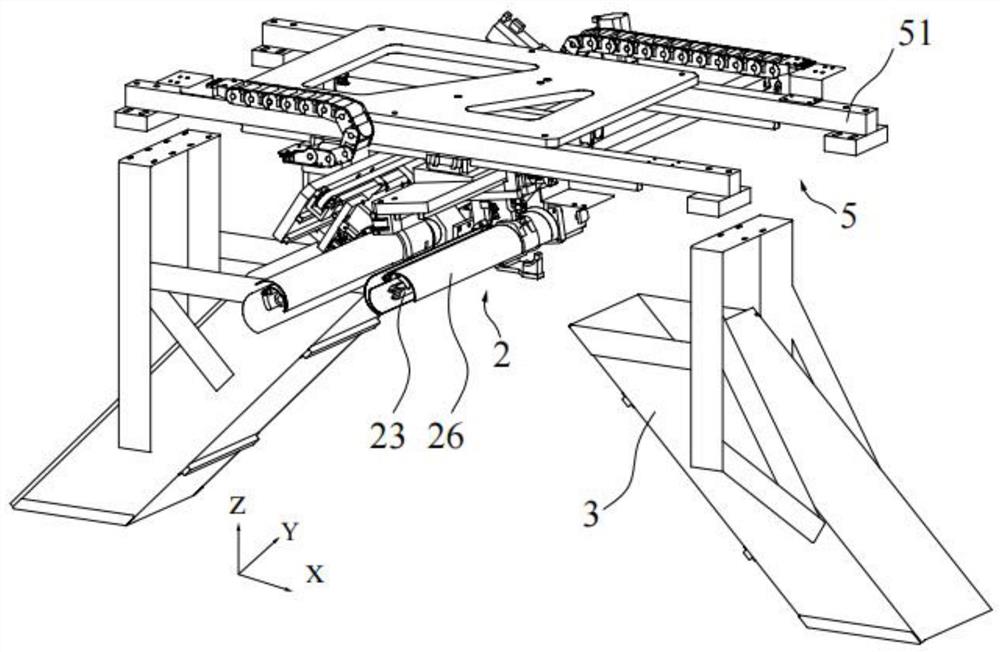

图1为实施例的电池坏片剔除机构的示意图。

图2为实施例的电池坏片剔除机构的一角度的局部示意图。

图3为实施例的电池坏片剔除机构的另一角度的局部示意图。

图4为实施例的收卷轴和退料环的安装示意图。

图5为实施例的收卷轴卷绕坏片时的剖视图。

图6为实施例的退料环的示意图。

图中:

1、导轨;2、收卷组件;20、收卷底座;21、第一驱动件;22、第二驱动件;23、收卷轴;231、卷轴底座;232、卷片板;233、夹片槽;24、退料环;241、“V”形凹槽;25、夹持件;26、外罩;261、第一外罩;262、第二外罩;263、进料口;27、内罩;3、卸料槽;4、坏片;5、机架;51、横梁;6、第四驱动件;61、主动轮;62、皮带。

具体实施方式

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

如图1至图3所示,本发明提供的一种电池坏片剔除机构,包括导轨1和活动设置于所述导轨1上的收卷组件2,收卷组件2包括第一驱动件21、收卷轴23和外罩26,第一驱动件21与收卷轴23连接,第一驱动件21用于驱动收卷轴23绕收卷轴23的自身轴线转动,外罩26罩设于收卷轴23的周部,且外罩26与收卷轴23之间形成用于容纳坏片4的容纳腔,外罩26设置有进料口263,坏片4能够穿过进料口263并卷绕在收卷轴23上。可以理解的是,在卷绕式电芯的制作工艺中,先将正极片和负极片分别制作成型,然后将正极片和负极片按设定的顺序叠放后卷绕成电芯。制作正、负极片时,不合格的正、负极片为坏片4,并使用该电池坏片剔除机构对其进行剔除。本实施例中,该电池坏片剔除机构包括机架5、导轨1和收卷组件2,机架5起整体支撑作用,导轨1安装在机架5上,收卷组件2活动设置在导轨1上。导轨1用于安装收卷组件2并为收卷组件2的运动提供导向,导轨1的长度方向与图1中的Y方向平行,收卷组件2能够沿导轨1的长度方向运动。收卷组件2用于接收极片生产线上的坏片4,并将坏片4输送至废料收集区。收卷组件2包括收卷底座20、第一驱动件21、收卷轴23和外罩26,其中,收卷底座20安装在导轨1上,第一驱动件21安装在收卷底座20上,第一驱动件21为电机,收卷轴23具有相对的第一端和第二端,收卷轴23的第一端与第一驱动件21同轴连接,以使第一驱动件21能够驱动收卷轴23沿自身的轴线转动。通过收卷轴23的转动,将坏片4卷绕在收卷轴23上。外罩26罩设在收卷轴23的外部,即收卷轴23位于外罩26的内部,外罩26与收卷轴23之间的间隔空间形成用于容纳坏片4的容纳腔。卷绕坏片4时,坏片4的一端通过进料口263进入容纳腔,并与收卷轴23连接固定,第一驱动件21驱动收卷轴23转动,以使坏片4卷绕在收卷轴23上。卷绕后的坏片4位于容纳腔内,可避免坏片4发生松散。由于收卷轴23在容纳腔内卷绕坏片4,卷绕时从坏片4上脱落的杂质被收集在外罩26内,避免脱落的杂质落入生产线上并对其他极片造成影响。该电池坏片剔除机构通过设置收卷组件2和罩设在收卷组件2的周部的外罩26,外罩26与收卷轴23之间形成用于容纳坏片4的容纳腔,避免卷绕过程中坏片4上脱落的杂质对生产线上的其他极片造成影响。卷绕后的坏片4容纳在容纳腔内,避免移动过程中发生松散。该结构的电池坏片剔除机构具有卷片稳固性好、清洁性好的特点。

参照图1和图2所示,机架5包括横梁51,导轨1安装在横梁51上,通过驱动装置驱动导轨1沿横梁51的长度方向(图示X方向)运动。收卷组件2活动设置于导轨1上,收卷组件2沿导轨1的长度方向(图示Y方向)运动,以使收卷轴23能够在X—Y方向的平面上运动,实现收卷轴23在不同位置卷绕坏片4并将坏片4运送至废料收集区。本实施例中,该电池坏片剔除机构还包括第四驱动件6,第四驱动件6的作用在于驱动收卷组件2沿导轨1的长度方向运动,第四驱动件6与收卷组件2连接,第四驱动件6驱动收卷组件2沿导轨1的长度方向滑动。第四驱动件6包括间隔设置的主动轮61、从动轮和绕设在主动轮61和从动轮上的皮带62,主动轮61与驱动电机连接,以使驱动电机驱动主动轮61转动,进而带动皮带62转动。收卷组件2通过收卷底座20与导轨1滑动连接,收卷底座20与皮带62连接,当主动轮61驱动皮带62转动时,皮带62能够带动收卷底座20沿导轨1滑动,即通过皮带62带动收卷组件2沿导轨1滑动。

具体地,该电池坏片剔除机构还包括退料组件,退料组件用于驱动收卷轴23上的坏片4沿收卷轴23的长度方向运动,并使坏片4脱离收卷轴23。本实施例中,退料组件的作用在于从收卷轴23上退料,该电池坏片剔除机构的废料收集区设置有卸料槽3,卸料槽3用于收集从收卷轴23上脱离的坏片4。需要说明的是,坏片4沿收卷轴23的运动为相对运动,第一种情况为收卷轴23静止,坏片4沿收卷轴23的长度方向运动;第二种情况为坏片4静止,收卷轴23沿收卷轴23的长度方向运动。可选地,退料组件包括第二驱动件22、退料环24和夹持件25,退料环24套设与收卷轴23靠近第一驱动件21的一端,即退料环24套设在收卷轴23的第一端,第二驱动件22和夹持件25安装于导轨1上,第二驱动件22为气缸,第二驱动件22与夹持件25连接,第二驱动件22用于驱动夹持件25夹紧退料环24,或者第二驱动件22驱动夹持件25松开退料环24。退料时,收卷轴23运动至废料收集区,并使坏片4位于卸料槽3的槽口的正上方。第二驱动件22驱动夹持件25夹紧退料环24,然后通过第四驱动件6驱动收卷轴23运动,使收卷轴23从坏片4内抽出,即退料环24推动坏片4从收卷轴23的第一端运动至第二端,坏片4从收卷轴23的第二端脱落至卸料槽3内,完成对坏片4的退料和收集。

具体地,参照图4至图6所示,夹持件25包括两个间隔设置的夹块,退料环24的外壁上设置有“V”形凹槽241,夹块上设置有插接部,当夹持件25夹持退料环24时,插接部与“V”形凹槽241插接。两个夹块中,至少一个夹块与第二驱动件22连接,通过第二驱动件22的伸缩运动使两个夹块相互靠近或相互远离,实现对退料环24的夹紧和松开。为便于夹持件25夹紧退料环24,退料环24的外壁上设置有“V”形凹槽241,“V”形凹槽241环设于退料环24的外壁上,其横截面呈三角形,“V”形凹槽241的槽口尺寸大于槽底尺寸。夹块上的插接部形状与“V”形凹槽241配合设置,当插接部插入“V”形凹槽241时,两者的侧壁相互抵接。该结构有利于夹块与退料环24顺利连接,降低退料环24与夹块之间的位置精度,同时可避免退料环24与夹块之间发生打滑。

具体地,参照图4和图5所示,收卷轴23包括两个间隔设置的卷片板232,两个卷片板232之间形成夹片槽233,夹片槽233的槽口与进料口263正对,卷绕坏片4时,坏片4的一端穿设于夹片槽233内。本实施例中,收卷轴23还包括卷轴底座231,卷轴底座231的一端与第一驱动件21连接,两个卷片板232设置于卷轴底座231背离第一驱动件21的一端。优选地,卷轴底座231与卷片板232为一体式结构。卷绕坏片4时,先使坏片4的一端穿过进料口263并插入夹片槽233,以使收卷轴23对坏片4的一端进行固定,通过第一驱动件21驱动收卷轴23转动,以实现将坏片4卷绕在收卷轴23上。

具体地,外罩26包括间隔设置的第一外罩261和第二外罩262,第一外罩261与第二外罩262之间形成进料口263。本实施例中,第一外罩261和第二外罩262为圆弧板结构,第一外罩261与第二外罩262之间的进料口263有两个,两个进料口263对称。收卷组件2还包括第三驱动件,第三驱动件与第一外罩261连接,第三驱动件用于驱动第一外罩261绕收卷轴23的轴线转动。可以理解的是,第一外罩261转动设置,在需要使退料组件退料时,可将第一外罩261转动至靠近第二外罩262的一侧,使第一外罩261和第二外罩262重叠在一起,以使收卷轴23背离第二外罩262的一侧暴露在外,便于退料组件驱动退料环24进行退料。

具体地,收卷组件2还包括内罩27,内罩27位于收卷轴23与外罩26之间,内罩27用于选择性遮挡进料口263。本实施例中,外罩26的相对两侧均具有一个进料口263,通过在容纳腔内设置内罩27,当收卷轴23卷绕坏片4时,可利用内罩27遮挡其中一个未穿设有坏片4的进料口263,避免杂质通过未穿设坏片4的进料口263向外运动。

具体地,收卷组件2为两个,两个收卷组件2分别用于剔除正极坏片和负极坏片。可以理解的是,极片生产线同时生产正极片和负极片,利用两个收卷组件2分别对正极坏片和负极坏片进行收集。相应的,卸料槽3为两个,两个卸料槽3分别用于收集正极坏片和负极坏片。

本实施例的显著效果为:通过设置收卷组件2和罩设在收卷组件2的周部的外罩26,外罩26与收卷轴23之间形成用于容纳坏片4的容纳腔,避免卷绕过程中坏片4上脱落的杂质对生产线上的其他极片造成影响。卷绕后的坏片4容纳在容纳腔内,避免移动过程中发生松散。该结构的电池坏片剔除机构具有卷片稳固性好、清洁性好的特点。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 电池坏片剔除机构

- 电池坏片剔除机构