一种提高基板利用率的PNL板开料拼板工艺

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于线路板生产技术领域,特别涉及一种提高基板利用率的PNL板开料拼板工艺。

背景技术

在线路板生产过程中,影响成本的主要因素有:1.板材费用;2.钻孔费用;3.制程费用;4.人工水电等管理费用。而在这些因素中,板材费用占在生产线路板成本中60%-80%之间,所以如何更好的在生产中利用好板材,将板材利用率提高到最高点,决定着线路板价格的趋势;价格也就决定着订单量,可见利用好板材的使用在线路板生产中是重中之重。

一般情况下客户提供的设计资料为单个单元板或连片板,因为尺寸太小,为了更好的生产,线路板厂家一般会将客户提供的资料重新排版,根据加工方便性需要,将多块单元板设计在一块大的基板上,再将基板进行切割生产出满足客户需求尺寸的线路板产品。这种生产方式极大的提高了生产效率,但是不可避免的会造成基板原材料的浪费,不仅浪费资源,也增加生产成本。

其次,由于基板为碳油板,碳油印刷过程因单PNL面积大不方便生产,且存在下油不良和偏位隐患等问题。

发明内容

本发明的目的在于针对现有技术的不足,提供了一种提高基板利用率的PNL板开料拼板工艺。该工艺能够有效提高板材利用率,降低了PNL板生产成本,提高了PNL板生产效率,同时解决了碳油印刷过程因单PNL面积大不方便生产,且存在下油不良和偏位隐患等问题。

本发明的目的通过如下技术方案实现。

一种提高基板利用率的PNL板开料拼板工艺,包括以下步骤;

(4)采用基板尺寸为2184×1245mm,并采用薄的钻石切割刀将基板尺寸为2184×1245mm分成两排三列六个尺寸为726×621mm的A区域进行开料裁切;

(5)开料裁切后尺寸为726×621mm的A区域通过锣刀切割成两列尺寸为621×363mm。的B区域,并将切割后的B区域印上碳油;

(6)将印上碳油B区域锣刀锣成三排三列七个尺寸为116.5×241.2mm的PNL板并修边。

在一个实施方式中,所述钻石切割刀的刀宽为3mm。

在一个实施方式中,所述锣刀的刀宽为1.5mm。

在一个实施方式中,两所述尺寸为2184×1245mm的A区域之间的尺寸为3mm。

在一个实施方式中,两所述尺寸为621×363mm。的B区域之间的尺寸为2mm。

在一个实施方式中,两所述尺寸为116.5×241.2mm的PNL板之间的尺寸为2mm。

与现有技术相比,本发明具有如下优点和有益效果:

本发明工艺较现有的开料工艺整体效率、板材利用率更高,因PNL板的尺寸,在满足产品及客户要求的同时,降低了生产成本,提高了生产效率,综合提升市场竞争力,减少资源浪费,符合清洁生产及环保要求,同时还解决了碳油印刷过程因单PNL面积大不方便生产,且存在下油不良和偏位隐患等问题。

附图说明

图1为现有工艺裁切基板的示意图。

图2为现有工艺裁切基板后的PNL板示意图。

图3为本发明基板裁切示意图。

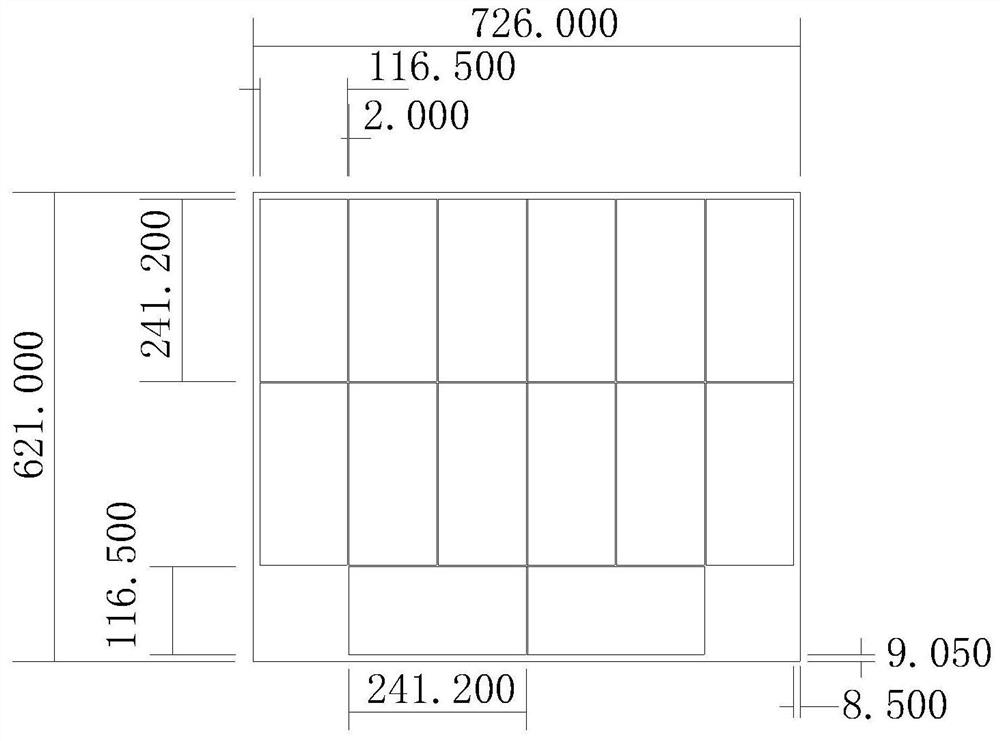

图4为本发明裁切基板后的PNL板示意图。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。在下面的描述中,提供诸如具体的配置和组件的特征细节仅仅是为了帮助全面理解本发明的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本发明的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

在本发明的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

应理解,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

在本申请所提供的实施例中,应理解,“与A相应的B”表示B与A相关联,根据A可以确定B。但还应理解,根据A确定B并不意味着仅仅根据A确定B,还可以根据A和/或其它信息确定B。

对比实施例

如图1-2所示,现有的工艺裁切基板尺寸为1041×1245mm,并通过采用薄的钻石切割刀将基板分成两排两列四个尺寸为621×519mm的A区域进行开料裁切,其中,钻石切割刀采用刀宽为3mm的钻石切割刀将基板尺寸为1041×1245mm切割成两排两列四个尺寸为621×519mm的A区域,具体地,两个尺寸为621×519mm的A区域之间的尺寸为3mm,进而通过刀宽为3mm的钻石切割刀刚好将尺寸为1041×1245mm的基板切割成两排两列四个尺寸为621×519mm的A区域,并将切割后四个尺寸为621×519mm的A区域印上碳油。

由于本发明的基板为碳油板,碳油印刷过程因单个尺寸为621×519mm的A区域面积大不方便生产,且存在下油不良和偏位隐患。

进一步地以尺寸为621×519mm的A区域为例,将尺寸为621×519mm的A区域进行拼版,将尺寸为621×519mm的A区域分成两排五列十个尺寸为116.5×241.2mm的PNL板,并通过锣刀尺寸宽度为1.5mm锣刀进行锣断并修边。

进一步地如图2所示,两排尺寸为116.5×241.2mm的PNL板与尺寸为621×519mm的A区域的上下两端的之间的尺寸为均为17.2mm,五列并排尺寸为116.5×241.2mm的PNL板与尺寸为621×519mm的A区域的左右两端之间的尺寸为均为14.8mm;其中,两排五列十个尺寸为116.5×241.2mm的PNL板中的;两个并列的PNL板之间的尺寸为2.2mm,两排尺寸为116.5×241.2mm的PNL板之间的尺寸为2.225mm。

由上述可知,尺寸为1041×1245mm基板的开料利用率为(116.5*241.2*10*4)/(1041*1245)≈86.73%。

尺寸为621×519mmA区域的PNL净面积为0.1165*0.1412*10≈0.28㎡/PNL。

在本对比实施例中,本发明中采用的电脑钻石切割的加工开料方式效率高、尺寸精度高、板边光滑无毛刺。

实施例1

(7)如图3-4所示,本发明的一种提高基板利用率的PNL板开料拼板工艺,采用基板尺寸为2184×1245mm,并采用刀宽为3mm薄的钻石切割刀将基板尺寸为2184×1245mm分成两排三列六个尺寸为726×621mm的A区域进行开料裁切;具体地,两个尺寸为726×621mm的A区域之间的尺寸为3mm,进而通过刀宽为3mm的钻石切割刀刚好将尺寸为2184×1245mm的基板切割成两排三列六个尺寸为726×621mm的A区域。

进一步地以尺寸为726×621mm的A区域为例,将尺寸为726×621mm的A区域进行拼版,具体地,将尺寸为726×621mm的A区域分成两列两个尺寸为621×363mm的B区域,并通过刀宽为1.5mm的锣刀将尺寸为726×621mm的A区域锣成两列两个尺寸为621×362mm的B区域,其中,两个尺寸为621×362mm的B区域之间的尺寸为2mm,通过锣刀锣断后并修边得到两个尺寸为621×362mm的B区域,进一步地,将切割后两个尺寸为621×362mm的B区域印上碳油,由此,解决了因基板为碳油板,碳油印刷过程因单个尺寸面积大不方便生产,且存在下油不良和偏位隐患的问题,同时提高了PNL净面积。

进一步优选地,本发明还可以通过V割将尺寸为726×621mm的A区域锣成两列两个尺寸为621×362mm的B区域。

进一步地如图4所示,可以根据客户的需求,将尺寸为621×363mm的B区域分成三排三列七个尺寸为116.5×241.2mm尺寸的PNL板,具体地,将尺寸为621×363mm的B区域通过锣刀锣成三排三列七个尺寸为116.5×241.2mm尺寸的PNL板,其中,三排三列七个尺寸为116.5×241.2mm的PNL板分为一个两排三列六个尺寸为116.5×241.2mm的PNL板和一个尺寸为16.5×241.2mm的PNL板。

具体地如图所示,两个并列尺寸为116.5×241.2mm的PNL板侧边与尺寸为621×363mm的B区域侧边之间的尺寸为8.5mm;尺寸为116.5×241.2mm的PNL板上下两端与尺寸为621×363mm的B区域的上下两端之间尺寸为9.050mm;其中,两个尺寸为116.5×241.2mm的PNL板之间的尺寸为2mm。

由上述可知,尺寸为2184×1245mm基板的开料利用率为(116.5*241.2*14*6)/(2184*1245)≈86.82%。

尺寸为726×621mm的A区域的PNL净面积为0.1165*0.2412*14≈0.3934㎡/PNL。

表一

由此如上表所示,现有的裁切工艺与本发明的裁切工艺相比较,本发明优化了基板尺寸,将先有的基板尺寸为1041×1245mm优化成基板尺寸为2184×1245mm;进而本发明基板尺寸为2184×1245mm与现有基板尺寸1041×1245mm相比,基板的开料利用率由86.73%提升到86.82%,且PNL板净面积由0.28㎡/PNL提升到0.3934㎡/PNL,具体地,以100㎡订单为例,原来开料方式需投358PNL板,通过本发明的开料拼板方式后只需投255PNL板,进而能有效提高生产效率,降低生产成本。

其次,现有的基板尺寸能够开成十块尺寸为116.5×241.2mm的PNL板,而本发明的基板尺寸能够开成十四个116.5×241.2mm尺寸的PNL板,相比较本发明的基板尺寸与现有的基板尺寸的利用率更高,生产成本也相应的降低。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明技术方案进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

- 一种提高基板利用率的PNL板开料拼板工艺

- 一种提高板材利用率的PCB生产开料工艺