一种塑料硬片泡罩成型模具

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及塑胶硬片泡罩成型技术领域,具体涉及一种硬片泡罩成型模具。

背景技术

采用泡罩来包装药品是药品包装中一种重要的形式,因此,泡罩成型的好坏对药品包装企业来说,极其重要,目前泡罩成型是采用吹塑方式来进行,但是不同剂型的药品对泡罩成型来说,难易程度并不相同,对于胶囊这种形状的泡罩来说,由于呈长条形,两端在成型时极容易发生破裂,针对这一行业难题,为了解决这个问题,目前主要是采用合适的材料或者改进设备来克服,但是对于成型好的聚氯乙烯材料,具有不可降解属性,且增塑剂的析出对人体有危害性,与环保要求相悖。目前,日本已广泛采用聚丙烯材料进行药品包装,我国也逐渐趋向于减少聚氯乙烯的使用。而对于设备改进,必然会导致成本的大幅提升,不利于药厂接受意愿。因此,急需要采用其它改进方式来克服泡罩成型困难的问题。而本发明正是在这种背景下应运而生,在经过长达大半年的时间,通过反复试验,改进,最终解决非聚氯乙烯硬片在现在药品包装设备上面的泡罩成型问题。

发明内容

本发明所要解决的技术问题是:解决非聚氯乙烯药用硬片、各种式样的泡罩成型困难,进行改进以解决各种药品包装式样的泡罩成型问题。

本发明通过下述技术方案实现:

一种塑料硬片泡罩成型模具,包括凸模、凹模和脱模辅助模板,所述凸模和脱模辅助模板之间通过第一弹性件连接,所述凸模上设置有泡罩成型凸起,所述脱模辅助模板上设置有通槽,所述泡罩成型凸起穿过所述通槽,所述凹模设置有与所述泡罩成型凸起匹配的泡罩成型凹槽,所述凸模上设置有吹气组件,所述凹模上设置有排气组件。

本发明考虑到现有技术中,一些形状的泡罩难以成型完好,如果采用成型好的聚氯乙烯材料,不利于药品安全,而如果改进设备,投入的成本将大大提升,不利于环保材料的推广应用,为此,本发明从模具上进行改进,重点解决非聚氯乙烯胶片成型困难问题。本发明基于阴阳模合模,吹气孔辅助成型的方法,当需要成型时,泡罩材料经加热后传送至成型工位,胶片位于脱模辅助模板和凹模之间,采用凹模扣合在脱模辅助模板保证泡罩成型凹槽和泡罩成型凸起配合,在凹模向下压的过程中,凹模的排气组件将凹槽中的空气排出,泡罩材料在凸模的吹气组件吹气作用下,沿着泡罩成型凸起的形状成型,由于凹模下压同时会压制凸模和脱模辅助模板之间的第一弹性件,而当凹模抬起时,第一弹性件也会发生回复,从而将脱模辅助模板抬起,此时,覆在凸模上的泡罩会在脱模辅助模板抬起时而脱模。

本发明通过凸模上的吹气组件和凸模与凹模的形状配合来实现泡罩的成型,并在凹模和凸模之间巧妙地设计了脱模辅助模板来辅助脱模,实现了难成型材料,如聚丙烯材料的泡罩成型,而且可以根据泡罩成型的药物形状进行泡罩成型凸起的形状的设计,适用于各种形状的药剂的泡罩的制备,实现泡罩生产100%的良品率,且适用性广。

本发明优选一种塑料硬片泡罩成型模具,所述吹气组件包括吹气孔,所述吹气孔位于所述泡罩成型凸起旁,且吹气孔的吹气方向穿过所述通槽,所述排气组件包括排气孔,所述排气孔位于所述凹槽内。

本发明优选一种塑料硬片泡罩成型模具,所述吹气组件还包括吹气气道,所述吹气气道与所述吹气孔连通,所述吹气气道位于所述凸模内部且由吹气装置供气,所述排气组件还包括排气气道,所述排气气道与所述排气孔连通,所述排气气道位于所述凹模内部,且与外部连通。

进一步地,每个泡罩成型凸起的两侧各对称设置一个吹气孔,使得吹塑时泡罩能均匀成型。

本发明优选一种塑料硬片泡罩成型模具,所述凸模还设置有冰水通道。

本发明优选一种塑料硬片泡罩成型模具,所述凸模上表面设置有所述泡罩成型凸起,所述泡罩成型凸起下方设置有所述吹气气道,所述吹气气道的下方设置有冰水通道。

本发明通过吹气气道为吹气孔供气,用于吹塑,而在吹气气道的下方设置冰冰水通道,用于冷却模具。

本发明优选一种塑料硬片泡罩成型模具,所述凸模中部设置有凸起部,所述凹模的底部设置有与所述凸起部匹配的内凹部,所述凸起部中设置有贯穿所述凸模两端的吹气主气道,所述吹气主气道垂直连通有多个吹气辅气道,所述吹气辅气道贯穿凸模两端且与所述吹气孔连通。

本发明优选一种塑料硬片泡罩成型模具,所述冰水通道呈循环盘管分布在所述吹气气道的下方。

本发明优选一种塑料硬片泡罩成型模具,所述第一弹性件为弹簧。

本发明优选一种塑料硬片泡罩成型模具,所述凹模设置有第二弹性件,所述第二弹性件位于所述泡罩成型凹槽外。

第二弹性件利于在松开凹模时,附着在凸模上已成型的泡罩可以在第二弹性件的作用下回弹,达到辅助脱模的目的。

本发明优选一种塑料硬片泡罩成型模具,所述泡罩成型凸起呈胶囊形或片形。

进一步地,所述泡罩成型凸起两侧的吹气孔的连线均分所述泡罩成型凸起,

本发明在成型时,泡罩成型凸起将泡罩材料顶起成型,而旁边的吹气孔进行吹气,吹出的气体会沿着泡罩成型凸起的中部均匀地分散在泡罩中,从而使得泡罩的成型性更好,不易吹坏。

本发明具有如下的优点和有益效果:

1、本发明通过凸模上的吹气组件和凸模与凹模的形状配合来实现泡罩的成型,并在凹模和凸模之间巧妙地设计了脱模辅助模板来辅助脱模,实现了难成型材料的泡罩成型,良品率达到100%。

2、本发明可以根据泡罩成型的药物形状进行泡罩成型凸起的形状的设计,适用于各种形状的药剂的泡罩的制备,用性广。

3、本发明通过合理设计吹气气道和出气气道的位置关系,通过冰水循环快速降低模温,既实现了良好的吹塑成型效果,又能快速使泡罩冷却定型。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

图1为本发明凸模的立体结构示意图。

图2为本发明凸模的侧视结构示意图。

图3为本发明凹模结构示意图。

图4为本发明凹模的凹槽结构示意图。

图5为本发明脱凹模的侧视结构示意图。

图6为本发明脱模辅助模板的结构示意图。

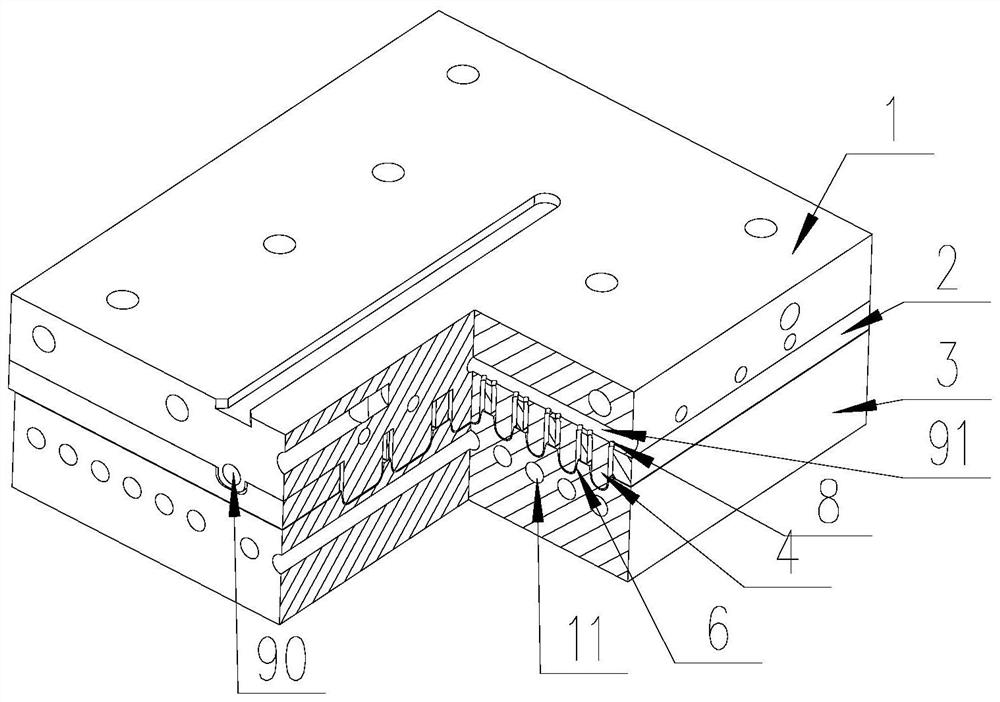

图7为本发明组装的结构示意图。

附图中零部件名称如下:

1-凸模,2-脱模辅助模板,3-凹模,4-泡罩成型凸起,5-第一弹性件,6-泡罩成型凹槽,7-通槽,8-吹气孔,9-吹气气道,90-吹气主气道,91-吹气辅气道,10-排气孔,11-排气气道,12-第二弹性件,13-冰水通道,14-凸起部,15-内凹部。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1

如图1至图6所示,一种塑料硬片泡罩成型模具,包括凸模1、凹模3和脱模辅助模板2,所述凸模1和脱模辅助模板2之间通过第一弹性件5连接,所述第一弹性件5为弹簧,所述凸模1上设置有泡罩成型凸起4,所述脱模辅助模板2上设置有通槽7,所述泡罩成型凸起4穿过所述通槽7,所述凹模3设置有与所述泡罩成型凸起4匹配的泡罩成型凹槽6,所述凸模1上设置有吹气组件,所述凹模3上设置有排气组件。

所述吹气组件包括吹气孔8,所述吹气孔8位于所述泡罩成型凸起4旁,且吹气孔8的吹气方向穿过所述通槽7,所述排气组件包括排气孔10,所述排气孔10位于所述凹槽内。

所述吹气组件还包括吹气气道9,所述吹气气道9与所述吹气孔8连通,所述吹气气道9位于所述凸模1内部且由吹气装置供气,所述排气组件还包括排气气道11,所述排气气道11与所述排气孔10连通,所述排气气道11位于所述凹模3内部,且与外部连通。

所述凸模1上表面设置有所述泡罩成型凸起4,所述泡罩成型凸起4下方设置有所述吹气气道9,所述吹气气道9的下方设置有冰水通道13。

本发明通过吹气气道9为吹气孔8供气,用于吹塑,而在吹气气道9的下方设置冰水通道13,用于冷却模具,当模具冷却后,吹出的气体温度也较低,从而更快的成型。

本发明考虑到现有技术中,一些形状的泡罩难以成型完好,如果采用成型好的聚氯乙烯材料,不利于药品安全,而如果改进设备,投入的成本大大提升,为此,本发明从模具上进行改进。

本发明基于吹塑成型的方法,当需要成型时,泡罩材料位于脱模辅助模板2和凹模3之间,采用凹模3扣合在脱模辅助模板2保证泡罩成型凹槽6和泡罩成型凸起4配合,在凹模3向下压的过程中,凹模3的排气组件将凹槽中的空气排出,泡罩材料在凸模1的吹气组件吹气作用下,沿着泡罩成型凸起4的形状成型,由于凹模3下压同时会压制凸模1和脱模辅助模板2之间的第一弹性件5,而当凹模3抬起时,第一弹性件5也会发生回复,从而将脱模辅助模板2抬起,此时,覆在凸模1上的泡罩会在脱模辅助模板2抬起时而脱模。

本发明通过凸模1上的吹气组件和凸模1与凹模3的形状配合来实现泡罩的成型,并在凹模3和凸模1之间巧妙地设计了脱模辅助模板2来辅助脱模,实现了难成型材料,如聚丙烯材料的泡罩成型,而且可以根据泡罩成型的药物形状进行泡罩成型凸起4的形状的设计,适用于各种形状的药剂的泡罩的制备,实现泡罩生产100%的良品率,且适用性广。

实施例2

本实施例与实施例1的区别在于,所述凹模3设置有第二弹性件12,所述第二弹性件12位于所述泡罩成型凹槽6外。

第二弹性件12利于在松开凹模3时,凹模3可以在第二弹性件12的作用下回弹,更利于脱模。

实施例3

本实施例与实施例2的区别在于,所述凸模1、凹模3和脱模辅助模板2均呈方形结构,所述底膜上设置有六组成型模块,每组成型模块包括六排两列共计12个泡罩成型凸起4,且六组成型模块位于所述凸模1的中部位置,所述凸模1的外围通过弹簧与所述脱模辅助模板2连接,每个泡罩成型凸起4的两侧各对称设置一个吹气孔8,使得吹塑时泡罩能均匀成型。

所述凸模1中部设置有凸起部,所述凹模3的底部设置有与所述凸起部匹配的内凹部,所述凸起部中设置有贯穿所述凸模1两端的吹气主气道,所述吹气主气道垂直连通有多个吹气辅气道,所述吹气辅气道贯穿凸模1两端且与所述吹气孔8连通。

所述冰水通道13呈循环盘管分布在所述吹气气道9的下方。

所述泡罩成型凸起4两侧的吹气孔的连线均分所述泡罩成型凸起,

本发明在成型时,泡罩成型凸起4将泡罩材料顶起成型,而旁边的吹气孔进行吹气,吹出的气体会沿着泡罩成型凸起4的中部均匀地分散在泡罩中,从而使得泡罩的成型性更好,不易出现穿孔或成型不良的情况出现。

本发明的模具可应用于胶囊形泡罩、片剂形泡罩以及其它形状的泡罩的成型,对于成型困难的形状表现出显著的优势,解决了本领域的一大难题。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种塑料硬片泡罩成型模具

- 一种聚酯热带型泡罩固体药用复合硬片生产包装设备