一种复合镀光亮镍镀液

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于电镀领域,涉及一种无机改性颗粒复合镀光亮镍镀液。

背景技术

磨损和腐蚀是材料功能失效的主要形式。摩擦磨损是机械设备失效的主要原因之一,大约80%的零件失效是由于各种形式的磨损引起的,磨损不仅消耗能源和材料,而且加速设备报废、导致频繁更换零件,对经济造成极大的损失,腐蚀生锈造成资源、能源浪费和经济损失,严重时甚至危及人身安全,统计表明,机械制造中约有1/3的能源直接或间接地消耗于磨损、腐蚀引起的损失。为提高金属表面抗高温腐蚀和抗磨损性能,人们已经研究出许多种强化其表面的方法。其中采用电沉积技术在提高金属表面耐磨性、润滑性等方面具有非常重要的作用。目前,用来提高金属表面抗高温腐蚀和抗磨损的较好的电沉积方法是通过电沉积将金属镍或铬等沉积于金属表面,形成抗自润滑复合镀层和高耐磨复合镀层。

自润滑复合镀层:机械运动伴随着摩擦与磨损,每年因此原因造成的损失巨大。通常采用表面硬化和减少摩擦系数两种方法来提高材料耐磨性。自润滑复合镀层是一种具有减磨作用的复合镀层,所加入的复合粒子是所谓“固体润滑颗粒”,具有自润滑作用,如:MoS

高耐磨复合镀层:高耐磨复合镀层由于具有很好的耐磨性而引起人们越来越多的关注。复合镀层的高耐磨特性来源于复合粒子本身的强度、基质金属结晶的细化,还有足够小粒子(通常为纳米级)的弥散强化。高耐磨复合镀层在中的添加的硬质微粒,高耐磨复合镀层应用最广泛、是最重要的一类复合镀层。高耐磨复合镀层在内燃机缸体上的应用是最为成功的例子。缸体是内燃机的心脏,它的寿命在很大程度上决定着内燃机的寿命。内燃机缸体滑动面要求具有耐磨性、耐热、抗机械刮伤和抗腐蚀等性能,普通灰铸铁缸难以满足上述要求。人们一直在努力寻求提高缸体的耐磨和耐蚀性、延长使用寿命的途径。

如CN20091025571A电镀镍基-石墨自润滑材料及其覆层处理方法公开了一种电镀镍基-石墨自润滑材料及其覆层处理方法,该材料以硫酸镍为基材,通过加入石墨、硼酸、氯化钠、硫酸钠、硫酸镁和十二烷基硫酸钠组成,而后通过电镀技术直接电镀到金属零部件表面。本发明对可显著提高金属零部件表面的耐磨强度,具有工艺简单、操作方便、生产成本低的明显优势。

如CN201710481903A一种镀镍碳化硅铜基合金材料及其制备方法公开了一种镀镍碳化硅铜基合金材料及制备方法,其材料由以下体积百分数的组分组成:铜合金ZCuAl10Fe3Mn2为88-93.5%,镀镍碳化硅为6.5-12%,利用纳米级碳化硅高硬度、高耐磨性和良好的自润滑及高温强度大的性能,实现了对铜合金材料的性能的进一步提升,因此根据本发明所得到的镀镍碳化硅铜基合金具有更高的强度﹑硬度﹑耐磨性以及耐腐蚀性,从而延长航空航天高强度耐压产品﹑石油工程设别的耐磨件产品以及海洋工程设备耐腐蚀产品配件的使用寿命。

目前而言,复合镀最关键的限制因素即为掺杂颗粒的亲水性,本领域技术人员知晓的,硫化钼,硫化钨,氮化硼等颗粒的亲水性极差,而实现颗粒在液相中的分散,首要问题是颗粒能够被液体润湿从而才能进入液相中,因此需要对所述颗粒进行表面改性,才能实现颗粒的均匀复合镀。

发明内容

基于上述现有技术的不足,本发明提供所述镀液中包括有高分散的无机纳米颗粒,所述颗粒为包覆有氧化硅的硫化钼,通过依次对硫化钼进行强混酸预处理、偶氮类接枝剂接枝处理、水热处理和焙烧处理获得,通过所述润滑性无机颗粒的加入有效的提高了镀层的硬度和降低了摩擦系数,通过复合光亮剂有效的维持了镀层的光亮度。

一种高耐磨润滑复合电镀光亮镍镀液,所述镀液中由硫酸镍、氯化镍、硼酸、润湿剂、初级光亮剂、次级光亮剂、辅助光亮剂和无机颗粒悬浮溶剂组成,其中所述初级光亮剂为十二烷基二苯醚二磺酸钠、所述次级光亮剂为邻氯苯甲醛、辅助光亮剂为亚甲基二萘磺酸钠,其中所述无机颗粒悬浮溶剂由1-20wt.%的无机颗粒和去离子水组成,所述无机颗粒是以氧化硅为壳,硫化钼为核的核壳结构,所述硫化钼依次经过强混酸预处理、偶氮类接枝剂接枝处理、水热处理和焙烧处理。

进一步的,所述硫酸镍230-240g/L、氯化镍30-40g/L、硼酸30-35g/L、润湿剂0.02-0.05g/L、初级光亮剂0.6-0.8g/L、次级光亮剂0.2-0.4g/L、辅助光亮剂0.15-0.25g/L和1-20wt.%无机颗粒悬浮溶剂。

进一步的,所述镀液的pH值4-6,电镀参数:阴极电流密度2.5-3A/dm

进一步的,所述强混酸处理过程如下:将1.5-2.5 g硫化钼置于三口烧瓶中,加入45 -50mL质量分数为98%的H

进一步的,所述偶氮类接枝剂接枝处理:称取1-1.5g强混酸预处理的硫化钼颗粒加入到三口瓶中,在三口瓶加入1-2ml三乙胺,然后缓慢逐滴加入然后量取50-75ml、5-15mmol/L的偶氮类接枝剂溶液,N

进一步的,所述水热处理:将上述接枝硫化钼颗粒水溶液置于无内衬水热反应釜中,加入适量氨水调节pH值为7.5-8,使用纯氧气排空,并使用纯氧加压,使得水热反应釜的压力计为1-1.1Mpa,关闭纯氧进气阀,密封水热反应釜,加热于180-200

进一步的,所述焙烧的温度为200-300

进一步的,所述硫化钼的粒径为50-150nm,纯度大于99.8%。

进一步的,所述偶氮类接枝剂的结构如下:

进一步的,所述水热过程为程序升温,由常温5-6

关于本发明:

(1)本发明的光亮度镍液由硫酸镍230-240g/L、氯化镍30-40g/L、硼酸30-35g/L、润湿剂0.02-0.05g/L、初级光亮剂0.6-0.8g/L、次级光亮剂0.2-0.4g/L、辅助光亮剂0.15-0.25g/L和1-20wt.%无机颗粒悬浮溶剂组成,其中所述初级光亮剂为十二烷基二苯醚二磺酸钠、所述次级光亮剂为邻氯苯甲醛、辅助光亮剂为亚甲基二萘磺酸钠,

其中硫酸镍和氯化镍为主盐,硫酸镍的用量几乎是氯化镍的6-8倍,主要是为维持镀液导电性同时,能够有效的降低镀层的内应力。

其中硼酸为缓冲剂,有效维持pH 4-6值的稳定性,避免过低产生针孔,过低产生氢氧化物沉淀。

润湿剂为十二烷基苯磺酸钠,所述十二烷基苯磺酸钠可以作为光亮剂,同时可以作为表面润湿剂,作为光亮剂,可以有效的减少初级光亮剂的用量,作为表面活性剂,可以进一步的提高无机颗粒的水润性,提高无机复合镀颗粒在镀层的分散性。

初级光亮剂:十二烷基二苯醚二磺酸钠,为不饱和的有机化合物,单独使用可以获得半光亮的镀层。

次级光亮剂:次级光亮剂为邻氯苯甲醛,能显著提高镀层光亮度和整平性。

辅助光亮剂:辅助光亮剂为亚甲基二萘磺酸钠,进一步的提升镀层的光亮度和平整性,由于镀层中含有无机颗粒,所述无机颗粒的复合镀的过程中对镀层表面平整性影响巨大,如果不添加辅助光亮剂,镀层亮度和平整性都需要改善。

无机颗粒悬浮溶剂:包覆有氧化硅的硫化物颗粒,其中的氧化硅用于提高硫化物的水溶性,硫化物为硫化钼,为复合镀惯用的润滑颗粒,主要用于降低镀层的摩擦系数。

(2)制备无机复合镀颗粒:将1.5-2.5 g硫化钼置于三口烧瓶中,加入45 -50mL质量分数为98%的H

本领域技术人员知晓的,硫化钼表面不含有任何水溶性的键或官能团,使其水溶性极差,通过H

称取1-1.5g的步骤(1)处理的硫化钼颗粒加入到三口瓶中,在三口瓶加入1-2ml三乙胺,然后缓慢逐滴加入然后量取50-75ml、5-15mmol/L的偶氮类接枝剂溶液,N

将上述接枝硫化钼颗粒水溶液置于无内衬水热反应釜中,加入适量氨水调节pH值为7.5-8,使用纯氧气排空,并使用纯氧加压,使得水热反应釜的压力计为1-1.1Mpa,关闭纯氧进气阀,密封水热反应釜,加热置于180-200

有益技术效果

(1)通过在硫化钼表面进行酸化预处理引入多功能官能团,然后在官能团上接枝含硅偶氮接枝剂,通过水热处理,调节pH值,纯氧氧化获得氧化硅包覆的硫化钼纳米颗粒,所述氧化硅为壳,硫化钼为核,包覆率100%。

(2)所述包覆氧化硅的硫化钼颗粒在水中的分散性极高,密封条件下,20wt.%的悬浮溶液,完全沉降的时间为140h,在80-90h在溶液底部可见明显的沉淀,5wt.%的悬浮测试,完全沉降的时间>160h,在120-130h在溶液底部可见明显的沉淀,随着包覆氧化硅的硫化钼颗粒的浓度降低,悬浮时间增加。

(3)所述包覆氧化硅的硫化钼颗粒高分散颗粒用于复合镀镍,能够均匀分散于镀层表面。

(4)获得的镍镀层的在初级光亮剂、次级光亮剂和辅助光亮剂的协同作用,有效的保证了镀层的光亮度和平整度。

(5)在复合镀过程中,向镀液中添加无机改性纳米颗粒有效的提高了镀层的硬度,降低镀层的摩擦系数。

说明书附图:

图1为本发明的硫化钼经过酸化处理后的TEM图。

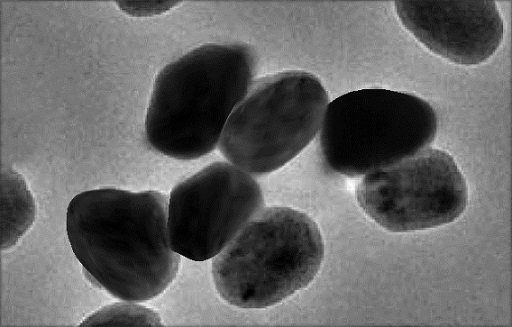

图2为本发明包覆有氧化硅的硫化钼TEM图。

图3为本发明包覆有氧化硅的硫化钼SEM图(经过超声振荡)。

图4为本发明改性无机颗粒的沉降实验测试。

图5为本发明的复合镀层的截面图SEM图。

图6为本发明的复合镀层表面的SEM图。

具体实施方式:

实施例1-3和对比例1-3为无机改性颗粒的制备方法,实施例4-6和对比例4-7为复合镀光亮镍镀液,实施例4-6所用的无机颗粒悬浮溶剂通过实施例2的方法制备。

实施例1

一种复合电镀用改性颗粒的制备方法,所述改性颗粒为氧化硅包覆的硫化物,具体制备方法如下。

(1)将粒径为75nm,纯度大于99.8%的1.5g硫化钼置于三口烧瓶中,加入45 mL质量分数为98%的H

(2)称取1g的步骤(1)处理的硫化钼颗粒加入到三口瓶中,在三口瓶加入1ml三乙胺,然后缓慢逐滴加入然后量取50ml、5mmol/L的偶氮类接枝剂溶液,N

(3)将上述接枝硫化钼颗粒水溶液置于无内衬水热反应釜中,加入适量氨水调节pH值为7.5,使用纯氧气排空3min,并使用纯氧加压,使得水热反应釜的压力计为1Mpa,关闭纯氧进气阀,密封水热反应釜,以5

(4)去离子水洗涤,200

所述焙烧的温度为,气氛为空气。

实施例2

一种复合电镀用改性颗粒的制备方法,所述改性颗粒为氧化硅包覆的硫化物,具体制备方法如下。

(1)将粒径为75nm,纯度大于99.8%的2 g硫化钼置于三口烧瓶中,加入47.5mL质量分数为98%的H

(2)称取1.25g的步骤(1)处理的硫化钼颗粒加入到三口瓶中,在三口瓶加入1.5ml三乙胺,然后缓慢逐滴加入然后量取62.5ml、10mmol/L的偶氮类接枝剂溶液,N

(3)将上述接枝硫化钼颗粒水溶液置于无内衬水热反应釜中,加入适量氨水调节pH值为7.75,使用纯氧气排空4min,并使用纯氧加压,使得水热反应釜的压力计为1.05Mpa,关闭纯氧进气阀,密封水热反应釜,以5.5

(4)去离子水洗涤,250

所述焙烧的温度为,气氛为空气。

实施例3

一种复合电镀用改性颗粒的制备方法,所述改性颗粒为氧化硅包覆的硫化物,具体制备方法如下。

(1)将粒径为75nm,纯度大于99.8%的2.5 g硫化钼置于三口烧瓶中,加入50mL质量分数为98%的H

(2)称取1-1.5g的步骤(1)处理的硫化钼颗粒加入到三口瓶中,在三口瓶加入2ml三乙胺,然后缓慢逐滴加入然后量取75ml、15mmol/L的偶氮类接枝剂溶液,N

(3)将上述接枝硫化钼颗粒水溶液置于无内衬水热反应釜中,加入适量氨水调节pH值为8,使用纯氧气排空5min,并使用纯氧加压,使得水热反应釜的压力计为1.1Mpa,关闭纯氧进气阀,密封水热反应釜,以6

(4)去离子水洗涤,300

所述焙烧的温度为,气氛为空气。

如附图1所示,通过对硫化钼进行强酸酸化处理,颗粒较为分散,但任由部分团聚。

如附图2所示,通过在硫化钼表面包覆有氧化硅膜,有效的提高颗粒分散度,硫化钼在溶液中能够单独分离存在。

通过对上述包覆有氧化硅的硫化钼颗粒进行超声振荡,可见部分氧化硅膜发生剥离,如附图3 的SEM所示存在明显的核壳结构。

如附图4所示,将实施例2的处理方法获得的包覆有氧化硅的硫化钼颗粒配置为5-20wt.%的悬浮溶液,以500-800rpm的的磁力搅拌5min,进行悬浮时间测试,通过测试,可以明显得出,附图4为20wt.%的悬浮溶液,可以明确得出,完全沉降的时间为140h,在80-90h在溶液底部可见明显的沉淀。

通过对5wt.%的悬浮测试,完全沉降的时间>160h,在120-130h在溶液底部可见明显的沉淀。

对比例1

商用硫化钼颗粒,通过对5wt.%的水溶性测试,完全沉降的时间小于3min。

对比例2

具体制备方法如下。

(1)将粒径为75nm,纯度大于99.8%的2 g硫化钼去离子水和乙醇交替洗涤。

(2)称取1.25g的步骤(1)处理的硫化钼颗粒加入到三口瓶中,在三口瓶加入1.5ml三乙胺,然后缓慢逐滴加入然后量取62.5ml、10mmol/L的偶氮类接枝剂溶液,N

(3)将上述接枝硫化钼颗粒水溶液置于无内衬水热反应釜中,加入适量氨水调节pH值为7.75,使用纯氧气排空4min,并使用纯氧加压,使得水热反应釜的压力计为1.05Mpa,关闭纯氧进气阀,密封水热反应釜,以5.5

(4)去离子水洗涤,250

通过对5wt.%的水溶性测试,完全沉降的时间小于1h,主要原因在于没有强酸处理在惰性硫化钼表面引入活性基团,即无法发挥接枝作用,水溶性的提高在于部分的水热原硅酸乙酯的涂覆,所述涂覆为无序涂覆,由于硫化钼表面为惰性,硅有效进行自身团聚,在搅拌条件下,会形成少量的部分物理包覆硫化钼。

对比例3

具体制备方法如下。

(1)将粒径为75nm,纯度大于99.8%的2 g硫化钼置于三口烧瓶中,加入47.5mL质量分数为98%的H

(2)称取1.25g的步骤(1)处理的硫化钼颗粒加入到三口瓶中,在三口瓶加入1.5ml三乙胺,然后缓慢逐滴加入然后量取62.5ml、10mmol/L的偶氮类接枝剂溶液,N

(3)将上述接枝硫化钼颗粒水溶液置于无内衬水热反应釜中,使用空气加压,使得水热反应釜的压力计为1.05Mpa,关闭纯氧进气阀,密封水热反应釜,以5.5

(4)去离子水洗涤,250

所述焙烧的温度为,气氛为空气。

通过对5wt.%的水溶性测试,完全沉降的时间小于3h,主要原因在于水热条件下不使用氨水和纯氧在水热过程对接枝的硅进行直接氧化,而依靠后续的焙烧固定氧化硅,使得氧化硅与硫化钼及其容易发生分离,如果对对比例3获得的5wt.%悬浮液进行超声振荡处理,其完全沉降的时间小于20min。

此外,对实施例2和对比例1进行接触角测试,将实施例2氧化硅包覆的硫化钼和对比例1的硫化钼颗粒在40Mpa的粉末压片机下压片90s,压片厚度为1-2mm左右,使用去离子水作为溶液探针,测试实施例2的压片的接触角为9-12

实施例4

硫酸镍2300g/L;

氯化镍30g/L;

硼酸30g/L;

十二烷基苯磺酸钠润湿剂0.02g/L;

十二烷基二苯醚二磺酸钠初级光亮剂0.6g/L;

邻氯苯甲醛次级光亮剂0.2g/L;

亚甲基二萘磺酸钠辅助光亮剂0.15g/L;

5wt.%无机颗粒悬浮溶剂;

阴极电流密度2.5A/dm

实施例5

硫酸镍235g/L;

氯化镍35g/L;

硼酸32.5g/L;

十二烷基苯磺酸钠润湿剂0.035g/L;

十二烷基二苯醚二磺酸钠初级光亮剂0.7g/L;

邻氯苯甲醛次级光亮剂0.3g/L;

亚甲基二萘磺酸钠辅助光亮剂0.2g/L;

5wt.%无机颗粒悬浮溶剂;

阴极电流密度2.75A/dm

实施例6

硫酸镍240g/L;

氯化镍40g/L;

硼酸35g/L;

十二烷基苯磺酸钠润湿剂0.05g/L;

十二烷基二苯醚二磺酸钠初级光亮剂0.8g/L;

邻氯苯甲醛次级光亮剂0.4g/L;

亚甲基二萘磺酸钠辅助光亮剂0.25g/L;

5wt.%无机颗粒悬浮溶剂;

阴极电流密度3A/dm

对比例4

硫酸镍235g/L;

氯化镍35g/L;

硼酸32.5g/L;

十二烷基苯磺酸钠润湿剂0.035g/L;

十二烷基二苯醚二磺酸钠初级光亮剂0.7g/L;

邻氯苯甲醛次级光亮剂0.3g/L;

亚甲基二萘磺酸钠辅助光亮剂0.2g/L;

5wt.%硫化钼水溶液;

阴极电流密度2.75A/dm

命名为D-4。

对比例5

硫酸镍235g/L;

氯化镍35g/L;

硼酸32.5g/L;

十二烷基二苯醚二磺酸钠初级光亮剂0.7g/L;

5wt.%无机颗粒悬浮溶剂;

阴极电流密度2.75A/dm

命名为D-5。

对比例6

硫酸镍235g/L;

氯化镍35g/L;

硼酸32.5g/L;

十二烷基苯磺酸钠润湿剂0.035g/L;

十二烷基二苯醚二磺酸钠初级光亮剂0.7g/L;

邻氯苯甲醛次级光亮剂0.3g/L;

亚甲基二萘磺酸钠辅助光亮剂0.2g/L;

5wt.%无机颗粒悬浮溶剂;

阴极电流密度2.75A/dm

所述无机颗粒制备过程如下:

(1)将粒径为75nm,纯度大于99.8%的2 g硫化钼置于三口烧瓶中,加入47.5mL质量分数为98%的H

命名为D-6。

对比例7

硫酸镍235g/L;

氯化镍35g/L;

硼酸32.5g/L;

十二烷基苯磺酸钠润湿剂0.035g/L;

十二烷基二苯醚二磺酸钠初级光亮剂0.7g/L;

邻氯苯甲醛次级光亮剂0.3g/L;

亚甲基二萘磺酸钠辅助光亮剂0.2g/L;

阴极电流密度2.75A/dm

命名为D-7。

由上表和附图5和附图6可以明显的得出,通过复合镀无机改性颗粒和协同作用的光亮剂能够有效的提升镀层的表面平整性、光亮度和硬度,且摩擦系数极低,其中光亮度GU值为249,硬度为923HV,摩擦系数0.27-0.32,相比D-7而言,镀层的硬度和摩擦系数均有显著改善,但是光亮度有损失,主要原因在于通常无机颗粒的引入会产生明显的镀层不平整现象,如D-4所示,当镀液中添加无改性的纯硫化钼时,由于镀层表面的凹凸不平整,使其表面光亮度仅为117。

此外,这里应当说明的是,实施例5的镀液沉降时间相比于实施例1-3,有明显的降低,主要原因在于镀液为酸性,会显著的腐蚀硫化物表面的氧化硅包覆物,导致其镀液的悬浮沉降时间降低。

此外,通过对比实施例5和D-5进一步证明了单独使用主光亮剂,仅能获得半光亮的镍镀层,此外,由于无机颗粒的影响,其光亮度不及D-6,此外,由于镀液中不含有次和辅助光亮剂,镀层的平整度液受影响,导致其摩擦系数与D-7没有明显区别。

总而言之,通过本发明的复合镀无机改性颗粒和协同作用的光亮剂能够有效的提升镍镀层的表面平整性、光亮度和硬度,并降低镍镀层的摩擦系数。

以上,虽然通过优选的实施例对本实用发明进行了例示性的说明,但本实用发明并不局限于这种特定的实施例,可以在记载于本发明的保护范围的范畴内实施适当的变更。

- 一种半光亮镍电镀液添加剂、半光亮镍电镀液和半光亮镍电镀方法

- 一种复合镀光亮镍镀液