用于自动包装电池的机械装置及其操作方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种用于自动包装电池的机械装置及其操作方法,具体地,涉及一种用于电池的挂卡式自动包装过程的电池馈送装置及其操作方法。

背景技术

单体电池生产完成后,需要将单节或多节电池进行挂卡式包装,而挂卡式包装主要包括吸塑工序。

然而,目前,为了实现电池包装的吸塑工序,需要将要吸塑的电池手动放入吸塑罩内,然后将其放到转盘式吸塑机的模具内,将卡纸放在罩面上,在预定位置进行热压吸塑。

上述方法中将电池从托盘内取出并且将要吸塑的电池手工放入吸塑罩内的步骤,需要人工操作才能完成,因此,需要多个设备或多条生产线以及充足的人力才能实现,从而,造成了生产效率低、劳动强度大、生产成本高的问题,此外,人手多次接触电池会造成电池的污染。

发明内容

因此,本发明要解决的一个技术问题是:提供一种生产效率更高、自动化程度高、生产成本更低且不会造成电池污染的用于自动电池包装的机械装置及其操作方法。

在一个实施方式中,本发明涉及一种用于自动包装电池的电池馈送装置,所述装置包括:光纤电眼、机械手、轨道、带有托盘的托盘槽和运输带,所述托盘上方具有第一吸盘,所述机械手具有第二吸盘和伸缩吸头,所述轨道具有入口端和出口端,其中,所述入口端连接到所述运输带并且所述出口端邻近所述机械手,并且所述光纤电眼位于入口端的上方,其中,所述第一吸盘用于将预先层叠在所述托盘内的电池吸到运输带上,所述运输带的运转能够将电池排列在轨道的入口端,所述第二吸盘用于吸取经轨道推送到所述出口端的电池并且所述伸缩吸头用于将电池吸取到预备的吸塑罩内,其中,当所述光纤电眼检测到轨道上需要放入电池时,启动所述第一吸盘以吸取电池;当所述光纤电眼检测到轨道上不需要放入电池时,所述第一吸盘停止吸取电池。本发明的电池馈送装置利用机械手、吸盘并配合光纤电眼,能够自动地将电池从托盘内取出并且自动地将要吸塑的电池自动放入吸塑罩内,从而使得吸塑的整个工序能全自动地进行。

作为优选,所述吸盘为真空吸盘,且所述伸缩吸头为真空伸缩吸头。真空气动装置能够更好地吸取电池。

作为优选,所述光纤电眼为红外光纤电眼。

作为优选,所述轨道下部安装有直线振动器,通过所述光纤电眼的监测以及所述直线振动器的推进将轨道上的电池推送到轨道的出口端。该直线振动器配合光纤电眼能够检测轨道上的电池是满料还是缺料,从而实现轨道的自动添料。

作为优选,所述伸缩吸头将所述出口端的电池分多次吸起,例如5次,当所述伸缩吸头吸满电池后,所述机械手旋转一定角度,例如90°,以将电池准确放入所述预备的吸塑罩内。经过机械手的自动操作,能够将运输至轨道出口端的电池自动放入电池自动包装系统的链条上,以供下一个工序使用。

在另一个实施方式中,本发明还涉及一种电池馈送装置的操作方法,所述电池馈送装置包括:光纤电眼、机械手、轨道、带有托盘的托盘槽和运输带,所述托盘上方具有第一吸盘,所述机械手具有第二吸盘和伸缩吸头,所述轨道具有入口端和出口端,其中,所述入口端连接到所述运输带并且所述出口端邻近所述机械手,并且所述光纤电眼位于入口端的上方,所述方法包括:通过第一吸盘将电池吸取到运输带上并通过运输带的运转将电池排列在轨道的入口端的电池排列步骤;通过轨道将电池推送到所述出口端的电池推送步骤;以及所述第二吸盘吸取所述出口端的电池并运用伸缩吸头将电池放入吸塑罩内的电池入罩步骤;其中,当所述光纤电眼检测到轨道上需要放入电池时,启动所述第一吸盘以吸取电池;当所述光纤电眼检测到轨道上不需要放入电池时,所述第一吸盘停止吸取电池。本发明的电池馈送装置的操作方法利用了机械手、吸盘并配合光纤电眼,能够自动地将电池从托盘内取出并且自动地将要吸塑的电池放入吸塑罩内,从而使得吸塑的整个工序能全自动地进行。

作为优选,在所述电池排列步骤之前,所述电池馈送方法还具有将电池层叠放置在所述托盘的电池层叠步骤。该层叠步骤有助于第一吸盘自动地将电池从托盘里取出。

作为优选,所述电池入罩步骤包括所述伸缩吸头每次吸取一定数量的电池并分多次将电池放入吸塑罩内,优选地,每次吸取8件电池并分5次将电池放入吸塑罩内,当所述伸缩吸头吸满电池后,所述机械手旋转一定角度,例如90°,以将电池准确放入所述预备的吸塑罩内。机械手配合伸缩吸头和吸盘,能够自动地将要吸塑的电池放入吸塑罩内。

作为优选,所述光纤电眼为红外光纤电眼,所述吸盘为真空吸盘,且所述伸缩吸头为真空伸缩吸头。真空气动装置能够更好地吸取电池,而红外光纤电眼能够方便地检测电池是否需要加料。

作为优选,所述轨道下部安装有直线振动器,通过所述光纤电眼的监测以及所述直线振动器的推进将轨道上的电池推送到轨道的出口端。该直线振动器配合光纤电眼能够检测轨道上的电池是满料还是缺料,从而实现轨道的自动添料。以上为本发明的用于自动包装电池的电池馈送装置及其操作方法,本发明的机械设备利用机械手、真空气动装置并配合光纤电眼,能够自动地将电池从托盘内取出并且自动地将要吸塑的电池自动放入吸塑罩内,从而使得吸塑的整个工序能全自动地进行,整条生产线除上料需要人手外,中间所有工序均为自动运行,无需人手操作形成全自动生产线,从而,提高了生产效率,降低了生产的人力成本,同时,避免人手过多接触电池而造成污染,此外,运用先进的视像检测系统,可将包装过程的电池不良品自动剔除,保证了产品的品质稳定。

附图说明

通过附图以及下面的描述,可以更好地理解本发明的技术方案,其中:

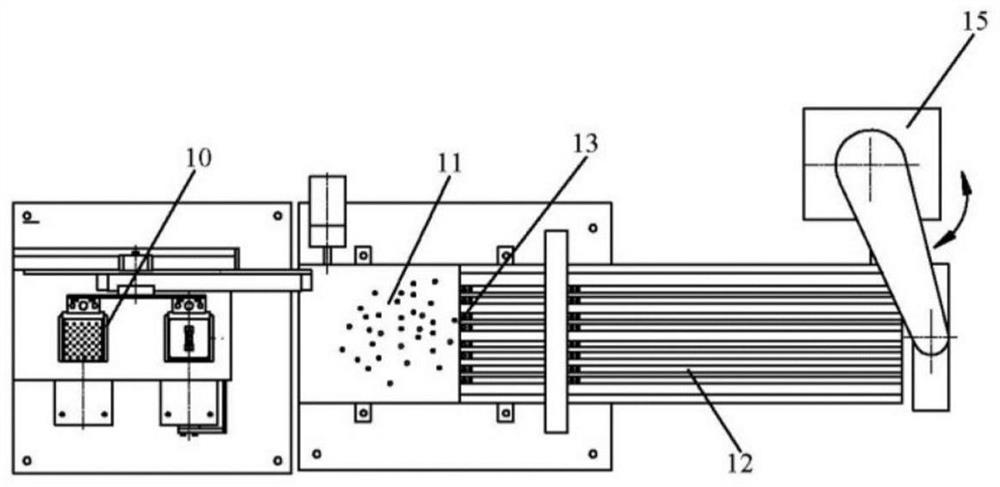

图1A是本发明的电池馈送装置的结构示意图;

图1B是本发明的电池馈送装置的部分细节横截面图;

图1C是本发明的电池馈送装置的机械手的细节示意图;

图2是本发明的电池馈送装置在整个自动包装电池的系统中的示意图;

图3是本发明的电池馈送装置的操作方法的流程图。

具体实施方式

图1A示出了本发明的电池馈送装置的结构示意图,图1B示出了本发明的电池馈送装置的除了机械手以外的其他部分的细节横截面图,图1C示出了本发明的电池馈送装置的机械手的细节图。如图1A-1C所示,本发明的电池馈送装置101包括:带有托盘的托盘槽10、平面运输带11、轨道12、光纤电眼13、以及机械手15,其中,托盘槽10位于人工入料(即,放入需包装的电池)处且与平面运输带11的入口端相连;托盘槽10包括第一托盘槽10A和第二托盘槽10B(如图1B所示),第一托盘槽10A内具有托盘(未示出),托盘上方安装有第一吸盘10C,平面运输带11的出口端连接到轨道12的入口端,轨道12的下部装有直线振动器14,光纤电眼13位于轨道12入口端的上方,机械手15位于轨道12的邻近链条的端部(即,出口端),机械手15具有第二吸盘(未示出)和多个真空伸缩吸头16,所述第一吸盘和第二吸盘均可以是真空吸盘。电池馈送装置101中的托盘槽10A的托盘内装有层叠放置的电池,当光纤电眼13检测到需要放入电池(即,缺料)时,第一托盘槽10A内的托盘上方的第一吸盘10C会启动而将托盘内的电池吸起,并送至平面运输带11上,并将空的托盘吸起送到第二托盘槽10B内进行层叠;然后,平面运输带11上的电池通过平面运输带11的移动自动分列进入轨道12的入口端并排列整齐;经光纤电眼13的监测以及轨道12下部的直线振动器14的推进,将轨道12上的电池运送至轨道12的出口端(即,邻近链条的端部),其中,轨道12上部的光纤电眼13可以检测轨道12上的电池是满足需要(即,满料)还是需要再放入电池(即,缺料),如果处于满料状态,则第一吸盘10C停止将托盘内的电池吸起,如果处于缺料状态,则第一吸盘10C继续将托盘内的电池吸起并送至平面运输带11上;然后,机械手15的第二吸盘吸取轨道12出口端的电池,并由真空伸缩吸头16通过沿箭头P方向及与箭头P相反的方向上下伸缩(如图1C所示),将轨道12内的电池分多次吸起,待吸头16吸满电池后,机械手15会旋转一定角度,例如,90°,将电池准确摆放到链条上卡槽内的预先备好的吸塑罩的凹口内。图2示出了本发明的电池馈送装置在整个自动包装电池的系统中的示意图。如图2所示,本发明的电池馈送装置101所在的自动包装电池系统包括:电池馈送装置101、卡纸置放装置201、吸塑装置301和转盘机6。其中,转盘机6包括:链条7、驱动链条7的马达、控制链条7的分割器以及卡槽(图中未示出)。优选地,链条7呈椭圆形或圆形排布。

所述电池馈送装置101、卡纸置放装置201、吸塑装置301围绕转盘机6的链条7依次排列,例如,顺时针排列或逆时针排列。作为变型,本发明的电池馈送装置101、卡纸置放装置201、吸塑装置301也可以根据生产工艺流程的需要而改变各装置的排布顺序和位置。

本发明的电池馈送装置101包括:带有托盘的托盘槽10、平面运输带11、轨道12、光纤电眼13、以及机械手15。其中,其中,托盘上方具有第一吸盘,机械手15包括第二吸盘(未示出)和真空伸缩吸头16。当转盘机6转到电池馈送装置101邻近链条7的位置(即,第一工位9)时,第一吸盘将预先以托盘形式层叠装在托盘槽10内的电池吸到平面运输带11上,通过平面运输带11的运转将电池排列在轨道12上(轨道12可以是半封闭轨道),优选地,电池排列成4组,2列为1组;然后通过光纤电眼13以及轨道12下部安装的直线振动器14,将电池推送到轨道的出口端,并机械手15的第二吸盘吸取轨道出口端的电池并运用真空伸缩吸头16每次吸取一定数量的电池(例如8pcs电池)放入预先备好的吸塑罩内,吸取一定次数(例如,5次)后,转盘机6继续向卡纸置放装置201旋转。光纤电眼13可以是能实现上述操作的光纤电眼,例如,红外光纤电眼。

所述卡纸置放装置201包括:下卡纸槽18、机械传动装置及机械杆(未示出),所述机械杆带有摇臂和多个真空吸头。其中,挂卡卡纸放在下卡纸槽18中,卡纸在一定倾角的倾斜状态下通过机械传送装置运行,当放入吸塑罩内的电池被转盘机6从第一工位逆时针旋转到卡纸置放装置201邻近链条7的位置(即,第二工位17)时,机械杆先向上翻转并用多个真空吸头将纸槽18内的卡纸吸出,通过翻转90-135度(优选135度)并通过摇臂摆动将多张挂卡卡纸放置到链条7上已装有电池的吸塑罩上。所述卡纸置放装置201位于所述电池馈送装置101的下游,以及所述吸塑装置301的上游。

所述吸塑装置301可以是压力热吸塑装置,也可以是高周波吸塑装置。当转盘机6从第二工位逆时针旋转到吸塑装置301邻近链条7的位置(即,第三工位19)时,该压力热吸塑装置301将挂卡卡纸与吸塑罩固定,然后通过下发热模加热吸塑固定。

本发明的自动包装电池的系统还可以包括:位于吸塑装置301的下游的压线装置(未示出),用于对吸塑后的挂卡装电池进行压线;以及位于电池馈送装置101的上游的吸塑罩成型装置(未示出),用于形成满足吸塑所需尺寸的吸塑罩。

图3示出了本发明的电池馈送装置的操作方法的流程图。如图1A-3所示,马达驱动转盘机6的链条7,在分割器的控制下链条7带动转盘机6移动,当转盘机6转到电池馈送装置101邻近链条7的位置9时,开始电池馈送步骤。该电池馈送步骤包括:将电池以托盘形式层叠放置在第一托盘槽10A内的托盘上的电池层叠步骤A1;通过托盘上方的第一吸盘10C将电池吸取到平面运输带11上、并通过平面运输带11的运转将电池自动分列送入轨道12的入口端并整齐排列的电池排列步骤A2,优选地,电池排列成4组,2列为1组,所述轨道12可以是半封闭轨道,更优选地,步骤A2还包括将空的托盘吸起送到第二托盘槽10B内进行层叠;然后通过光纤电眼13的监测以及轨道12下部安装的直线振动器14的推送,将电池推送到轨道12的出口端(即,邻近链条的端部)的电池推送步骤A3,其中,轨道12上部的光纤电眼13可以检测轨道12上的电池是满足需要(即,满料)还是需要再放入电池(即,缺料),如果处于满料状态,则第一吸盘10C停止将托盘内的电池吸起,如果处于缺料状态,则第一吸盘10C继续将托盘内的电池吸起并送至平面运输带11上;然后机械手15的第二吸盘吸取轨道12出口端的电池,并运用真空伸缩吸头16通过沿箭头P方向及与箭头P相反的方向上下伸缩,每次吸取一定数量的电池(例如8pcs电池)放入预先备好的吸塑罩内的电池入罩步骤A4,其中,所述吸头16分别吸取几次(例如,5次)后吸满电池,则机械手15会旋转一定角度,例如,90°,将电池准确摆放到链条上卡槽内的预先备好的吸塑罩的凹口内,则完成电池的馈送。其中,光纤电眼13会对电池馈送步骤进行监测,来完成整个电池馈送步骤。

本电池馈送装置和方法通过吸盘、机械手以及光纤电眼的配合,将现有技术中需要人工将电池从托盘内取出、并用人手将电池放入电池吸塑罩内的动作,改进为采用真空吸盘将电池吸出到平面运输带、通过轨道自动分列、并由直线振动器进行推进、由机械手的真空吸盘将电池吸出并准确摆放到链条上的预备好的吸塑罩上,实现了全自动地电池馈送,大大降低劳动强度,提高效率,并减少人手接触电池的机会,减少对电池的污染。此外,本发明配合后自动吸塑机的运作,并可将电池不良品剔除,保证了产品的品质稳定。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

尽管上面已经参考本发明的实施例描述了本发明,但能够想到,在不脱离本发明的精神和范围的前提下,本领域普通技术人员可以推导出许多变型,因此,本领域普通技术人员容易想到的变型被认作本发明的一部分。本发明的范围在所附的权利要求书中限定。

- 用于自动包装电池的机械装置及其操作方法

- 例如用于自动包装机械的产品组形成装置