一种625合金管材成型的方法和装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于机械加工生产技术领域,涉及一种无缝镍基合金管材生产技术,尤其涉及一种625合金管材成型的方法和装置。

背景技术

625合金是标准ASTM B444中的一个牌号,是固溶强化型镍基高合金中的一种,通常称为Inconel Alloy 625。由于该合金含有大量的Ni、Cr、Mo等元素,并具有单相奥氏体组织,在氧化性和还原性介质中都具有良好的耐腐蚀性,故多用于高温及强腐蚀的特殊环境。

625合金无缝管由于合金含量高,变形难度大,成熟的生产工艺是热挤压+冷轧方式,尤其是一些尺寸精度要求高的625合金无缝管,一般采用多道次冷轧方式生产。

分析现有技术条件:从变形特点的角度分析,挤压工艺具有三向应力压缩的特点,极大发挥了金属的塑性变形,获得较大的变形量,挤压变形可以改善金属材料的组织,提高其力学性能,产品综合质量高,非常适用于不锈钢、镍基合金等高端产品的制造。而冷轧或冷拔工艺属于精加工,能够生产尺寸精度高、表面质量好的产品。但是,热挤压+多道次冷轧方式成型过程中,挤压后的荒管往往需要多个道次的冷轧加工才能到成品,每一道次冷轧前都需要固溶+酸洗处理,生产周期长,成材率低,综合成本较高。

发明内容

本发明的目的是提供一种625合金管材成型的方法,以克服现有热挤压+冷轧方式成型过程中,冷轧道次多,生产周期长,成材率低,综合成本较高的问题,改善产品质量好,缩短生产周期短,提高综合经济效益。本发明的另一目的是提供一种625合金管材成型的装置。

本发明的技术方案是:625合金管材成型的方法,成型过程如下:

⑴坯料准备:包括坯料检验和坯料加工处理,坯料加工处理包括锯切、剥皮、抛光、钻孔、加工喇叭口、检验、修磨和清洗;

⑵坯料预热:加工处理后的坯料在电阻炉预热温度,预热温度930-960℃;

⑶加热扩孔:预热后坯料在感应炉加热至1160-1180℃,采用2500T立式扩孔机进行扩孔成型,热扩孔前坯料内外表面用玻璃粉润滑,热扩孔速度160-220mm/s,扩孔延伸系数1.05-1.33;

⑷加热挤压:扩孔后坯料在感应炉加热到1170-1200℃,采用6300T卧式挤压机进行挤压成型,挤压前坯料内外表面用玻璃粉润滑;

⑸保温再结晶:热挤压后合金管趁热送进感应炉,在1120-1160℃下保温10-60min,完成再结晶;

⑹热连轧:采用多机架成型对合金管材进行热连轧纵向变形,总体热连轧延伸系数2.0-4.5,每一个机架延伸系数1.01-1.60;

⑺保温再结晶:热连轧后的合金管趁热送进感应炉,在1120-1160℃下保温10-60min,完成再结晶后,高温送入水中,冷却至室温;

⑻酸洗、修磨:对连轧后的合金管材进行酸洗,去除氧化皮;酸洗后的合金管进行检验和修磨,去除表面裂纹、折叠和麻坑缺陷;

⑼冷轧:对合金管材进行一道次或者二道次冷轧到最终规格,单道次冷轧延伸系数1.45-1.95;

⑽固溶处理:在连续式辊底热处理炉中对合金管材进行固溶处理,固溶处理的保温温度1140-1160℃,保温时间40-60分钟,然后喷淋水冷至室温;

⑾精制检验:对固溶处理后的合金管材进行矫直、酸洗、检验修磨、超声探伤和精整检验切合制成成品625合金管材,然后入库。

加热挤压的挤压速度100-160mm/s,挤压延伸系数2.2-5.8。保温再结晶采用挤压后趁热在线加热保温或采用挤压冷却后重新加热保温。对坯料进行检验合金的化学成分要满足ASTM B444的要求,625合金管材产品检测质量要符合ASTM B444标准。步骤⑴经抛光后外表面光滑无缺陷,粗糙度≤1.6μm,加工处理后的坯料头部倒外圆弧角R30-40mm。

本发明625合金管材成型的装置,包括预加工处理设备、电阻炉、感应炉、扩孔机、挤压机、热连轧机、酸洗池、修磨机、冷轧机、连续式辊底热处理炉、成品精制检验设备和成品仓。预加工处理设备、电阻炉、感应炉、扩孔机、挤压机、热连轧机、酸洗池、修磨机、冷轧机、连续式辊底热处理炉、成品精制检验设备和成品仓依次布置。

预加工处理设备包括锯切设备、剥皮设备、抛光机、钻孔机、喇叭口加工器、检验设备、修磨机和清洗器。成品精制检验设备包括矫直机、酸洗器、检验修磨机、超声探伤仪和精整检验切合设备。挤压机为6300T卧式挤压机,扩孔机为2500T立式扩孔机,热连轧机为多机架成型热连轧机。电阻炉设有观察孔、炉门、热电偶、炉壳、电热元件、耐火材料、保温材料和支腿。所述挤压机包括底座、模子-模垫-模座组件、挤压筒外套、挤压筒、挤压筒内衬、挤压垫、芯棒、针支承和挤压杆。

本发明625合金管材成型的方法和装置利用多机架热连轧,每一个机架设计小的延伸系数1.01-1.60,总体热连轧延伸系数2.0-4.5,625合金挤压后管材在热连轧时纵向变形,实现较大的变形量,随后再进行一道次或者二道次冷轧到最终规格。与现有技术相比,本发明采用了热挤压+感应炉保温+热连轧+感应炉保温的生产过程,减少了冷变形工序的冷轧道次,生产的产品质量好,有利于缩短生产周期,降低生产成本,提高综合经济效益。

附图说明

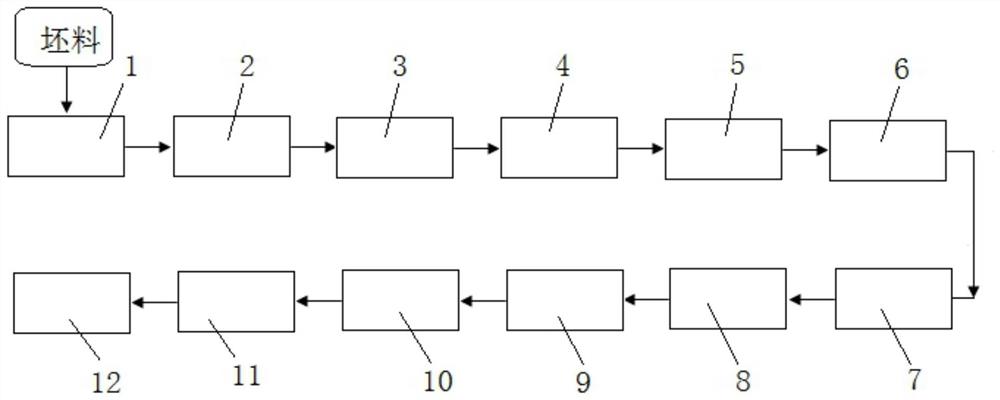

图1为本发明625合金管材成型的流程示意装置;

图2为电阻炉的结构示意图;

图3为卧式挤压机的结构示意图;

其中:1—预加工处理设备、2—电阻炉、3—感应炉、4—立式扩孔机、5—卧式挤压机、6—热连轧机、7—酸洗池、8—修磨机、9—冷轧机、10—连续式辊底热处理炉、11—成品精制检验设备、12—成品仓。13—观察孔、14—炉门、15—热电偶、16—炉壳、17—电热元件、18耐火材料、19—保温材料、20—支腿、21—底座、22—模子-模垫-模座组件、23—挤压筒外套、24—挤压筒、25—挤压筒内衬、26—挤压垫、27—芯棒、28—针支承、29—挤压杆。

具体实施方式

下面结合实施例和附图对本发明进行详细说明。本发明保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出任何改动也属于本发明保护的范围。

本发明625合金管材成型的装置如图1所示,包括预加工处理设备1、电阻炉2、感应炉3、扩孔机4、挤压机5、热连轧机6、酸洗池7、修磨机8、冷轧机9、连续式辊底热处理炉10、成品精制检验设备11和成品仓12。预加工处理设备包括锯切设备、剥皮设备、抛光机、钻孔机、喇叭口加工器、检验设备、修磨机和清洗器。预加工处理设备、电阻炉、感应炉、扩孔机、挤压机、热连轧机、酸洗池、修磨机、冷轧机、连续式辊底热处理炉、成品精制检验设备和成品仓依次布置。成品精制检验设备包括矫直机、酸洗器、检验修磨机、超声探伤仪和精整检验切合设备。挤压机5为6300T卧式挤压机,扩孔机为2500T立式扩孔机,热连轧机为多机架成型热连轧机。如图2所示,电阻炉设有观察孔13、炉门14、热电偶15、炉壳16、电热元件17、耐火材料18、保温材料19和支腿20。如图3所示,挤压机包括底座21、模子-模垫-模座组件22、挤压筒外套23、挤压筒24、挤压筒内衬25、挤压垫26、芯棒27、针支承28和挤压杆29。

625合金管材成型的工艺步骤为:坯料检验→坯料加工→坯料清洗→电阻炉预热→扩孔感应加热→润滑→热扩孔→挤压感应加热→润滑→热挤压→加热保温→热连轧→加热保温→入水冷却→酸洗→检验修磨→冷轧→固溶处理→矫直→酸洗→检验修磨→超声探伤→精整检验切合→入库。

实施例1

生产规格为φ168.3mm×10.97mm的625合金管材,合金化学成分满足ASTM B444的要求。625合金管材的分化验数如表1所示:

表1. 625合金管成分化验数据/(质量百分数%)

传统的工艺变形流程是:坯料φ435/φ165mm→挤压φ273×25mm→一次冷轧φ245×17mm→二次冷轧φ219×13mm→三次冷轧φ168.3×10.97mm。本发明625合金管材成型的方法,具体步骤如下:

⑴坯料准备:坯料是规格为φ435/φ165×600mm的锻坯。对坯料进行检验和加工处理,加工处理包括锯切、剥皮、抛光、钻孔、加工喇叭口、检验、修磨和清洗。工艺要求:经加工抛光后外表面光滑无缺陷,粗糙度≤1.6μm,车床加工后的坯料头部倒外圆弧角R40mm。

⑵坯料预热:加工处理后的坯料在电阻炉预热,预热温度930-960℃。

⑶加热扩孔:预热后坯料在感应炉加热至1160-1180℃,采用2500T立式扩孔机进行扩孔成型,热扩孔前坯料内外表面用玻璃粉润滑,扩孔头直径240mm,热扩孔速度160-220mm/s,扩孔延伸系数约1.33。

⑷加热挤压:扩孔后坯料在感应炉加热到1170-1200℃,采用6300T卧式挤压机进行挤压成型,挤压前坯料内外表面用玻璃粉润滑;芯棒直径230mm,挤压模内径280mm,挤压筒内径375mm,挤压速度100-160mm/s,挤压延伸系数约3.4。

⑸保温再结晶:热挤压后合金管趁热送进感应炉,在1120-1160℃下保温10-60min,完成再结晶。

⑹热连轧:采用多机架成型对合金管材进行热连轧纵向变形,总体热连轧延伸系数2.0-4.5,每一个机架延伸系数1.01-1.60,轧制出合金管规格φ219×13mm。

⑺保温再结晶:热连轧后的合金管趁热送进感应炉,在1120-1160℃下保温10-60min,完成再结晶后,高温送入水中,冷却至室温。

⑻酸洗、修磨:对连轧后的合金管材进行酸洗,去除氧化皮;酸洗后的合金管进行检验和修磨,去除表面裂纹、折叠和麻坑缺陷。

⑼冷轧:进行一道次冷轧到最终规格φ168.3×10.97mm的625合金管材,冷轧延伸系数1.55-1.65。

⑽固溶处理:在连续式辊底热处理炉中对625合金管材进行固溶处理,固溶处理的保温温度1140-1160℃,保温时间40-60分钟,然后喷淋水冷至室温。

⑾精制检验:对固溶处理后的625合金管材进行矫直、酸洗、检验修磨、超声探伤和精整检验切合制成成品625合金管材,产品经检测质量符合ASTM B444标准,然后入库。625合金管精制检验后性能检测数据见表2。

表2. 625合金管精制检验后性能检测结果

实例2

生产产品规格为φ60mm×6mm的625合金管材,合金化学成分满足ASTM B444的要求。625合金管材的分化验数如表3所示:

表3. 625合金管成分化验数据/(质量百分数%)

传统工艺变形流程是:坯料φ242/φ65mm→挤压φ161×18mm→一次冷轧φ133×12mm→二次冷轧φ114×10mm→三次冷轧φ90×7.5mm→四次冷轧φ60×6mm。本发明625合金管材成型的方法,具体步骤如下:

⑴坯料准备:坯料是规格为φ242/φ65×600mm锻坯,对坯料进行检验和加工处理,加工处理包括锯切、剥皮、抛光、钻孔、加工喇叭口、检验、修磨和清洗。经加工抛光后外表面光滑无缺陷,粗糙度≤1.6μm,车床加工后的坯料头部倒外圆弧角R30mm。

⑵坯料预热:加工处理后的坯料在电阻炉预热,预热温度930-960℃。

⑶加热扩孔:预热后坯料在感应炉加热至1160-1180℃,采用2500T立式扩孔机进行扩孔成型,热扩孔前坯料内外表面用玻璃粉润滑,扩孔头直径138mm,热扩孔速度160-220mm/s,扩孔延伸系数1.30。

⑷加热挤压:扩孔后坯料在感应炉加热到1170-1200℃,采用6300T卧式挤压机进行挤压成型,挤压前坯料内外表面用玻璃粉润滑;芯棒直径127.2mm,挤压模内径164.7mm,挤压筒内径255mm,挤压速度100-150mm/s,挤压延伸系数约4.46。

⑸保温再结晶:热挤压后合金管趁热送进感应炉,在1120-1160℃下保温10-60min,完成再结晶。

⑹热连轧:采用多机架成型对合金管材进行热连轧纵向变形,总体热连轧延伸系数2.0-4.5,每一个机架延伸系数1.01-1.60,轧制出合金管规格φ114×10mm。

⑺保温再结晶:热连轧后的合金管趁热送进感应炉,在1120-1160℃下保温10-60min,完成再结晶后,高温送入水中,冷却至室温。

⑻酸洗、修磨:对连轧后的合金管材进行酸洗,去除氧化皮;酸洗后的合金管进行检验和修磨,去除表面裂纹、折叠和麻坑缺陷;

⑼冷轧:对合金管材进行两个道次冷轧,单道次冷轧延伸系数1.45-1.95,得到规格φ60×6mm的625合金管材。

⑽固溶处理:在连续式辊底热处理炉中对625合金管材进行固溶处理,固溶处理的保温温度1140-1160℃,保温时间40-60分钟,然后喷淋水冷至室温。

⑾精制检验:对固溶处理后的625合金管材进行矫直、酸洗、检验修磨、超声探伤和精整检验切合制成成品625合金管材,然后入库。625合金管精制检验后性能检测数据见表4。

表4. 625合金管精制检验后性能检测结果

- 一种625合金管材成型的方法和装置

- 一种超高压静液挤压镁合金管材的成型装置及其成型工艺