调温装置

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及调温装置。

背景技术

半导体装置经过对半导体晶圆进行清洗的清洗处理、向半导体晶圆涂布光刻胶的涂布处理、对涂布了光刻胶的半导体晶圆进行曝光的曝光处理和对曝光后的半导体晶圆进行蚀刻的蚀刻处理这样的多个处理而被制造。在半导体晶圆的清洗处理中,半导体晶圆在进行了温度调节的液体中被清洗。在专利文献1中,公开了对液体进行温度调节的流体调温装置的一个例子。

现有技术文献

专利文献

专利文献1:(日本)特开2008-186913号公报

发明内容

发明所要解决的技术问题

在调温装置由多个部件构成的情况下,希望组装作业容易,并且能够维持多个部件的相对位置。

本发明的实施方式的目的在于,在调温装置由多个部件构成的情况下,使组装作业容易,并且维持多个部件的相对位置。

用于解决技术问题的技术方案

根据本发明的实施方式,提供一种调温装置,具备:一对流路板,其分别具有表面和在所述表面的至少一部分设置的流路槽;分隔部件,其具有从所述表面突出的支承面,以一方的所述流路板的背面与另一方的所述流路板的背面相对的方式将一对所述流路板连结;传热板,其与所述流路槽相对,支承于所述支承面。

发明的效果

根据本发明的实施方式,在调温装置由多个部件构成的情况下,组装作业容易,并且能够维持多个部件的相对位置。

附图说明

图1是示意性地表示第一实施方式的清洗系统的一个例子的图。

图2是示意性地表示第一实施方式的调温装置的一个例子的侧视图。

图3是将第一实施方式的热电模块板的一部分放大的剖视图。

图4是表示第一实施方式的调温装置的本体的一个例子的立体图。

图5是表示第一实施方式的调温装置的本体的一个例子的俯视图。

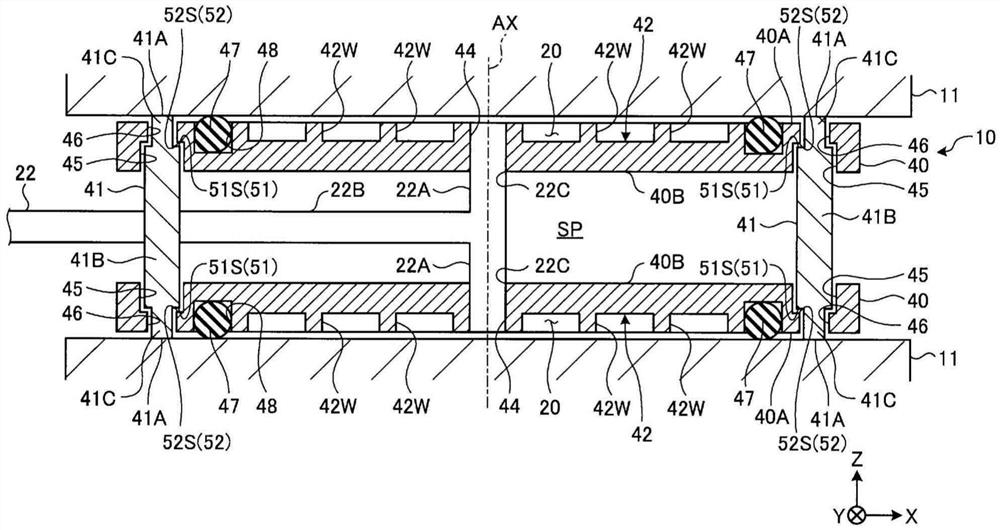

图6是表示第一实施方式的调温装置的本体的一个例子的剖视图。

图7是用于对第一实施方式的分隔部件的作用进行说明的图。

图8是表示比较例的调温装置的一部分的示意图。

图9是表示第二实施方式的调温装置的本体的一个例子的立体图。

具体实施方式

以下,将参照附图对本发明的实施方式进行说明,但本发明并不限于此。以下说明的实施方式的构成要素能够进行适当的组合。并且,也存在不使用一部分的构成要素的情况。

在以下说明中,设定XYZ正交坐标系,参照该XYZ正交坐标系对各部分的位置关系进行说明。以与规定面内的X轴平行的方向为X轴方向。以在规定面内平行于与X轴正交的Y轴的方向为Y轴方向。以平行于与规定面正交的Z轴的方向为Z轴方向。包含X轴和Y轴的XY平面与规定面平行。包含Y轴和Z轴的YZ平面与XY平面正交。包含X轴和Z轴的XZ平面分别与XY平面和YZ平面正交。在本实施方式中,XY平面与水平面平行。Z轴方向是铅垂方向。+Z方向(+Z侧)是上方(上侧)。-Z方向(-Z侧)是下方(下侧)。需要说明的是,XY平面可以相对于水平面倾斜。

[第一实施方式]

<清洗系统>

对第一实施方式进行说明。图1是示意性地表示本实施方式的清洗系统1的一个例子的图。清洗系统1使用清洗用的液体LQ对清洗对象即基板W进行清洗。基板W例如包含半导体晶圆。液体LQ可以是纯水也可以是药液。作为药液,例示的是氨水过氧化氢混合液和盐酸过氧化氢混合液的至少一种。

清洗系统1具备:储存槽2,其储存液体LQ;调温装置3,其对从储存槽2供给的液体LQ的温度进行调节;基板保持部件4,其对基板W进行保持;喷嘴5,其将在调温装置3中进行了温度调节的液体LQ向基板W供给;第一连接管6,其将储存槽2和调温装置3连接;泵7,其配置于第一连接管6;第二连接管8,其将调温装置3和喷嘴5连接。

储存槽2收纳液体LQ。通过驱动泵7,在储存槽2中储存的液体LQ的至少一部分经由第一连接管6向调温装置3供给。

调温装置3对液体LQ的温度进行调节。在调温装置3中进行了温度调节的液体LQ经由第二连接管8向喷嘴5供给。喷嘴5向基板W供给液体LQ。通过向基板W供给液体LQ而对基板W进行清洗。

<调温装置>

图2是示意性地表示本实施方式的调温装置3的一个例子的侧视图。如图2所示,调温装置3具备:本体10;一对传热板11,其经由耐蚀板11P分别连接于本体10的上表面和下表面;热电模块板12,其分别连接于一方的传热板11和另一方的传热板11;一对热交换板13,其分别连接于一方的热电模块板12和另一方的热电模块板12。

本体10具有供液体LQ流通的流路20。流路20分别设置于本体10的上表面和下表面。流路20与传热板11相对。本体10是聚四氟乙烯(PTFE:polytetrafluoroethylene)制、全氟烷氧基烷树脂(PFA:perfluoroalkoxy alkane)制、或者聚偏二氟乙烯(PVDF:polyvinylidene difluoride)。

流路20与供给管21连接。供给管21是PTFE制或PFA制。向流路20供给的液体LQ在供给管21中流通。供给管21经由第一连接管6与储存槽2连接。储存槽2的液体LQ经由供给管21向流路20供给。

流路20与排出管22连接。排出管22是PTFE制或者PFA制。在流路20中流通的液体LQ排出至排出管22。从流路20排出的液体LQ在排出管22中流通。排出管22经由第二连接管8与喷嘴5连接。在调温装置3中进行了温度调节的液体LQ经由排出管22向喷嘴5供给。

耐蚀板11P例如包含非晶碳。耐蚀板11P相对于酸性的液体LQ具有耐蚀性。耐蚀板11P具有热传导性。

传热板11经由耐蚀板11P与在流路20中流通的液体LQ进行热交换。传热板11包含与本体10的上表面相对的一方的传热板11和与本体10的下表面相对的另一方的传热板11。传热板11例如是铝制。

热电模块板12吸热或发热而对在流路20中流通的液体LQ的温度进行调节。热电模块板12包含与一方的传热板11的上表面连接的一方的热电模块板12和与另一方的传热板11的下表面连接的另一方的热电模块板12。热电模块板12包含根据电力的供给而吸热或发热的热电模块30。热电模块30利用珀尔帖效应吸热或发热。

热电模块30能够经由传热板11而从在流路20中流通的液体LQ夺取热。热电模块30能够经由传热板11向在流路20中流通的液体LQ提供热。热电模块30通过吸热或发热而对在流路20中流通的液体LQ的温度进行调节。

热交换板13与热电模块板12进行热交换。热交换板13包含与一方的热电模块板12的上表面连接的一方的热交换板13和与另一方的热电模块板12的下表面连接的另一方的热交换板13。热交换板13具有供调温用流体流通的内部流路(未图示)。调温用流体在由流体温度调节装置(未图示)进行了温度调节之后,经由内部流路的入口流入内部流路。调温用流体在内部流路中流通,而从热交换板13夺取热或向热交换板13提供热。调温用流体从内部流路的出口流出,返回流体温度调节装置。

在本实施方式中,本体10、传热板11、热电模块板12和热交换板13分别是实质上的圆盘状。在以下说明中,将分别通过本体10、传热板11、热电模块板12和热交换板13的中心、与Z轴平行的假想轴适当地称为中心轴AX。

<热电模块>

图3是将本实施方式的热电模块板12的一部分放大的剖视图。如图3所示,热电模块板12具有多个热电模块30和收纳多个热电模块30的箱体31。箱体31由绝缘性材料形成。

热电模块30具有热电半导体元件32、第一电极33、第二电极34。热电半导体元件32包含p型热电半导体元件32P和n型热电半导体元件32N。在XY平面内,p型热电半导体元件32P和n型热电半导体元件32N交替地配置。第一电极33与p型热电半导体元件32P和n型热电半导体元件32N中的各半导体元件连接。第二电极34与p型热电半导体元件32P和n型热电半导体元件32N中的各半导体元件连接。第一电极33与传热板11邻接。第二电极34与热交换板13邻接。p型热电半导体元件32P的一方的端面和n型热电半导体元件32N的一方的端面中的各端面与第一电极33连接。p型热电半导体元件32P的另一方的端面和n型热电半导体元件32N的另一方的端面中的各端面与第二电极34连接。

热电模块30利用珀尔帖效应吸热或发热。如果向第一电极33与第二电极34之间提供电位差,则电荷在热电半导体元件32中移动。通过电荷的移动而热在热电半导体元件32中移动。由此,热电模块30吸热或发热。例如,以使第一电极33发热、第二电极34吸热的方式向第一电极33与第二电极34之间提供电位差,则在流路20中流通的液体LQ被加热。以使第一电极33吸热、第二电极34发热的方式向第一电极33与第二电极34之间提供电位差,则在流路20中流通的液体LQ被冷却。

<本体>

图4是表示本实施方式的调温装置3的本体10的一个例子的立体图。图5是表示本实施方式的调温装置3的本体10的一个例子的俯视图。图6是表示本实施方式的调温装置3的本体10的一个例子的剖视图。

如图4、图5和图6所示,本体10具有:一对流路板40,其分别具有表面40A和背面40B;分隔部件41,其将一对流路板40连结。一方的流路板40与一方的传热板11相对。另一方的流路板40与另一方的传热板11相对。分隔部件41以一方的流路板40的背面40B与另一方的流路板40的背面40B隔着空间SP相对的方式将一对流路板40连结。

一方的流路板40和另一方的流路板40是同样的构造。以下主要对一方的流路板40进行说明,简略或省略对另一方的流路板40的说明。

流路板40具有在表面40A的至少一部分设置的流路槽42。流路槽42由分隔壁42W规定。流路槽42被规定在一对分隔壁42W之间。传热板11与流路槽42相对。在传热板11与流路槽42相对的状态下,分隔壁42W的端面与传热板11接触。通过流路槽42被传热板11覆盖、隔壁42W的端面与传热板11接触而形成流路20。

流路板40具有向流路槽42供给液体LQ的流体供给口43和将流路槽42的液体LQ的至少一部分排出的流体排出口44。流体排出口44的至少一部分配置于流路板40的中心轴AX。流体供给口43在中心轴AX的放射方向上与流体排出口44相比配置在外侧。流路槽42呈螺旋状设置而将流体供给口43和流体排出口44连接。

分隔壁42W呈螺旋状设置。在分隔壁42W的一部分设有将邻接的流路槽42相连的凹部42D。凹部42D以将分隔壁42W的端面的一部分切下的方式形成。

本体10具有供向流路槽42供给的液体LQ流通的供给管21和供从流路槽42排出的液体LQ流通的排出管22。供给管21的至少一部分配置于一方的流路板40与另一方的流路板40之间的空间SP。排出管22的至少一部分配置于一方的流路板40与另一方的流路板40之间的空间SP。

供给管21具有集合管以及与一方的流路板40的流体供给口43和另一方的流路板40的流体供给口43中的各流体供给口连接的分支管。分支管的流出口与流体供给口43相连接。

如图6所示,排出管22具有与一方的流路板40的流体排出口44和另一方的流路板40的流体排出口44中的各流体排出口连接的分支管22A和与一对分支管22A连接的集合管22B。分支管22A的流入口22C与流体排出口44连接。排出管22(分支管22A)的流入口22C的至少一部分配置于中心轴AX。

分隔部件41由热膨胀系数小于流路板40的材料形成。Z轴方向上的分隔部件41的热变形量小于流路板40的热变形量。分隔部件41是金属制。分隔部件41是例如不锈钢制或者铝制。需要说明的是,分隔部件41可以是陶瓷制。分隔部件41可以是例如氧化铝制,也可以是氧化锆制。需要说明的是,分隔部件41可以是碳制,也可以是纤维增强塑料制。分隔部件41具有圆柱状的主体部41B和从主体部41B分别向上方和下方突出的圆柱状的凸部41C。主体部41B的直径大于凸部41C的直径。在主体部41B与凸部41C的交界形成有阶梯部51。阶梯部51包含与XY平面平行的支承面51S。

主体部41B的至少一部分配置于在流路板40的背面40B设置的凹部45。将凸部41C插入与凹部45连结的孔46。孔46是将凹部45的端面和表面40A连结的贯通孔。凹部45的直径大于孔46的直径。在凹部45与孔46的交界形成有阶梯部52。阶梯部52包含与XY平面平行的接触面52S。

设置于分隔部件41的阶梯部51的形状和设置于流路板40的阶梯部52的形状实质上一致。通过将凸部41C插入孔46,将主体部41B的至少一部分配置于凹部45,支承面51S与接触面52S相接触。由此,Z轴方向上的流路板40与分隔部件41的相对位置固定。并且,通过将凸部41C插入孔46、将主体部41B的至少一部分配置于凹部45,凸部41C的外表面与孔46的内表面相接触,主体部41B的外表面与凹部45的内表面接触。由此,XY平面内的流路板40与分隔部件41的相对位置固定。

从主体部41B向上方突出的凸部41C的至少一部分从一方的流路板40的表面40A向上方突出。从主体部41B向下方突出的凸部41C的至少一部分从另一方的流路板40的表面40A向下方突出。

凸部41C具有从流路板40的表面40A突出的支承面41A。从主体部41B向上方突出的凸部41C的支承面41A与一方的流路板40的表面40A相比配置在+Z侧。从主体部41B向下方突出的凸部41C的支承面41A与另一方的流路板40的表面40A相比配置在-Z侧。

传热板11支承于分隔部件41的支承面41A。

如上所述,流路槽42呈螺旋状设置。流路槽42设置于流路板40的表面40A。流路槽42形成在表面40A的中央部。分隔部件41以围绕流路槽42的方式设置多个。在本实施方式中,分隔部件41在流路槽42的周围设有八个。

本体10具有对流路板40的表面40A与传热板11的交界进行密封的密封部件47。密封部件47例如包含O形环。密封部件47在表面40A配置于流路槽42的周围。分隔部件41在与密封部件47相比位于外侧的位置与流路板40连结。即,分隔部件41在中心轴AX的放射方向上,与密封部件47相比配置在外侧。

在流路槽42的周围设有配置了密封部件47的密封槽48。密封部件47在配置于密封槽48的状态下和与流路槽42相对的传热板11接触。

<组装方法>

接下来,对本实施方式的本体10的组装方法进行说明。将分隔部件41的凸部41C插入孔46。将凸部41C以支承面41A从表面40A突出的方式插入孔46。通过将凸部41C插入孔46,而将身部41B的至少一部分配置于凹部45。通过将凸部41C插入孔46、将身部41B的至少一部分插入凹部45,从而支承面51S与接触面52S接触,凸部41C的外表面与孔46的内表面接触,身部41B的外表面与凹部45的内表面接触。由此,分别在X轴、Y轴、Z轴、θX、θY和θZ方向这六个方向上,流路板40与分隔部件41的相对位置固定。

将密封部件47配置于密封槽48之后,以覆盖流路槽42的方式配置传热板11。分隔部件41的支承面41A从流路板40的表面40A突出。因此,传热板11与分隔部件41的支承面41A接触。传热板11支承于分隔部件41。并且,传热板11与密封部件47接触。由此,在传热板11与流路板40之间形成流路20。

<动作>

接下来,对本实施方式的调温装置3的动作进行说明。液体LQ经由供给管21和流体供给口43向流路槽42(流路20)供给。液体LQ一边被流路槽42引导,一边向流体排出口44流动。在本实施方式中,流路槽42呈螺旋状。从流体供给口43向流路槽42供给的液体LQ分别向图5所示的箭头a、箭头b、箭头c、箭头d、箭头e、箭头f、箭头g、箭头h和箭头i所示的方向流动之后,从流体排出口44排出。

通过向热电模块30提供电位差,调温装置3开始对在流路槽42中流通的液体LQ的温度进行调节。在流路槽42中流通的液体LQ的温度通过热电模块30的吸热或发热来调节。

密封部件47在流路槽42的外侧对表面40A与传热板11的交界进行密封。因此,抑制液体LQ从本体10漏出。

在流路槽42中流通的液体LQ经由流体排出口44排出。在本实施方式中,流体排出口44的至少一部分配置于流路板40的中心轴AX。排出管22的流入口22C的至少一部分也配置于中心轴AX。即,在XY平面内中,在流路板40设置的流体排出口44的位置和设置于排出管22的流入口22C的位置一致。因此,抑制液体LQ从流路槽42排出至排出管22时发生滞留。

<作用>

接下来,对本实施方式的分隔部件41的作用进行说明。图7是用于对本实施方式的分隔部件41的作用进行说明的图。在图7所示的例子中,一对传热板11和一对流路板40通过螺栓60和螺母61固定。分隔部件41配置于螺栓60的轴部的周围。

分隔部件41的至少一部分配置在一对流路板40之间,一对传热板11支承于分隔部件41的支承面41A。由此,在负荷作用于一对传热板11的情况下,分隔部件41承受负荷。如上所述,作为形成分隔部件41的材料,例示的是不锈钢或铝那样的金属、氧化铝或氧化锆那样的陶瓷、碳和纤维增强塑料的至少一种。流路板40是PTFE或PFA那样的包含氟的合成树脂制。Z轴方向上的分隔部件41的热变形量小于流路板40的热变形量。即使负荷作用于一对传热板11,也能够抑制分隔部件41的蠕变变形。因此,配置有密封部件47的密封槽48的底面和与流路板40相对的传热板11的相对面在Z轴方向上的距离Ga得以维持。通过使距离Ga维持为恒定值,密封部件47的压溃量维持为一定量。因此,密封部件47的密封性能得以维持。

图8是表示比较例的调温装置3J的一部分的示意图。在图8所示的例子中,调温装置3J不具有分隔部件(41)。流路板40J配置于一对传热板11之间。流路板40J是PTFE或PFA那样的包含氟的合成树脂制。一对传热板11和流路板40J通过螺栓60和螺母61固定。调温装置3J为了维持配置有密封部件47的密封槽48的底面和与流路板40J相对的传热板11的相对面在Z轴方向上的距离Ga,而具有配置于螺栓60的头部和传热板11之间的碟形弹簧62。但是,在图8所示的调温装置3J中,在负荷作用于一对传热板11的情况下,由于没有分隔部件(41),因而流路板40J如箭头ZR所示那样在Z轴方向蠕变变形,流路板40J的Z轴方向的尺寸Gb发生变化的可能性高。其结果是,存在距离Ga发生变动而不能维持密封部件47的密封性能的可能性。

根据本实施方式,通过配置分隔部件41,即使负荷作用于一对传热板11,也能够抑制距离Ga的变动。因此,密封部件47的密封性能得以维持。因此,抑制在流路槽42中流通的液体LQ从本体10漏出。

<效果>

如以上说明的那样,根据本实施方式,分隔部件41配置于一对流路板40之间。Z轴方向上的分隔部件41的热变形量小于流路板40的热变形量。因此,Z轴方向上的一方的流路板40与另一方的流路板40的相对位置(相对距离)得以维持。并且,传热板11支承于分隔部件41的支承面41A。因此,Z轴方向上的一方的传热板11与另一方的传热板11的相对位置(相对距离)得以维持。并且,仅通过将分隔部件41的凸部41C插入流路板40的孔46,就能够组装维持了一对流路板40的相对位置的本体10。由此,在调温装置3由包含一对流路板40和一对传热板11在内的多个部件构成的情况下,组装工作容易,并且能够维持多个部件的相对位置。

设有对流路板40的表面40A与传热板11的交界进行密封的密封部件47。由此,抑制在流路槽42中流通的液体LQ从本体10漏出。

流路槽42设置于流路板40的表面40A。密封部件47在表面40A配置于流路槽42的周围。分隔部件41与密封部件47相比位于外侧的位置与流路板40连结。由此,抑制在流路槽42中流通的液体LQ从本体10漏出,并且抑制分隔部件41与液体LQ的接触。由于分隔部件41与液体LQ的接触收到抑制,因而由液体LQ的温度造成的分隔部件41的热变形受到抑制。

分隔部件41以包围流路槽42的方式设有多个。由此,不仅能够维持Z轴方向上的一对流路板40的相对位置,也能够维持XY平面内的一对流路板40的相对位置。

供给管21的至少一部分配置于一方的流路板40与另一方的流路板40之间的空间SP。由此,能够抑制调温装置3的大型化。并且,供给管21能够将液体LQ均等地分配至一方的流路板40和另一方的流路板40中的各流路板。

排出管22的至少一部分配置于一方的流路板40与另一方的流路板40之间的空间SP。由此,能够抑制调温装置3的大型化。并且,排出管22能够均等地接收从一方的流路板40和另一方的流路板40中的各流路板排出的液体LQ。

流路板40的流体排出口44的至少一部分配置于中心轴AX。排出管22的流入口22C的至少一部分配置于中心轴AX。即,流体排出口44和流入口22C的至少一部分在XY平面内重叠。由此,从流体排出口44排出的液体LQ不滞留地从流入口22C流入排出管22。通过抑制液体LQ从流路槽42排出至排出管22时滞留的发生,能够抑制液体LQ的污染。

流体供给口43在中心轴AX的放射方向上于流体排出口44相比配置在外侧。流路槽42以将流体供给口43与流体排出口44连接的方式设置为螺旋状。由此,能够抑制调温装置3的大型化,并且能够使对液体LQ进行温度调节的区间即流体供给口43与流体排出口44的距离变长。通过使液体LQ的温度调节区间变长,能够高精度地调节液体LQ的温度。

[第二实施方式]

对第二实施方式进行说明。在以下的说明中,对与上述实施方式同等的构成要素标注同一附图标记而简略或省略其说明。

图9是表示本实施方式的调温装置3的本体10的一个例子的立体图。如图9所示,本体10包含第一本体10A和与第一本体10A连接的第二本体10B。第一本体10A和第二本体10B各自的构造是与上述实施方式中所述的本体10相同的构造。如上述实施方式所说明的那样,在第一本体10A和第二本体10B分别连接有传热板11、热电模块板12和热交换板13。

供给管21分别与第一本体10A的流体供给口43和第二本体10B的流体供给口43连接。在供给管21中流通的液体LQ分别向第一本体10A的流体供给口43和第二本体10B的流体供给口43分配。

在第一本体10A的流路槽42中流通的液体LQ经由流体排出口44向排出管22排出。在第二本体10B的流路槽42中流通的液体LQ经由流体排出口44向排出管22排出。分别从第一本体10A的流体排出口44和第二本体10B的流体排出口44排出的液体LQ在排出管22集合后向喷嘴5供给。

如以上所说明那样,调温装置3可以具备第一本体10A和第二本体10B。由此,即使例如在基板W的清洗需要大量液体LQ的状况下,调温装置3也能够向基板W供给进行了温度调节的大量液体LQ。

[其他实施方式]

在上述实施方式中,调温装置3对液体LQ的温度进行调节。调温装置3也可以对气体的温度进行调节。通过向流路槽42供给气体,调温装置3能够使用热电半导体元件32对在流路槽42中流通的气体的温度进行调节。

附图标记说明

1…清洗系统、2…储存槽、3…调温装置、4…基板保持部件、5…喷嘴、6…第一连接管、7…泵、8…第二连接管、10…本体、10A…第一本体、10B…第二本体、11…传热板、11P…耐蚀板、12…热电模块板、13…热交换板、20…流路、21…供给管、22…排出管、22A…分支管、22B…集合管、22C…流入口、30…热电模块、31…箱体、32…热电半导体元件、32P…p型热电半导体元件、32N…n型热电半导体元件、33…第一电极、34…第二电极、40…流路板、40A…表面、40B…背面、41…分隔部件、41A…支承面、41B…主体部、41C…凸部、42…流路槽、42D…凹部、42W…隔壁、43…流体供给口、44…流体排出口、45…凹部、46…孔、47…密封部件、48…密封槽、51…阶梯部、51S…支承面、52…阶梯部、52S…接触面、60…螺栓、61…螺母、AX…中心轴、LQ…液体、SP…空间、W…基板。

- 用于电池和车辆内腔的调温装置,用于利用这样的调温装置对电池和车辆内腔调温的方法以及这样的调温装置的用途

- 液体调温装置以及使用了液体调温装置的调温方法