光学镜头、光学镜头的制造方法及微型投影系统

文献发布时间:2023-06-19 11:35:49

技术领域

本发明属于光学镜头技术领域,具体涉及一种光学镜头,光学镜头的制造方法以及一种微型投影系统。

背景技术

微型投影镜头组内部空间狭小,光路结构复杂,对于杂光、鬼影等现象更加敏感,镜片反射率偏高后更加影响视觉效果,因此会在光学镜片上直接镀上减反射膜,来降低镜片的反射率,参考发明申请201910695027x,通过在光学镜片上镀上该发明申请中的减反射膜,可以将光学镜片在450nm~630nm范围内的反射率降至0.1%以下,对由于反射率高引起的杂光、鬼影、成像昏暗等问题进行了一定的有效控制。

但是用于微型投影的镜头,需要其反射率越低越好,因此,针对上述技术问题,为了更好更清晰的成像,有必要提供一种光学镜头,该光学镜头的制造方法以及一种微型投影系统,进一步降低光学镜头的其反射率。

发明内容

本发明的目的在于提供一种光学镜头,光学镜头的制造方法、一种光学镜头以及一种微型投影系统,以解决现有技术中的问题。

为了实现上述目的,本发明一实施例提供的技术方案如下:

一实施例中,提供了一种光学镜头,其特征在于,包括若干堆叠设置的光学镜片,相邻所述光学镜片之间设置有空气间隔片,所述光学镜片和所述空气间隔片上分别设置有减反射膜。

作为本发明的进一步改进,所述减反射膜包括若干交叠设置的低折射率膜层和高折射率膜层,所述高折射率膜层的折射率大于或等于1.8,所述低折射率膜层的折射率小于或等于1.5。

作为本发明的进一步改进,所述光学镜片与所述减反射膜之间,和/或,所述空气间隔片与所述减反射膜之间还设置有间接过渡层,所述间接过渡层的折射率大于所述低折射率膜层的折射率且小于所述高折射率膜层的折射率。

作为本发明的进一步改进,所述低折射率膜层的材料为氟化镁或二氧化硅,所述高折射率膜层的材料为五氧化二钽、二氧化钛或二氧化锆。

作为本发明的进一步改进,所述减反射膜包括交叠设置的第一高折射率膜层、第一低折射率膜层、第二高折射率膜层、第二低折射率膜层、第三高折射率膜层、第三低折射率膜层、第四高折射率膜层和第四低折射率膜层。

作为本发明的进一步改进,所述间接过渡层的材料为一氧化硅,所述间接过渡层的厚度为2nm~4nm;

作为本发明的进一步改进,所述减反射膜中:

所述第一高折射率膜层的厚度为5nm~8nm;

所述第一低折射率膜层的厚度为35nm~45nm;

所述第二高折射率膜层的厚度为20nm~25nm;

所述第二低折射率膜层的厚度为22nm~28nm;

所述第三高折射率膜层的厚度为40nm~48nm;

所述第三低折射率膜层的厚度为20nm~25nm;

所述第四高折射率膜层的厚度为25nm~30nm;

所述第四低折射率膜层的厚度为87nm~107nm。

作为本发明的进一步改进,所述间接过渡层的厚度为3nm;

作为本发明的进一步改进,所述减反射膜中:

所述第一高折射率膜层的厚度为6.9nm;

所述第一低折射率膜层的厚度为41.7nm;

所述第二高折射率膜层的厚度为23.5nm;

所述第二低折射率膜层的厚度为25.4nm;

所述第三高折射率膜层的厚度为44.1nm;

所述第三低折射率膜层的厚度为21.6nm;

所述第四高折射率膜层的厚度为27.2nm;

所述第四低折射率膜层的厚度为97nm。

本发明一实施例中还提供了一种上述的光学镜头的制造方法,包括:

S1、提供光学镜头基底和空气间隔片基底;

S2、分别在光学镜头基底和空气间隔片基底上沉积间接过渡层;

S3、在间接过渡层上进行若干低折射率膜层和高折射率膜层的交叠沉积。

S4、将光学镜片安装成光学镜头,其中相邻光学镜片之间安装空气间隔片。

作为本发明的进一步改进,所述间接过渡层、高折射率膜层和低折射率膜层可通过离子源辅助蒸镀法进行沉积。

作为本发明的进一步改进,所述间接过渡层的沉积速率小于或等于0.5nm/s,低折射率膜层的沉积速率小于或等于0.8nm/s,高折射率膜层的沉积速率小于或等于0.3nm/s。

作为本发明的进一步改进,所述步骤S2中沉积开始的真空度为0.00002Torr,所述步骤S2和步骤S3中,沉积温度为80℃~90℃。

作为本发明的进一步改进,所述间接过渡层、低折射率膜层及高折射率膜层的沉积厚度通过晶体振荡的方式进行监控。

本发明一实施例中还提供了一种微型投影系统,所述微型投影系统包括若干上述光学镜头。

与现有技术相比,本发明的有益效果在于:

光学镜头通过在光学镜片以及空气间隔片上镀间接过渡层以及减反射膜的设计,能够大大降低减光学镜头的反射率,相比直接在镜片上镀膜更进一步的有效控制了由反射率过高引起的杂光、鬼影、成像昏暗等问题,提高了光透过效率和镜头的精确度。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

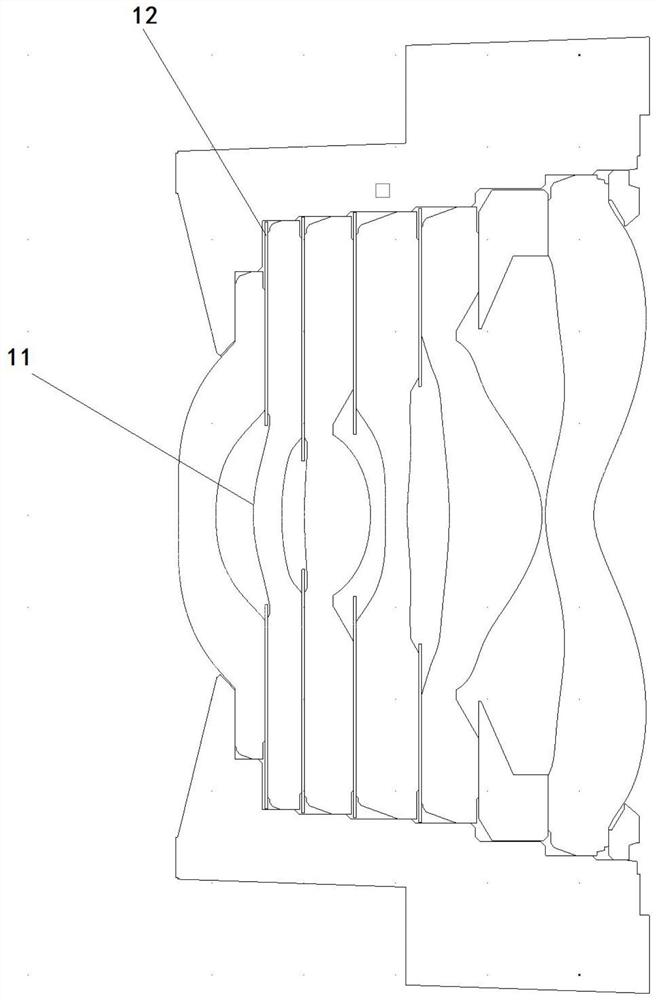

图1是本申请一实施方式中一种光学镜头的结构示意图;

图2是本申请一实施方式中一种光学镜片(空气间隔片)的层结构图;

图3a为本申请一实施方式中只在光学镜片上镀膜后的光学镜头在光学入射后的反射光线图;

图3b为本申请一实施方式中只在光学镜片上镀膜后的光学镜头在光学入射后在芯片上形成的带杂光的图;

图4a为本申请一实施方式中在光学镜片和空气间隔片上镀膜后的光学镜头在光学入射后的反射光线图;

图4b为本申请一实施方式中在光学镜片和空气间隔片上镀膜后的光学镜头在光学入射后在芯片上形成的图;

图5是本申请一实施方式中光学镜头制造方法的流程示意图。

具体实施方式

以下将结合附图所示的各实施方式对本发明进行详细描述。但该等实施方式并不限制本发明,本领域的普通技术人员根据该等实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

参图1所示,本发明公开了一种光学镜头,包括若干堆叠设置的光学镜片11,相邻光学镜片11之间设置有空气间隔片12,光学镜片11和空气间隔片12上分别设置有减反射膜30,其中,光学镜片11与减反射膜30之间,和,空气间隔片13与减反射膜30之间还分别设置有间接过渡层20。

参图2所示,减反射膜30包括若干交叠设置的低折射率膜层31和高折射率膜层32。其中,高折射率膜层32的折射率大于或等于1.8,低折射率膜层31的折射率小于或等于1.5,间接过渡层20的折射率大于低折射率膜层的折射率且小于基底的折射率。

本发明间接过渡层20的材料可以为一氧化硅,间接过渡层20的厚度为2~4nm,间接过渡层20用于提高光学镜片11或空气间隔片12与减反射膜30之间的结合力。

低折射率膜层31的材料为二氟化镁或二氧化硅等,高折射率膜层32的材料为五氧化二钽、二氧化钛或二氧化锆等。通过适当的材料匹配可以达到抗反射的效果。

本发明中减反射膜30的总层数为2~10层,通过适量的膜层数量,可有效控制镀膜成本。

优选地,本发明中的减反射膜30包括交叠设置的4层低折射率膜层和4层高折射率膜层,分别为第一高折射率膜层、第一低折射率膜层、第二高折射率膜层、第二低折射率膜层、第三高折射率膜层、第三低折射率膜层、第四高折射率膜层、第四低折射率膜层;其中,第一高折射率膜层的厚度为5nm~8nm;第一低折射率膜层的厚度为35nm~45nm;第二高折射率膜层的厚度为20nm~25nm;第二低折射率膜层的厚度为22nm~28nm;第三高折射率膜层的厚度为40nm~48nm;第三低折射率膜层的厚度为20nm~25nm;第四高折射率膜层的厚度为25nm~30nm;第四低折射率膜层的厚度为87nm~107nm。

在本发明的一具体实施例中,光学镜头包括交叠设置的光学镜片和设于相邻光学镜片之间的空气间隔片,其中,光学镜片包括:

基底,该基底为光学玻璃,折射率为1.77;

间接过渡层,材料为一氧化硅,厚度为3nm,折射率为1.83;

第一高折射率膜层,材料为五氧化三钛,厚度为6.9nm,折射率为2.2

第一低折射率膜层,材料为二氧化硅,厚度为41.7nm,折射率为1.46;

第二高折射率膜层,材料为五氧化三钛,厚度为23.5nm,折射率为2.2

第二低折射率膜层,材料为二氧化硅,厚度为25.4nm,折射率为1.46;

第三高折射率膜层,材料为五氧化三钛,厚度为44..1nm,折射率为2.2;

第三低折射率膜层,材料为二氧化硅,厚度为21.6nm,折射率为1.46;

第四高折射率膜层,材料为五氧化三钛,厚度为27.2nm,折射率为2.2;

第四低折射率膜层,材料为二氧化硅,厚度为97nm,折射率为1.46。

其中,空气间隔片包括:

基底,该基底为Kimoto,折射率为1.55;

间接过渡层,材料为一氧化硅,厚度为3nm,折射率为1.83;

第一高折射率膜层,材料为五氧化三钛,厚度为6.9nm,折射率为2.2

第一低折射率膜层,材料为二氧化硅,厚度为41.7nm,折射率为1.46;

第二高折射率膜层,材料为五氧化三钛,厚度为23.5nm,折射率为2.2

第二低折射率膜层,材料为二氧化硅,厚度为25.4nm,折射率为1.46;

第三高折射率膜层,材料为五氧化三钛,厚度为44..1nm,折射率为2.2;

第三低折射率膜层,材料为二氧化硅,厚度为21.6nm,折射率为1.46;

第四高折射率膜层,材料为五氧化三钛,厚度为27.2nm,折射率为2.2;

第四低折射率膜层,材料为二氧化硅,厚度为97nm,折射率为1.46。

本实施例中各层的厚度公差为±5%。

减反射膜的材料选择上非常重要,膜层厚度也需要精确的匹配,膜层厚度基准是光的1/4波长,为了使反射光线最小化减弱,要求各膜层的厚度使各层的反射光线相互抵消,需要使用等效法、矩阵法计算初始膜系,采用高低折射率膜层相互交错堆叠进行设计,并以计算机软件辅助优化达到最佳层别厚度。本发明中优化后的各膜层厚度参上述具体厚度值。

参图3a、图3b和图4a、图4b所示,图3a和图3b为本申请一实施方式中只在光学镜片上镀膜后的光学镜头在光学入射后的反射光线图以及最终在芯片上形成的带杂光的图;图4a和图4b为本申请一实施方式中在光学镜片和空气间隔片上镀膜后的光学镜头在光学入射后的反射光线图以及最终在芯片上形成的的图;可见,只在光学镜片上镀膜后的光学镜头,在光学入射后还是会在芯片上形成一定的杂光,影响光学镜头的清晰成像,而同时在光学镜片和空气间隔片上镀膜后的光学镜头,在光学入射后在芯片上未形成杂光,大大提高了成像精度和光透过效率,在光学成像技术领域取得了一大进步。

可见,本实施例中的光学镜头更进一步控制了鬼影及杂光,大大提高微型投影系统中镜头组件的光透过效率,提高了光学镜头的精度。

参图5所示,本发明还公开了一种光学镜头的制造方法,包括:

S1、提供光学镜头基底和空气间隔片基底;

S2、分别在光学镜头基底和空气间隔片基底上沉积间接过渡层;

S3、在间接过渡层上进行若干低折射率膜层和高折射率膜层的交叠沉积。

S4、将光学镜片安装成光学镜头,其中相邻光学镜片之间安装空气间隔片。

其中,间接过渡层、高折射率膜层和低折射率膜层可通过离子源辅助蒸镀法进行沉积。光学镜片以及空气间隔片在镀膜前必须进行预清洗,这种清洗要求很高,达到分子级。在清洗槽中分别放置各种清洗液,并采用超声波加强清洗效果,当光学镜片以及空气间隔片清洗完后,放进真空腔内,在此过程中要特别注意避免空气中的灰尘和垃圾再黏附在光学镜片或空气间隔片表面。最后的清洗是在真空腔内进行的,放置在真空腔内的离子枪将轰击光学镜片及空气间隔片的表面(例如用氩离子),完成此道清洗工序后即进行减反射膜的镀膜。

本发明中的间接过渡层和高低折射率膜层通过离子源辅助蒸镀法进行沉积,使用双电子枪系统,避免了材料之间的挥发影响。蒸镀法(真空蒸发工艺)能够保证将纯质的镀膜材料镀于镜片和空气间隔片的表面,同时在蒸发过程中,对镀膜材料的化学成分能严密控制。真空蒸发工艺能够对于膜层的厚度精确控制,精度达到1/100nm。

优选地,间接过渡层的沉积速率小于或等于0.5nm/s,低折射率膜层的沉积速率小于或等于0.8nm/s,高折射率膜层的沉积速率小于或等于0.3nm/s。各层的沉积厚度采用晶体振荡的方式直接监控,沉积开始的真空度为0.00002Torr,步骤S2和步骤S3中沉积温度为80℃~90℃。

应当理解的是,在其他实施例中微型投影系统内光学镜头的数量、光学镜头的形状及减反射膜的位置可以根据需要进行设计,此处不再进行赘述。

本发明一实施例中还提供了一种微型投影系统,所述微型投影系统包括若干上述光学镜头。

由以上技术方案可以看出,本发明具有如下有益效果:

光学镜头通过在光学镜片以及空气间隔片上镀间接过渡层以及减反射膜的设计,能够大大降低减光学镜头的反射率,相比直接在镜片上镀膜更进一步的有效控制了由反射率过高引起的杂光、鬼影、成像昏暗等问题,提高了光透过效率和镜头的精确度。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 光学镜头、光学镜头的制造方法及微型投影系统

- 光学镜头制造系统及应用其之光学镜头制造方法