发动机缸压数据实时采集与燃烧特征参数并行计算系统

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及发动机的缸内压力在线采样及燃烧状态参数实时并行计算技术领域,尤其涉及发动机缸压数据实时采集与燃烧特征参数并行计算系统。

背景技术

发动机缸内压力随曲轴转角的变化曲线可以反映发动机缸内的燃烧品质,通过实时测量缸压并计算燃烧状态参数(CA10、CA50、CA90、IMEP等),可以实现发动机燃烧过程的闭环控制,有助于提高燃油经济性,降低排放,提高发动机的燃料适应性,简化标定工作和故障诊断算法。在发动机控制方面具有很大的优势。

目前的发动机控制主要是基于标定MAP的查表式控制方法,标定工作量大,且发动机运行状态偏离标定状态之后,标定MAP并不能随之改变,不具有自适应性,因此不能为发动机提供最优的控制参数。而通过在线测量缸压并实时计算燃烧状态参数,根据燃烧状态参数来实时调整发动机控制参数的方法,可以实现对发动机缸内燃烧过程的闭环控制,相比基于MAP的控制方式,具有更好的自适应性。此前制约缸压在线测量及燃烧状态参数实时计算系统应用的原因主要是缸压传感器的成本以及微处理的实时计算能力。

因此,提供采用低成本的压阻式缸压传感器和低成本多微处理器并行计算的架构方案,是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了发动机缸压数据实时采集与燃烧特征参数并行计算系统,具有良好的自适应性、成本低和计算速度快的技术效果。

为了实现上述目的,本发明采用如下技术方案:

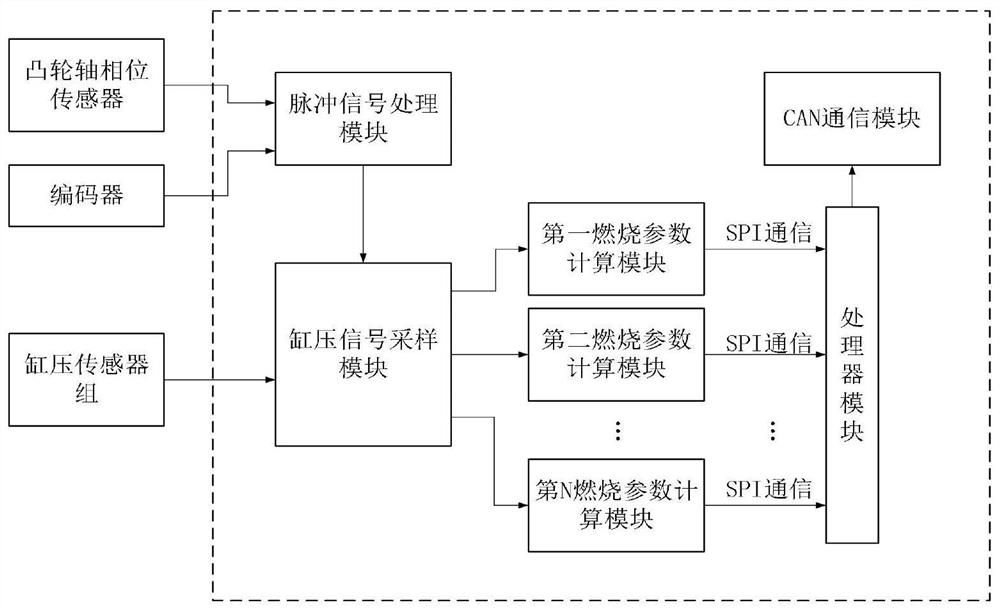

发动机缸压数据实时采集与燃烧特征参数并行计算系统,包括:

脉冲信号处理模块,用于产生缸压采样同步信号;

凸轮轴相位传感器,与所述脉冲信号处理模块的第一输入端相连,用于采集凸轮轴相位;

编码器,与所述脉冲信号处理模块的第二输入端相连,用于设定缸压采样点数;

缸压信号采样模块,所述缸压信号采样模块的第一输入端与所述脉冲信号处理模块的输出端连接,用于对各缸缸压信号进行采样;

缸压传感器组,与所述缸压信号采样模块的第二输入端连接,用于采集各缸缸压信号;

至少两个燃烧参数计算模块,与所述缸压信号采样模块的输出端连接;用于实时并行计算燃烧状态参数;

处理器模块,与所述燃烧参数计算模块的输出端连接,用于对燃烧参数进行校验。

优选的,所述缸压传感器组为压阻式缸压传感器组。

优选的,所述压阻式缸压传感器组包括至少一个压阻式缸压传感器。

优选的,所述压阻式缸压传感器分别安装在各缸缸头上。

优选的,所述凸轮轴相位传感器安装在6n+1齿信号盘上,n为正整数。

优选的,所述6n+1齿信号盘可为6+1齿信号盘。

优选的,所述燃烧参数计算模块与处理器模块之间采用SPI通信方式进行数据传输。

优选的,还包括:CAN通信模块,与所述处理器模块的输出端相连,用于输出所述处理器模块的燃烧状态参数结果至接收终端。

经由上述的技术方案可知,与现有技术相比,本发明提供了发动机缸压数据实时采集与燃烧特征参数并行计算系统:本发明通过采用低成本的压阻式缸压传感器和多微处理器并行计算的架构方案,组成简单、成本低、计算速度快和实时性好。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1为本发明发动机缸压数据实时采集与燃烧特征参数并行计算系统结构框图;

图2为本发明发动机缸压数据实时采集与燃烧特征参数并行计算系统方法流程图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

参照图1所示,本实施例公开了发动机缸压数据实时采集与燃烧特征参数并行计算系统,包括:

脉冲信号处理模块,用于产生缸压采样同步信号;

凸轮轴相位传感器,与脉冲信号处理模块的第一输入端相连,用于采集凸轮轴相位;

编码器,与脉冲信号处理模块的第二输入端相连,用于设定缸压采样点数;

缸压信号采样模块,缸压信号采样模块的第一输入端与脉冲信号处理模块的输出端连接,用于对各缸缸压信号进行采样;

缸压传感器组,与缸压信号采样模块的第二输入端连接,用于采集各缸缸压信号;

至少两个燃烧参数计算模块,与缸压信号采样模块的输出端连接;用于计算;

处理器模块,与燃烧参数计算模块的输出端连接,用于对燃烧参数进行校验。

在一个具体实施例中,缸压传感器组为压阻式缸压传感器组。

在一个具体实施例中,压阻式缸压传感器组包括至少一个压阻式缸压传感器。

在一个具体实施例中,压阻式缸压传感器分别安装在各缸缸头上。

在一个具体实施例中,凸轮轴相位传感器安装在6n+1齿信号盘上,n为正整数。

在一个具体实施例中,6n+1信号盘可为6+1齿信号盘。

在一个具体实施例中,燃烧参数计算模块与处理器模之间块采用SPI通信方式进行数据传输。

在另一个具体实施例中,CAN通信模块,与所述处理器模块的输出端相连,用于输出所述处理器模块的燃烧状态参数结果至接收终端。

参照图2所示,公开了发动机缸压数据实时采集与燃烧特征参数并行计算方法流程:

1)在各缸缸头上,安装压阻式缸压传感器;在6+1齿信号盘上安装凸轮轴相位传感器组;

2)脉冲信号处理模块接收凸轮轴相位传感器组和编码器信号,生成与发动机各缸运动相位相关的同步输出信号,控制缸压信号采样模块采样;

3)缸压信号采样模块在脉冲信号处理模块的同步触发信号的驱动下,对各缸缸压进行采样,获得缸压信号与曲轴转角之间的二维数据队列;

4)燃烧参数计算模块分担间隔的两缸的缸压数据采样及燃烧状态参数计算工作,获得燃烧状态计算结果,通过内部SPI通信方式将计算结果送入处理器模块;

5)处理器模块对燃烧参数计算结果进行校验,并将校验后的计算结果通过CAN通信模块发送至发动机控制单元(EUC),并由ECU执行相关的控制;其中,校验为对计算结果进行合理性校验,即设定一个参数结果范围,判定参数计算结果是否落入该参数结果范围之内,若未落入该范围,则用预先标定的值进行替代该参数结果。

在本方法中,缸压信号采样模块接收脉冲信号处理模块的同步信号,获得缸压信号与对应曲轴转角之间的关系数据(缸压采样点数根据编码器的规格可以调整)。缸压的采样及燃烧状态参数计算采用并行架构,每一个燃烧状态参数计算模块只与做功顺序中间隔最大的两缸压力传感器相连,早做功的一缸缸压采样完成之后,当前的燃烧参数计算模块开始计算相关燃烧参数,其它燃烧模块继续进行缸压采样。将需要时间较长的计算与缸压采样分开,以保证计算的实时性要求,降低了对微处理器芯片的性能需求,有利于降低系统的成本。

基于缸压与曲轴转角之间的数据,对放热率进行求解,求解数学模型为能量守恒方程:

其中,Q

在保证工程应用精度的前提下,忽略了传热损失,求解方程为:

其中,C

采用龙格库塔法对式(2)进行求解,由dQ

其中,γ——曲柄连杆比。

点火提前角修正策略:在任意运行工况下,以IMEP的值作为发动机实际扭矩的反馈值,与发动机ECU发送过来的目标扭矩做比较,根据比较结果,以1度为调整步长,对点火提前角进行调整。如果IMEP反馈的实际扭矩小于目标扭矩,则将点火提前角提前,并以压力升高率为约束,防止爆震,直到实际转矩与目标扭矩基本相等为止。如果IMEP反馈的实际扭矩大于目标扭矩,其调整过程则相反。

EGR率(进入进气管的废气质量与进入气缸的总气体质量的比值)调整策略:在任意运行工况下,将CA50作为燃烧相位的主要反馈参数,结合CA10,CA90等参数,确定当前循环的燃烧相位是否处于高效区域(一般CA50在理想状态下应处于上止点后10度-15度之间)。如果CA50处于上止点之后10度之前,则向ECU发送增大EGR率的修正参数,参数的大小与CA50偏离高效区域的程度成正比。如果CA50滞后于上止点15度,则向ECU发送降低EGR率的修正参数。

点火提前角、EGR率修正参数合理性较验。燃烧参数计算模块通过SPI通信将点火提前角及EGR率修正参数输入主微处理器模块,将点火提前角及EGR率修正参数与发动机当前的点火角及EGR率分别相加,确认结果处于发动机当前工况下的标定MAP(数据表)之内(受动力性及排放的约束)。

对所公开的实施例的上述说明,按照递进的方式进行,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 发动机缸压数据实时采集与燃烧特征参数并行计算系统

- 一种对实时采集的发动机缸压信号截取的方法及系统