泄漏量检测装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及泄漏检测装置技术领域,尤其是涉及一种泄漏量检测装置。

背景技术

在对箱体、密闭容器或者管路等待检测件进行泄漏检测时,传统方法是采用气泡法,这种检测方法需要将待检测件浸入水中,通入具有设定压力的空气后观察是否有气泡跑出,待检测件还需要干燥,箱体的干燥时间长,这种检测方法的整个检测周期长,效率低。

发明内容

本发明的目的在于提供,以在一定程度上解决现有技术中存在的泄漏检测方法整个检测周期长,效率低的技术问题。

本发明提供了一种泄漏量检测装置,包括:主气路单元、平衡气路单元和位移检测元件;所述主气路单元包括主进气装置和主气缸,所述主气缸包括主缸体、滑设在所述主缸体的主活塞和与所述主活塞连接的主活塞杆,所述主缸体的位于所述主活塞远离所述主活塞杆的一侧与所述主进气装置连通;所述平衡气路单元包括平衡进气装置和平衡气缸,所述平衡气缸包括平衡缸体、滑设在所述平衡缸体的平衡活塞和与所述平衡活塞连接的平衡活塞杆,所述平衡缸体的位于所述平衡活塞远离所述平衡活塞杆的一侧与所述平衡进气装置连通;所述主活塞杆能够与所述平衡气缸的活塞杆抵接,所述平衡缸体的位于所述平衡活塞远离所述平衡活塞杆的一侧用于与待检测件连通;所述位移检测元件用于检测所述主活塞杆的位移量。

进一步地,泄漏量检测装置还包括控制器和与所述控制器通讯连接的触摸屏;所述主进气装置、所述平衡进气装置和所述位移检测元件均与所述控制器连通。

进一步地,所述主气路单元还包括与所述控制器通讯连接的主三位四通阀,所述主进气装置通过所述三位四通阀能够与所述主缸体的位于所述主活塞远离所述主活塞杆的一侧连通,或者与所述主缸体的位于所述主活塞靠近所述主活塞杆的一侧连通。

进一步地,所述平衡气路单元还包括与所述控制器通讯连接的平衡三位四通阀,所述平衡进气装置通过所述三位四通阀能够与所述平衡缸体的位于所述平衡活塞远离所述平衡活塞杆的一侧连通,或者与所述平衡缸体的位于所述平衡活塞靠近所述平衡活塞杆的一侧连通。

进一步地,所述主进气装置和所述平衡进气装置一体设置。

进一步地,所述主气路单元还包括设置在所述主进气装置和所述主三位四通阀之间的主管道,所述主管道上还设有与所述控制器通讯连接的主调压阀。

进一步地,所述主气路单元还包括与所述控制器通讯连接的主压力检测元件,所述主压力检测元件用于平衡所述主进气装置与所述主气缸的连通管路的压力。

进一步地,所述平衡气路单元还包括设置在所述平衡进气装置和所述平衡三位四通阀之间的平衡管道,所述平衡管道上还与所述控制器通讯连接的设有平衡调压阀。

进一步地,所述平衡气路单元还包括与所述控制器通讯连接的平衡压力检测元件,所述平衡压力检测元件用于平衡所述平衡进气装置与所述平衡气缸的连通管路的压力。

进一步地,所述主三位四通阀上设有主消声器,所述平衡三位四通阀上设有平衡消声器。

本发明提供的泄漏量检测装置,包括:主气路单元、平衡气路单元和位移检测元件;所述主气路单元包括主进气装置和主气缸,所述主气缸包括主缸体、滑设在所述主缸体的主活塞和与所述主活塞连接的主活塞杆,所述主缸体的位于所述主活塞远离所述主活塞杆的一侧与主进气装置连通;所述平衡气路单元包括平衡进气装置和平衡气缸,所述平衡气缸包括平衡缸体、滑设在所述平衡缸体的平衡活塞和与所述平衡活塞连接的平衡活塞杆,所述平衡进气装置与所述平衡缸体的位于所述平衡活塞远离所述平衡活塞杆的一侧连通;所述主活塞杆能够与所述平衡气缸的活塞杆抵接,所述平衡缸体的位于所述平衡活塞远离所述平衡活塞杆的一侧用于与待检测件连通;所述位移检测元件用于检测所述主活塞杆的位移量。

在使用本发明提供的泄漏量对待检测件(例如:箱体、密闭容器或者管路等)进行检测时,将待检测件与平衡气缸连通;使主进气装置给主气缸供气,气体进入主缸体的位于主活塞的远离主活塞杆的一侧,从而推动主活塞运动,进而推动主活塞杆伸出主缸体,并且保持设定的进气压力;平衡进气装置给平衡气缸供气,气体进入平衡缸体的位于平衡活塞远离平衡活塞杆的一侧,以推动平衡活塞运动,从而推动平衡活塞杆伸出平衡缸体,以与主活塞杆抵接,也即平衡活塞杆到达平衡位置,同时,气体充满待检测件;然后关闭平衡进气装置与平衡缸体之间的连通管路,使主气缸的进气以设定压力保持设定时间,在此过程中,位移检测元件检测主活塞杆的位移量,根据公式Q漏=X×A×P

本实发明提供的泄漏量检测装置通过位移量来检测待检测件的泄漏量,避免待检测件浸水,从而可以省去待检测件的干燥时间,使得整个检测过程时间短,效率高;本实施例提供的泄漏量检测装置检测过程简单,使得操作简单,方便使用。

应当理解,前述的一般描述和接下来的具体实施方式两者均是为了举例和说明的目的并且未必限制本公开。并入并构成说明书的一部分的附图示出本公开的主题。同时,说明书和附图用来解释本公开的原理。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

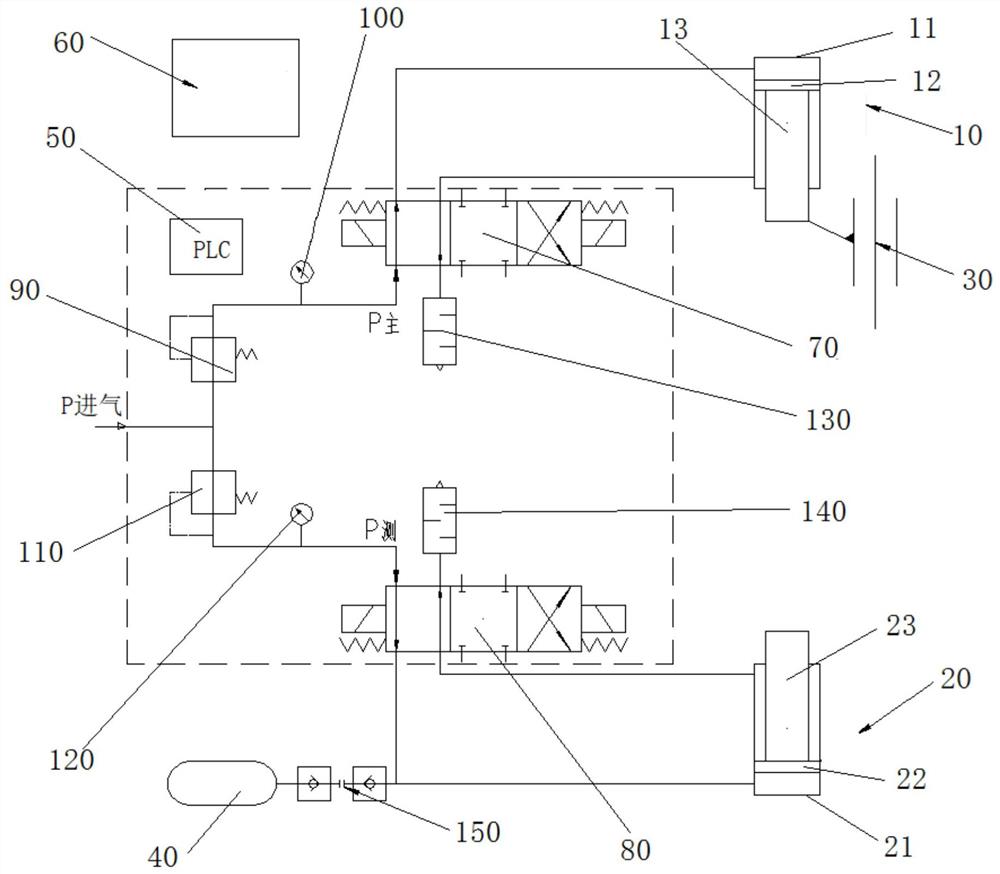

图1为本发明第一实施例的泄漏量检测装置的检测过程中的原理示意图;

图2为图1所示的泄漏量检测装置的复位过程中的原理示意;

图3为本发明第二实施例的泄漏量检测装置的原理示意图;

图4为本发明第三实施例的泄漏量检测装置的原理示意图。

附图标记:10-主气缸;20-平衡气缸;30-位移检测元件;40-待检测件;50-控制器;60-触摸屏;70-主三位四通阀;80-平衡三位四通阀;90-主调压阀;100-主压力检测元件;110-平衡调压阀;120-平衡压力检测元件;130-主消声器;140-平衡消声器;150-快插接头;11-主缸体;12-主活塞;13-主活塞杆;21-平衡缸体;22-平衡活塞;23-平衡活塞杆。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

通常在此处附图中描述和显示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1至图4所示,本发明提供一种泄漏量检测装置,包括:主气路单元、平衡气路单元和位移检测元件30;主气路单元包括主进气装置和主气缸10,主气缸10包括主缸体11、滑设在主缸体11的主活塞12和与主活塞12连接的主活塞杆13,主缸体11的位于主活塞12远离主活塞杆13的一侧与主进气装置连通;平衡气路单元包括平衡进气装置和平衡气缸20,平衡气缸20包括平衡缸体21、滑设在平衡缸体21的平衡活塞22和与平衡活塞22连接的平衡活塞杆23,平衡进气装置与平衡缸体21的位于平衡活塞22远离平衡活塞杆23的一侧连通;主活塞杆13能够与平衡气缸20的活塞杆抵接,平衡缸体21的位于平衡活塞22远离平衡活塞杆23的一侧用于与待检测件40连通;位移检测元件30用于检测主活塞杆13的位移量。

在使用本实施例提供的泄漏量对待检测件40(例如:箱体、密闭容器或者管路等)进行检测时,将待检测件40与平衡气缸20连通;使主进气装置给主气缸10供气,气体进入主缸体11的位于主活塞12的远离主活塞杆13的一侧,从而推动主活塞12运动,进而推动主活塞杆13伸出主缸体11,并且保持设定的进气压力;平衡进气装置给平衡气缸20供气,气体进入平衡缸体21的位于平衡活塞22远离平衡活塞杆23的一侧,以推动平衡活塞22运动,从而推动平衡活塞杆23伸出平衡缸体21,以与主活塞杆13抵接,也即平衡活塞杆23到达平衡位置,同时,气体充满待检测件40;然后关闭平衡进气装置与平衡缸体21之间的连通管路,使主气缸10的进气以设定压力保持设定时间,在此过程中,位移检测元件30检测主活塞杆13的位移量,根据公式Q

本实施例提供的泄漏量检测装置通过位移量来检测待检测件40的泄漏量,避免待检测件40浸水,从而可以省去待检测件40的干燥时间,使得整个检测过程时间短,效率高;本实施例提供的泄漏量检测装置检测过程简单,使得操作简单,方便使用;本实施例提供的泄流量检测装置可以采用现有成熟的部件进行生产,投资少,成本低,开发周期少。

在上述实施例基础之上,进一步地,泄漏量检测装置还包括控制器50(PLC)和与控制器50通讯连接的触摸屏60;主进气装置、平衡进气装置和位移检测元件30均与控制器50连通。本实施例中,可以通过触摸屏60输入检测需要的参数,控制器50对各个部件进行控制,从而可以实现泄漏量检测装置的全自动检测,当控制器50得到待检测件40的泄漏量大,超范围后,可以发出警报,梯形检测人员该待检测件40不合格,方便使用。

其中,位移检测元件30可以是位移传感器;可选的,位移检测元件30采用数字位移标尺,可以进一步降低泄漏量检测装置的生产成本,具体地,数字位移标尺记录平衡活塞杆23到达平衡位置时,主活塞杆13的平衡位置Xp,经过设定时间后,数字位移标尺记录主活塞杆13的下降位置Xz,则位移量X=|Xp-Xz|,数字位移标尺将检测到的数据传输给控制器50,控制器50对数据进行计算、分析。

完成一次检测后,可以使泄漏量检测装置中的主活塞杆13和平衡活塞杆23复位,等待下一次使用。

其中,主活塞杆13的复位,可以采用另一个进气装置,独立给主缸体11的位于主活塞12的靠近主活塞杆13的一侧(也即主活塞杆腔)供气,同时主进气装置停止供气,气体推动主活塞12复位,没有设置活塞杆的腔体内的气体由出气口排出主气缸10。

可选的,如图1和图2所示,主气路单元还包括与控制器50通讯连接的主三位四通阀70,主进气装置通过三位四通阀能够与主缸体11的位于主活塞12远离主活塞杆13的一侧(也即主无活塞杆腔)连通,或者与主缸体11的位于主活塞12靠近主活塞杆13的一侧(也即主活塞杆腔)连通。

本实施例中,在主进气装置与主气缸10之间的连通管路上设置主三位四通阀70,进行检测时,控制器50控制主三位四通阀70的D1侧通电,从而连通主进气装置与无活塞杆腔的管路,并且切断主进气装置与活塞杆腔的管路;主活塞杆13复位时,控制器50控制主三位四通阀70的D2侧通电,从而连通主进气装置与活塞杆腔的管路,并且切断主进气装置与无活塞杆腔的管路。通过三位四通阀可以实现一个进气装置对两个腔室进行供气,使得泄漏量检测装置的结构简单,体积小,成本低。

其中,平衡活塞杆23的复位,可以采用另一个进气装置,独立给平衡缸体21的位于平衡活塞22的靠近平衡活塞杆23的一侧(也即平衡活塞杆23腔)供气,同时平衡进气装置停止供气,气体推动平衡活塞22复位,没有设置活塞杆的腔体内的气体由出气口排出平衡气缸20。

可选的,如图1和图2所示,平衡气路单元还包括与控制器50通讯连接的平衡三位四通阀80,平衡进气装置通过三位四通阀能够与平衡缸体21的位于平衡活塞22远离平衡活塞杆23的一侧(也即平衡活塞杆腔)连通,或者与平衡缸体21的位于平衡活塞22靠近平衡活塞杆23的一侧(也即平衡活塞杆腔)连通。

本实施例中,在平衡进气装置与平衡气缸20之间的连通管路上设置平衡三位四通阀80,进行检测时,控制器50控制平衡三位四通阀80的D3侧通电,从而连通平衡进气装置与无活塞杆腔的管路,并且切断平衡进气装置与活塞杆腔的管路;平衡活塞杆23复位时,控制器50控制平衡三位四通阀80的D4侧通电,从而连通平衡进气装置与活塞杆腔的管路,并且切断平衡进气装置与无活塞杆腔的管路。通过三位四通阀可以实现一个进气装置对两个腔室进行供气,使得泄漏量检测装置的结构简单,体积小,成本低。

在上述实施例基础之上,进一步地,主进气装置和平衡进气装置一体设置,也即采用同一个进气装置实现为主气缸10和平衡气缸20供气,进一步简化泄漏量检测装置的结构,减少部件,减小体积,降低成本。

如图3所示,在上述实施例基础之上,进一步地,主气路单元还包括设置在主进气装置和主三位四通阀70之间的主管道,主管道上还设有与控制器50通讯连接的主调压阀90。本实施例中,在主管道上设置主调压阀90,则能够根据需要调整进入主气缸10的气压,灵活性高。

如图3所示,在上述实施例基础之上,主气路单元还包括与控制器50通讯连接的主压力检测元件100,主压力检测元件100用于主进气装置与主气缸10的连通管路的压力。本实施例中,通过主压力检测元件100可以获得主气缸10的进气气压,从而能够使得检测人员随时掌握主气缸10的进气压力,从而能够及时调整,进而保障能够给主气缸10攻入设定压力的气体。

如图3所示,在上述实施例基础之上,进一步地,平衡气路单元还包括设置在平衡进气装置和平衡三位四通阀80之间的平衡管道,平衡管道上还设有与控制器50通讯连接的平衡调压阀110。本实施例中,在平衡管道上设置平衡调压阀110,则能够根据需要调整进入平衡气缸20的气压,灵活性高。

如图3所示,在上述实施例基础之上,平衡气路单元还包括与控制器50通讯连接的平衡压力检测元件120,平衡压力检测元件120用于平衡平衡进气装置与平衡气缸20的连通管路的压力。本实施例中,通过平衡压力检测元件120可以获得平衡气缸20的进气气压,从而能够使得检测人员随时掌握平衡气缸20的进气压力,从而能够及时调整,进而保障能够给平衡气缸20攻入设定压力的气体。

如图4所示,在上述实施例基础之上,进一步地,主三位四通阀70上设有主消声器130,平衡三位四通阀80上设有平衡消声器140。设置消声器可以降低泄漏量检测装置的噪音。

如图1和图2所示,在上述实施例基础之上,进一步地,设置三通管将平衡进气装置、平衡气缸20和待检测件40进行连通,在待检测件40和三通管之间设置快插接头150,从而提高待检测件40和三通管之间的安装效率。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。

- 一种基于超声波测距的内泄漏量检测装置

- 一种阀门泄漏量检测装置