一种用于飞机的牺牲层及铺贴方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及复合材料的加工制作领域,特别涉及一种用于飞机的牺牲层及铺贴方法。

背景技术

目前在民用飞机机翼及尾翼结构设计过程中,通常对于零件的尺寸提出相应的公差精度要求,但在复合材料零件制造过程中,原材料厚度公差、固化变形、粘贴面表面质量差和工装模具公差等工艺因素会导致固化后的复合材料结构轮廓度产生偏差,在装配界面处可能导致出现干涉或间隙。虽然采用预留间隙、加垫片等方式,但也仅在一定程度上解决零件装配的问题,但并没有从根本上解决在装配时出现的上述缺陷。

发明内容

本发明旨在提供一种用于飞机的牺牲层及铺贴方法,用于解决现有技术中存在的上述问题。

本发明的上述技术目的将通过以下所述的技术方案予以实现。

一种用于飞机的牺牲层,所述牺牲层铺设于所述飞机的待铺贴本体上,所述待铺贴本体为飞机的机翼、尾翼及中央翼部段中的翼梁、蒙皮和翼肋;

所述牺牲层包括单向带和/或织物,所述单向带和/或织物为多层,且每层单向带和/或织物铺贴坐标系与待铺贴本体的铺贴坐标系一致,所述单向带和/或织物铺贴时按照铺贴角度在所述铺贴坐标系中进行铺贴。

进一步地,每层所述单向带的所述铺贴角度为0°、45°、-45°或90°。

进一步地,每层所述织物内的纤维夹角包括45度和90度,所述夹角为45度的所述织物的所述铺贴角度为【0°/45°】,【90°/-45°】;所述夹角为90度的织物的所述铺贴角度为【0°/90°】,【45°/-45°】。

进一步地,所述待铺贴本体的材料为碳纤维,相应地,所述牺牲层的多层单向带或织物的材料也为碳纤维;或者所述多层单向带为碳纤维,且所述多层织物为玻璃纤维。

进一步地,当所述待铺贴本体的材料为玻璃纤维,相应地,所述牺牲层的多层单向带和/或织物的材料也为玻璃纤维。

进一步地,所述牺牲层仅包括所述单向带时,所述多层单向带的所述铺贴角度以45°、-45°;或者按照0°、45°、-45°、90°的顺序进行重复,铺贴方式为按照上述所述铺贴角度顺序在铺贴坐标系下进行铺贴。

进一步地,所述牺牲层仅包括所述织物时,所述织物至少为两层以上,且所述织物的铺贴所述夹角的不同按照铺贴角度【0°/45°】,【90°/-45°】或【0°/90°】,【45°/-45°】的顺序进行重复,在所述铺贴坐标系下进行铺贴。

本发明提供了一种采用飞机的牺牲层进行铺贴的方法,采用铺贴工艺将所述牺牲层铺贴在所述待铺贴本体上,所述牺牲层的厚度为所述待铺贴本体的0%-30%。

进一步地,所述铺贴工艺选择共固化或共胶接工艺,在两种工艺中采用胶膜材料将所述牺牲层和待铺贴本体进行胶接。

进一步地,铺贴区域为所述机翼翼梁与蒙皮连接区域,机翼翼梁腹板与主起落架连接区域,机翼翼梁、蒙皮与吊挂连接区域,机翼/尾翼翼肋与蒙皮连接区域,机翼/尾翼翼梁腹板与肋连接处。

本发明的有益技术效果

本发明提供的实施例,用于飞机的牺牲层,所述牺牲层铺设于所述飞机的待铺贴本体上;所述牺牲层包括单向带和/或织物,所述单向带和/或织物为多层,且每层单向带和/或织物按照铺贴角度进行设计和铺贴;采用铺贴工艺将所述牺牲层铺贴在所述待铺贴本体上,所述牺牲层的厚度为所述待铺贴本体的0%-30%。本发明的牺牲层及铺贴方法与现有的技术相比,牺牲层以特定角度进行铺贴,从而使复合材料结构本体变形小且可控;另外,牺牲层的材料根据待铺贴本体的材料进行选择,保证在铺贴加工时所有的表面或型面不变形,且实际位置与理论位置相符合,偏差在允许范围内;牺牲层的厚度依据待铺贴本体的厚度来设置,确定牺牲层厚度范围,保证在完成铺贴后,牺牲层具有足够的厚度进行机械加工,并且确保待铺贴本体的轮廓外形维持不变。

附图说明

以下,结合附图来详细说明本发明的实施例,其中:

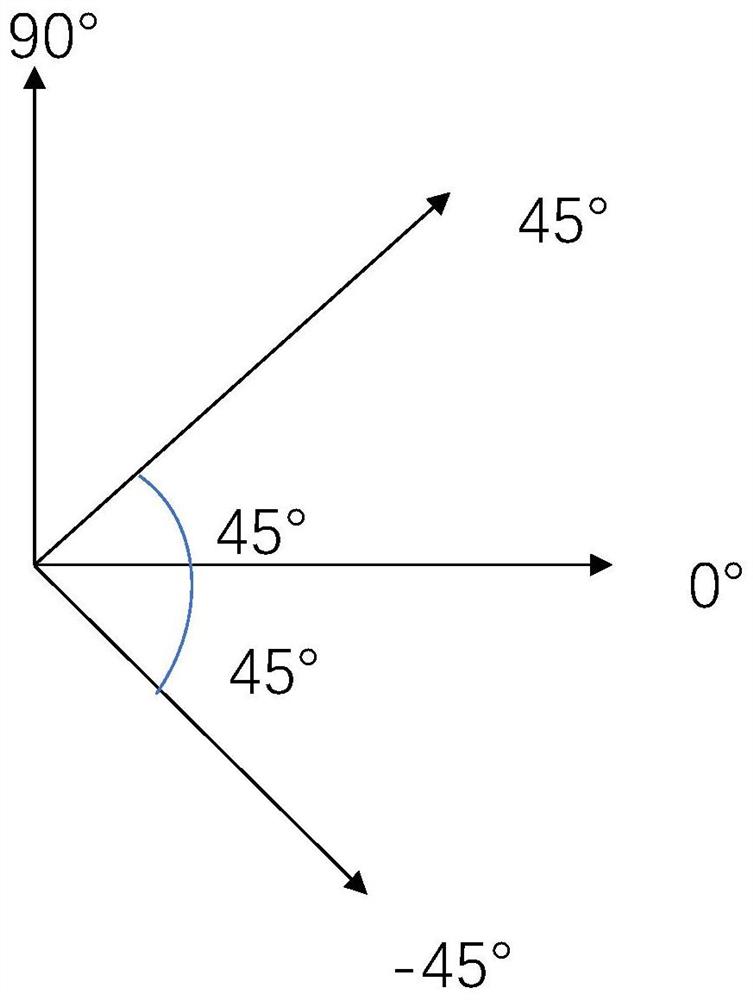

图1为本发明实施例中的牺牲层的铺贴坐标系示意图;

图2为本发明实施例中的牺牲层铺贴于翼梁与蒙皮连接区域的示意图;

图3本发明实施例中的牺牲层铺贴于翼梁的示意图;

图4本发明实施例中的牺牲层铺贴于梁腹板的示意图。

其中,附图标记说明如下:

1梁上缘条外型面;2梁下缘条内型面;3梁下缘条外型面;4上壁板外型面;5上壁板内型面;6梁上缘条内型面;7梁腹板内型面;8梁下缘条内型面;9下壁板内型面;10下壁板外形面;11梁腹板外型面;12梁腹板外型面牺牲层;13梁上缘条;14梁下缘条;15梁上缘条牺牲层;16梁下缘条牺牲层17梁腹板;18梁腹板上连接件;19梁腹板牺牲层;20梁腹板上连接件边界;21梁腹板牺牲层边界。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,但本发明的实施方式不限于此。

牺牲层:飞机上的大部分部件在相互连接时,均不直接进行连接,需要在其中至少一个部件上设计铺贴牺牲层,以牺牲层作为介质避免部件直接连接导致弯曲变形。需要铺贴牺牲层的部件在本发明中被作为待铺贴本体。

单向带:复合材料单向带指单层复合材料中纤维均朝向一个方向。

织物:复合材料织物指单层复合材料中纤维自身成一定角度排布,纤维间角度通常成90度或45度。

铺贴坐标系:在复合材料零件制作过程中,定义铺贴坐标系,铺贴坐标系是在平面内,包括0度、45度、90度和-45度4个角度,其中-45度与135度等效。

铺贴角度:复合材料制造过程中是使用单向带或织物一层一层的进行铺贴,最终达到所需要的厚度。每一层铺贴过程中,均需要根据设计要求,按照规定的角度进行铺贴。

如图1所示,本实施例的飞机的牺牲层,其中牺牲层铺设于所述飞机的待铺贴本体上;所述牺牲层包括单向带和/或织物,所述单向带和/或织物为多层,且每层单向带和/或织物与所述待铺贴本体在同一铺贴坐标系下进行铺贴。如图1所示,铺贴角度包括0°、45°、-45°、90°。本实施例中的牺牲层为复合材料,包括单向带和/或织物,单向带纤维朝向一个方向,织物纤维朝向两个方向,且方向间具有夹角,织物内纤维夹角为45度或90度。

在牺牲层设计时,根据使用的材料层数不同,可以形成多种铺贴角度的组合,铺贴角度组合决定了所制成的牺牲层能否有效应用于飞机的待铺贴本体上,且只有特定的铺贴角度设计可有效保障牺牲层的复合材料结构本体变形最小且可控,本实施例列举如下几种铺贴角度设计方式,但本发明并不限于这几种设计方式:

当牺牲层仅包括纯单向带时,按照如下顺序制造牺牲层

如果单向带的层数是二层时,牺牲层设计铺贴角度为45°/-45°,单向带在铺贴坐标系下,第一层单向带纤维方向按照铺贴坐标系中45°方向铺贴,第二层单向带纤维方向按照铺贴坐标系中-45°方向铺贴,最终形成所述牺牲层。

如果单向带的层数是四层及四层的倍数时,牺牲层设计铺贴角度为0°/90°/45°/-45°/0°/90°/45°/-45°,即以四层为单位进行重复设计,单向带在铺贴坐标系下,单向带纤维方向在铺贴坐标系中按照铺贴角度0°/90°/45°/-45°/0°/90°/45°/-45°的顺序依次铺贴,最终形成所述牺牲层。

若设计牺牲层的单向带为四层以上的奇数层,则按照如下顺序设计:

例如单向带为五层时,牺牲层设计铺贴角度为0°/90°/45°/-45°/0°;

再例如设计要求铺贴角度顺序为45°/-45°/0°/45°/90°时,使用单向带制造时,以牺牲层包含5层单向带为例,第一层单向带纤维方向按照铺贴坐标系中45°方向铺贴,第二层单向带纤维方向按照铺贴坐标系中-45°方向铺贴,第三层单向带纤维方向按照铺贴坐标系中0°方向铺贴,第四层单向带纤维方向按照铺贴坐标系中45°方向铺贴,第五层单向带纤维方向按照铺贴坐标系中90°方向铺贴。

例如单向带为七层时,牺牲层设计铺贴角度为0°/90°/45°/-45°/0°/90°/45°;

例如单向带为九层时,牺牲层设计铺贴角度为0°/90°/45°/-45°/0°/90°/45°/-45°/0°,若设计多层,则按照0°/90°/45°/-45°…的铺贴角度顺序进行依次铺贴。

优选地,本实施例还提供了以下设计方式,将单向层的铺贴角度从左向右对称排布,所有铺贴角度数量均衡,即数量大致相同。

例如单向带为八层时,则每层单向带在待铺贴本体所在的平面内的铺贴角度以45°/-45°/0°/90°/90°/0°/-45°/45°的顺序进行铺贴。

当牺牲层仅包括纯织物时,按照如下顺序制造牺牲层

织物内的纤维角度为45度时,且牺牲层中织物的层数要求为二层或二层的倍数时,则牺牲层设计铺贴角度为0°/45°/90°/-45°,织物以二层为单位进行重复铺贴;

例如设计要求铺贴角度顺序为45°/-45°/0°/90°/0°/90°,使用纤维夹角为90度的织物制造时,此时牺牲层包含3层织物,则第一层织物纤维方向按照铺贴坐标系中45°/-45°方向铺贴;第二层织物纤维方向按照铺贴坐标系中0°/90°方向铺贴,第三层织物纤维方向按照铺贴坐标系中0°/90°方向铺贴。

例如设计要求铺贴角度顺序为0°/45°/90°/-45°/45°/90°,使用纤维夹角为45度的织物制造时,此时牺牲层包含3层织物,则第一层织物纤维方向按照铺贴坐标系中0°/45°方向铺贴,第二层织物纤维方向按照铺贴坐标系中90°/-45°方向铺贴,第三层织物纤维方向按照铺贴坐标系中45°/90°方向铺贴

例如制定的牺牲层为六层织物时,牺牲层设计铺贴角度为0°/45°/90°/-45°/0°/45°/90°/-45°/0°/45°/90°/-45°;

例如制定的牺牲层为二层以上的奇数层织物时,牺牲层设计铺贴角度为0°/45°/90°/-45°/0°/45°/90°/-45°/0°/45°…的顺序进行重复铺贴;

例如制定的牺牲层为五层织物时,牺牲层设计角度为0°/45°/90°/-45°/0°/45°/90°/-45°/0°/45°;

优选地,织物内纤维角度为90度时,有如下铺贴方式:

例如牺牲层中织物的层数要求为二层或二层的倍数时,则牺牲层设计铺贴角度为0°/90°/45°/-45°…,即织物以二层为单位进行重复铺贴;

例如制定的牺牲层为六层织物时,则牺牲层设计铺贴角度为0°/90°/-45°/45°/0°/90°/-45°/45°/0°/90°/-45°/45°;

例如制定的牺牲层为二层以上的奇数层织物时,则牺牲层设计铺贴角度以0°/90°/-45°/45°/0°/90°/-45°/45°/0°/90°…,即按上述铺贴角度顺序进行重复铺贴;

例如制定的牺牲层为五层织物时,则牺牲层设计角度为0°/90°/-45°/45°/0°/90°/-45°/45°/0°/90°。

若牺牲层既包括单向带,又包括织物,即单向带与织物混合使用进行铺贴,以一层单向带计数为1,一层织物计数为2,则计数总数为偶数时需保证牺牲层结构整体对称均衡,计数总数为奇数时,需保证牺牲层除中间层外均对成均衡。

例如牺牲层包括四层单向带和二层织物时,牺牲层设计铺贴角度为:45°/-45°/90°/0°/0°/90°45°/-45°。在以其它方式进行铺贴时,需保证所有的单向带和织物的角度对称均衡。本发明不穷举所有设计角度,但所有复合上述特征的设计角度均是本发明的保护范围之内。

作为优选实施例,由于铺层设计/曲率变化等多种原因,待铺贴本体在制造过程中会出现翘曲等变形,因此,本发明采用共固化或共胶接工艺,将制得的牺牲层与待铺贴本体固化在一起,这些工艺方式使得牺牲层与待铺贴本体成为一体,不会轻易断裂或者分开。在采用共胶接和共固化工艺时,采用胶膜材料将牺牲层和待铺贴本体进行胶接,保证胶接后形成的待铺贴本体的性能良好,本发明中优选采用彩色胶膜,便于区别牺牲层和待铺贴本体,提高了在机械加工时的可识别性。

在将牺牲层铺贴于待铺贴本体之前,即在采用共固化或共胶接工艺前,需要事先确定牺牲层的厚度。若牺牲层厚度过小,会导致需要机械加工到待铺贴本体后才能找到理论外形面,但出于安全性的考虑,不允许对共固化后或共胶接后的待铺贴本体进行加工。

若牺牲层厚度过大,例如牺牲层达到待铺贴本体厚度的一半,此时牺牲层与待铺贴本体进行共固化或共胶接时,牺牲层结构将对待铺贴本体结构产生巨大影响,使待铺贴本体的结构产生不可逆的变形,此时会出现待铺贴本体中无牺牲层的表面发生变形,有牺牲层的表面通过对牺牲层的机械加工确保了外形面的精度,但是变形的表面却无法满足工程的验收要求。因此需要反复的摸索和实际验证来确定牺牲层的合适的厚度。

在本发明中,根据待铺贴本体的厚度不同,设计牺牲层的厚度为待铺贴本体厚度的0%-30%,该比例范围综合考虑了牺牲层的材料,结构等多项因素。本发明中优选为5%-25%之间,根据所选用的牺牲层中单向带和/或织物的厚度不同,取整进行计算。这种厚度确定方式,可确保在成牺牲层铺贴后,牺牲层具有足够的厚度进行机械加工,进而确保待铺贴本体的轮廓外形,同时在机械加工时不会加工到待铺贴本体。

本发明的待铺贴本体为飞机的机翼/尾翼/中央翼等部件的复合材料翼梁、蒙皮、翼肋等零件;所选择的铺贴区域为所述机翼/尾翼翼梁与蒙皮连接区域,机翼翼梁腹板与主起落架连接区域,机翼翼梁、蒙皮与吊挂连接区域,机翼/尾翼翼肋与蒙皮连接区域,机翼/尾翼翼梁腹板与肋连接处。

牺牲层材料的选择

牺牲层材料可选择碳纤维增强的单向带、织物和/或玻璃纤维增强的单向带、织物。在本发明中牺牲层的材料跟待铺贴本体的材料相关,若待铺贴本体选择碳纤维材料,则牺牲层材料选择碳纤维增强的单向带或织物为最佳,其次为碳纤维的单向带和玻璃纤维的织物,本发明中优选为50%的厚度采用碳纤维的所述单向带和为50%的厚度采用玻璃纤维的所述织物,但不单独选用玻璃纤维织物。若待铺贴本体选择玻璃纤维材料,则牺牲结构材料选择玻璃纤维单向带和/或织物,但不选用碳纤维。本发明的材料搭配方案时经过实践验证为优选设计,可避免降低牺牲层材料对待铺贴本体材料的影响,达到最优设计的发明目的。

实施例1

如图2所示,本发明以翼梁与蒙皮连接区域为例进行说明。连接区域包括梁上缘条外型面1;梁下缘条内型面2;梁下缘条外型面3;上壁板外型面4;上壁板内型面5;梁上缘条内型面6;梁腹板内型面7;梁下缘条内型面8;下壁板内型面9及下壁板外形面10。

在翼梁上缘条的截面上确定了牺牲层设计区域,在翼梁的长度上确定牺牲层设计区域,如图3所示,此时梁上缘条内型面6、梁腹板内型面7和梁下缘条内型面8组成C口,从右到左称为梁腹板外型面11的展向,上方为梁上缘条,图中的翼梁在展向方向上,将牺牲层设计在梁上缘条外型面1与上壁板内型面5贴合处或打钉处,若假设上壁板内型面5仅在从左起1m范围内与梁上缘条外型面1贴合,则牺牲层在梁上缘条外型面1上仅需设计左起1m范围内,即梁上缘条牺牲层15的长度为左起1m范围内。

在确定了展向的牺牲层范围后,在梁腹板外型面11上设置梁腹板外型面牺牲层12,梁上缘条13上设置梁上缘条牺牲层15,梁下缘条14上设置梁下缘条牺牲层16。此时将梁腹板外型面牺牲层12、梁上缘条13和14梁下缘条单独设计。

在梁腹板17设置梁腹板牺牲层19时,参见图4所示,梁腹板牺牲层的面积应大于梁腹板上连接件18,梁腹板上连接件18可以是主起接头,金属加强筋等多种零件,梁腹板牺牲层边界21与梁腹板上连接件边界20的距离为5mm,该设计针对梁腹板上连接件18与梁腹板的装配可以实现以下技术效果:

(1)最精确有效的达到翼梁的外形,5mm可以满足梁腹板上连接件18在梁腹板17上定位偏差的需求,避免零件与梁腹板的装配时产生干涉或间隙;

(2)精细化设计,5mm能降低梁腹板牺牲层的尺寸,减小梁腹板牺牲层19的重量,最终减少梁结构重量

(3)功能性要求,5mm可以满足闪电防护,防腐蚀,异电位保护等飞机所需功能性需求。

在铺贴完成后,可通过三坐标检测仪/激光跟踪仪/扫描仪等数字化测量的手段,确定铺贴后的待铺贴本体的型面与理论型面的偏差,使用五轴机床/三轴机床等机械化加工设备,参照理论型面对待铺贴本体的型面上的牺牲层进行加工,在牺牲层厚度的范围内确保待铺贴本体的外型面与理论外型面达到一致。最终待铺贴本体和机械加工后的牺牲层一起构成的整体待铺贴本体符合理论要求,可实现待铺贴本体的完美装配。

上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求书的保护范围内。

- 一种用于飞机的牺牲层及铺贴方法

- 一种用于瓷砖铺贴的刮灰器及使用方法