一种以太网快速插拔电连接器

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及连接器领域,具体涉及到一种以太网分离式快速插拔电连接器。

背景技术

随着信息时代的来临,生活中无时不要对信号的发射或接收,要获得可靠的、稳定的信号,就需要减少信号的衰减或电磁干扰,这样就对电连接器提出了越来越高的要求。而随着电连接器的小型化和高密集的发展趋势,对电连接器的快速插拔、外壳与线缆屏蔽的连接以及线缆与外壳的密封等提出了高的要求。而当前,用于以太网或信号传输的电连接器多为螺纹电连接器,而螺纹电连接器(在同一面板上)在需要多个密集排布时,其对插或锁紧困难的劣势尤为突出;在电连接器与电连接器的强制防误上也选择不多;而模块化、冷压接、可拆卸的高可逆结构尤其受到市场青睐。现有的电连接器难以同时满足这些苛刻的条件。因此,需要设计一种屏蔽效果好、密封性好的操作方便的模块化冷压接快速插拔的电连接器。

发明内容

本发明的目的是在现有技术条件的基础上,提出一种线芯与接触端的模块化冷压接整体装入结构,解决现有的螺纹连接结构带来的弊端。

本发明的另一目的是提供一种冷压接插座结构,用于实现以太网分离式快速插拔电连接。

本发明的再一目的是提供一种冷压接插头结构,对插头壳体的改进实现插头与插座的冷压接拔插结构。

本发明的另一目的是提供一种冷压接的密封屏蔽结构,实现对于线芯在整体冷压接后的密封屏蔽。

为了实现上述目的,本发明采用如下技术方案:

一种模块化冷压接拔插电连接器,包括插头,所述插头包括插头壳体和设置在插头壳体内的接触件,所述插头壳体包括同轴设置的内壳体(2-2)、外壳体(2-1)和连接在外壳体(2-1)尾端的锁紧件,所述内壳体(2-2)的连接端上设置有锁紧件(2-7),所述外壳体(2-1)的连接端上设置有缺口,所述内壳体(2-2)的锁紧件(2-7)设置在外壳体(2-1)上的缺口内、且锁紧件(2-7)凸出缺口的平面,所述内壳体(2-2)与外壳体(2-1)之间设置有复位弹簧(2-3),在复位弹簧(2-3)的作用下所述外壳体(2-1)带动内壳体(2-2)的锁紧件(2-7)沿着插头轴线方向在缺口内移动。

在上述技术方案中,所述外壳体(2-1)内沿着与插头对插的方向设置有两个连续的台阶,所述内壳体(2-2)设置在外壳体的台阶上。

在上述技术方案中,所述台阶沿着与插头对插的方向包括第一台阶和第二台阶,所述内壳体(2-2)设置第二台阶上,外壳体(2-1)沿着第二台阶的轴向相对于内壳体(2-2)移动。

在上述技术方案中,所述内壳体(2-2)的侧壁与外壳体(2-1)的第一台阶之间为空腔结构,所述复位弹簧(2-3)设置在空腔结构内。

在上述技术方案中,所述内壳体(2-2)的外壁上设置凸台,所述凸台与第一台阶相对设置,内壳体(2-2)和凸台与外壳体(2-1)和第一台阶之间为密闭的空腔结构。

在上述技术方案中,所述复位弹簧(2-3)为闭环的环簧,复位弹簧(2-3)环套在内壳体(2-2)上。

在上述技术方案中,所述复位弹簧(2-3)为闭环的环簧,所述复位弹簧(2-3)设置在空腔结构内,且复位弹簧(2-3)环套在内壳体(2-2)上。

在上述技术方案中,所述内壳体(2-2)的内壁上沿着角向设置有屏蔽簧(1-2)。

在上述技术方案中,接触件设置在内壳体(2-2)内,线芯(1-7)穿过屏蔽簧(1-2)。

在上述技术方案中,所述外壳体(2-1)的尾端外侧设置有螺纹,锁紧件通过螺纹连接到外壳体(2-1)的尾端用于锁紧接触件在内壳体(2-2)的相对位置。

连接器壳体部分采用双键位或多键位(用于不同用途的电连接器强制防误)排布,其主要作用为与对插端的连接(机械连接和电连接)与分离以及连接器本身各零部件(模块)的连接或固定,使各部分成为一个整体;接触件部分采用针孔式结构(不限于针孔式结构),主要用于与线缆的连接(采用冷压接)以及对插端孔位连接;弹簧部分的主要作用是在电连接器分离后,为壳体部分提供辅助的复位力,以提高电连接器的寿命;绝缘部分的主要作用是对接触件进行定位安装、对接触件与外壳进行绝缘;屏蔽部分的主要作用是将线缆屏蔽层与电连接器外壳进行360度连接;密封部分的主要作用是对连接器与线缆进行连接、密封和固定,将连接器与外部物料(线缆)组合成为一个整体。

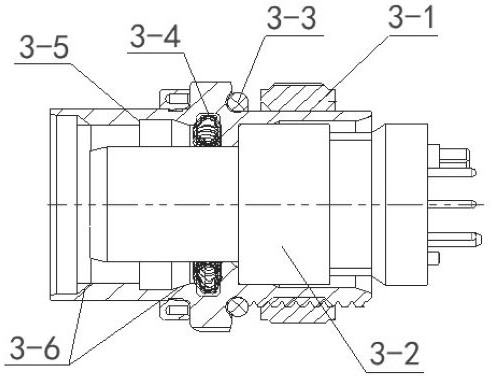

一种模块化冷压接拔插电连接器,包括插座,所述插座包括壳体组件(3-1)和设置在壳体组件(3-1)内的的接触体组件(3-2),所述壳体组件(3-1)与接触体组件(3-2)为相互独立的且互不固定连接的结构,所述壳体组件(3-1)内设置有屏蔽弹簧(3-4),所述壳体组件(3-1)与插头对插的内端上设置有凸出的锁紧台(3-5)。

在上述技术方案中,所述壳体组件(3-1)的内壁沿着角向设置有凹槽,所述凹槽用于设置屏蔽簧(3-4)。

在上述技术方案中,所述屏蔽簧(3-4)与壳体组件(3-1)之间可以相互分离,两者为独立结构。

在上述技术方案中,壳体组件(3-1)与插头对插的内端端口上设置为斜面(3-6)。

在上述技术方案中,沿着与插头对插方向在壳体组件(3-1)的内壁上设置有内凹的环槽。

在上述技术方案中,环槽与斜面(3-6)之间凸出的壳体组件(3-1)内壁构成锁紧台(3-5)。

在上述技术方案中,所述接触体组件(3-2)包括绝缘体和设置在绝缘体上的插针与接地针(3-7)。

在上述技术方案中,所述接地针(3-7)固定设置在绝缘体上,接地针(3-7)一端用于与线芯焊接,另一端通过弹性作用力与壳体组件(3-1)的内壁接触。

在上述技术方案中,所述接地针(3-7)包括具有弹性的长臂(3-71),所述长臂(3-71)的一端为接触点(3-74),长臂(3-71)的另一端通过固定部(3-72)和定位部(3-73)后为与线芯焊接的接地点(3-75)。

在上述技术方案中,所述固定部(3-72)和定位部(3-73)与绝缘体固定连接,所述接触点(3-74)通过长臂(3-71)的弹性与壳体组件的内壁接触。

该电连接器外壳为金属壳体,与对插端采用双键位或多键位定位(采用强制防误),采用斜面导向,并在壳体之间增加屏蔽簧,使座壳体与对插壳体紧密接触,屏蔽簧采用高弹性材料,在壳体间受到挤压,使外壳、屏蔽簧以及对插外壳能全方位、360度不间断连接或屏蔽,从而避免了外壳在刚性接触中出现瞬断现象。同时,在座壳体上还增加了防误模块,该防误模块采用后装入式,该模块采用不同的颜色来区分在同一区域用到的不同用途的相同电连接器。

壳体组件(可以单独安装)与接触体组件(可以单独安装),两者彼此可以分开安装后再和设备进行整体安装。装入接触体组件通过导向斜面装入,外壳组件与接地针的弹性悬臂相接触。

一种模块化冷压接拔插电连接器,包括线芯组件,所述线芯组件从线芯端到连接端依次包括锁紧套(1-1)、屏蔽套(1-2)、支撑套(1-3)、外绝缘套(1-4)和内绝缘体(1-5),各个相邻部件之间采用冷压接连接,所述锁紧套(1-1)与支撑套(1-3)之间设置有屏蔽簧(1-2)。

在上述技术方案中,所述外绝缘体(1-5)包括有卡槽(1-51)和悬梁臂(1-53),所述卡槽(1-51)内压接有插针(1-52),插针(1-52)的一端用于与线芯(1-7)焊接。

在上述技术方案中,所述悬梁臂(1-53)设置在内绝缘体(1-5)的端部侧面上,用于与外绝缘套(1-4)扣合。

在上述技术方案中,所述外绝缘套(1-4)的一端上设置有暗扣(1-41),所述暗扣(1-41)与内绝缘体(1-5)上的悬梁臂(1-53)相互匹配卡合。

在上述技术方案中,所述外绝缘套(1-4)上的端部设置有连接臂(1-42),所述连接臂(1-42)通过过盈接触连接到支撑套(1-3)的端部内。

在上述技术方案中,所述支撑套(1-3)连接到外绝缘套(1-4)上后,所述支撑套(1-3)的端部抵挡暗扣(1-41)和悬梁臂(1-53)的扣合处。

在上述技术方案中,所述连接臂(1-42)的外径小于外绝缘体套(1-4)的外径,所述连接臂(1-42)为柔性连接端。

在上述技术方案中,支撑套(1-3)上与锁紧套(1-1)对接的端口内设置有内台阶,所述屏蔽簧(1-2)设置在内台阶上。

在上述技术方案中,所述内台阶与锁紧套(1-1)的端面之间构成环形凹槽,所述屏蔽簧(1-2)设置在环形凹槽内,通过锁紧套(1-1)相对于支撑套的连接挤压屏蔽簧(1-2)。

在上述技术方案中,所述锁紧套(1-1)、屏蔽套(1-2)、支撑套(1-3)和外绝缘套(1-4)上均分别设置有定位的键和槽,相邻连接的两个部件通过冷压接进行键和槽的匹配卡接。

本发明的线芯冷压接组件,将插针卡入内绝缘件的卡槽中,对准键位(唯一性,用于强制防误)将外绝缘套入,利用外绝缘的暗扣将内绝缘及接触件固定;将装好的整体与支撑套连接,通过开孔键位、外绝缘连接臂与支撑套内壁紧配合,使其成为一个整体(不用外力,不会松脱,用开口键保证装入方向的唯一性),用支撑套的端面与内绝缘的悬臂限制内绝缘的轴线移动;通过屏蔽簧(360度方向)连接线缆屏蔽和初步锁线;再用锁紧套圆周方向上的筋与支撑套内壁进行紧配合,采用斜面压缩屏蔽簧来锁紧线缆和增强屏蔽密度。这样就形成了一个模块化冷压接的整体装入结构,拆卸和逆操作按上述装入原理的反向即可。

一种电连接器屏蔽密封结构,从一端到另一端包括连接到外壳体(4-1)内的支撑套(1-3)、连接到支撑套(1-3)上的锁紧套(1-1)、连接到锁紧套(1-1)内的密封套(4-4),通过螺纹依次连接到锁紧套(1-1)、外壳体(4-1)上的锁紧螺母(4-5),所述支撑套(1-3)内设置有屏蔽簧(1-2)。

在上述技术方案中,所述锁紧套(1-1)插入到支撑套(1-3)内,屏蔽簧(1-2)设置在锁紧套(1-1)于支撑套(1-3)之间。

在上述技术方案中,所述支撑套(1-3)的内侧设置有内沉的台阶,插入支撑套(1-3)后的锁紧套(1-1)端面与台阶之间构成环形凹槽,屏蔽簧(1-2)设置在环形凹槽内。

在上述技术方案中,屏蔽簧(1-2)设置在环形凹槽内,锁紧套(1-1)沿着连接方向挤压所述屏蔽簧(1-2),屏蔽簧(1-2)向中心收缩。

在上述技术方案中,所述外壳体(4-1)内设置有台阶,所述支撑套(1-3)和锁紧套(1-1)连接后插入到外壳体(4-1)内的台阶上。

在上述技术方案中,所述锁紧套(1-1)的外侧包括与锁紧螺母(4-5)连接的螺纹段和与外壳体(4-1)连接的密封段,螺纹段的外径大于密封段,密封段与外壳体(4-1)之间设置有密封圈(4-2)。

在上述技术方案中,所述外壳体(4-1)的外径小于锁紧螺母(4-5)的内径,所述外壳体(4-1)的外侧面上设置有螺纹。

在上述技术方案中,外壳体(4-1)连接到锁紧套(1-1)的密封段后,外壳体(4-1)的外侧面与锁紧套(1-1)的螺纹段的外侧面齐平。

在上述技术方案中,锁紧螺母(4-5)通过螺纹连接依次连接到锁紧套(1-1)的螺纹段和外壳体(4-1)上。

在上述技术方案中,所述密封套(1-1)为柔性套,通过挤压冷压接插入到密封套内。

线缆的屏蔽层穿过环簧(360度封闭,便于360屏蔽),通过锁紧螺母带动锁紧套压缩屏蔽簧,使屏蔽簧收缩(增大屏蔽密度)并与线缆屏蔽紧密贴合;受压缩的屏蔽簧与支撑套、支撑套与连接器外壳紧密贴合。

线缆的外胶皮层穿过密封套(360度封闭),通过锁紧螺母带动锁紧套压缩密封套,使密封套与线缆外胶皮紧密贴合,达到线缆与电连接器的密封;电连接器外壳与锁紧套之间通过密封圈(密封圈外一种橡胶材质的可收缩物质)进行密封,达到连接器的整个尾部密封。

将处理好的线缆依次穿过锁紧套(装入密封套及密封圈的锁紧套)、屏蔽簧和支撑套,然后将锁紧套通过装入键位稍微用力压入支撑套中,使其线缆与下图中的密封屏蔽功能模块成为一个整体,然后装入连接器壳体中。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明的连接器全部采用冷压接的连接结构,通过连接器轴向拔插的方式实现连接,避免了旋转用力的拧紧的方式,对于在特殊环境下的安装,特别是密集安装环境下的安装。

本发明采用冷压接方式进行连接,可以避免再振动环境下,传统的旋转拧紧可能出现的松动情况,只要不受到外力的作用,冷压接就不会出现脱落的可能。

本发明的冷压接非常便于实际现场的组装和连接,组装时可以避免传统旋转拧紧必须采用专用工具进行,通过手动操作即可实现冷压接的操作。

附图说明

本发明将通过例子并参照附图的方式说明,其中:

图1是线芯冷压接整体结构示意图;

图2是图1中的内绝缘结构示意图;

图3是装入内绝缘部分的外绝缘结构示意图;

图4是装入支撑套的结构示意图;

图5是冷压接快速插拔的插头结构示意图;

图6是插头的壳体结构示意图;

图7是插头的壳体立体结构示意图;

图8是冷压接快速插拔的插座结构示意图;

图9是插座装入结构示意图;

图10是接地针的结构示意图;

图11是线缆的屏蔽密封结构示意图;

图12是密封区的结构示意图;

其中:1-1是锁紧套,1-2是屏蔽簧,1-3是支撑套,1-31是支撑套内壁,1-32是支撑套端面,1-33是键位,1-4是外绝缘套,1-41是暗扣,1-42是连接臂,1-42是键位,1-5是内绝缘体,1-51是卡槽,1-52是插针,1-53是悬臂梁,1-6是接触端,1-7是线芯,2是壳体,2-1是外壳体,2-2是内壳体,2-3是弹性件,2-4是密封件,2-5是密封圈,2-6是对插键,2-7是锁紧件,2-8是连接键位,3-1是壳体组件,3-2是接触体组件,3-3是密封圈,3-4是屏蔽弹簧,3-5是锁紧台,3-6是斜面,3-7接地针,3-71是长臂,3-72是固定部,3-73是定位部,3-74是接触点,3-75是接地点,4-1是外壳体,4-2是密封圈, 4-4是密封套,4-5是锁紧螺母。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

本实施例是用于以太网信号传输的分离式快速拔插电连接器,包括三个部分,插头、插座和线芯的冷压接结构,并且对于线芯在于连接器接触的过程中进行屏蔽密封的结构改进。

如图12所示,是本实施例的屏蔽、密封结构示意图,对于线缆实现屏蔽密封的结构主要包括支撑套1-3、屏蔽簧1-2、锁紧套1-1和密封套4-4,所示支撑套1-3的一端设置有内沉的台阶,锁紧套1-1的一端插入到支撑套1-3的内沉台阶上,锁紧套1-1与支撑套1-3的内沉台阶之间有间隙,在这个间隙内设置一个屏蔽簧1-2,屏蔽簧1-2为360度角向封闭的环形弹簧,屏蔽簧1-2被挤压在锁紧套1-1与支撑套1-3的台阶之间。在锁紧套1-1的另一端内同样设置有内沉的台阶,该内沉的台阶用于连接密封套4-4,本实施例中的密封套4-4是柔性的塑料套管、而其他部件均为刚性部件,通过挤压的方式嵌套在锁紧套1-1内。在锁紧套1-1的外侧面上设置有螺纹,螺纹用于连接锁紧螺母4-5。

如图11所示,本实施例中要对被密封盒屏蔽的线芯进行固定,因此将组装好的支撑套1-3设置在外壳体4-1内,外壳体4-1的外侧面上设置有螺纹,锁紧螺母4-5从支撑套对端的锁紧套1-1方向与锁紧套1-1进行螺纹连接后再通过螺纹连接到外壳体4-1上。为了确保外壳体4-1的密封性,因此在外壳体4-1与锁紧套1-1之间设置有密封圈4-2,为了确保密封圈4-2的位置固定,因此在锁紧套1-1的外侧面上设置有密封槽,密封圈4-2设置在密封槽内;整个密封圈4-2是套在锁紧套1-1上的。

线芯1-7穿过锁紧套1-1、屏蔽簧1-2和支撑套1-3后被固定连接,在与屏蔽簧1-2对应的线芯1-7表面缠绕导电胶布,当锁紧套1-1向支撑套1-3的方向进行挤压时,屏蔽簧1-2被挤压后向圆心方向进行收缩,屏蔽簧1-2被压缩后紧贴在导电胶布上,从而使得线芯表面的导电胶布通过屏蔽簧1-2后与支撑套和外壳体4-1连通,从而实现接地屏蔽的功能。

本实施例如图1所示,是对于线芯与插针连接的整体冷压接结构示意图,从线芯端1-7到接触端1-6之间依次包括锁紧套1-1、屏蔽簧1-2、支撑套1-3、外绝缘套1-4和内绝缘体1-5;每个部件之间相互的连接均采用对插拔连接方式,不采用传统的螺纹连接。

如图2所示,是本实施例中连接线芯1-7和接触端1-6的内绝缘体1-5,所示内绝缘体1-5为圆柱体结构,沿着其轴线方向进行挖槽,并在槽内设置有用于安装接触插针1-52和线芯连接的卡槽1-51,内绝缘体1-5上的每个卡槽1-51压装插针1-52后通过整体装入到外绝缘套1-4内。内绝缘体1-5与外绝缘套1-4之间的连接采用的拔插方式,因此对于两者之间的定位和固定需要单独进行结构设计,因此本实施例在内绝缘体1-5上设置有一个悬梁臂1-53,根据内绝缘体的尺寸可以沿着其角向设置多个悬梁臂。在与悬梁臂1-53对应位置的外绝缘套1-4上设置有暗扣1-41,如图3所示,当内绝缘体1-5插入到外绝缘套1-4后,悬梁臂1-53插入到暗扣1-41内,悬梁臂1-53的端面与外绝缘套1-4的端面齐平。

外绝缘套1-4的一端用于与支撑套1-3的一端进行连接,为了确保两者的可靠连接,在外绝缘套1-4的端面上设置有连接臂1-42,连接臂1-42为环形分布在外绝缘套1-4端面上,且环形直径小于外绝缘套1-4的直径。在与支撑套1-3连接时,连接臂1-42插入到支撑套1-3的内壁1-31中,且支撑套1-3的端面1-32抵在外绝缘套1-4的端面上,使得悬梁臂被支撑套1-3的端面1-32抵住,使得内绝缘体1-5不能后退,起到限位的作用,如图4所示。当支撑套1-3整体安装好后,再与锁紧套1-1进行安装连接。

如图5所示是本实施例中的插头结构示意图,本实施例的插头可以实现在与插座对插时实现自动拔插锁紧,只要不受外力两者是不会出现脱落的风险,改变了传统的螺纹连接出现的可能松动的技术缺陷。

如图6所示,壳体2包括外壳体2-1和内壳体2-2两部分,内壳体2-2的一端设置有用于与插座锁紧连接的锁紧件2-7,在与锁紧件2-7对应的外壳体2-1上设置有缺口。为了确保内壳体2-2和外壳体2-1两者的可靠连接,在外壳体2-1内设置有连续的两个内沉台阶,内壳体2-2设置在最内层的台阶上,内壳体2-2与外壳体2-1之间由外壳体2-2上的外层台阶构成空腔结构,在空腔结构内设置有复位弹性件2-3,该弹性件2-3是环套在内壳体2-2上。而内壳体2-2上一端的锁紧件2-7为凸出结构,从外壳体2-1上的缺口处伸出,且通过复位弹性件2-3的作用,锁紧件2-7在缺口内前后移动。为了确保锁紧效果,锁紧件2-7的对称面为斜面,使得具有良好的受力效果。

如图7所示,在使用插头壳体时,用手握持住外壳体2-1,用力将壳体往对插的插座壳体推进,内壳体2-2上的锁紧件2-7被插座壳体挤压后往相反方向移动,外壳体2-1插入到插座壳体内,且锁紧件2-7到达锁紧位置后由内壳体2-2一外壳体2-1之间的复位弹簧2-3的作用进行复位、与插座壳体进行锁紧。锁紧后,如果没有拉扯力的作用,外壳体与插座壳体之间是不会出现分离的。

如图8和图9所示,是本实施例的插座结构示意图,包括壳体组件3-1和接触体组件3-2,壳体组件3-1与接触体组件3-2相互之间不是固定连接,相互之间是可以分离。壳体组件的结构包括一体成型的壳体,所示壳体的一端为安装端、其外侧面上设置有螺纹,用于通过螺母将整个插座壳体进行安装固定,与安装端对立的一端是连接端,其连接端端口内侧面为斜面3-6起到导向作用,在连接端内沿着壁面周向设置有一圈内凹的环槽,该环槽与斜面3-6之间的内壁面为凸起结构,构成整个插座壳体的锁紧台3-5。在插座壳体内沿着安装端到连接端的方向设置有凸出的台阶,用于对接触组件3-2的限位;在靠近连接端的壁面上设置有用于设置屏蔽簧3-4的凹槽。在本实施例中,当该插座壳体用于以太网连接器时,可以将屏蔽簧3-4进行固定安装,当插座壳体不用于以太网连接器时,可以将屏蔽簧3-4从凹槽中取出。

为了实现插座壳体与插头壳体的精准对接,在插座壳体上还设置了防误插模块,用于与插头壳体上的键位定位连接。并且为了取到好的密封效果,在插座壳体上还设置有密封圈。

如图10所示,是接触体组件中的接地针3-7的结构示意图,接地针3-7从一端到另一端包括外壳接触点3-74、长臂3-71、固定部3-72、定位部3-73和接地接触点3-75。接触体组件中的绝缘体上设置有若干卡槽,所示接地针3-7的接地触点3-75从卡槽内穿过接触体组件的端面后用于与接地线进行焊接,定位部3-73为光滑平面与卡槽内的定位平面贴合,固定部3-72与绝缘体的内壁面固定连接。而长臂3-71设置在卡槽内,以固定部3-72和定位部3-73为中心,带动接触点3-74上下翘动。当整个接触体组件装入壳体组件3-1时,长臂3-71受到壳体组件的挤压力后带动接触点3-74上翘,接触点3-74与壳体组件的内壁进行接触,确保接地端与壳体有效连接。为了确保接地效果,在接触体组件中可以对称的设置多个接地针。

本实施例的连接器在实际安装连接过程中,其连接顺序为:

首先,如图1-图4所示,将线芯与与接触件冷压接后;将接触件卡入内绝缘件的卡槽中;对准键位(唯一性,用于强制防误)将外绝缘套入,利用外绝缘的暗扣将内绝缘及接触件固定;将装好的整体与支撑套连接,通过开孔键位、外绝缘连接臂与支撑套内壁紧配合,使其成为一个整体(不用外力,不会松脱,用开口键保证装入方向的唯一性),用支撑套的端面与内绝缘的悬臂限制内绝缘的轴线移动;通过屏蔽簧(360度方向)连接线缆屏蔽和初步锁线;再用锁紧套圆周方向上的筋与支撑套内壁进行紧配合,采用斜面压缩屏蔽簧来锁紧线缆和增强屏蔽密度。这样就形成了一个模块化冷压接的整体装入结构,拆卸和逆操作按上述装入原理反向即可。

接下来,如图5-图7所示,将整体冷压接好的线芯和接触件装入到插头壳体内,并通过锁紧螺母将其相互进行固定。

如图9所示,将插座壳体通过锁紧螺母固定到面板上,而同时将接触体组件通过焊接到电路板上并且进行固定,使得接触体组件套在插座壳体内。实际中接触体组件与插座壳体之间不是固定连接,仅仅是通过接地针将线芯与插座壳体连通。

最后,将插头壳体在于插座壳体连接时,操作者用手握住外壳体2-1,用力推动外壳体2-1向插座的壳体组件3-1方向进行插接,内壳体2-2上的锁紧件2-7受到复位弹簧的作用使得插入壳体组件3-1后与锁紧台3-5进行钩锁,实现插座和插头的连接。当要松开时,同样握住外壳体2-1往反方向拉伸,通过复位弹簧2-3作用使得内壳体2-2受力,带动锁紧件2-7与锁紧台3-5进行分离。

本实施例的结构均采用拔插结构实现连接,当其连接后,如果连接器不受到外力的作用,两者是不会进行分离的。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种以太网快速插拔电连接器

- 一种以太网快速插拔电连接器