天然气水合物开采模拟及出砂、防砂实验方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及土工实验技术领域,尤其涉及一种天然气水合物开采模拟及出砂、防砂实验方法。

背景技术

天然气水合物(又称可燃冰)是一种由水与天然气(主要为CH

此外,实际水合物开采过程中,随水合物开采的深入,将不可避免的发生颗粒运移,即出砂问题。一旦发生出砂,将极大程度上降低产气效率,并造成严重的安全问题。目前全球范围所开展的水合物试采均不同程度受到了出砂问题的困扰,例如日本开展的两次水合物试采,都因出砂问题被迫提前终止开采。因此亟需开展针对水合物开采过程的出砂问题研究,尤其是需要提有效的防砂措施,进一步助力水合物资源产业化进程。

由于水合物稳定赋存的严苛条件,现阶段可用于天然气水合物开采模拟及出砂、防砂研究的实验装置十分匮乏。而且随着开采技术的发展,在单一竖井基础上,各种水平井以及多井联合作业模式相继出现,然而针对这些多样化开采方式的室内研究却十分鲜见;此外,围绕开采方式的出砂、防砂研究亦略显不足,尤其是结合常规防砂筛网及防砂砾石过滤层的综合防砂措施尚未见报道。在此基础上的水合物储层类型与开采状态、出砂规律、防砂措施之间的相互关系更有待进一步的深入研究。

发明内容

本发明要解决的技术问题是由于水合物稳定赋存的严苛条件,现阶段可用于天然气水合物开采模拟及出砂、防砂研究的实验装置十分匮乏。

为解决上述技术问题,本发明一种天然气水合物开采模拟及出砂、防砂实验方法,可以开展多种作业模式下的水合物开采模拟,并可对开采过程中的出砂特性、防砂措施进行实验分析。

为达到上述目的,本发明具体通过以下技术方案实现:

一种天然气水合物开采模拟及出砂、防砂实验方法,主要包括如下的步骤:

S1、气密性检查

对整个实验系统的所有管路进行通气,完成气密性检查。

S2、生成天然气水合物

该步骤主要包括如下环节:

①根据实验目的,首先配置特定级配的干砂,同时根据水合物饱和度准备一定量的去离子水,将干砂与去离子水充分混合,形成混合砂样。

②将混合砂样放入反应釜内,然后采用轴压控制器调节伸缩轴长度,通过压力板对混合砂样进行压实;若开采过程不需要对上覆岩层压力进行模拟,则将压力板升高,若需要对开采过程模拟上覆压力,则通过轴压控制器施加特定压力,进一步压实混合式样。

③打开真空泵,通过真空泵将反应釜内空气抽出。

④向反应釜内通入甲烷气体,使甲烷气体与混合砂样充分混合,气体压力控制器提供合成水合物所需的高压环境。

⑤通过恒温气浴降低整个反应釜内的环境温度,最终形成合成水合物所需的温压环境;此时开始合成水合物,保持甲烷气体的持续供给,等到气体压力基本不变,可认为水合物合成完毕。

S3、开采模拟

开采模拟过程根据需要可采取热激法或降压法,每一种方法又分为开采井区域模拟及反应釜整体模拟。

当采用降压法时,开采井区域模拟通过降低背压阀压力,使水合物首先在第一开采钢管及第二开采钢管区域部分分解;反应釜整体模拟则需要背压阀与气体压力控制器联合使用,气体压力控制器降低整体反应釜压力,使反应釜内水合物整体分解,背压阀压力则低于反应釜内气体压力,使水合物从第一开采钢管及第二开采钢管产出。

当采用热激法时,开采井区域模拟通过对防砂内网、防砂外网进行电阻加热,使防砂内网及防砂外网附近区域温度升高,水合物部分分解;反应釜整体分解则通过恒温气浴使反应釜整体温度升高,水合物发生整体的大范围分解。

S4、产出收集

①初次收集

对水合物分解产生的甲烷气体、水、砂颗粒分别进行收集。分解产生的甲烷气体与部分水通过气液分离器分别进入储气罐与储水箱;分离产生的砂颗粒及部分水存在于第一开采钢管及第二开采钢管内,此时通过柔性伸缩杆,将存在于第一开采钢管及第二开采钢管内的砂颗粒及水“推送”至储砂烘干箱。

②二次收集

在初次收集后,启动真空泵,将残留甲烷气体进一步收集至储气罐,气体流量计可获取气体体积;气体二次收集结束后,开启空压机,空压机可将存留在第一开采钢管及第二开采钢管内的砂颗粒进一步“吹扫”至储砂烘干箱。

S5、重复实验(防砂措施实验)

根据实验需要,对防砂内网、防砂外网规格(不同孔径、长度等)、混合砂样、防砂砾石层级配、颗粒构成等进行调整,并重复上述实验步骤。

S6结果分析

实验结果分析包括水合物分解产气规律、出砂特性、防砂措施及水合物生成分解动态演化等分析。

①分解产气规律分析

整个实验过程已经对水合物分解过程中的甲烷气体体积、水分质量、温度、压力等相关数据进行了记录,因此可以获得局部开采与整体开采模式下,产气量与具体温压环境的关系,获得热激与降压开采方法下的分解产气规律。

②出砂特性分析

每次实验结束后,将反应釜、反应釜上盖、反应釜下底进行拆离,对反应釜内实验砂样进行实验前后的对比分析,包括砂样粒径变化以及砂样整体的形态演化分析;将储砂烘干箱内的砂粒取出,对砂颗粒进行粒径分析;将防砂内网、防砂外网拆离,对防砂砾石层内部残留的砂颗粒进行粒径分析。

③防砂措施分析

开展不同防砂内网、防砂外网、防砂砾石层下的水合物分解模拟实验,通过出砂特性分析,获得不同防砂内网、防砂外网及防砂砾石层的防砂效果(对实验过程中防砂砾石层的渗透率演化规律进行重点分析),提出针对不同水合物储层的防砂措施。

④水合物生成分解动态演化分析

通过反应釜外部的电极,借助于层析成像技术,可获得反应釜内部整体试样的电阻率分布图像,直观的呈现水合物分布情况,开展水合物生成及分解过程的动态演化分析。

一种对应上述方法实施所用的天然气水合物开采模拟及出砂、防砂实验装置,包括反应釜及出砂、防砂装置;反应釜与反应釜上盖、反应釜下底通过螺栓及螺母进行连接;反应釜的侧壁及反应釜下底上设置有若干个反应釜开采孔,满足多井开采的模拟,本实施例中反应釜侧壁设置有2个反应釜开采孔,反应釜下底设置有3个反应釜开采孔,反应釜开采孔的数量可根据实际需要进行设置;反应釜下底上还设有若干进气孔并均匀布置,保证均匀进气,进气孔与气体供给装置相连,向反应釜内提供高压气体,本实施例中进气孔设置为4个,相邻两个进气孔呈90°角设置;第一开采钢管与第二开采钢管通过反应釜相应的开采孔深入到反应釜内,可对水平井、竖井开采进行模拟;未使用的反应釜开采孔利用螺栓进行封堵;

反应釜、反应釜上盖、反应釜下底所构成的整体位于支架上,并通过外侧壁的旋转轴与支架连接;支架由支架立杆与支架底座组成,支架立杆与支架底座整体构成三角形结构;电动机驱动旋转轴转动,实现反应釜、反应釜上盖、反应釜下底的整体旋转,可以实现水平井、竖井、斜井的水合物开采模拟;同时支架上设置有限位器,用以锁定旋转状态;

反应釜上盖下方连接有轴压控制器,轴压控制器下方连接伸缩轴,轴压控制器由伺服电机构成,可对伸缩轴的长度进行控制,伸缩轴下方连接压力板,通过压力板对实验砂样施加压力,模拟实际水合物所承受的上覆压力;反应釜上盖、压力板及反应釜下底设置有密封圈,实现环境密封;同时反应釜底座也设置有反应釜开采孔,将反应釜旋转180°,可实现竖井的带压开采模拟。

进一步的,第一开采钢管与第二开采钢管完全相同;第一开采钢管及第二开采钢管的一端与储砂烘干箱连接,另一端与防砂内网及防砂外网相连,且与防砂内网及防砂外网连接的一端位于反应釜内;第一开采钢管及第二开采钢管位于反应釜内的端部设置有柔性伸缩杆,柔性伸缩杆的直径略小于第一开采钢管及第二开采钢管的直径,间隙套接于开采钢管端部,柔性伸缩杆可以进行伸缩,可将第一开采钢管及第二开采钢管内的砂颗粒推送至储砂烘干箱;储砂烘干箱内储存并烘干水合物分解产生的砂颗粒,储砂烘干箱可对砂颗粒进行烘干,进一步确定水分质量;储砂烘干箱位于第二天平之上,可以实时获取储砂烘干箱中砂颗粒的质量变化;空压机与第一开采钢管及第二开采钢管相连。

进一步的,防砂内网整体呈圆筒状,展开后为矩形,其直径与第一开采钢管及第二开采钢管的直径相同,并与第一开采钢管、第二开采钢管相连;防砂外网为圆筒状,套接在防砂内网外;防砂内网与防砂外网之间填充砾石,形成防砂砾石层;防砂内网与防砂外网为电阻网,防砂内网与防砂外网在充当防砂筛网作用的同时,自身具有电阻加热功能,即防砂内网与防砂外网在通电情况下,可以产生热量,使反应釜内温度升高,模拟开采井热激法开采水合物。将防砂网与防砂砾石层相结合,针对不同水合物储层,可以探究防砂筛网及防砂砾石层与水合物储层出砂之间的相互作用关系,进一步提出防砂网与防砂砾石层相结合的综合性防砂措施。

进一步的,在防砂内网及防砂外网设置有若干个温度传感器与若干个压力传感器,温度传感器设置于防砂外网的两侧,压力传感器设置于防砂内网及防砂外网上,主要用于获取防砂内网与防砂外网的压力,即防砂砾石层的内外压力,可进一步获得防砂砾石层在实验过程中的渗透率变化规律;温度传感器与压力传感器均与计算机相连,实时获取反应釜内的压力与温度,可进一步获得防砂砾石层在水合物分解过程中的渗透率演化规律,这对于评价防砂砾石层防砂效果以及选取最优防砂砾石级配十分重要。

进一步的,在反应釜外周设置有电极座,电极座上设置有电极,所述的电极座共有6组,相邻电极座之间呈60°角设置,每一组电极座由下到上共设置有8个电极;电极可以实时获取整个反应釜内的电压信号,通过电阻率层析成像技术实时获取水合物的分布形态,在水合物开采过程中,对水合物的分解演化过程进行动态分析。

进一步的,气体供给装置包括甲烷气瓶,甲烷气瓶通过压力调节阀、甲烷储气罐与气体压力控制器相连,气体压力控制器则通过进气孔与反应釜相连,向反应釜内提供高压气体,以合成水合物;储水箱与气液分离器相连,用来储存水合物分解产生的部分水,储水箱放置在第一天平之上,实时获取质量变化;储气罐通过气体流量计与气液分离器相连,用以储存水合物分解产生的甲烷气体,气体流量计实时获取气体体积;气液分离器与背压阀相连,背压阀则与第一开采钢管及第二开采钢管相连,背压阀可实现压力调节;真空泵与气体流量计相连接,可实现管道及反应釜内的真空状态。

进一步的,第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门、第七阀门、第八阀门、第九阀门、第十阀门、第十一阀门、第十二阀门、第十三阀门、第十四阀门、第十五阀门、第十六阀门实现各个管路的开启与关闭;气体压力控制器、气体流量计、第一天平、第二天平、轴压控制器、伸缩轴、压力传感器、温度传感器均与计算机相连,可以实现数据的实时记录。

进一步的,反应釜上盖、反应釜、反应釜下底所形成的整体处于恒温气浴内,恒温气浴提供合成水合物所需的低温环境。

与现有技术相比,本发明具有以下优势:

(1)可以实现多井联合开采模拟。本发明中反应釜设置有多个反应釜开采孔,可根据实验需要对单一井筒或多井联合开采进行模拟。

(2)可以对水平井、竖井及斜井等多井筒形式进行模拟。由于本发明的反应釜整体设置于支架上,同时设置有旋转轴,可以实现任意角度井筒模拟。

(3)可以对上覆岩层进行模拟。本发明通过轴压控制器、伸缩轴及压力板,可以对试样施加上覆压力,用以模拟实际水合物赋存时承受的上覆岩层及海水压力;同时反应釜底座也设置有反应釜开采孔,将反应釜旋转180°,可实现竖井的带压开采模拟。

(4)可对不同开采方法及分解范围进行实验研究。本发明可以对热激及降压开采进行模拟,在此基础上,针对热激及降压开采,本发明均可实现开采井筒区域的小范围水合物分解以及整体反应釜大范围水合物分解的相应模拟。

(5)本发明将防砂网与防砂砾石层相结合,针对不同水合物储层,可以探究防砂筛网及防砂砾石层与水合物储层出砂之间的相互作用关系,进一步提出防砂网与防砂砾石层相结合的综合性防砂措施。

(6)本发明通过在防砂内网及防砂外网分别设置压力传感器,可进一步获得防砂砾石层在水合物分解过程中的渗透率演化规律,这对于评价防砂砾石层防砂效果以及选取最优防砂砾石级配十分重要。

(7)本发明在反应釜外壁设置有多个电极,借助于电阻率分布图像可以获取反应釜内部的水合物分布情况,对水合物生成及分解过程进行动态演化分析。

(8)针对水合物分解后,气体及砂颗粒难以收集完全的问题,本发明通过增加空压机、柔性伸缩杆等结构,实现初次收集基础上的二次收集,进一步提高了实验精度。

(9)反应釜整体为可拆卸装置,能够对实验前后的试样进行颗粒粒径及整体形态的对比分析。

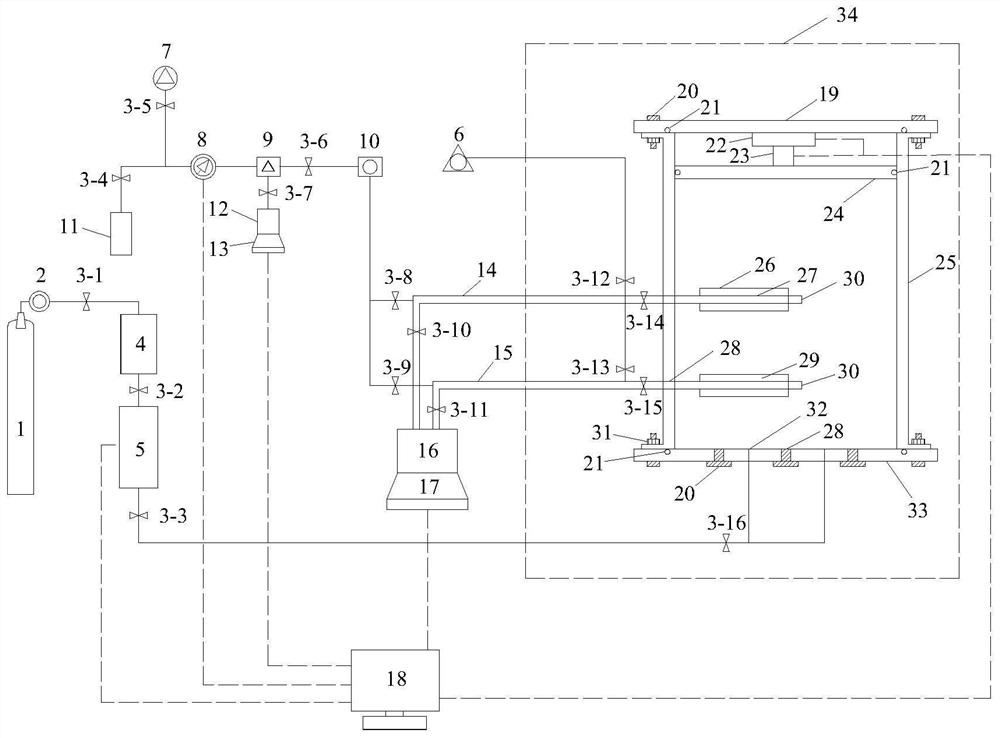

附图说明

图1为本发明整体结构示意图;

图2为温度传感器及压力传感器的分布示意图;

图3为第一开采钢管以及防砂内网、防砂外网展开后的结构示意图;

图4为支架正视图;

图5为支架侧视图;

图6为竖井开采示意图;

图7为电极分布图;

图8为电极座分布图;

图9为进气孔、反应釜开采孔、螺栓螺母排布图。

图中,甲烷气瓶1,压力调节阀2,第一阀门3-1、第二阀门3-2、第三阀门3-3、第四阀门3-4、第五阀门3-5、第六阀门3-6、第七阀门3-7、第八阀门3-8、第九阀门3-9、第十阀门3-10、第十一阀门3-11、第十二阀门3-12、第十三阀门3-13、第十四阀门3-14、第十五阀门3-15、第十六阀门3-16,甲烷储气罐4,气体压力控制器5,空压机6,真空泵7,气体流量计8,气液分离器9,背压阀10,储气罐11,储水箱12,第一天平13,第一开采钢管14,第二开采钢管15,储砂烘干箱16,第二天平17,计算机18,反应釜上盖19,螺栓20,密封圈21,轴压控制器22,伸缩轴23,压力板24,反应釜25,防砂外网26,防砂内网27,反应釜开采孔28,防砂砾石层29,柔性伸缩杆30,螺母31,进气孔32,反应釜下底33,恒温气浴34,压力传感器35,温度传感器36,限位器37,电动机38,支架立杆39,支架底座40,旋转轴41,电极座42,电极43。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

天然气水合物开采模拟及出砂、防砂实验方法,主要包括如下的步骤:

S1、气密性检查

对整个实验系统的所有管路进行通气,完成气密性检查。

S2、生成天然气水合物

该步骤主要包括如下环节:

①根据实验目的,首先配置特定级配的干砂,同时根据水合物饱和度准备一定量的去离子水,将干砂与去离子水充分混合,形成混合砂样。

②将混合砂样放入反应釜内,然后采用轴压控制器调节伸缩轴长度,通过压力板对混合砂样进行压实;若开采过程不需要对上覆岩层压力进行模拟,则将压力板升高,若需要对开采过程模拟上覆压力,则通过轴压控制器施加特定压力,进一步压实混合式样。

③打开真空泵,通过真空泵将反应釜内空气抽出。

④向反应釜内通入甲烷气体,使甲烷气体与混合砂样充分混合,气体压力控制器提供合成水合物所需的高压环境。

⑤通过恒温气浴降低整个反应釜内的环境温度,最终形成合成水合物所需的温压环境;此时开始合成水合物,保持甲烷气体的持续供给,等到气体压力基本不变,可认为水合物合成完毕。

S3、开采模拟

开采模拟过程根据需要可采取热激法或降压法,每一种方法又分为开采井区域模拟及反应釜整体模拟。

当采用降压法时,开采井区域模拟通过降低背压阀压力,使水合物首先在第一开采钢管及第二开采钢管区域部分分解;反应釜整体模拟则需要背压阀与气体压力控制器联合使用,气体压力控制器降低整体反应釜压力,使反应釜内水合物整体分解,背压阀压力则低于反应釜内气体压力,使水合物从第一开采钢管及第二开采钢管产出。

当采用热激法时,开采井区域模拟通过对防砂内网、防砂外网进行电阻加热,使防砂内网及防砂外网附近区域温度升高,水合物部分分解;反应釜整体分解则通过恒温气浴使反应釜整体温度升高,水合物发生整体的大范围分解。

S4、产出收集

①初次收集

对水合物分解产生的甲烷气体、水、砂颗粒分别进行收集。分解产生的甲烷气体与部分水通过气液分离器分别进入储气罐与储水箱;分离产生的砂颗粒及部分水存在于第一开采钢管及第二开采钢管内,此时通过柔性伸缩杆,将存在于第一开采钢管及第二开采钢管内的砂颗粒及水“推送”至储砂烘干箱。

②二次收集

在初次收集后,启动真空泵,将残留甲烷气体进一步收集至储气罐,气体流量计可获取气体体积;气体二次收集结束后,开启空压机,空压机可将存留在第一开采钢管及第二开采钢管内的砂颗粒进一步“吹扫”至储砂烘干箱。

S5、重复实验(防砂措施实验)

根据实验需要,对防砂内网、防砂外网规格(不同孔径、长度等)、混合砂样、防砂砾石层级配、颗粒构成等进行调整,并重复上述实验步骤。

S6结果分析

实验结果分析包括水合物分解产气规律、出砂特性、防砂措施及水合物生成分解动态演化等分析。

①分解产气规律分析

整个实验过程已经对水合物分解过程中的甲烷气体体积、水分质量、温度、压力等相关数据进行了记录,因此可以获得局部开采与整体开采模式下,产气量与具体温压环境的关系,获得热激与降压开采方法下的分解产气规律。

②出砂特性分析

每次实验结束后,将反应釜、反应釜上盖、反应釜下底进行拆离,对反应釜内实验砂样进行实验前后的对比分析,包括砂样粒径变化以及砂样整体的形态演化分析;将储砂烘干箱内的砂粒取出,对砂颗粒进行粒径分析;将防砂内网、防砂外网拆离,对防砂砾石层内部残留的砂颗粒进行粒径分析。

③防砂措施分析

开展不同防砂内网、防砂外网、防砂砾石层下的水合物分解模拟实验,通过出砂特性分析,获得不同防砂内网、防砂外网及防砂砾石层的防砂效果(对实验过程中防砂砾石层的渗透率演化规律进行重点分析),提出针对不同水合物储层的防砂措施。

④水合物生成分解动态演化分析

通过反应釜外部的电极,借助于层析成像技术,可获得反应釜内部整体试样的电阻率分布图像,直观的呈现水合物分布情况,开展水合物生成及分解过程的动态演化分析。

实施例2:

一种对应实施例1方法实施所用的天然气水合物开采模拟及出砂、防砂实验装置,包括反应釜25及出砂、防砂装置;如图1所示,反应釜25与反应釜上盖19、反应釜下底33通过螺栓20及螺母31进行连接;反应釜25的侧壁及反应釜下底33上设置有若干个反应釜开采孔28,满足多井开采的模拟,本实施例中反应釜25侧壁设置有2个反应釜开采孔28,反应釜下底33设置有3个反应釜开采孔28,反应釜开采孔28的数量可根据实际需要进行设置;反应釜下底33上还设有若干进气孔32并均匀布置,保证均匀进气,进气孔32与气体供给装置相连,向反应釜25内提供高压气体,本实施例中进气孔32设置为4个,相邻两个进气孔32呈90°角设置;第一开采钢管14与第二开采钢管15通过反应釜相应的开采孔28深入到反应釜25内,可对水平井、竖井开采进行模拟;未使用的反应釜开采孔28利用螺栓20进行封堵;

如图4、图5所示,反应釜25、反应釜上盖19、反应釜下底33所构成的整体位于支架上,并通过外侧壁的旋转轴41与支架连接;支架由支架立杆39与支架底座40组成,支架立杆39与支架底座40整体构成三角形结构;电动机38驱动旋转轴41转动,实现反应釜25、反应釜上盖19、反应釜下底33的整体旋转,可以实现水平井、竖井、斜井的水合物开采模拟;同时支架上设置有限位器37,用以锁定旋转状态;

反应釜上盖19下方连接有轴压控制器22,轴压控制器22下方连接伸缩轴23,轴压控制器22由伺服电机构成,可对伸缩轴23的长度进行控制,伸缩轴23下方连接压力板24,通过压力板24对实验砂样施加压力,模拟实际水合物所承受的上覆压力;反应釜上盖19、压力板24及反应釜下底33设置有密封圈21,实现环境密封;同时反应釜底座也设置有反应釜开采孔,如图6所示,将反应釜旋转180°,可实现竖井的带压开采模拟。

实施例3:

第一开采钢管14与第二开采钢管15完全相同;第一开采钢管14及第二开采钢管15的一端与储砂烘干箱16连接,另一端与防砂内网27及防砂外网26相连,且与防砂内网27及防砂外网26连接的一端位于反应釜25内;第一开采钢管14及第二开采钢管15位于反应釜25内的端部设置有柔性伸缩杆30,柔性伸缩杆30的直径略小于第一开采钢管14及第二开采钢管15的直径,间隙套接于开采钢管端部,柔性伸缩杆30可以由液压结构进行伸缩,可将第一开采钢管14及第二开采钢管15内的砂颗粒推送至储砂烘干箱16;储砂烘干箱16内储存并烘干水合物分解产生的砂颗粒,储砂烘干箱16可对砂颗粒进行烘干,进一步确定水分质量;储砂烘干箱16位于第二天平17之上,可以实时获取储砂烘干箱16中砂颗粒的质量变化;空压机6与第一开采钢管14及第二开采钢管15相连。

实施例4:

如图1和图3所示,防砂内网27整体呈圆筒状,展开后为矩形,其直径与第一开采钢管14及第二开采钢管15的直径相同,并与第一开采钢管14、第二开采钢管15相连;防砂外网26为圆筒状,套接在防砂内网27外;防砂内网27与防砂外网26之间填充砾石,形成防砂砾石层29;防砂内网27与防砂外网26为电阻网,防砂内网27与防砂外网26在充当防砂筛网作用的同时,自身具有电阻加热功能,即防砂内网27与防砂外网26在通电情况下,可以产生热量,使反应釜25内温度升高,模拟开采井热激法开采水合物。将防砂网与防砂砾石层相结合,针对不同水合物储层,可以探究防砂筛网及防砂砾石层与水合物储层出砂之间的相互作用关系,进一步提出防砂网与防砂砾石层相结合的综合性防砂措施。

实施例5:

如图2所示,在防砂内网27及防砂外网26设置有若干个温度传感器36与若干个压力传感器35,温度传感器36设置于防砂外网26的两侧,压力传感器35设置于防砂内网27及防砂外网26上,主要用于获取防砂内网27与防砂外网26的压力,即防砂砾石层29的内外压力,可进一步获得防砂砾石层29在实验过程中的渗透率变化规律;温度传感器36与压力传感器35均与计算机18相连,实时获取反应釜25内的压力与温度,可进一步获得防砂砾石层在水合物分解过程中的渗透率演化规律,这对于评价防砂砾石层防砂效果以及选取最优防砂砾石级配十分重要。

实施例6:

如图7、图8所示,在反应釜25外周设置有电极座42,电极座42上设置有电极43,所述的电极座42共有6组,相邻电极座42之间呈60°角设置,每一组电极座42由下到上共设置有8个电极43;电极43可以实时获取整个反应釜25内的电压信号,通过电阻率层析成像技术实时获取水合物的分布形态,在水合物开采过程中,对水合物的分解演化过程进行动态分析。

实施例7:

如图1所示,气体供给装置包括甲烷气瓶1,甲烷气瓶1通过压力调节阀2、甲烷储气罐4与气体压力控制器5相连,气体压力控制器5则通过进气孔32与反应釜相连,向反应釜25内提供高压气体,以合成水合物;储水箱12与气液分离器9相连,用来储存水合物分解产生的部分水,储水箱12放置在第一天平13之上,实时获取质量变化;储气罐11通过气体流量计8与气液分离器9相连,用以储存水合物分解产生的甲烷气体,气体流量计8实时获取气体体积;气液分离器9与背压阀10相连,背压阀10则与第一开采钢管14及第二开采钢管15相连,背压阀10可实现压力调节;真空泵7与气体流量计8相连接,可实现管道及反应釜25内的真空状态。

实施例8:

如图1和图2所示,第一阀门3-1、第二阀门3-2、第三阀门3-3、第四阀门3-4、第五阀门3-5、第六阀门3-6、第七阀门3-7、第八阀门3-8、第九阀门3-9、第十阀门3-10、第十一阀门3-11、第十二阀门3-12、第十三阀门3-13、第十四阀门3-14、第十五阀门3-15、第十六阀门3-16实现各个管路的开启与关闭;气体压力控制器5、气体流量计8、第一天平13、第二天平17、轴压控制器22、伸缩轴23、压力传感器35、温度传感器36均与计算机18相连,可以实现数据的实时记录。

实施例9:

反应釜上盖19、反应釜25、反应釜下底33所形成的整体处于恒温气浴34内,恒温气浴34提供合成水合物所需的低温环境。

本说明书中每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的原理或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 天然气水合物开采模拟及出砂、防砂实验方法

- 天然气水合物开采模拟及出砂、防砂实验装置